草酸二甲酯加氢制乙二醇径向反应器模拟

2019-12-06房鼎业张海涛

顾 杰,李 涛,房鼎业,张海涛

(华东理工大学 大型工业反应器工程教育部工程研究中心,上海 200237)

乙二醇(EG)是一种重要的化工原料,可以与对苯二甲酸 (PTA)反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯树脂。随着聚酯工业的迅猛发展,我国乙二醇的需求量也越来越大[1]。乙二醇目前主要由环氧乙烷水合法制得,由于我国国情有着缺油、少气、煤炭资源丰富的特点,所以近年来,由合成气经草酸二甲酯(DMO)加氢制乙二醇的合成路线引起越来越多研究者的关注[2-3]。

现阶段关于草酸二甲酯加氢生成乙二醇反应的研究很多[4-9],但是与其相应的反应器的模拟计算仍很少。目前DMO加氢生成EG的主要装置是固定床列管式反应器,单套产能为5万t/a。固定床列管式反应器存在工艺成熟、造价低的优点,但面对乙二醇需求量的日益增长,固定床列管式反应器逐渐开始暴露其不足。若直接在原工艺上增加产能,则需要加长反应管的长度或直径。但增加反应管长度会造成床层阻力过大,循环机功能增加;增加反应管直径,则会导致中心热点温度过高,产生副产物乙醇(EtOH)、碳链增长产物1,2-丙二醇(1,2-PDO)和1,2-丁二醇(1,2-BDO),增加生产成本。而径向反应器具有床层阻力小,操作费用低,空速高,生产能力高,易于大型化等优点[10],而被广泛应用于诸多反应体系。本文通过研究草酸二甲酯加氢反应体系在径向反应器中的反应规律,为解决乙二醇生产大型化问题提供新的思路。

本文采用径向反应器一维拟均相绝热模型,通过Runge-Kutta法求解数学模型,在模拟工业工况条件下用Matlab软件对反应器内的温度和浓度分布进行模拟计算。考虑到反应放热使床层温度升高,绝热反应器床层温度不能超过催化剂的适宜温度,所以采用多段反应、段间换热的工艺进行模拟计算,设计出单套产能为10万t/a的乙二醇径向反应器。其中第一加氢反应器中会发生大量加氢反应,反应器内气体流量大,浓度高,内部温度难以控制,所以通过研究计算第一加氢反应器内加氢反应工艺条件变化的影响,为乙二醇的大型工业化装置应用进行了初步基础性探究。

1 数学模型

1.1 物料衡算

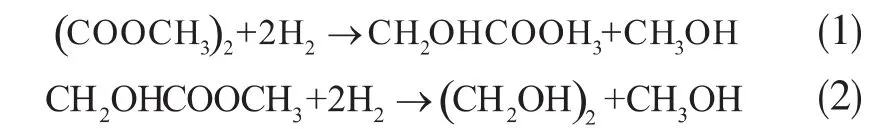

草酸二甲酯加氢生成乙二醇的反应是串联反应,第一步,草酸二甲酯加氢生成乙醇酸甲酯(MG),第二步,乙醇酸甲酯加氢生成乙二醇。反应方程式如下:

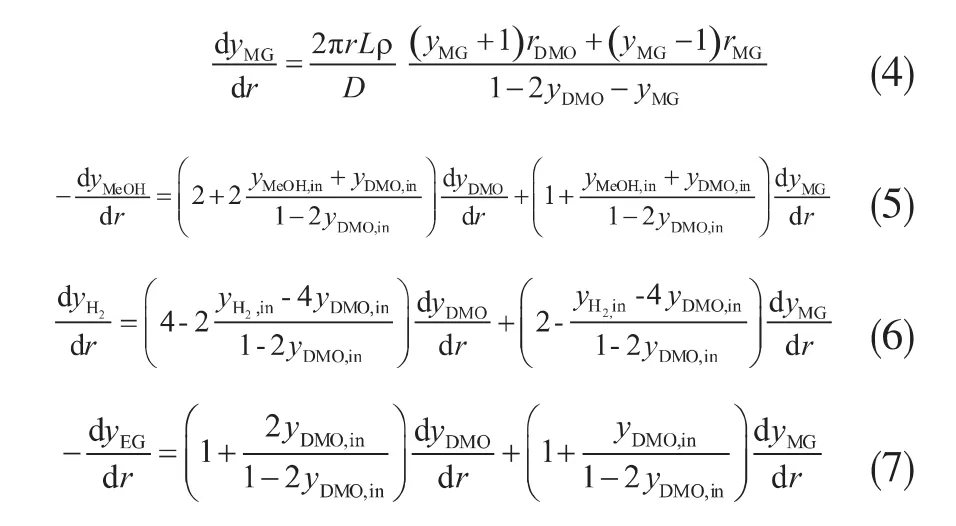

设径向床的内半径为r1,外半径为r2,高度为L。假设:①流体流动为稳态流动;②不考虑相间和催化剂内部的浓度差和温度差;③忽略流体在反应过程中物性参数的变化。在床层中取一内径为r、厚度为d r,高度为L的圆环状微元,并使其与床层中心轴线对称。选取草酸二甲酯和乙醇酸甲酯为关键组分,由物料衡算得出的一维拟均相微分方程组见式(3)~(7):

边界条件:r=r1时,yDMO=yDMO,in,yMG=0,T=Tin。

1.2 热量衡算

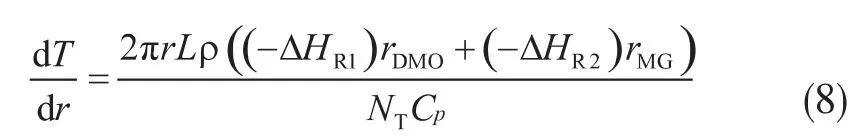

对于反应管微元d r,其中热量的变化只有两步加氢反应放出的热量。通过对床层高度为d r的微圆柱体进行热量衡算,可得到反应温度随床层高度变化的微分方程,见式(8)。

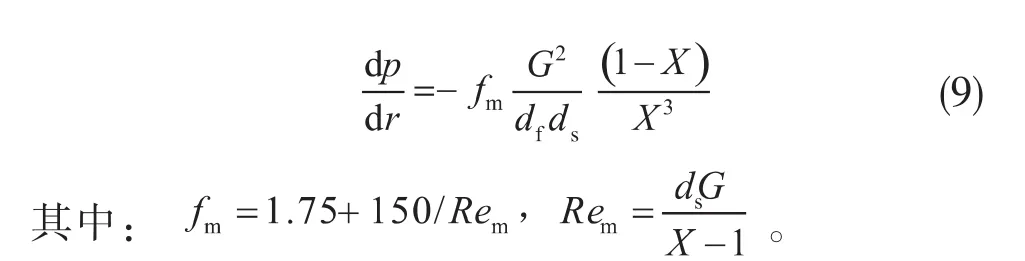

1.3 压降计算

气体混合物通过固定床时的阻力可根据欧根公式[11]计算,用微分方程表示为:

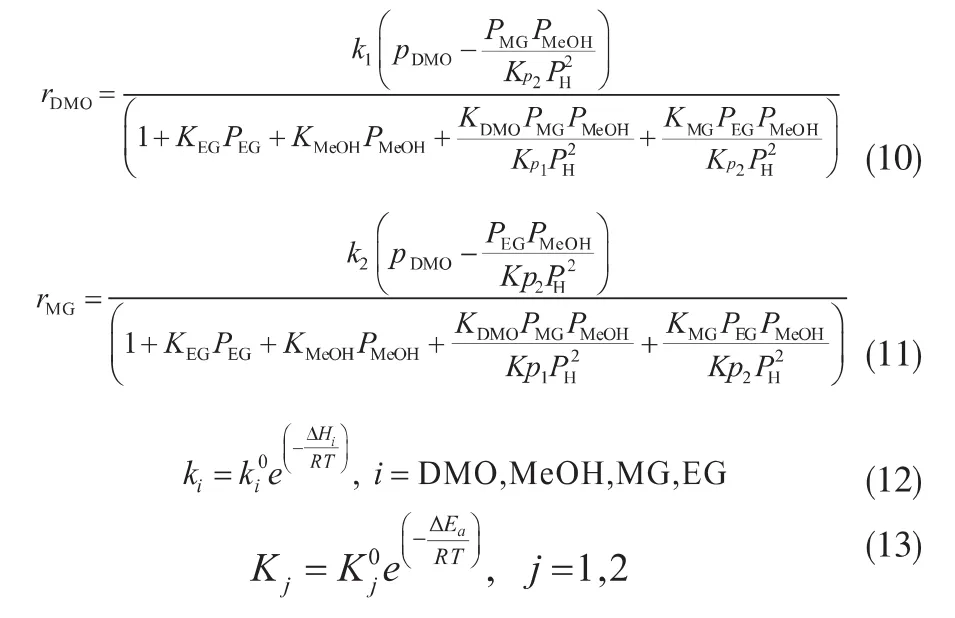

1.4 反应动力学

目前对于草酸二甲酯加氢的研究主要集中于Cu基催化剂,尤其是Cu/SiO2催化剂[12-21],具有较好的催化性能。在此催化剂的基础上,许多学者根据反应机理和实验结果总结了多种草酸二甲酯加氢动力学模型[4,11,22-24]。本文选用文献[24]总结的动力学方程(见式(10)~(13))作为动力学模型。

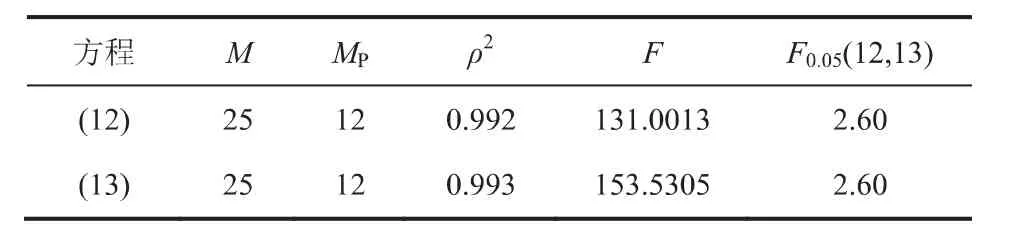

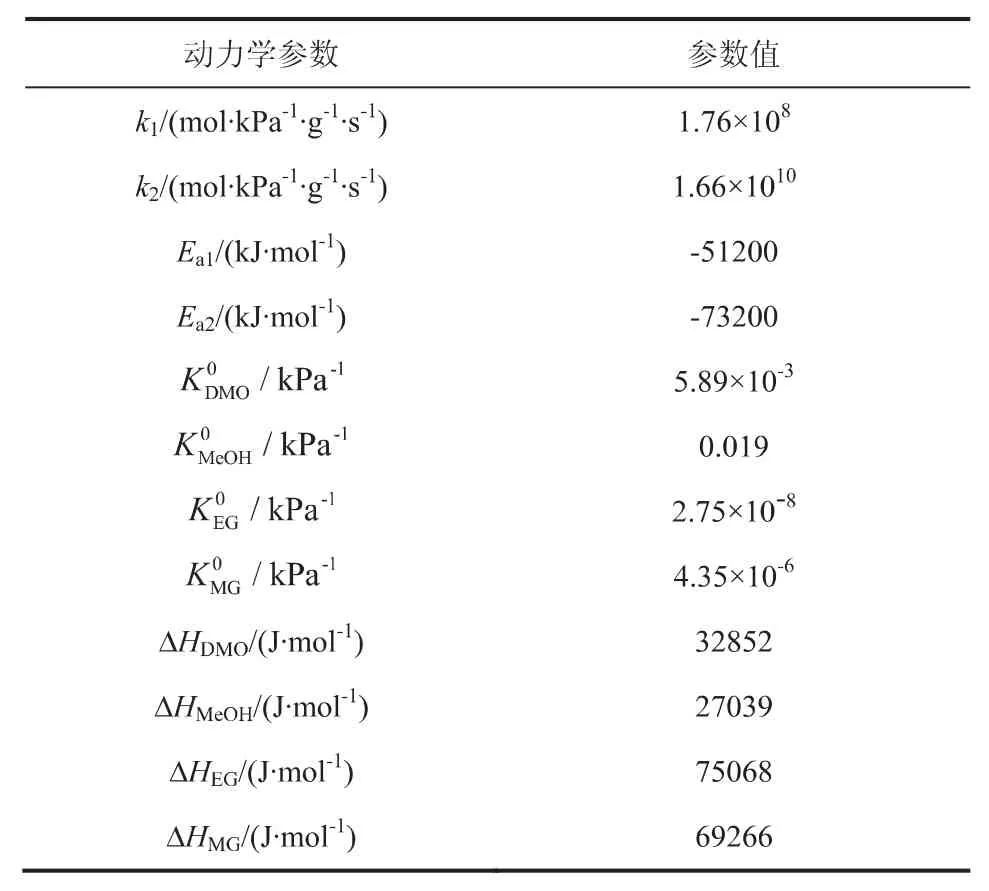

方程中的相关参数均由文献[23]中的实验数据拟合得到,该实验采用Cu/SiO2催化剂,动力学数据的测定条件为:反应温度190~210℃,反应压力1.0~3.0MPa,氢酯比(n(H2)/n(DMO))40~120。 经过拟合计算后得到的参数模型适应性良好,对拟合计算值与实验值进行了F检验,结果见表1。其中,ρ2越接近1,表明所得模型的适应性越好。F是回归均方与模型残差均方和的比,对于非线性回归,一般要求F>10F0.05(MP,M-MP-1),模型计算中动力学参数取值见表2。

表1 动力学模型统计检验结果

表2 动力学参数

1.5 反应器

针对年产10万t乙二醇的加氢反应器进行模拟设计。考虑到反应器规模以及床层温度限制,将整个反应流程分为三个反应器,新鲜原料气预热后进入第一加氢反应器,出口物流换热后进入第二加氢反应器,依次进入第三加氢反应器,直到生产出合格的乙二醇产品。其中大部分加氢反应发生在第一加氢反应器,所以把第一加氢反应器作为主要研究对象来分析反应器内的温度和浓度分布。三个反应器的内径均设为1.2m,外径均设为2m,第一加氢反应器的高度设为7.5m,第二加氢反应器和第三加氢反应器的高度均设为9m。操作条件见表3。

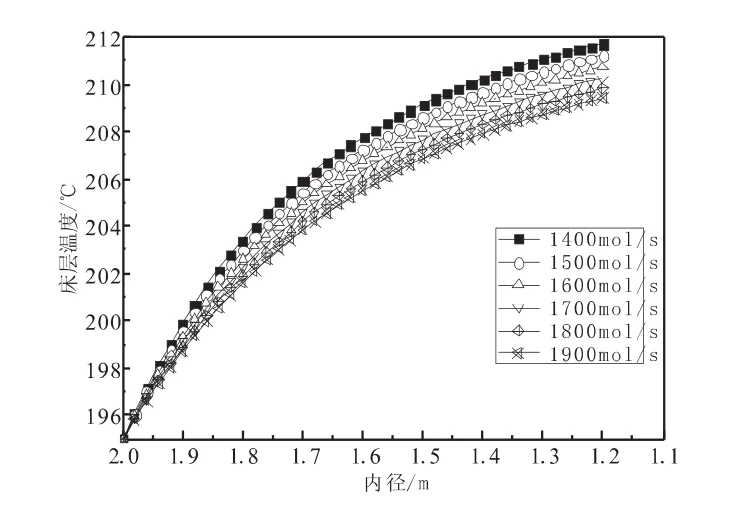

表3 反应器操作条件

2 优化和讨论

为深入了解加氢反应系统的性能,实现设计目标的优化,需要考察反应器的各种操作参数对反应器内加氢反应的影响,选择合适的工艺条件进行工业生产操作。

若按年产10万t乙二醇计算,氢酯比为60∶1,新鲜气进料量为3600mol/s。第一加氢反应器床层高度为7.5m,内径设定为1.2m,外径为2m,流体π型向心流动;压力升高有利于加氢反应的进行,本文选择反应压力2.5MPa计算值。加氢反应是放热反应,要注意催化剂的温度窗口,考虑到低温时反应活性下降,高温时会生成副产物,所以有必要对原料气进口温度进行探究;除此以外就原料气进料量和原料气的氢气和氢酯比对反应器内反应规律的影响进行了讨论。

2.1 原料气进料温度的影响

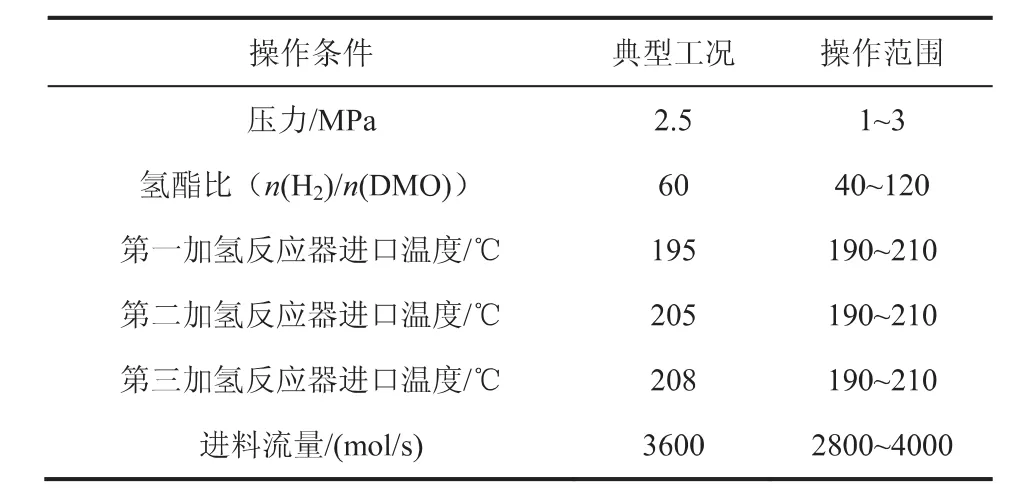

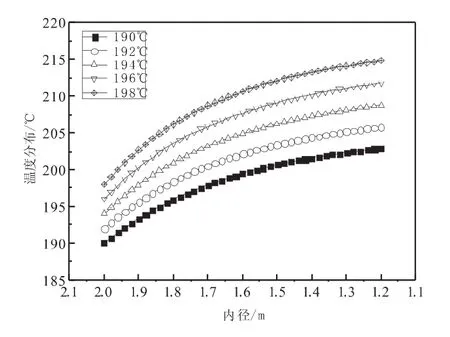

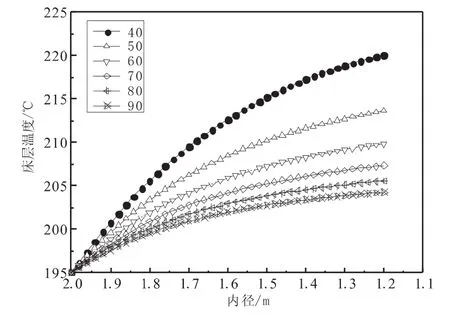

固定进料压力为2.5MPa,氢酯比为60∶1,进料量为3600mol/s,反应器内温度分布如图1所示,转化率和选择性如图2所示。

图1 进料温度变化时反应器内温度变化规律

综合分析图1和图2可得,随进料温度的不断提高,原料气出口温度升高,可以看到当进口温度提高到196℃时,反应器出口温度大于催化剂适宜温度;草酸二甲酯的转化率不断上升,但上升的幅度较小,与实验[23]一致,乙二醇的选择性急剧上升。可见温度对连串反应的第一步反应(1)影响较小,对第二步加氢反应(2)影响较大,可以通过改变进口温度来显著改变乙二醇转化率。综合考虑适当的反应器条件下进料温度对乙二醇选择性以及催化剂适宜温度的影响,选择进料温度为195℃。

图2 进料温度变化对转化率和选择性的影响

2.2 原料气进料量的影响

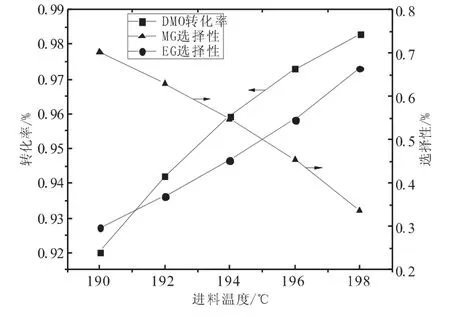

固定进料压力为2.5MPa,氢酯比为60∶1,进料温度为195℃的条件下,反应器内温度分布如图3所示,转化率和选择性如图4所示。

图3 进料流量变化时反应器内温度变化规律

图4 进料流量变化对转化率和选择性的影响

结合图3和图4分析和可得,随着进料流量的增加,反应器出口温度不断降低,乙二醇出口浓度不断降低,草酸二甲酯的转化率不断下降,目标产物乙二醇的选择性也不断下降。这是因为随着空速的增大,一方面床层热量移出的速率加快,另一方面停留时间变小,反应物来不及反应就被带出反应区域,使反应速率减小,温升降低,草酸二甲酯的转化率降低就说明了这一点。综合考虑进料量对生产规模和对反应自身的影响,选择进料量在3500mol/s左右最为合适。

2.3 原料气氢酯比的影响

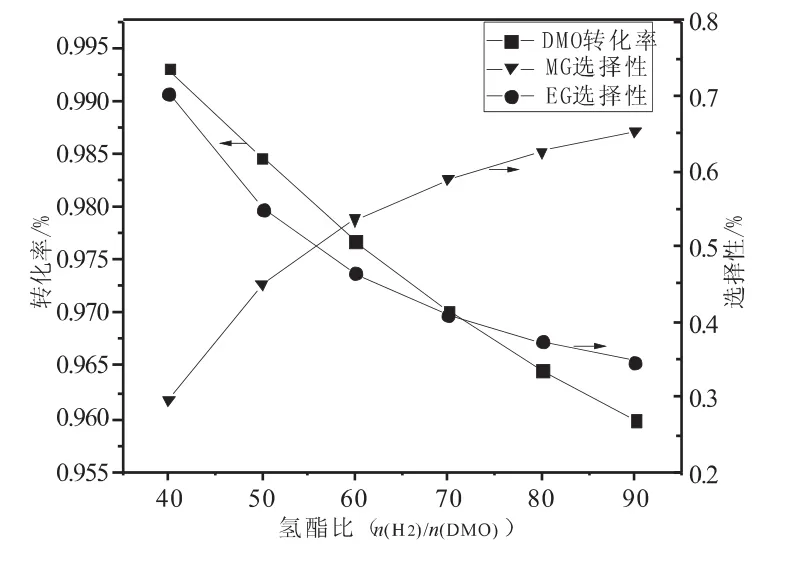

固定进料压力为2.5MPa,进料流量为3500mol/s,进料温度为195℃的情况下,反应器内温度分布如图5所示,转化率和选择性如图6所示。

图5 氢酯比变化时反应器内温度变化规律

图6 氢酯比变化对转化率和选择性的影响

结合图5和图6分析可得,随着氢酯比的增加,反应器出口温度不断降低,草酸二甲酯的转化率不断降低,乙二醇的选择性也不断降低,这是因为氢酯比较低时,草酸二甲酯浓度较高,反应放热较大,使反应器温度迅速升高,推动反应快速进行。当氢酯比增大,草酸二甲酯浓度降低,加氢反应放热减小,反应器温度下降,加氢反应速率减慢。但当氢酯比小于60时,反应器出口温度大于催化剂适宜温度,将生成副产物,这也说明了温度对反应的影响较大。由计算结果来看氢酯比60~90之间都能满足生产需要,但为避免原料浪费,最佳氢酯比应该选为60。

2.4 优化结果

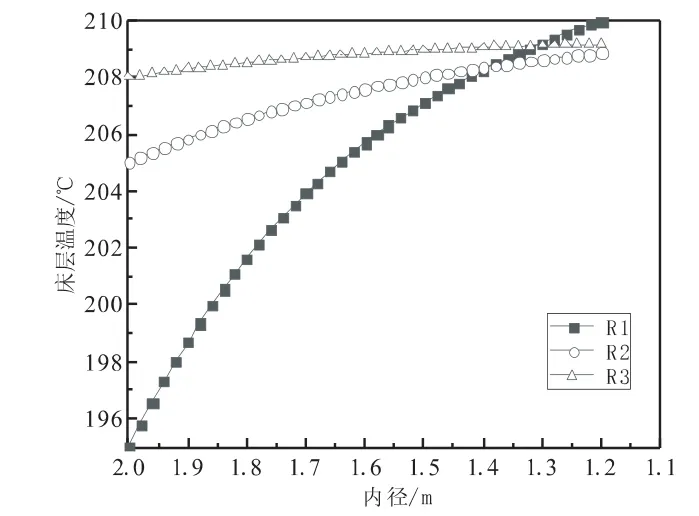

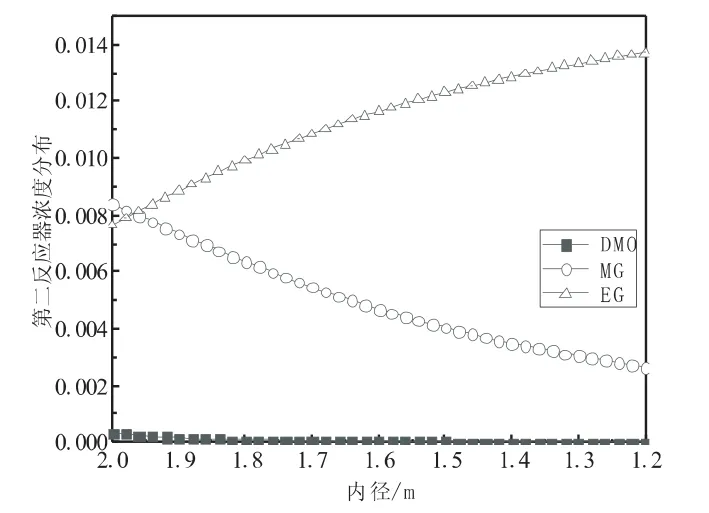

根据上述结果,当第一加氢反应器催化剂床层高度为7.5m,内径设定为1.2m,外径为2m,加料压力为2.5MPa时,通过对第一加氢反应器模拟计算得到较优的操作条件如下:原料气进料温度为195℃,进料流量为3500mol/s,氢酯比为60,第二加氢反应器和第三加氢反应器的操作条件见表5。三个床层的温度和浓度分布模拟结果如图7、8、9和10所示。

图7 各反应器温度模拟曲线

图8 第一加氢反应器各组分浓度分布

图9 第二加氢反应器各组分浓度分布

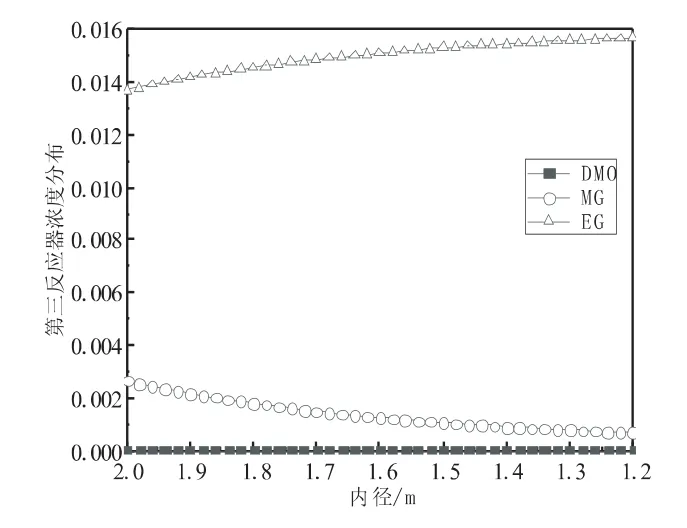

图10 第三加氢反应器各组分浓度分布

反应器内的加氢反应为连串反应,反应 (1)较快,反应大量放热使第一加氢反应器内温度急剧上升,温度的升高同时也推动加氢反应快速进行,草酸二甲酯的含量快速减少,乙醇酸甲酯的含量先增加后减少,这是因为反应(1)较快达到平衡,而反应(2)还在不断反应,乙醇酸甲酯不断消耗生成目标产物乙二醇。整体床层温度控制在195℃到210℃之间,保证整个床层在催化剂适宜的温度区间内反应。第一床层床层出口草酸二甲酯转化率为97.82%,乙二醇选择性为47.61%,第三加氢反应器出口草酸二甲酯转化率为99.99%,乙二醇选择性为95.51%。

3 结论

(1)根据草酸二甲酯加氢反应机理和实际生产情况,选择文献[24]总结归纳的动力学模型,综合文献[23]所测得的实验数据,拟合了动力学方程以及方程的各参数,建立了径向反应器一维拟均相绝热数学模型。该模型能够真实描述反应规律,满足模拟和指导工业生产的要求。

(2)对第一加氢反应器进行模拟优化。选择床层高度为7.5m,内径设定为0.7m,外径为1.5m,气体入口温度195℃,操作压力为2.5MPa,原料气进口流量为3500mol/s,原料气氢酯比为60:1。在此条件下,第一加氢反应器出口温度约为210℃,草酸二甲酯转化率为97.82%,乙二醇选择性为47.61%,第三加氢反应器出口草酸二甲酯转化率为99.99%,乙二醇选择性为95.51%,满足工业生产的要求[25]。

符号说明

Cp—定压比热容,J/(mol·W);df—气体混合物密度,kg/m3;ds—催化剂颗粒当量直径,m;Eai—反应活化能,kJ/mol;F—F检验中检验中回归均方与模型残差均方的比;fm—床层压降计算中的修正系数,无因次;G—原料气体积流量,m3/s;Kj—各组分吸附平衡常数,Pa-1;—各组分吸附速率常数指数前因子,Pa-1; ki—各组分吸附速率常数,Pa-1;L—床层高度,m;M—F检验中样本数目;MP—F检验中自变量数目;Ni—各组分的物质的量,mol;Ni,in—原料气各组分的物质的量,mol;NT—各组分的总物质的量,mol;NT,in—原料气各组分的总物质的量,mol;r—床层半径,m;Rem—雷诺数,无因次;rDMO—草酸二甲酯加氢生成乙醇酸甲酯反应速率,mol/(s·kg);rMG—乙醇酸甲酯加氢生成乙二醇反应速率,mol/(s·kg);T—床层温度,℃;Tin—原料气进口温度,℃;yi—各组分的摩尔分数,%;yi,in—反应进口各组分的摩尔分数,%;X—床层孔隙率,无因次;ρ—床层密度,kg/m3;ρ2—F检验中的回归均方;ΔHR1—草酸二甲酯加氢生成乙醇酸甲酯反应热,J/mol;ΔHR2—乙醇酸甲酯加氢生成乙二醇反应热,J/mol。