聚乙烯醇改性三聚氰胺-乙二醛-尿素树脂胶黏剂研究

2022-03-21秦泽秀刘明利李春风崔新婕李云

秦泽秀,刘明利,李春风,崔新婕,李云

聚乙烯醇改性三聚氰胺-乙二醛-尿素树脂胶黏剂研究

秦泽秀1,刘明利1,李春风1,崔新婕1,李云2

(1.北华大学 木质材料科学与工程重点实验室,吉林 吉林 132013;2.国家林业和草原局调查规划设计院,北京 100013)

目的 为有效解决树脂胶黏剂粘度低以及降低胶合板中甲醛释放污染环境问题,使制备的树脂胶黏剂能更满足于室内用胶合板制品的要求。方法 以三聚氰胺(M)、乙二醛(G)和尿素(U)为原料制备三聚氰胺-乙二醛-尿素树脂胶黏剂(简称MGU),用聚乙烯醇(PVA)改性正交实验优化出的MGU树脂胶黏剂(简称PVA/MGU),并进行了胶合实验。结果 MGU树脂胶黏剂的最佳制备工艺:原料G、M、U物质的量的比为1∶0.18∶0.10,反应温度为65 ℃,反应时间为70 min,且采用质量分数为10%的PVA改性MGU树脂胶黏剂,压制的胶合板的胶合强度最佳,达到0.73 MPa,符合GB/T 17657—2013中Ⅱ类胶合板要求。PVA/MGU树脂胶黏剂的粘度为36.2 s,较MGU树脂胶黏剂提高了27%,游离甲醛的质量分数为0.011%,很大程度上满足了胶合板的使用要求,且游离醛含量较低,具有广阔的应用前景。结论 通过FT-TR分析发现,PVA与MGU树脂胶黏剂有化学键的结合;TG检测发现,PVA/MGU树脂胶黏剂的热稳定性和耐水性明显提高;DSC分析表明,PVA/MGU树脂胶黏剂的固化温度较未改性的有所降低。

三聚氰胺-乙二醛-尿素树脂;胶黏剂;聚乙烯醇;胶合板;胶合强度

胶合板是木材加工过程中的一个主导性技术产品[1]。它在国际市场上起步较早且行业技术创新发展速度较高,因此在整个国际市场上竞争力很强,优势明显[2]。我国胶合板产品在设计和制造的过程中使用的主要是脲醛树脂胶黏剂[3-5]、酚醛树脂胶黏剂[6]和三聚氰胺甲醛树脂胶黏剂[7-8]。由于甲醛类树脂胶黏剂生产制造和使用过程中会释放出有毒有污染的物质——甲醛,严重危害到人们的身体以及生活环境,使得胶合板的应用领域受到限制。

随着绿色环保的生活理念被广泛传播,国内外工作者对胶合板用树脂胶黏剂研究重点转移到降低树脂中游离甲醛的质量分数及开发无甲醛绿色环保树脂上来[9]。文中用绿色环保、挥发性低的乙二醛[10-11]替代甲醛,与三聚氰胺、尿素进行缩合反应,通过正交实验确定MGU树脂胶黏剂的最佳制备工艺;用聚乙烯醇(PVA)做改性剂[12-14],来提高MGU树脂胶黏剂的耐水性能。将最佳制备工艺条件下的PVA/MGU树脂胶黏剂压制胶合板,其游离醛含量较低,胶合强度显著提高。

1 实验

1.1 材料

主要材料:杨木(),采自吉林省敦化林区,规格(长×宽×厚)为300 mm×300 mm×2.0 mm,密度约为0.42 g/cm3,含水率为8%~12%;三聚氰胺、氢氧化钠、盐酸、无水乙醇和氯化铵为分析纯;乙二醛、尿素和聚乙烯醇为工业级,均外购。

1.2 实验仪器与设备

主要仪器和设备:HH-1数显恒温水浴锅,金坛市富华有限公司;MWD-10B万能力学实验机,济南艾德诺仪器有限公司;MJ6132B木工台锯,佛山市顺德区新马木工机械设备有限公司;WQF-510A傅里叶红外光谱仪,北京瑞利分析仪器公司;TG209F3热重分析仪,德国耐驰仪器制造有限公司;DSC4000差示扫描量热仪,珀金埃尔默公司。

1.3 方法

1.3.1 正交实验设计

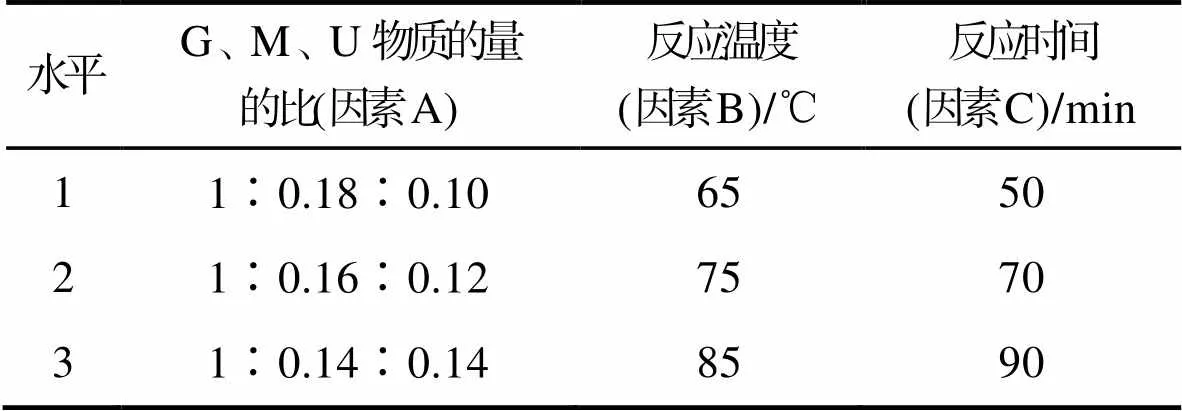

采用正交实验确定制备MGU树脂胶黏剂的条件,设计的3因素3水平正交实验表见表1,其中因素分别为物质的量的比、反应温度和反应时间,每种因素均采用3种水平变化。选取MGU树脂胶黏剂的粘度、游离醛含量和制备胶合板的胶合性能作为主要评价指标,优选出MGU树脂胶黏剂的最佳合成工艺条件。

表1 正交实验因素水平

Tab.1 Factors and levels of orthogonal experiment

1.3.2 MGU树脂胶黏剂的制备

设定水浴锅的温度恒定,根据物质的量比称取一定量的三聚氰胺、乙二醛和尿素,依次加入到三口烧瓶中,调节pH值为5~6,打开搅拌器,待反应到设定的时间后,停止搅拌,将制得的MGU树脂胶黏剂冷却装瓶。

1.3.3 PVA/MGU树脂胶黏剂的制备

PVA溶液的制备:称取一定量的PVA,将其溶解于一定量的蒸馏水中,先在磁力搅拌器中搅拌0.5 h,然后置于恒温水浴锅中,温度为90 ℃,溶解1 h(整个过程需要不断搅拌),冷却至室温,装瓶保存。

PVA/MGU树脂胶黏剂的制备方法:在MGU10树脂胶黏剂(下文正交实验所得最佳合成工艺条件下制备的MGU树脂胶黏剂)制备原料基础上,继续向其中加入质量分数分别为5%、10%和15%的PVA溶液(乙二醛质量分数的20%),制备出MGU11、MGU12和MGU13树脂胶黏剂。

1.3.4 树脂胶黏剂的性能检测

MGU树脂胶黏剂和PVA/MGU树脂胶黏剂的粘度、固含量、游离醛含量等基本理化性能根据GB/T 14074—2017《木材工业用胶粘剂及其树脂检验方法》进行测定。

1.3.5 胶合板的制备

调胶:向MGU树脂胶黏剂或PVA/MGU树脂胶黏剂中加入一定量的固化剂(氯化铵固体)和面粉,用玻璃棒搅拌均匀,使其呈面糊状。

三层胶合板:尺寸为300 mm×300 mm,手工涂胶,120 g/m2涂胶量(单面);设置平板硫化机的热压压力为1.0 MPa,热压温度为120 ℃,热压时间为5 min。

1.3.6 胶合板胶合强度检测

试件尺寸:长度=(100±1)mm,宽度= (25±1)mm,将裁好的试件放在(63±3)℃的恒温水浴锅中浸泡3 h后取出试件,在室温下进行冷却干燥,然后测量其胶合强度,胶合强度按式(1)计算。

(1)

式中:为胶合强度(MPa);max为最大破坏载荷(N)。

1.3.7 傅里叶红外光谱(FT-IR)分析

将待测样品干燥至质量不变,采用WQF-510A型红外光谱仪进行测试,扫描范围为4000~400 cm−1,KBr压片法制样,对MGU树脂胶黏剂和PVA/MGU树脂胶黏剂进行测定,并对其结构进行表征。

1.3.8 热重(TG/DTG)分析

采用TG209F3型热重分析仪对干燥处理的MGU树脂胶黏剂和PVA/MGU树脂胶黏剂进行测试,扫描温度为50~800 ℃,N2氛围保护,升温速率为20 ℃/min,样品质量为5~10 mg。

1.3.9 差示扫描量热(DSC)分析

采用PerkinElmer DSC4000分析仪,称取10 mg左右待测MGU树脂胶黏剂和PVA/MGU树脂胶黏剂样品置于坩埚中。测试条件:扫描温度为0~300 ℃,N2氛围保护,升温速率为10 ℃/min。

2 结果与讨论

2.1 各因素对MGU树脂胶黏剂的性能影响

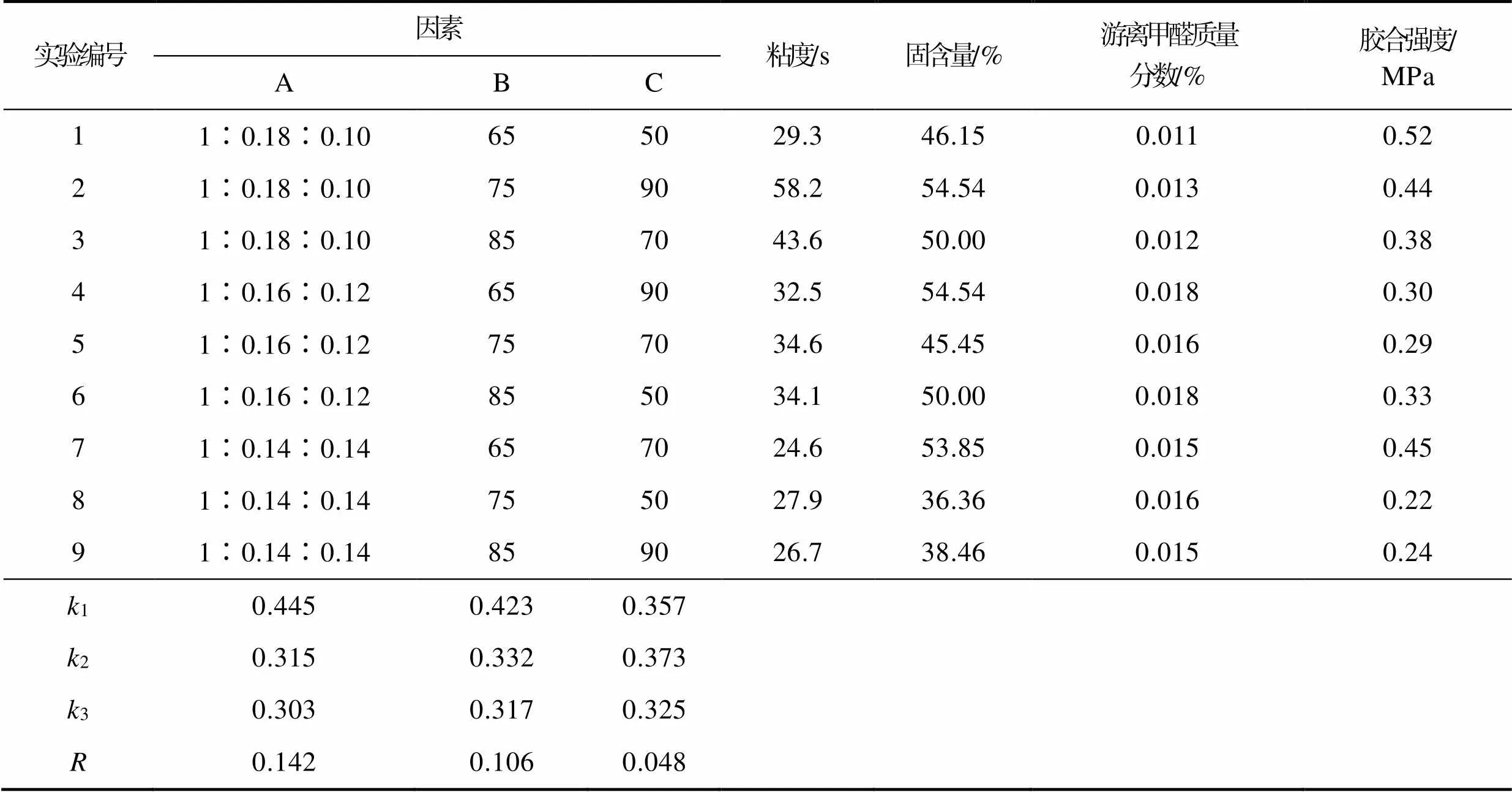

正交实验设计、理化性能及胶合强度检测结果见表2。由表2极差分析可知,反应过程中,影响胶合强度的主要因素依次为物质的量之比>反应温度>反应时间,因素的最佳组合为A1B1C2,即树脂胶黏剂的最佳合成工艺条件为:G、M、U物质的量的比为1∶0.18∶0.10,反应温度为65 ℃,反应时间为70 min。此时MGU树脂胶黏剂的粘度为28.6 s,游离甲醛的质量分数为0.011%,制备胶合板的胶合强度为0.59 MPa。

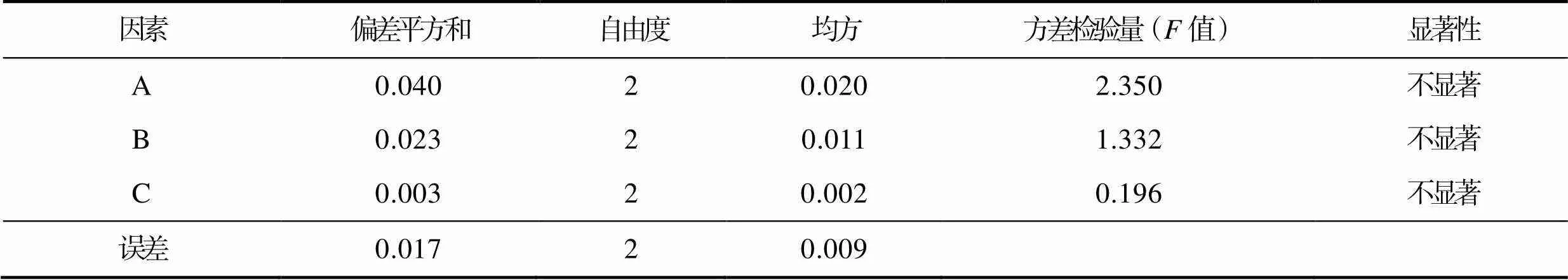

由表3中各因素对胶合强度的方差分析可知:0.01>0.05>0.1>A>B>C,各因素对胶合强度的影响均不显著。比较而言,3个因素中A因素对胶合板的胶合强度影响最大,B因素次之,C因素的影响最小。

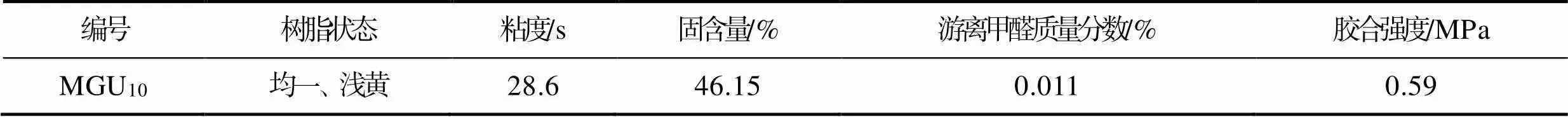

最佳合成工艺条件下制备的MGU树脂胶黏剂理化性能及胶合强度检测结果见表4。

表2 正交实验及理化性能分析

Tab.2 Orthogonal experiment and physical and chemical properties analysis

2.2 PVA用量对PVA/MGU树脂胶黏剂的性能影响

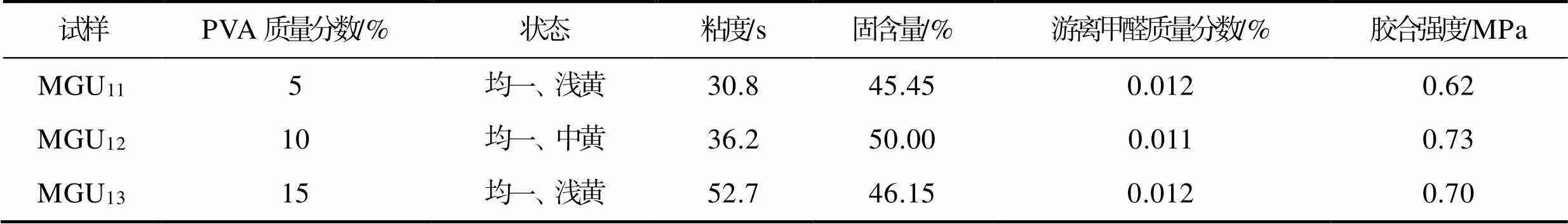

不同质量分数聚乙烯醇改性MGU树脂胶黏剂的理化性能见表5。在G、M、U物质的量的比为1∶0.18∶0.10,温度为65 ℃,时间为70 min条件下,继续加入质量分数分别为5%、10%和15%的聚乙烯醇溶液所制得的树脂胶黏剂为MGU11、MGU12、MGU1。由表5可以看出,随着PVA质量分数的增加,PVA/MGU树脂胶黏剂的胶合强度呈现先增加后减小的趋势。当质量分数为10%时,PVA/MGU树脂胶黏剂胶合强度达到最大,游离甲醛含量最低,因此,当PVA溶液的质量分数为10%时,对MGU树脂胶黏剂的改性效果最好。

从表5可以看出,PVA改性MGU树脂胶黏剂,使其胶合性能得到显著提高,是由于PVA水溶液本身就具有很好的粘结性,且加入MGU树脂胶黏剂中,可与树脂中的羟基反应形成交联结构,从而使体系中含有大量的环状结构,环状结构的存在提高了MGU树脂胶黏剂的初粘性[7]。

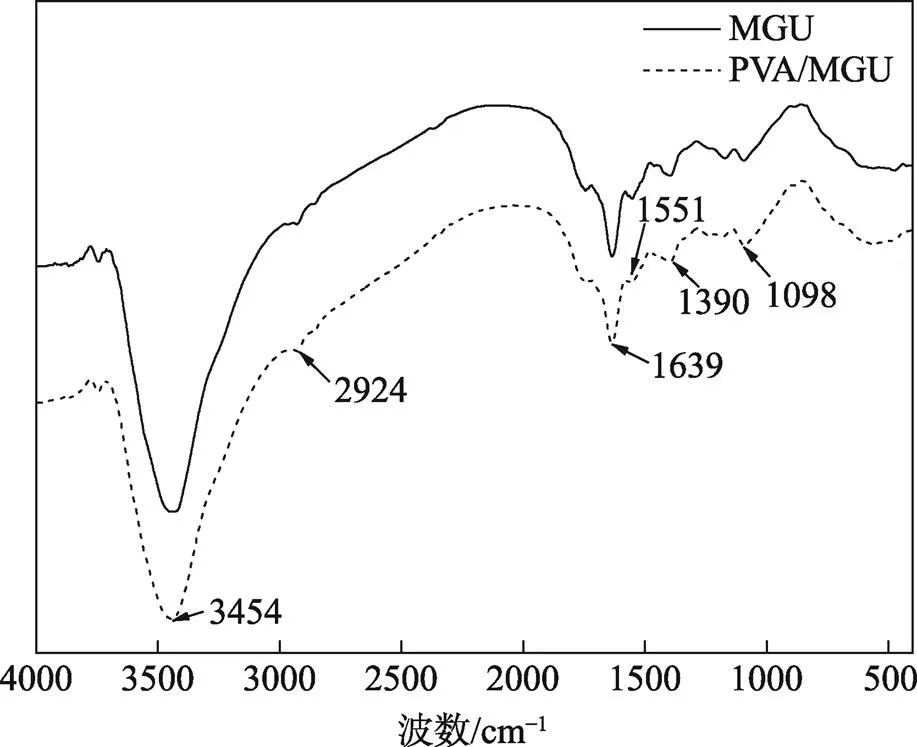

2.3 红外光谱表征(FT-IR)

为了分析PVA与MGU树脂胶黏剂之间的相互作用机理,对MGU树脂胶黏剂、PVA/MGU树脂胶黏剂复合体系进行红外光谱分析。

图1中显示的特征吸收峰根据相关文献分析如下[15]。3454 cm−1处出现的强吸收峰是由于三聚氰胺中的三嗪环相连的N—H的伸缩振动峰与聚乙烯醇中—OH的伸缩振动峰相重合而形成的,2924 cm−1处为—NH2的伸缩振动峰,1639 cm−1处归属于一级胺N—H的弯曲振动峰在MGU树脂中发生了偏移,1551 cm−1处为MGU树脂胶黏剂中三嗪环的变形和C=N的弯曲振动峰,1390 cm−1处为三嗪环内C—N伸缩振动峰。在1098~1240cm−1范围内,由于PVA的加入,使得MGU树脂胶黏剂的峰有所减弱。

由图1可以看出,PVA的加入并没有对MGU树脂胶黏剂的结构产生显著影响,但从以上分析得知,PVA与MGU树脂胶黏剂发生了化学反应。

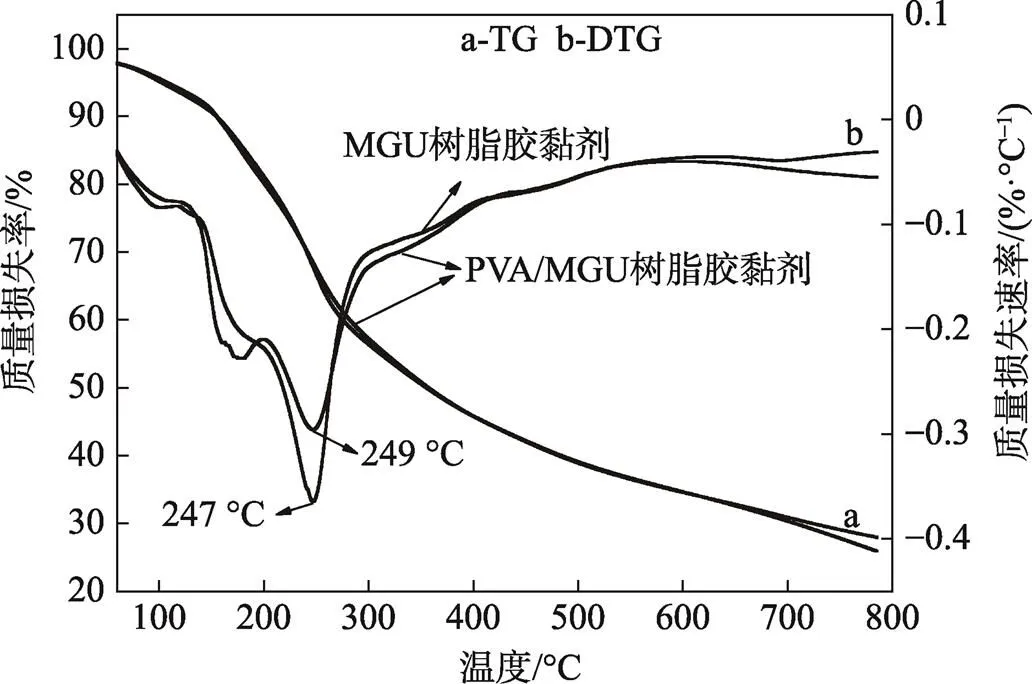

2.4 热重分析表征(TG/DTG)

热重分析(TGA)已被广泛用于研究聚合物基体的热稳定性和热降解机理[16]。此研究采用TG209F3型热重分析仪对MGU树脂胶黏剂与PVA改性MGU树脂胶黏剂进行热重分析表征,PVA改性前后MGU树脂胶黏剂的TG曲线以及对应的DTG曲线见图2。经过PVA改性后的MGU树脂胶黏剂,在一定温度范围内所对应的残碳率均高于未改性树脂,表明改性后的树脂胶黏剂具有较好的耐热性。尽管改性前后树脂胶黏剂的热分解温度没有显著变化,但改性后树脂胶黏剂的质量损失曲线波动更为平缓。

表3 胶合强度检测结果显著性分析

Tab.3 Significance analysis of the test results of adhesive strength

注:0.01(2,2)=99.00,0.05(2,2)=19.00,0.1(2,2)=9.00

表4 最优MGU树脂胶黏剂的理化性能

Tab.4 Physicochemical properties of the best MGU resin adhesives

表5 PVA/MGU树脂胶黏剂的理化性能

Tab.5 Physicochemical properties of PVA-modified MGU resin adhesives

图1 MGU树脂胶黏剂与PVA/MGU树脂胶黏剂的红外光谱图

在图2中,整个体系经历了3步热降解过程:第1个过程是在50~240 ℃范围内,是由于MGU树脂胶黏剂中水分的蒸发和小分子化合物的去除,使得质量减小;第2个过程是在240~350 ℃范围内,是由于MGU树脂胶黏剂中存在的一些不稳定的化学键的断裂和小分子物质的分解而导致的质量损耗;第3个过程是在350~800 ℃范围内,是因为MGU树脂胶黏剂中的骨架和网络结构的部分降解[17-18]。MGU树脂胶黏剂中加入PVA后,复合材料的分解温度略有升高,由247 ℃增加到249 ℃,表明经PVA改性后的MGU树脂胶黏剂的热稳定性得到了改善。

图2 MGU树脂胶黏剂与PVA/MGU树脂胶黏剂的热失重曲线

2.5 差示扫描量热分析(DSC)

采用DSC对MGU树脂胶黏剂和PVA/MGU树脂胶黏剂体系固化特征进行了检测分析,结果见图3。对于未改性树脂,固化过程中的焓值为209.98 J/g;加入质量分数为10%的PVA后,树脂固化过程中的焓值为268.74 J/g。与此同时,树脂对应的固化峰值温度也向低温方向移动,由132.29 ℃降低到122.34 ℃,固化峰形尖锐,这意味着在相同温度条件下PVA/MGU树脂胶黏剂的固化速度更快,因此,PVA的加入可有效促进MGU树脂胶黏剂固化的反应进程,即PVA可有效促进MGU树脂胶黏剂的固化反应。

图3 MGU树脂胶黏剂与PVA/MGU树脂胶黏剂的DSC固化曲线

3 结语

文中优化了三聚氰胺-乙二醛-尿素树脂胶黏剂的合成工艺,以及用PVA对最佳合成工艺下所制备的树脂胶黏剂进行改性处理。研究结果如下所述。

1)MGU树脂胶黏剂的最优配方工艺:G、M、U物质的量的比为1∶0.18∶0.10,反应温度为65 ℃,反应时间为70 min,得到的树脂胶黏剂的理化性能最佳。

2)采用质量分数为10%的PVA改性MGU树脂胶黏剂后,粘度较MGU树脂胶黏剂提高了27%,游离甲醛质量分数为0.011%,所制得的胶合板胶合强度为0.73 MPa,符合GB/T 17657—2013中Ⅱ类胶合板标准。

3)通过FT-TR分析发现,PVA与MGU树脂胶黏剂反生了化学反应;TG检测发现,经PVA改性后的MGU树脂胶黏剂的热稳定性得到改善,复合材料的热分解温度由247 ℃增加到249 ℃;DSC分析表明,复合材料的固化温度由132.29 ℃降低到122.34 ℃,说明PVA的加入可有效促进MGU树脂胶黏剂固化反应的进程。

[1] 唐晓红, 毛雅君. 人造板胶黏剂的研究进展和发展趋势[J]. 河南教育学院学报(自然科学版), 2017, 26(1): 30-33.

TANG Xiao-hong, MAO Ya-jun. Research Progress and Development Trend of Adhesives for Wood-Based Panels[J]. Journal of Henan Institute of Education (Natural Science Edition), 2017, 26(1): 30-33.

[2] 庞新生, 宋维明, 王玮.中国胶合板国际竞争力比较分析[J]. 林业经济, 2016, 38(5): 30-36.

PANG Xin-sheng, SONG Wei-ming, WANG Wei. Comparative Analysis of International Competitiveness of Chinese Plywood[J]. Forestry Economics, 2016, 38(5): 30-36.

[3] 施晓宏, 唐雨枫, 沈云芳, 等.胶合板用低甲醛释放脲醛树脂胶的增强改性[J]. 木材科学与技术, 2021, 35(2): 59-62.

SHI Xiao-hong, TANG Yu-feng, SHEN Yun-fang, et al. Enhanced Modification of Low Formaldehyde Releasing Urea-Formaldehyde Resin Glue for Plywood[J]. Wood Science and Technology, 2021, 35(2): 59-62.

[4] 李晓娜, 李建章, 李炯炯. 无机添加剂改性脲醛树脂胶黏剂研究进展[J]. 林业工程学报, 2021, 6(3): 28-34.

LI Xiao-na, LI Jian-zhang, LI Jiong-jiong. Research Progress of Urea Formaldehyde Resin Modified by Inorganic Additives[J]. Journal of Forestry Engineering, 2021, 6(3): 28-34.

[5] 吴馨姝, 周吓星, 汤艳华, 等. 脲醛树脂胶黏剂低毒化研究现状[J]. 化学与黏合, 2018, 40(5): 367-369.

WU Xin-shu, ZHOU Xia-xing, TANG Yan-hua, et al. Current Status of Research on the Low Toxicity of Urea-Formaldehyde Resin Adhesives[J]. Chemistry and Adhesion, 2018, 40(5): 367-369.

[6] 王荣兴, 张祖新, 陈日清, 等. 胶合板用尿素改性酚醛树脂胶合性能的研究[J]. 生物质化学工程, 2018, 52(5): 20-24.

WANG Rong-xing, ZHANG Zu-xin, CHEN Ri-qing, et al. Adhesion Properties of Urea-Modified Phenol Formaldehyde Resin for Plywood[J]. Biomass Chemical Engineering, 2018, 52(5): 20-24.

[7] 孙永春. 乙二醛/三聚氰胺/尿素共缩聚树脂的制备性质及应用的研究[D]. 广州: 华南理工大学, 2015: 16-25.

SUN Yong-chun. Study on the Preparation Properties and Application of Glyoxal/Melamine/Urea Co-Condensation Resin[D]. Guangzhou: South China University of Technology, 2015: 16-25.

[8] 吕静波, 甘卫星, 杨海兵, 等. 葡萄糖-三聚氰胺-甲醛共聚树脂合成及性能研究[J]. 林产工业, 2016, 43(7): 15-18.

LYU Jing-bo, GAN Wei-xing, YANG Hai-bing, et al. Synthesis and Performance Study of Glucose-Melamine-Formaldehyde Copolymer Resin[J]. China Forest Products Industry, 2016, 43(7): 15-18.

[9] 张伟, 高强, 秦志勇, 等. 我国木材工业用胶黏剂研究与应用现状及发展趋势[J]. 中国人造板, 2014, 21(3): 8-12.

ZHANG Wei, GAO Qiang, QIN Zhi-yong, et al. Research and Development of Wood Adhesive in China[J]. China Wood-Based Panels, 2014, 21(3): 8-12.

[10] HAZWAN H M, AZIZ A A, IQBAL A, et al. Development and Characterization Novel Bio-Adhesive for Wood Using Kenaf Core (Hibiscus Cannabinus) Lignin and Glyoxal[J]. International Journal of Biological Macromolecules, 2019, 122: 713-722.

[11] 阚雨菲, 阚浩峰, 姜也, 等. 尿素-乙二醛树脂的优化合成及其对大豆胶黏剂的改性[J]. 林业工程学报, 2020, 5(5): 69-75.

KAN Yu-fei, KAN Hao-feng, JIANG Ye, et al. Optimized Synthesis of Urea-Glyoxal Resin and Its Modification of Soybean Adhesives[J]. Journal of Forestry Engineering, 2020, 5(5): 69-75.

[12] XU Wei-xing, DONG Shu-juan, YU Ci-hang, et al. Melamine Formaldehyde/Polyvinyl Alcohol Composite Fiber: Structure and Properties Manipulated by Hydroxymethylation Degree[J]. Journal of Applied Polymerence, 2014, 131(17): 1-7.

[13] WANG Qi, HE Ling, PAN Ai-zhao, et al. Removable/Fluorescent Adhesive Made by Melamine-Formaldehyde Cross-Linked Polyvinyl Alcohol and Its Repair Application in Artifacts[J]. Applied Surface Science, 2019, 495: 143570.

[14] XIONG Zhu, CHEN Ning, WANG Qi. Preparation and Properties of Melamine Formaldehyde Resin Modified by Functionalized Nano-SiO2and Polyvinyl Alcohol[J]. Polymers and Polymer Composites, 2020, 29(4): 1-13.

[15] 张本刚. 室温固化型三聚氰胺-尿素-甲醛树脂增韧改性研究[D]. 昆明: 西南林业大学, 2019: 11-23.

ZHANG Ben-gang. Study on the Toughening Modification of Room Temperature Curing Melamine-Urea-Formaldehyde Resin[D]. Kunming: Southwest Forestry University, 2019: 11-23.

[16] ZHOU Ying-song, YU Jun-rong, WANG Xue-xin, et al. Preparation of KH570-SiO2and Their Modification on the MF/PVA Composite Membrane[J]. Fibers and Polymers, 2015, 16(8): 1772-1780.

[17] 宋茹愿. MG树脂改性大豆蛋白胶黏剂性能研究[D]. 北京: 北京林业大学, 2017: 29-37.

SONG Ru-yuan. Study on the Performance of MG Resin Modified Soy Protein Adhesive[D]. Beijing: Beijing Forestry University, 2017: 29-37.

[18] 王辉, 王凤, 王志, 等. 氧化木薯淀粉改性MUF共缩聚树脂性能评价[J]. 西北林学院学报, 2018, 33(3): 249-253.

WANG Hui, WANG Feng, WANG Zhi, et al. Performance Evaluation of Oxidized Tapioca Starch Modified MUF Co-Condensation Resin[J]. Journal of Northwest Forestry Academy, 2018, 33(3): 249-253.

Melamine-Glyoxal-Urea Resin Adhesive Modified by Polyvinyl Alcohol

QIN Ze-xiu1, LIU Ming-li1, LI Chun-feng1, CUI Xin-jie1, LI Yun2

(1.Key Laboratory of Wood Material Science and Engineering, Beihua University, Jilin 132013, China; 2.National Forestry and Grassland Administration Survey Planning and Design Institute, Beijing 100013, China)

The work aims to effectively solve the problem of low viscosity of resin adhesives and reduce the release of formaldehyde in plywood that pollutes the environment and to make the prepared resin adhesives better meet the requirements of indoor plywood products. The melamine-glyoxal-urea resin adhesive (MGU for short) was prepared with melamine (M), glyoxal (G) and urea (U), the MGU resin adhesive (PVA/MGU for short) was optimized through modification of orthogonal experiments with polyvinyl alcohol (PVA) and the gluing experiments were carried out. The best preparation process of MGU resin adhesive included the molar ratio of raw materials of G : M : U=1 : 0.18 : 0.10, the reaction temperature of 65 ℃, the reaction time of 70 min, and the PVA-modified MGU resin adhesive with a mass fraction of 10%. The pressed plywood had the best bonding strength of 0.73 MPa, which met the requirements of GB/T 17657—2013 Class II plywood. The viscosity of the PVA/MGU resin adhesive was 36.2 s, which was 27% higher than that of the MGU resin adhesive, and the content of free formaldehyde was 0.011%, which largely met the requirements of plywood use. In addition, due to the low content of free formaldehyde, the MGU resin adhesive had broad application prospects. According to the FT-TR analysis, PVA is chemically bonded to the MGU resin adhesive. From the TG test results, the thermal stability and water resistance of the PVA/MGU resin adhesive are significantly improved. According to the DSC analysis, the curing temperature of the PVA/MGU resin adhesive is reduced compared with that of the unmodified one.

melamine-glyoxal-urea resin adhesive; polyvinyl alcohol; plywood; adhesive strength

TQ433

A

1001-3563(2022)05-0033-06

10.19554/j.cnki.1001-3563.2022.05.005

2021-07-28

国家自然科学基金(31972947,32171712);中央引导地方科技发展专项(202002003JC)

秦泽秀(1997—),女,北华大学硕士生,主攻木材胶黏剂。

刘明利(1978—),女,博士,北华大学教授,主要研究方向为木材功能性改良。