三元一次不等式表征的工程问题的线性图解法

2019-12-05黄满良黄华宁齐月魁王虹宇

黄满良,赵 涛,黄华宁,齐月魁,王虹宇

(1.大港油田石油工程研究院 天津300280;2.大港油田井下作业公司 天津300280)

油管柱的入井深度与油井井身结构及井中液面位置有关,对于中深井和深井常采用组合油管柱以满足强度要求。而油管柱的强度能否满足与油管本身的材质、尺寸规格、密度等物理特性及其屈服强度、抗挤能力等机械特性,油管承受的内、外压差,井中流体密度、井中流体对油管柱的浮力、井身结构以及各级油管的长度等因素有关。本文利用线性图解法可以在油管柱承压能力范围内进行单一管柱和双级油管组合管柱的强度校核及最大入井深度的求解。利用该方法进行管柱强度校核及求解管柱最大入井深度具有直观、快捷的特点,提供了用平面图解决三维问题的方法。

1 不同规格组合加厚油管柱及组合平式油管柱最大下入深度图解法

下面通过对组合管柱的受力分析,进行公式推导,进而依据公式找到一种采用平面图求解管柱最大下入深度和进行强度校核的方法。

如图1所示,上部为直径较大的油管,其长度为lu,内径为 du,线密度为 ρu;下部为直径较小的油管,其长度为 ld、内径为 dd,线密度为 ρd;油管的内外压差△P>0,由于液体浮力使管柱强度偏于安全,文中忽略浮力对油管强度的影响。

图1 组合管柱示意图Fig.1 Schematic diagram of combined tubing string

1.1 作用在下部油管的最大载荷

作用在下部油管上的最大载荷发生在其最上部即 2种油管的连接处。最大载荷由下部油管自身重量 Gd、油管内外压差△P作用在下部油管上的拉力Fd△P和油管内液体作用在下部油管上的拉力Fdl3部分载荷组成。

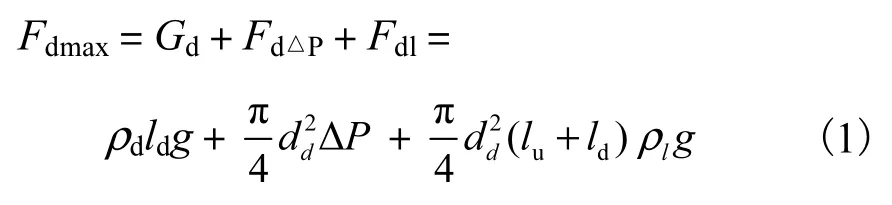

作用在下部油管上的最大载荷Fdmax:

式中:Gd为下部油管自身重量,N;ρd为下部油管的线密度,kg/m;ld为下部油管的长度,m;g为重力加速度,m/s2;Fd△P为油管内外压差△P作用在下部油管上的拉力,N;dd为下部油管内径,m;△P为油管内外压差,Pa;△P=Pi-Po;Pi为油管内压力,Pa;Po为油管外压力,Pa;Fdl为油管内液体作用在下部油管上的拉力,N;lu为上部油管的长度,m;ρl为井中液体的密度,kg/m3。

1.2 作用在上部油管的最大载荷

作用在上部油管上的最大载荷发生在井口油管挂处,最大载荷由上部油管自身重力Gu、下部油管自身重力 Gd、油管内外压差△p作用在上部油管上的拉力Fu△P和油管内液体作用在上部油管上的拉力Ful4部分载荷组成。

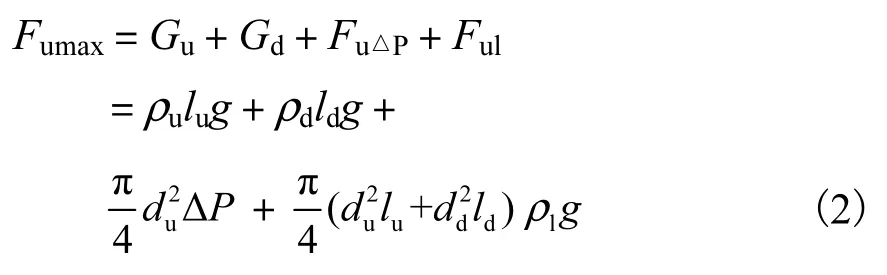

作用在上部油管上的最大载荷Fumax:

式中:Gu为上部油管自身重力,N;ρu为上部油管的线密度,kg/m;lu为上部油管的长度,m;Fu△P为油管内外压差△P作用在上部油管上的拉力,N;du为上部油管内径,m;Ful为油管内液体作用在上部油管上的拉力,N;Fulu为上部油管内液体作用在上部油管上的拉力,N;Fuld为下部油管内液体作用在上部油管上的拉力,N;ld为下部油管的长度,m。

1.3 组合油管柱强度校核

根据采油技术手册,油管强度校核应满足下式:

式中:m为安全系数(取1.3);Fmax为油管所受最大载荷,N;Fs为油管的抗滑扣载荷,N;D 为油管外径,m;d为油管内径,m;t为油管螺纺牙深,m;σs为油管材料的最小屈服强度,N/m2。

据此得出组合油管柱强度校核公式:

式中:Fus为上部油管的滑扣载荷,N;Fds为下部油管的滑扣载荷,N。

1.4 图板绘制

1.4.1 给定条件下的强度校核公式

上部油管的抗滑扣载荷Fus:

式中:Du为上部油管外径,m;t1u为上部油管螺纹牙深,m。查表可知不加厚油管 t1u=0.00142m,故:

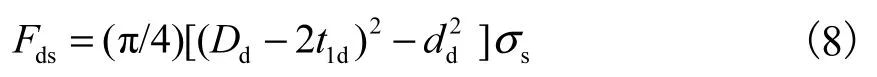

下部油管的抗滑扣载荷Fds:

式中:Dd为下部油管外径,m;t1d为下部油管螺纹牙深,m。查表可知不加厚油管t1d=0.00142m,故:

查表得ρu=13.48kg/m,ρd=9.41kg/m。将已知数据代入式(5)、(6),整理得:

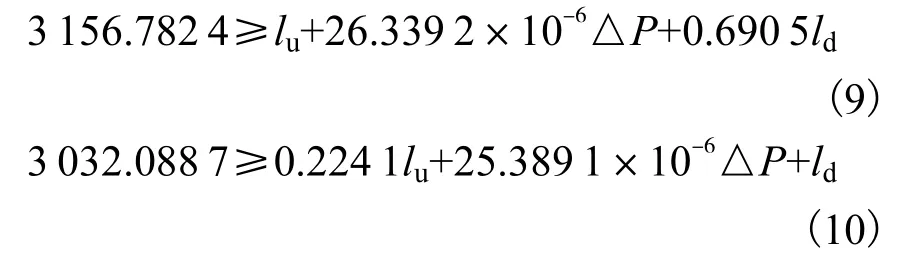

从式(9)、(10)可以看出,lu、ld、△P 3 个变量之一是另2个变量的线性函数。

式(9)与式(10)所代表的不等式相交于直线:

1.4.2 组合管柱承压计算

根据采油技术手册:

式中:ΔPmax为油管所能承受的压差ΔP的最大值,MPa;N为壁厚系数,取 0.875(考虑壁厚为 12.5%的负偏差);δ为油管壁厚,m;D为油管外径,m。

很明显,组合油管柱所能承受的最大压差应为二者之中的较小值,即70.1MPa。

1.4.3 图板绘制及使用说明

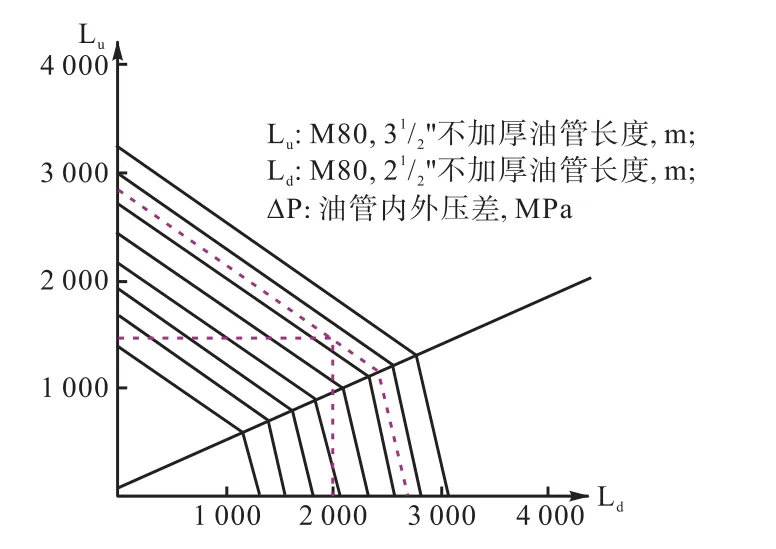

根据式(9)、(10)及组合油管柱所能承受的最大压差,绘制 3个变量 lu、ld及△P之间的关系图(图2)。该关系图的使用说明如下:

①可以求出任一压差下,△P、lu、ld之间的匹配关系。

②可以看出,△P为定值时,lu+ld最大值在直线lu-0.4520ld-14.628=0上。

③可以看出,△P为定值时,单一管柱的最大入井深度分别在纵轴(不加厚管柱)和横轴(油管柱)上,因而用此图可以进行单一管柱的强度校核。

④对于两级油管组合管柱,在△P为定值时,lu或 ld知其一的情况下,可得另一油管的最大入井深度,进而求得此条件下管柱的最大入井深度。

⑤可以求出任意的 lu和 ld组合管柱所能承受的最大压差△Pmax。

⑥可以在△P、lu、ld均已知的条件下进行强度校核。

图2 满足油管柱强度的ΔP、lu、ld匹配图Fig.2 Matching diagram of ΔP,lu,and ldsatisfying strength of tubing string

1.4.4 应用举例

某井油管柱△P=15MPa,ld=2000m 时,需要确定lu的最大值。如图△P=10和△P=20之间用差分法画△P=15的曲线(与△P=10和△P=20)平行;作直线ld=2000与△P=15的曲线相交,从交点处作水平线与纵轴相交,其交点即为此条件下不加厚油管的最大下入深度 lumax=1380m,故此时组合油管柱的最大下入深度为lumax+ld=1380+2000=3380m。

2 同规格、同壁厚加厚与平式组合油管柱最大下入深度图解法

同规格、同壁厚组合的油管柱如图3所示,上部为加厚油管,长度为 lu,下部为不加厚油管,长度为ld,两级油管的内径均为d,油管内部压力为Pin,外部压力为 Pout,油管内外压差ΔP=Pin-Pout>0,由于井中流体对管柱的浮力及井斜使管柱强度偏于安全,文中忽略它们对油管柱下入深度的影响。

图3 两级组合管柱示意图Fig.3 Schematic diagram of double-stage combined tubing string

2.1 作用在上部油管的最大载荷及作用在下部油管的最大载荷

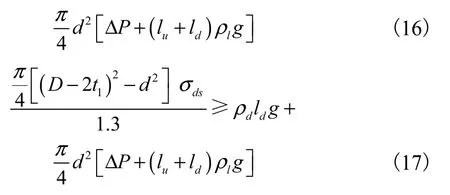

前文已推导出作用在上部油管的最大载荷Fumax和Fdmax分别为(1)、(2)两式,由于讨论的5种工况是基于 du=dd=d的条件,故(1)、(2)两式可简化为(12)、(13)两式。

式中:ρu为加厚油管的线密度,kg/m;ρd为不加厚油管的线密度,kg/m;lu为加厚油管的长度,m;ld为不加厚油管的长度,m;g为重力加速度,m/s2;ΔP为油管内外的压力差,MPa;d为油管柱的内径,m;ρl为井中流体密度,kg/m3。

2.2 组合油管柱强度公式

根据采油技术手册,每级油管强度应满足(3)式,上部油管即加厚油管的抗滑扣载荷:

式中:D为油管本体外径,m;σs为上部油管材料的最小屈服强度,N/m2。

下部油管即不加厚油管的抗滑扣载荷Fds为:

式中:t1为下部油管螺纹牙深,m;σds为下部油管材料的最小屈服强度,N/m2。

故组合油管柱强度校核公式为:

2.3 组合油管柱所能承受的最大压差ΔPmax

根据采油技术手册:

式中:n为壁厚系数,取 0.875(考虑壁厚为 12.5%的负偏差);δ为油管壁厚,mm;D 为油管本体外径,mm;sσ为油管材料的最小屈服强度,N/m2。

本文考虑的 5种工况为同规格、同壁厚、同材质,即:

σus=σds=σs,且均为N80材质的情况,故σs=552MPa。

5种工况对应的各种参数,通过查阅采油技术手册,列于表1。

表1 5种工况对应参数表Tab.1 Corresponding parameters of five working conditions

根据(18)式及以上数据,可以计算出A—E各种工况条件下,组合管柱承受压差的能力,见表2。

表2 对应于5种工况条件的最大压差Tab.2 Maximum pressure difference corresponding to five working conditions

2.4 长度匹配关系图的绘制

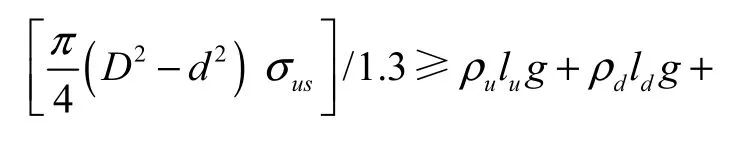

为使本文所绘图谱更具实用性,井中流体密度取1000kg/m3。这是因为在油管柱承受较大压差的条件下,井中流体密度一般小于此值,当井中流体密度低于此值时,使文中所取油管内流体重量比实际偏大些,因此使用所绘图谱求解油管柱的最大下入深度及强度校核,偏于安全。根据(16)、(17)两式及已知数据可以推导出不同工况下满足强度要求的关于lu、ld和ΔP的不等式组。

A工况:

式(19)、(20)所代表的不等式相交于直线:

B工况:

式(21)、(22)所代表的不等式相交于直线:

C工况:

式(23)、(24)所代表的不等式相交于直线:

D工况:

式(25)、(26)所代表的不等式相交于直线:

E工况:

式(27)、(28)所代表的不等式相交于直线:

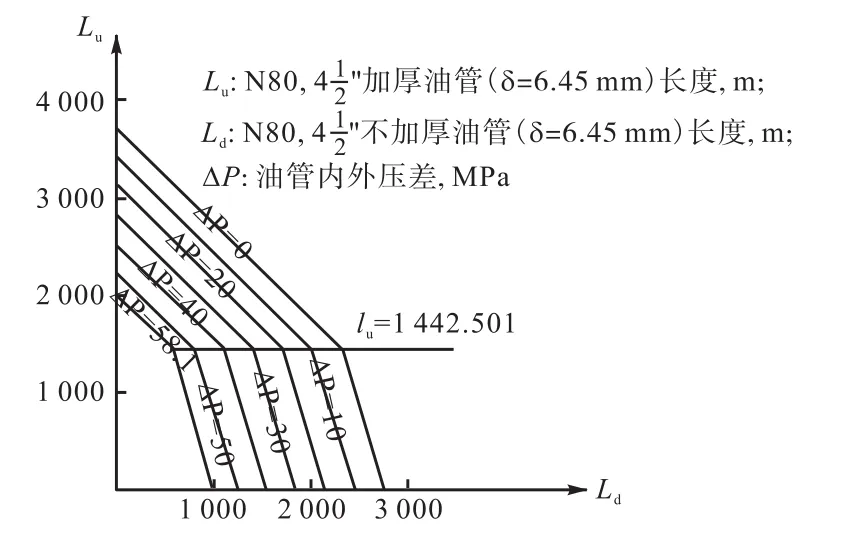

利用式(19)—(28),结合油管柱抗压差能力,即可绘制出 A—E工况不同压差下上部油管长度lu与下部油管长度ld的匹配关系图,见图4—图8。

2.5 利用长度匹配关系图能解决的工程问题

①可以求出本文给定条件下及抗压差范围内任一压差值下lu与ld的匹配关系。

②在ΔP为定值时,lu或ld两者知其一的情况下,可查出另一油管的最大下入深度,进而求出此条件下组合管柱的最大下入深度。

图4 A工况不同压差下lu与ld匹配关系图Fig.4 Matching relationship between lu and ld under different pressure differences under condition A

图5 B工况不同压差下lu与ld匹配关系图Fig.5 Matching relationship between lu and ld under different pressure differences under condition B

图6 C工况不同压差下lu与ld匹配关系图Fig.6 Matching relationship between lu and ld under different pressure differences under condition C

图7 D工况不同压差下lu与ld匹配关系图Fig.7 Matching relationship between lu and ld under different pressure differences under condition D

图8 E工况不同压差下lu与ld匹配关系图Fig.8 Matching relationship between lu and ld under different pressure differences under condition E

③可以求出任意的lu与ld组合管柱所能承受的最大压差。

④可以在ΔP、lu与ld均已知的条件下,进行组合管柱的强度校核。

2.6 长度匹配关系图应用举例

如图5所示:

①在ΔP=10和ΔP=20之间用差分法画出ΔP =15的曲线;

②作直线ld=2000与ΔP=15的曲线相交;

③从交点做水平线与纵轴相交,交点坐标为(0,1669)。

故lumax=1669m。此时组合管柱的最大下入深度为:

3 膨胀管最大下入深度与液面位置关系的图解法

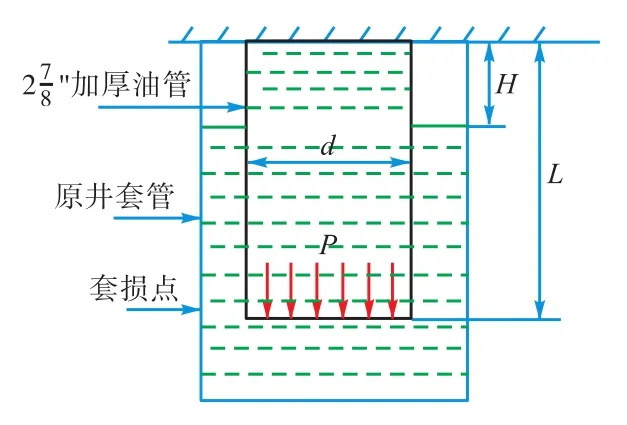

膨胀管补贴施工中,施工管柱示意图如图 9所示,施工深度为 L;施工管柱与原井套管环空的页面位置为 H;施工使用的油管为加厚油管(外径73mm,内径62mm),钢级为N80;施工压力为P。

图9 补贴施工管柱示意图Fig.9 Schematic diagram of patching construction tubing string

3.1 作用在N80加厚油管上的最大载荷

作用在加厚油管上的最大载荷发生在油管的顶端,最大载荷由油管自身重力 G、施工压力作用在油管下端的拉力 FP和油管内的液体作用在油管上的拉力FL以及油套环空的液体作用在油管柱上的浮力Ff这4部分载荷组成。

油管自重力为:

式中:G为油管自重,N;ρG为油管的线密度,kg/m;L为油管长度即膨胀管下入深度,m;g为重力加速度,m/s2。

施工压力作用在油管下端的拉力为:

式中:FP为补贴施工压力 P作用在有关柱下端的拉力,N;d为油管内径,mm;P为施工压力,Pa。

油管内液体作用在油管上的拉力Fl为:

式中:FL为油管内液体作用在其底部底堵位置的拉力,N;ρli为油管内液体密度,kg/m3。

油套环空的液面位置对油管柱受力的影响有:

①当H≥L时,井中流体对膨胀管输送管柱无浮力作用,即 Ff=0。

②当H<L时:

式中:Ff油套环空的液体作用在管柱上的浮力,N;D为加厚油管管体外径,mm;ρlo为油套环空液体的密度,kg/m3;H油套环空液面位置,m。

所以作用在油管上的最大载荷Fmax:

当H≥L时:

当H<L时,

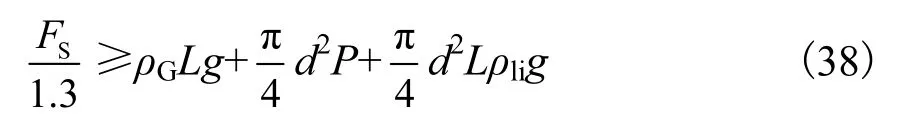

3.2 施工管柱强度校核

根据采油技术手册油管强度应满足:

式中,m 为安全系数(取 1.3);FS为油管柱抗滑扣载荷,N;σS为油管材料的最小屈服强度,N/m2。

据此得出满足膨胀管补贴施工管柱强度的校核公式:

当H≥L时,

当H<L时,

当H≥L时,

当H<L时,

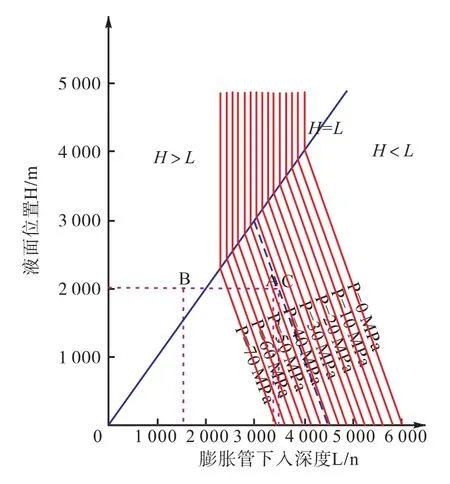

3.3 强度校核图板

3.3.1 图板绘制

式(12)、(13)所代表的不等式相交于直线 H=L,在给定不同 P值的情况下,所代表的不等式可以用直线簇的形式绘制在一张图上,在该图的左上区为H≥L即环空液面在补贴位置以下的区域,右下区为H<L,即环空液面在补贴位置以上的区域。

3.3.2 图板使用情况

①可以找出在任何 H、L组合下,施工管柱所能承受的最大内压。

②可以校核任何H、L、P组合下的施工管柱强度是否安全。

③因为在膨胀管补贴前业界均要求施工管柱达到 45MPa,据此可以找出在不同 H 条件下,膨胀管补贴对应最大深度。

3.3.3 图板应用举例

某井在进行膨胀管补贴前施工管柱进行了45MPa内压试压,合格。该井液面在 2000m,补贴施工压力不大于 45MPa,需要确定该井可进行膨胀管补贴的最大深度。参考图10,从纵轴 2000的位置作横轴的平行线与直线 P=45MPa相交(A 点),从该点作横轴的垂线,该垂线与横轴的交点对应 L=3360m即为本井可施工膨胀管补贴的最大深度。

某井液面位置在 2000m,该补贴施工的位置在1520m,需要确定进行膨胀管补贴时管柱是否强度安全。参考图10,H=2000,L=1520的 2条直线的交点(B点)位于H>L区域,在P=45MPa直线与纵轴所包含的区域内,故该井进行膨胀管补贴管柱强度安全。

图10 膨胀管下入深度与膨胀压力及液面位置匹配图Fig.10 Matching diagram of penetration depth of expansion pipe,expansion pressure and liquid level position

4 结 论

①本文找到了一种用平面方法解决三维问题的方式,即用平面图板求解△P、lu、ld之间的匹配关系,具有快捷、直观的特点,具有较强的实用性。

②由于本文的公式推导过程忽略了井中流体浮力对管柱入井深度的影响,据此求出的最大入井深度比理论最大入井深度小,因而是偏于安全的。

③对于井中流体密度小于 1000kg/m3的工况,由于液柱重量的下降,应用本文求解是偏于安全的。

④图10中H≥L区域与H≤L区域的工况忽略浮力影响的结果相同,因而在 H≤L时,亦可采用H≥L对应的区域进行各项应用,并且由于忽略了浮力的作用,其结果应是偏于安全的。

⑤文中计算忽略了井斜的影响,由于井斜使管柱重量降低,按此系列图表查得的结果是偏于安全的。

⑥文中的公式推导是基于新油管的情况,生产实践中管柱的下入深度必须考虑油管的新旧程度。