基于Simulation桩顶钻机钻杆系统研究

2019-12-05聂文杰侯红恩龙海滨

聂文杰,张 波,侯红恩,龙海滨

(太重(天津)滨海重型机械有限公司技术中心 天津300457)

0 引 言

钻杆系统是桩顶钻机的关键部件,连接动力头与钻具,传递动力头扭矩和压力,钻杆工作中若产生严重弯曲变形,会导致钻具无法正常工作,因此有必要对钻杆的应力、变形、稳定性等方面进行研究,以保证钻杆的刚度、强度,确保钻机可靠工作。本项目基于 DR5800桩顶钻机,钻杆最大承受钻压 1450kN,最大扭矩 500kN·M,钻头卡阻状态最大扭矩750kN·M,具体研究了钻杆的刚度、强度、稳定性,分析当前钻杆系统设计结构是否合理。

1 桩顶钻机简介

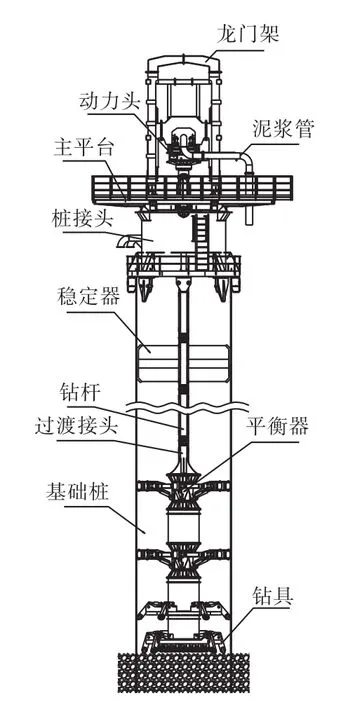

图1 桩顶钻机Fig.1 Pile top drilling rig

桩顶钻机是风电桩基施工的关键设备,如图1所示,主要由龙门架、动力头、主平台、桩接头、稳定器、钻杆、过渡接头、平衡器、钻具等部件组成。桩顶钻机通过桩接头与基础桩上端固定,利用龙门架内液压缸提供垂直钻压,利用液压马达通过动力头传动扭矩。钻杆系统是连接动力头与钻具的关键部件,传递扭矩和压力到钻具处,完成对岩石层的钻挖工作。

2 钻杆类型分析及受力模型简化

2.1 钻杆类型分析

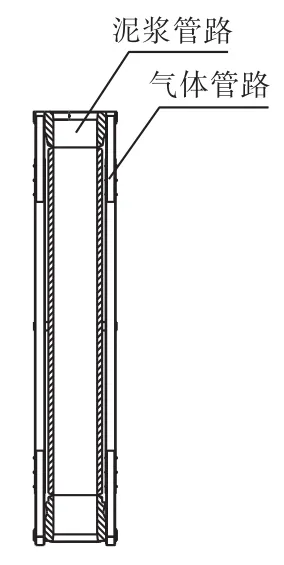

目前主流钻杆类型分为单层壁钻杆和双层壁钻杆,如图2、3所示。单层壁钻杆由厚壁钢管构成泥浆管路,由两侧橡胶软管构成气体管路,钻杆结构紧凑,但气体管路裸露在外,易受泥浆侵蚀;双层壁钻杆由内外两侧薄壁钢管分别构成泥浆管路和气体管路,这种结构可有效保护气体管路不受外部泥浆的侵蚀,但双层壁钻杆既需要保证内部泥浆排出的通径,又要将气体管路包裹进去,因此最外层的管径相应需要加大,造成上部法兰变大,钻杆重量变大,同时也使得整机夹持装置、动力头等尺寸加大。结合本机类型及钻杆的优缺点,本文采用单层壁钻杆为研究对象,钻杆材料选用 42CrMo,外径 380mm,内径310mm,单根钻杆长度 3m,最大钻深情况下共需21根钻杆,合计总长63m。

图2 单层壁钻杆Fig.2 Single wall drill pipe

图3 双层壁钻杆Fig.3 Double wall drill pipe

2.2 钻杆受力模型简化

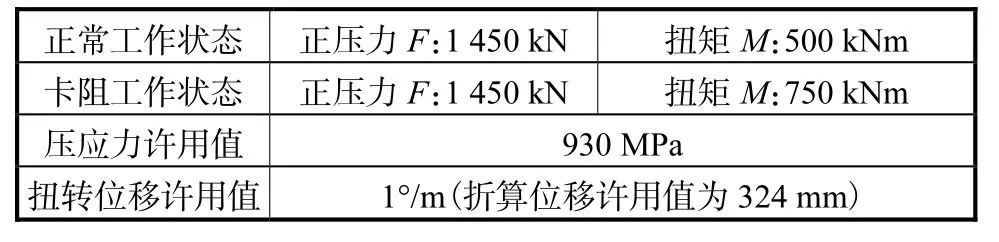

钻杆主要作用是传递轴向压力和扭矩。桩顶钻机实际工作中的工况主要分为2类:正常工作状态和卡阻工作状态。正常工作状态下,钻杆承受钻孔所需的正压力和扭矩;卡阻工作状态,钻头卡入岩层之中,需要更大的扭矩克服岩层阻力。2种工作状态中,受力均包括正压力F,扭矩M,钻杆重力G,详细数值见表 1。根据受力情况,本文将钻杆的两端简化为下端固定、上端铰支的压杆[1],如图4。

表1 钻杆受力及42CrMo许用数值Tab.1 Drill pipe force and 42 CrMo permitted values

图4 钻杆受力模型简化Fig.4 Simplification of drill pipe force model

3 钻杆系统分析

3.1 钻杆静力分析

钻杆静力分析是在钻杆承受静态正压力和扭矩情况下的应力应变分析,保证钻杆的应力应变状态满足设计要求。

3.1.1 正常工作状态下分析结果

钻杆最大应力为 206MPa,发生在钻杆与接头连接焊缝处(图5),安全系数 4.5,大于 3,满足设计要求。

钻杆最大垂直变形量 11.7mm,由图6可见,垂直变形量由上到下逐渐变小,最大变形发生在上部与动力头连接部位。

图5 应力分析Fig.5 Stress analysis

图6 垂直变形 Fig.6 Vertical deformation

图7 扭转变形Fig.7 Torsional deformation

钻杆扭转最大变形量 92.3mm,由图 7可见,扭转变形量由钻杆最大外径向中心逐渐变小,最大变形发生在钻杆上部最大外径处,安全系数 3.5,大于 2,满足设计要求。

3.1.2 卡阻工作状态下分析

钻杆最大应力 293MPa,发生在钻杆与接头连接焊缝处如图8所示,安全系数3.17,大于3,满足设计要求。

钻杆最大垂直变形量:11.7mm,由图 9可见,垂直变形量由上到下逐渐变少,最大变形发生在上部与动力头连接部位。

钻杆扭转最大变形量:138.5mm,由图10可见,扭转变形量由钻杆最大外径向中心逐渐变少,最大变形发生在钻杆上部最大外径处,安全系数 2.34,大于2,满足设计要求。

图8 应力分析Fig.8 Stress analysis

图9 垂直变形Fig.9 Vertical deformation

图10 扭转变形Fig.10 Torsional deformation

3.2 钻杆模态分析

钻机工作过程中,钻杆要承受动力头的扭矩和压力,同时钻杆要以一定的回转速度转动,这将产生振动,钻杆的横向振动将会对钻机的钻孔垂直度产生重大影响[2],故需通过钻杆的模态分析为避免共振提供理论依据。经研究当钻进深度不断增加时,其固有频率不断减小。这是由于随着钻进的深入,钻杆的整体长度增加,使得钻杆的整体刚度降低,固有频率减小,因此转速的变化极易引起钻杆的共振。

DC-DC技术是电能变换的重要形式,广泛应用于各种电子、电器设备领域[1]。在直流电机驱动、不间断电源、航空航天电源、太阳能风能发电领域有广泛应用。直流变换电路拓扑众多,最基本的是Buck和 Boost电路,广泛应用的如反激电路等[2-6]。

DR5800桩顶钻机最大回转速度 15r/min,因此激励源频率 f=15/60=0.25,模态分析结果如表2所示,一阶模态如图11所示,可知钻杆激励源频率远离钻杆各阶模态,故钻杆无发生共振的风险。数据中钻杆振动频率出现两两相近的情况,这主要是因为所建模型轴对称,其在对称平面出现2种相同振型。

图11 一阶模态Fig.11 First-order modes

3.3 钻杆屈曲分析

钻进过程中,钻杆处于受压状态,限制钻杆变形的稳定器支撑在井壁上,受到摩擦力。钻杆在较小压力作用下可以保持稳定,但当岩层较硬,压力增大到一定程度时,钻杆容易发生弯曲失稳,甚至折断。由于钻孔直径(D=5800mm)与钻杆直径(d=380mm)相差很大,在加压运转过程中,易引起钻杆失稳破坏。为保证钻杆稳定运行,需根据实际工况增设稳定器,支撑在井壁上。

表2 模态分析结果汇总Tab.2 Summary of modal analysis results

利用能量法推导钻杆在同时承受压力、扭矩、重力作用下的临界压力方程如下[3]:

式中:F—临界压力;E—弹性模量;I—界面惯性矩;l—钻杆长度;m—钻杆质量;T—扭矩;G—切边模量;δ—稳定器与桩的间距。

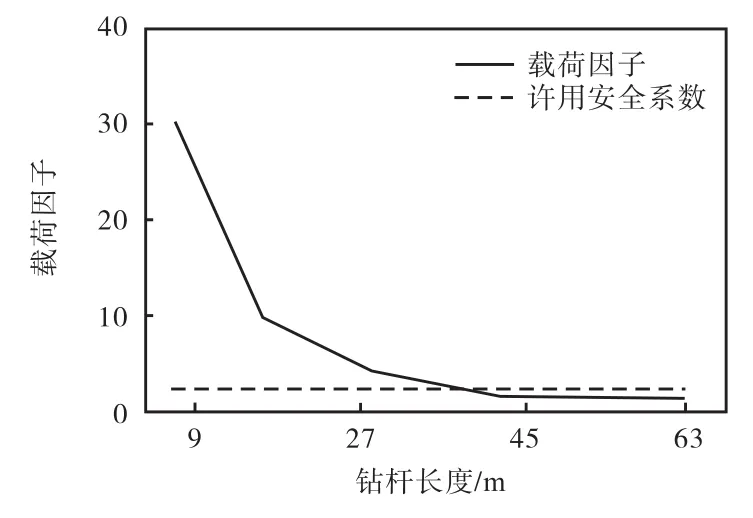

可见随着钻深的增加,临界压力值呈减少趋势。因此有必要在不同钻深工况下,讨论钻杆稳定性问题。

利用 Solidworks Simulation的屈曲分析模块分析不同钻杆长度下的临界载荷如图12,可知钻杆长度约为40m时,载荷因子小于2,此时有必要增加稳定器,稳定器结构如图13所示。

下面的分析中,在钻杆长度为 30m 时,增加稳定器,分析可知增加稳定器后 63m 长钻杆屈曲载荷因子为 2.3138,可满足工作要求,分析结果如图14。随着钻进长度的增加,在竖直钻杆上间隔布置稳定器,主要有 2个作用:导向作用,保证钻具系统在钻孔过程中保持一定的方向;增加钻杆刚度,限制钻杆变形,从而减小钻杆失稳屈曲变形的可能性。

图12 钻杆长度与载荷因子关系Fig.12 Relationship between length of drill pipe and load factor

图13 稳定器支撑图Fig.13 Stabilizer support diagram

图14 屈曲分析结果Fig.14 Result of buckling analysis

3.4 钻杆疲劳分析

大量工程实践表明,构件在交变应力长期作用下,即使其最大工作应力低于材料的强度极限,甚至低于屈服极限,也常会在没有明显塑性变形的情况下突然发生断裂破坏。由于这种破坏经常发生在构件长期运转后,故称为疲劳破坏。钻杆系统处于正压力及扭矩的交变应力作用下,工作周期长,钻杆易发生疲劳破坏。

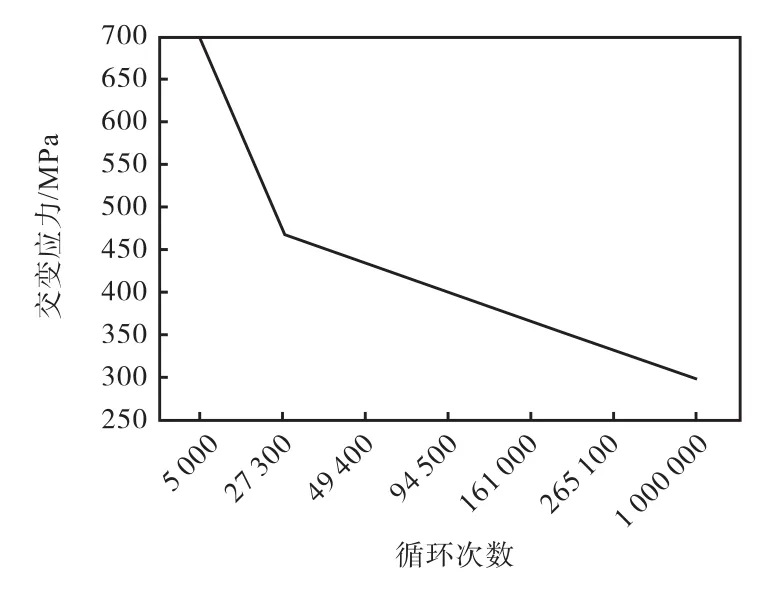

本文采用恒幅载荷下的有限寿命设计。额定扭矩为对称循环交变应力,R=-1,工作时间占比 80%,50%扭矩工作时间占比 20%,安全系数 1.34;正压力为脉动循环交变应力,R=0,安全系数1.34。疲劳分析结果表明,由于模型中的交变应力始终小于 S-N曲线值的最小值,如图15所示,钻杆并无产生疲劳破坏,分析结果如图16所示。

图15 42CrMo S-N曲线Fig.15 42CrMo S-N curve

图16 疲劳分析结果Fig.16 Results of fatigue analysis

4 结论及展望

文中分析了主流钻杆的类型,总结不同类型钻杆的优缺点。分析钻杆工况,将钻杆工况分为正常工作状态和卡阻工作状态,最后在不同工况下分别进行了静力分析、频率分析、屈曲分析、疲劳分析,确定钻杆结构满足工况要求。

由于桩顶钻机的工况复杂,本文的分析仍有许多技术需要进一步研究:

①疲劳分析中的 S-N曲线数值是根据《机械工程材料性能数据手册》中φ120热轧棒材在99.9%存活率下的缺口式样数据编制,试验棒材与本项目的钻杆系统有较大差别,因此准确的 S-N曲线数据需要进一步通过试验获得。

②本文的分析未考虑泥浆对钻杆的冲刷腐蚀,这是以后需要进一步研究的,另外对于特殊工况的把握尚未掌握充足的理论基础,例如在塌方特殊情况下,钻杆如何保证强度稳定性问题也需要进一步研究。