稀土在铸钢中应用研究进展

2022-05-27吕卫东刘玉宝杨鹏飞高日增赵二雄

李 园,吕卫东,刘玉宝,杨鹏飞,高日增,赵二雄

(1.白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古包头 014030;2.包头稀土研究院,内蒙古包头 014030;3.瑞科稀土冶金及功能材料国家工程研究中心,内蒙古包头 014030)

稀土(RE)是元素周期表中镧系及钪、钇共17种金属元素的总称。国内外冶金工作者很早便开始研究微量稀土元素在钢铁中的作用机理及工业应用技术,发现稀土可用作钢的深度净化剂、夹杂物的变质剂和高附加值钢铁材料的重要微合金元素[1-3]。铸钢是用于制造铸钢件的非变形材料,铸钢生产过程中对钢液的洁净度及流动性、钢中夹杂物的形态及分布、铸态组织的类型及晶粒尺寸等有严格的要求,微量的稀土元素恰恰对这些方面具有很好的正向作用。我国稀土资源丰富,开发具有高品质的稀土铸钢是提升铸钢性能的重要手段之一[4]。近年来关于稀土在铸钢中的作用机理及应用相关研究,国内外学者做了大量的工作,本文主要对其研究情况进行总结和分析,以期为制备性能优良的稀土铸钢产品提供理论指导。

1 稀土在铸钢中的作用机理

1.1 稀土对铸钢钢液的净化作用

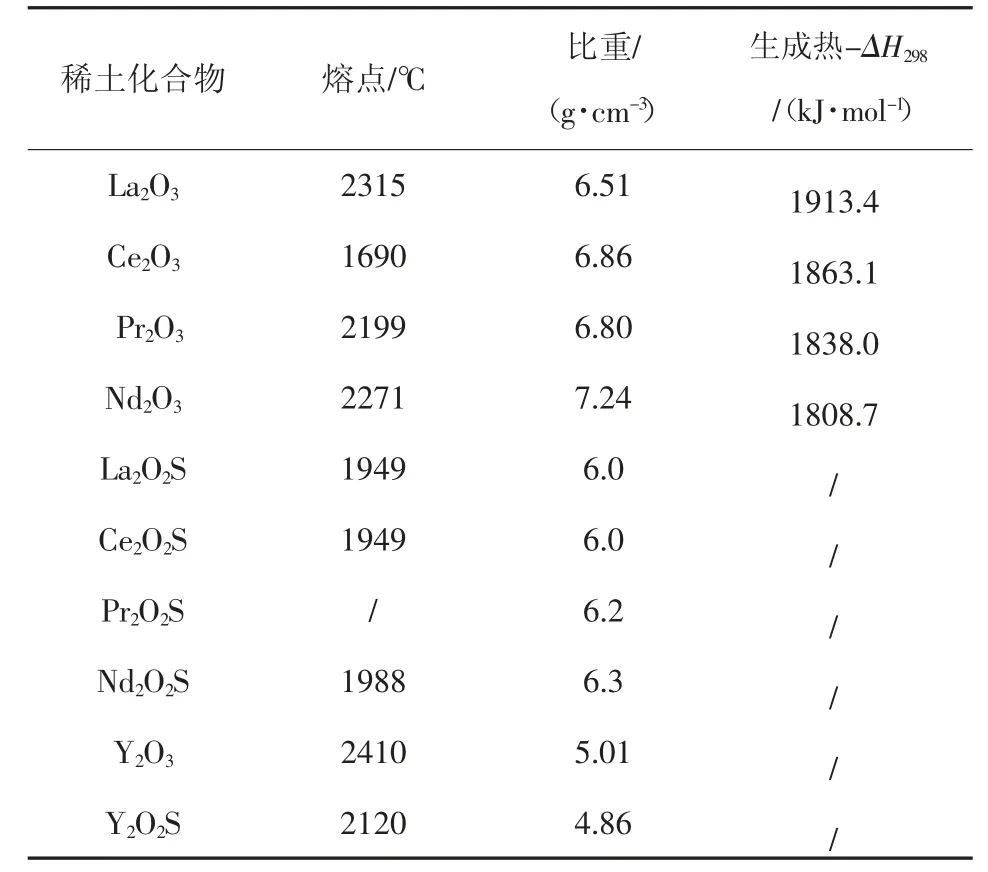

(1)深度脱氧、脱硫:稀土易与铸钢钢液中的氧、硫元素反应,生成的稀土氧(硫)化物具有熔点高、比重小、稳定性强等特点(如表1 所示),一部分从铸钢钢液中上浮进入渣液,一部分在凝固初期成为新相的形核质点,使得铸钢钢液中的氧、硫含量显著降低[5]。霍文霞[6]研究表明在耐磨铸钢中加入稀土元素,铸钢钢液中的硫含量可降低20%~40%。林勤[7]和闫英[8,9]分别向耐热钢和T10 钢中添加稀土元素,钢液的纯净度均有提高,稀土元素可以起到很强的净化钢液的目的。

表1 稀土化合物的熔点、比重、生成热[5]

(2)消除微量有害元素:稀土元素能够与铸钢钢液中的有害元素如铅、锡、砷、锑等反应生成高熔点稀土化合物,如稀土铅化物、稀土砷化物等,这些高熔点稀土化合物大部分上浮进入渣液中排出,残留在铸钢钢液中的部分可作为形核质点,从而消除了铅、锡、砷、锑等微量有害元素对铸钢的危害[10]。

(3)固氢、固氮:稀土元素与铸钢钢液中的氢有很强的结合能力,以稀土金属镧为例:La(s)+H2(g)=LaH2(s),ΔG=-145070+177.979T,将铸钢中的氢固定,进而消除了氢脆现象[11]。由于交互作用,稀土元素可降低铸钢钢液中氮的活度,增加其溶解度;同时稀土元素与氮反应生成稳定的REN,从而起到固氮作用[10]。霍文霞[12]在进行稀土对耐磨铸钢组织及性能的影响研究时发现,高锰铸钢的气孔缺陷比普通铸钢严重,向其中添加稀土后,稀土与氢、氮形成稳定的稀土氢化物、稀土氮化物,固定了高锰铸钢钢液中的气体,有效地减少了铸件的气孔缺陷。

(4)净化晶界:林勤[13]研究表明稀土元素易于富集在晶界处,抑制了硫、磷等杂质元素向晶界偏聚,晶界处偏聚的硫、磷随着稀土固溶量的增加而减小,当稀土固溶量达到一定量时,硫和磷晶界偏聚基本消除,使晶界得到了显著净化。陈岁元[14]研究表明稀土元素铈与铁能形成细小均匀分布的Fe17Ce2型金属化合物,细化组织的同时可作为第二相强化基体优先偏聚于晶界处,抑制了杂质元素在晶界处的偏聚,净化了晶界,提高了晶界强度。

1.2 稀土对铸钢夹杂物的变质作用

铸钢中的夹杂物对铸钢产品的性能具有重要的影响,国内外科技工作者在此方面开展了大量的研究工作,结果表明加入稀土元素可以控制铸钢夹杂物的成分、形态和分布,能够起到变质铸钢夹杂物的作用[15]。近年来的研究方向主要集中在稀土加入方法、稀土最佳加入量的研究,铸钢中残留适量的稀土,使铸钢钢液中的[RE]/[S]比达到最佳值,进而以达到控制铸钢夹杂物形态和分布的目的[16]。

霍文霞[6]研究发现,未加稀土时铸钢中的夹杂物以熔点、硬度高的钙铝酸盐复合夹杂物为主,尺寸大约在4~5μm 左右,可能产生应力集中,构成显微裂纹的发源地。加入稀土后铸钢夹杂物主要为固溶了一定量钙元素的稀土硫氧化物与稀土铝酸盐等的复合夹杂物,该类夹杂物呈不规则的椭球状,平均尺寸约为3μm,弥散分布在钢液中。稀土与铸钢中的硫化物形成球状稀土硫化物,取代了原来的条状MnS 夹杂,控制了铸钢中夹杂物的形态,从而提高了铸件的韧性和塑性,特别是抗冲击韧性和抗疲劳性。但随着稀土加入量进一步增加,稀土硫化物出现偏聚,平均尺寸增至约5μm,呈现尖角状,容易导致应力集中,发生断裂。李世彦[17]在减少耐磨铸钢夹杂物的实验研究时发现,稀土元素首先与氧结合形成稀土氧化物,并从钢液中上浮排入渣中;当钢中氧含量不断降低时,再以稀土氧化物为核心,不断吸附形成稀土氧硫化物,由于稀土化合物熔点很高,因此稀土夹杂物不断从钢液中上浮排除,使铸钢中的夹杂物大大减少。

1.3 稀土对铸态组织的改善作用

许多科研工作者[18-20]研究发现稀土具有细化晶粒的作用,分析原因是由于一方面稀土的原子半径大,在钢中的固溶量小,在晶粒长大时富集在晶界面上,降低了界面能,阻碍了晶粒长大;同时阻止了有害元素在晶界处的偏聚,使奥氏体晶粒得到了充分的细化。另一方面稀土的熔点低,能显著降低钢的液相线温度,形成较大的成分过冷,使晶体分枝形成细的缩颈而易于熔断,促进了晶体的游离和晶核的增加;同时稀土与钢液中的氧、硫等元素具有很强的亲和力,微小的稀土化合物可作为非均质形核中心,提高了形核率。

梅志[21]在超低碳铸钢中加入稀土后,发现铸钢钢液中生成了大量高熔点稀土化合物,增多了形核位置,铸态晶粒得到明显细化,铸件的屈服强度显著提高。揭晓华[22]、陈方明[23]等人研究表明热锻模具钢中添加稀土可以明显细化晶粒尺寸,材料的热疲劳抗力、塑性及冲击性能得到了显著的提升。董立[24]研究发现稀土处理后的低合金高强韧铸钢晶粒度为8 级,未加稀土的晶粒度约为6级。此外,金泽洪[25]等研究发现加入稀土元素后,铸态组织中的铁素体数量增多,珠光体数量减少且片间距缩小。郑开宏[26]对铸钢淬火组织研究发现,稀土元素的加入可减少孪晶马氏体的数量,增加板条马氏体的数量,并且细化板条马氏体。

1.4 稀土元素的微合金化作用

随着铸钢生产工艺流程的不断优化,铸钢钢液的纯净度不断提高,稀土元素在铸钢中的微合金化作用日益突出[27]。岳丽杰[28]研究表明稀土原子比铁原子大,固溶在铸钢中的微量稀土将会使铁基体晶格发生畸变,产生畸变能,对固溶体起到强化作用。同时稀土元素富集在晶界处,由于交互作用减少了杂质元素的偏聚,净化晶界并且提高了晶界强度。此外,稀土元素还可以降低铸钢钢液中碳、氮元素的活度,降低其脱溶量,从而减小位错移动的阻力,使得铸钢的塑性和冲击韧性得到显著提高。

2 稀土在铸钢中的应用及最新研究进展

2.1 稀土在铸钢中的应用

稀土在铸钢领域应用的历史可以追溯到20世纪50 年代初期,American Steel Foundries 公司向制造装甲的铸钢中添加稀土,发现铸钢的铸态组织、夹杂物形态、钢液的流动性等均得到明显改善,铸钢的冲击韧性也大幅度提升[29]。自此世界各国的冶金技术研究人员开始重视稀土元素的添加。

我国在20 世纪80 年代开展了稀土元素在铸钢中的应用研究[30],发现铸钢中加入稀土元素后有脱硫、净化和细化铸态组织,可提高钢液的流动性和铸件的抗热裂能力,减少线收缩和偏析等多种良好的作用,并在多家铸钢厂进行试生产。

董立[24]在研制低合金高强韧稀土铸钢时,通过炉外喂线方式加入稀土复合处理剂并且进行钢包底吹氩促进钢液搅拌、夹杂物上浮,稀土加入量为0.05%~0.1%,钢中稀土含量为0.010%~0.015%,研制出的稀土铸钢抗拉强度提升了11.2%~33.9%,屈服强度提升了28.6%~36.3%。R.B.Tuttle[31]及其团队研究工作亦表明:低合金铸钢中加入适量的稀土可以使铸钢的晶粒细化,强度至少提高13%,伸长率至少提高20%。霍文霞[12]研究结果显示:未加稀土的耐磨铸钢铸态硬度为48.8HRC,稀土含量为0.042%的耐磨铸钢硬度达到58.8HRC,提高了10HRC。臧其玉[32]向30Cr13 铸造马氏体不锈钢中添加不大于0.034%稀土元素Y 后,铸钢的高温抗氧化性能显著提升。

2.2 稀土在铸钢中应用最新研究进展

为保证铸钢生产整体工艺的顺行,同时兼顾稀土元素的收率及作用效果,近年来包头稀土研究院提出以高洁净稀土铁合金作为添加剂,并在00Cr13Ni5Mo 超级马氏体不锈钢中进行应用,钢中稀土收得率大于40%(表2)。

表2 各铸锭稀土铈含量及收率%

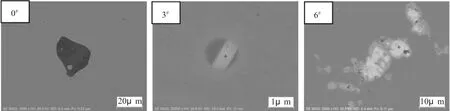

由图1 和表3 可以看出,适量的稀土能够对铸钢中的夹杂物起到很好的变质作用,加入稀土后铸钢中夹杂物主要为细小的、球状的稀土硫氧化物复合夹杂,削弱了氧化铝类、硫化物类夹杂的不良影响。但当稀土加入过量时,就会出现6#铸钢中夹杂物形貌,稀土硫氧化物复合夹杂数量明显增多,并且出现了团聚、长大的现象,这将严重影响铸钢的力学性能。

图1 稀土对铸钢夹杂物的影响

表3 铸钢夹杂物的化学成分w/%

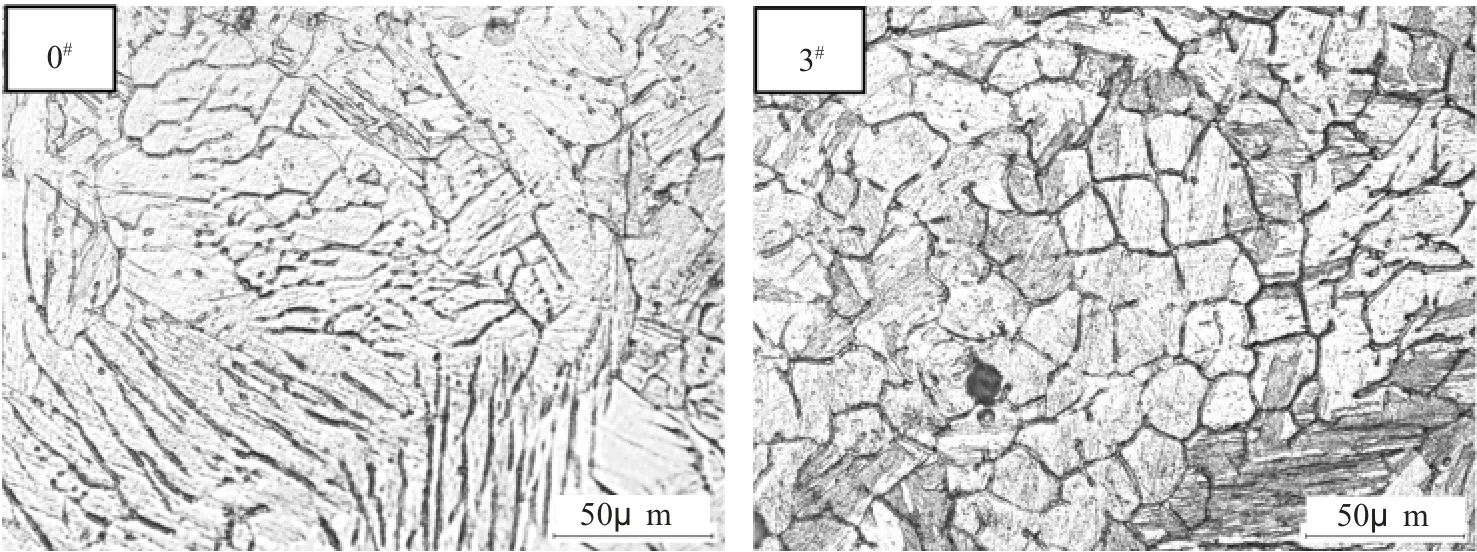

稀土对铸钢显微组织的影响如图2 所示,可以看出未加稀土时铸钢的晶粒形貌主要为板条状、刀刃状、多边形状,边缘较为尖锐,且晶粒较为细长,尺寸较大;加入稀土后铸钢的晶粒形貌主要为鹅卵石状,边缘较为圆滑,尺寸明显减小,说明稀土能够起到细化铸钢晶粒的作用,这将有助于提升铸钢的强塑性等力学性能。

图2 稀土对铸钢显微组织的影响

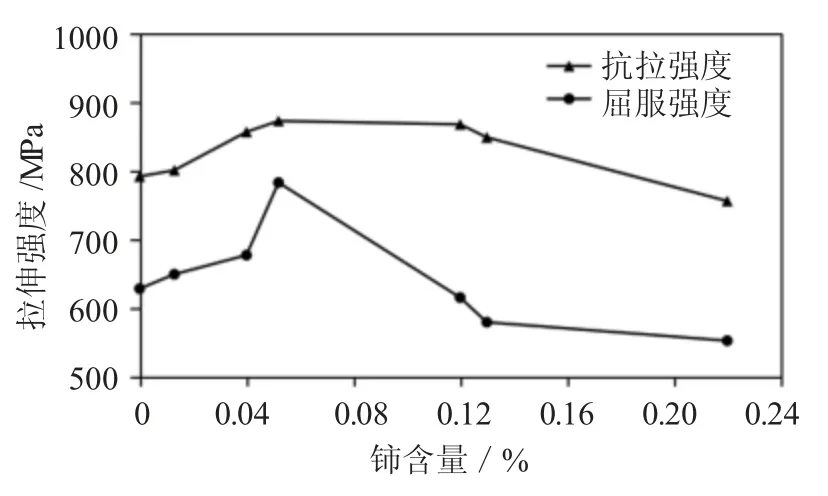

不同稀土铈含量铸钢的拉伸试验结果如图3所示,结果显示随着稀土铈含量的增加,铸钢的抗拉强度、屈服强度均呈现出先增大后减小的趋势,在铈含量为0.052%时,铸钢的抗拉强度和屈服强度出现峰值。稀土铈加入后铸钢的抗拉强度提高了10%,屈服强度提高了25%,这是由于稀土铈具有细化铸钢晶粒的作用,进而提高了铸钢的抗拉强度和屈服强度;同时稀土铈具有变质铸钢夹杂物的作用,生成细小球状、弥散分布的稀土硫氧化物复合夹杂,在受外力作用的过程中,能够抵抗裂纹的形成和扩展,进一步提升了铸钢的拉伸性能。但是稀土铈添加过量时,将会导致夹杂物的数量明显增多、尺寸明显增大,反而降低了铸钢的抗拉强度和屈服强度。

图3 稀土铈含量对铸钢拉伸性能的影响

图4 为铸钢硬度随稀土铈含量变化趋势图,可以看出随着铈含量的增加,1#、2#铸钢的硬度缓慢提高;当铈含量由0.04%增至0.052%时,铸钢的硬度显著增高并且出现峰值,较未加稀土时提高了8%;铈含量继续增加,铸钢的硬度出现缓慢下降的趋势;当铈含量由0.12%增至0.13%时,铸钢的硬度快速下降。由于稀土铈具有细化铸钢晶粒的作用,使其组织更加细密、均匀,提升韧性的同时强度也得到了提高;但随着稀土铈的进一步增加,铸钢的硬度开始下降,说明稀土铈对铸钢硬度的提高也是有极限的,过量的稀土铈甚至还会导致晶粒有变大的趋势,因此需要将稀土铈的加入量控制在合适的范围内。

图4 稀土铈含量对铸钢硬度的影响

图5 为铸钢的冲击功随稀土铈含量变化趋势图,结果表明随着铈含量的增加,铸钢的冲击功开始时缓慢增大;当铈含量由0.04%增至0.052%时,铸钢的冲击功明显增大并且出现峰值;随着铈含量的继续增加,铸钢的冲击功出现减小的趋势。稀土铈加入后,铸钢的冲击功由72J 增大到130J,提高了81%。铸钢加入稀土元素铈后冲击性能得到显著提升,这是由于稀土铈具有变质夹杂物的作用,细小球状的稀土硫氧化物复合夹杂能够有效地缓解应力集中,抵抗裂纹的形成和扩展;稀土铈同时具有细化铸钢晶粒和净化晶界的作用,使得铸钢的韧性得到提升。但是添加过多的稀土铈会导致夹杂物数量增多、尺寸增大,阻碍了位错的运动,造成位错塞积,反而使得铸钢的冲击性能下降。

图5 稀土铈含量对铸钢冲击性能的影响

总之,铸钢中添加稀土铁合金能够起到变质夹杂物、细化晶粒的作用,铸钢的各项力学性能得到提升,但需探明稀土最佳加入量。

3 结语

在铸钢中添加微量的稀土元素,可以起到净化铸钢钢液、变质铸钢夹杂物、改善铸态组织、微合金化等良好作用,铸钢的综合性能得到一定幅度地提高。但是目前在实际生产应用方面仍存在许多问题,如稀土加入与现场工艺有效匹配、铸件性能提升与稀土含量定量化关系等,还需要进行大量的研究工作。