非对称刃口形状因子对表面粗糙度的影响规律*

2019-11-27赵雪峰吴志鹏

刘 勇,赵雪峰,吴志鹏

(贵州大学 机械工程学院,贵阳 550025)

0 引言

随着切削技术的快速发展和日益成熟,对刀具的切削性能要求越来越高,对刀具宏观结构及微观形貌的研究也在不断深入。刃口钝化的刀具由于切削刃表面微观缺陷得到改善使切削刃表面光滑度提高。因此,切削刃后刀面与工件之间的挤压摩擦情况得到改善从而使加工质量提高[1]。

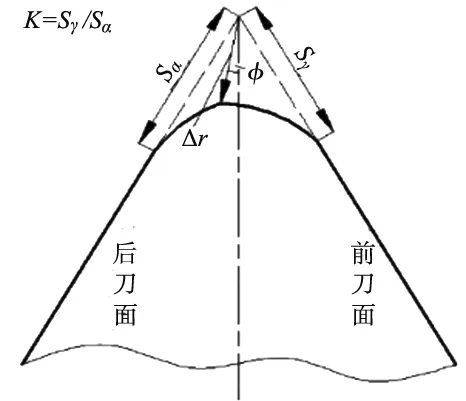

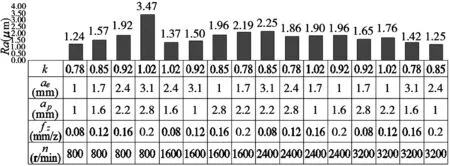

目前关于刀具刃口钝化的研究比较少,主要集中在刀具对称刃口即钝圆半径对切削力、切削温度、表面质量和刀具寿命的影响规律。刀具钝化刃口可以是对称的,也可以是非对称的,对称刃口是非对称刃口的特殊情况[2-3]。刀具钝化非对称刃口的表示方法有很多,目前采用比较多的是Berhand提出的形状因子K[4],关于刀具非对称刃口钝化的研究更少。Fulemová[5]通过切削实验发现刀具刃口形状因子K>1时能够有效地延长刀具使用寿命降低工件表面粗糙度。Tugrul Ozel[6]研究车削AISIH13时刀具刃口几何形状、进给速度和工件硬度对工件表面粗糙度和切削力的影响,研究发现正确的选择刃口几何形状与降低工件硬度,可以降低工件表面粗糙度、径向力以及切向力。雷普军[7]研究了刀具刃口形状因子对涂层刀具切削性能的影响,发现不同形状因子车削45号钢时,当形状因子1 目前国内外关于刀具非对称刃口钝化对切削性能和表面质量的研究比较少。本文通过正交切削实验研究了形状因子、主轴转速、每齿进给量、轴向切深和径向切深对硬质合金刀具铣削45号钢时的工件表面粗糙度的影响规律,对正交实验进行极差分析,并建立了表面粗糙度的预测模型,通过方差分析验证了预测模型能够较好的反应出形状因子和切削参数与表面粗糙度之间的函数关系。 工件表面粗糙度作为表面质量的重要内容之一,对工件的磨损、间隙配合、耐腐蚀性、疲劳强度和零件密封性等均有影响。因此,研究形状因子和切削参数对工件表面粗糙度的影响规律具有重要的意义。硬质合金立铣刀通过立式旋转钝化获得不同的非对称刃口形状因子,并对钝化后的铣刀做 45号钢正交铣削实验,实验条件如下: (1)实验机床。KMC800V三轴铣立式加工中心。加工中心参数如下:行程范围X/Y/Z轴(mm):800/650/450;最大扭矩:62N·m;最大进给速度X/Y轴(m/min):48/60;最高转速:16000rpm;定位精度:8.5μm; (2)刀具。实验刀具为ZX040硬质合金立铣刀,直径10mm,前角14°,后角15°,刃宽1.7mm; (3)形状因子。刀具非对称刃口形貌不采用钝圆半径,而通常采用B.Denkena等提出的刃口形貌K因子表征方法,大多为瀑布型刃口(k<1)和喇叭型刃口(k>1),如图1所示。 图1 刀具非对称刃口的K因子表征 (4)钝化形貌检测系统。采用光学三维刀具测量仪InfiniteFoocus SL对钝化刀具刃口形貌参数进行检测; (5)工件。实验工件为退火状态45号钢,尺寸为160mm×100mm×50mm; (6)表面粗糙度检测设备。通过粗糙度测量仪calisum cr-4032对经过铣削加工的工件表面进行粗糙度检测。 工件的表面粗糙度受主轴转速n、每齿进给fz、径向切深ae、轴向切深ap等诸多因素的影响[10],本文在此基础上加入影响因素形状因子k,研究钝化刀具非对称刃口形状因子k对工件表面粗糙度的影响规律。对根据机械加工手册,选取各因素的水平值如表1所示。表面粗糙度的正交仿真方案L16(45)及结果如表2所示。对表面粗糙度正交实验结果进行极差分析,结果如表3所示。 表1 试验因素水平表 表2 表面粗糙度的检测结果 表3 表面粗糙度的极差分析 序号nr/minfzmm/zapmmaemmkRa均值K12.051.62751.47251.731.6775Ra均值K21.7551.67251.581.82751.7575Ra均值K31.99251.82.031.6671.77Ra均值K41.522.2172.2352.162.12极差0.530.58950.76250.4930.4425 从表3中可以看出,形状因子和切削参数对工件表面粗糙度的影响程度从大到小依次为轴向切深、每齿进给量、主轴转速、径向切深以及形状因子。 由于主轴转速K4 每齿进给量K1 轴向切深K1 径向切深K3 形状因子K1 其最优组合方案应为主轴转速为3200 r/min,每齿进给量0.08 mm/tooth,轴向切深1.0mm,径向切深2.4mm,形状因子0.78。 根据铣削实验表面粗糙度测量结果作出非对称刃口形状因子、主轴转速、每齿进给量、轴向切深以及径向切深对粗糙度影响的趋势图。 (1)形状因子对粗糙度的影响趋势 形状因子对粗糙度的影响趋势如图2所示。由图可知,粗糙度随形状因子的增加而增加。当形状因子从0.78增加到1.02时,粗糙度从1.6775μm增加到2.12μm,增加了26.3%。 (2)主轴转速对粗糙度的影响趋势 主轴转速对粗糙度的影响趋势如图3所示。由图可知,粗糙度随着主轴转速的增大呈先减小后增大最后减小的趋势。当主轴转速为3200r/min时,表面粗糙度最小1.52μm,当主轴转速为800r/min时,表面粗糙度最大2.05μm。 图3 主轴转速对粗糙度的影响趋势 (3)每齿进给量对粗糙度的影响趋势 每齿进给量对粗糙度的影响趋势如图4所示。由图可知,粗糙度随着每齿进给量的增大逐渐增大。当每齿进给量从0.08 mm/tooth增加到0.2mm/z 时,粗糙度从1.6275μm增加到2.217μm,增加了36.2%。 图4 每齿进给量对粗糙度的影响趋势 (4)轴向切深对粗糙度的影响趋势 轴向切深对粗糙度的影响趋势如图5所示。由图可知,粗糙度随轴向切深的增加而增加,轴向切深从1mm增加到2.8mm时,粗糙度从1.4725μm增加到2.235μm,增加了51.7%。 图5 轴向切深对粗糙度的影响趋势 (5)径向切深对粗糙度的影响趋势 轴向切深对粗糙度的影响趋势如图6所示。由图可知,粗糙度随径向切深的变化趋势呈先增大后减小再增大的趋势。当径向切深为2.4mm时,表面粗糙度最小1.667μm,当径向切深为3.1mm时,表面粗糙度最大2.16μm。 图6 径向切深对粗糙度的影响趋势 根据铣削仿真结果,采用统计软件SPSS计算回归系数,建立表面粗糙度的指数预测模型如公式(1)所示。 Ra=5.57×n-0.106×fz0.275×ap0.407×ae0.083×k0.714 (1) 式中,n为主轴转速(r/min);fz为每齿进给量(mm/z);ap为轴向切深(mm);ae为径向切深(mm);k为形状因子。为了验证预测模型的显著性,对实验结果进行方差分析,表面粗糙度方差分析如表4所示。 表4 表面粗糙度的方差分析 查F分布表,α=0.05时,F=(5,10)=2.3,F比>2.3,故可知切削45号钢时表面粗糙度预测模型是显著的,预测模型能够较好地反映出形状因子和切削参数与表面粗糙度之间的函数关系。 采用正交切削试验研究硬质合金刀具切削45号钢过程中形状因子和切削参数对工件表面粗糙度的影响规律。主要结论如下: (1)形状因子和切削参数对工件表面粗糙度的影响程度最大的是轴向切深,其次是每齿进给量、主轴转速和径向切深,影响最小的是非对称刃口形状因子。 (2)随着形状因子、每齿进给量和轴向切深的增大,表面粗糙度逐渐增大。主轴转速和径向切深与表面粗糙度呈非线性关系。获得良好的表面加工质量,在铣削过程中应采用小进给、小轴向切深和小非对称刃口形状因子。为能够最大程度降低工件表面粗糙度,其方案应为主轴转速3200r/min,每齿进给量0.08mm/tooth,轴向切深1mm,径向切深2.4mm,形状因子0.78。 (3)通过方差分析,证实了表面粗糙度预测模型能够较好的反映出形状因子、切削参数与表面粗糙度之间的函数关系。该模型可用于实际加工中确定获得较好加工质量的铣削参数设定,减少了预切实验,增加了生产效率。1 刀具钝化非对称刃口正交铣削实验条件

2 刀具钝化非对称刃口对表面粗糙度的影响规律研究

2.1 正交试验方案及结果分析

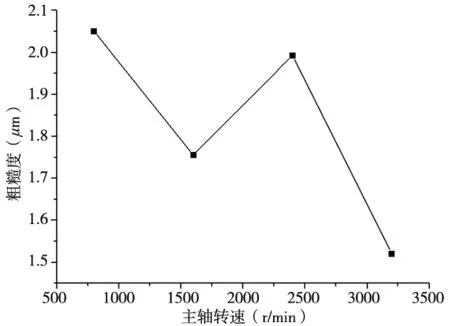

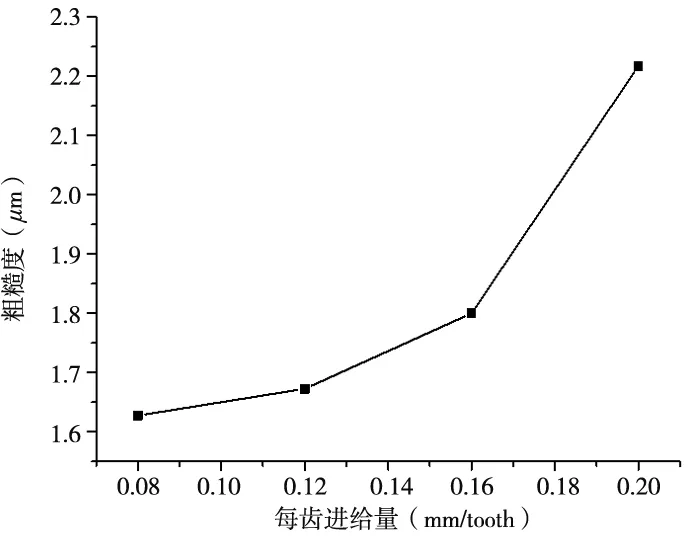

2.2 形状因子和切削参数对表面粗糙度的影响趋势

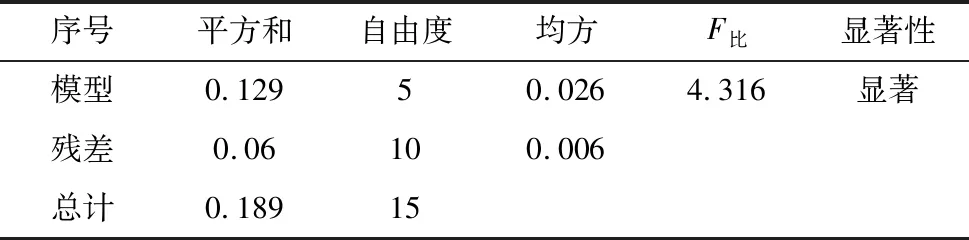

2.3 表面粗糙度预测模型的建立及分析

3 结论