石墨烯胶黏涂层对硬质合金刀具摩擦性能的影响*

2019-11-27任二洲都金光李晓科

刘 琨,任二洲,3,马 军,都金光,曹 阳,李晓科,李 彬

(1.郑州轻工业大学 机电工程学院,郑州 450003;2.河南省机械装备智能制造重点实验室,郑州 450002;3.洛阳理工学院 机械工程学院,河南 洛阳 471023)

0 引言

石墨烯具有优异的光学、电学、力学特性[1-3],已经成为21世纪最具潜力的纳米材料之一,吸引了科学界和工业界的关注,各个领域都在极力开发其应用价值[4-8]。石墨烯为单原子层二维晶体结构[9-10],是石墨的极限形式,超薄的层状结构能够轻易的存留于摩擦界面,并且具有易剪切的性能[11]。正是由于石墨烯特殊的晶体结构和优良的自润滑性能,使其成为了优良的纳米级摩擦材料。在摩擦学的研究方面,石墨烯的应用性研究主要集中在润滑油添加剂、固体润滑涂层和润滑填料三个方向[8]。

石墨烯在力学性能方面具有极高的强度和弹性模量,能够承受大的压力[1-3],因此石墨烯可以直接作为固体润滑剂使用。石墨烯作为固体润滑涂层进行干摩擦时,摩擦界面将会形成易于剪切的保护膜[12],从而降低了摩擦系数起到良好的减磨效果[13-15],并且随着涂层中石墨烯含量的增加,摩擦系数呈现降低趋势[13],耐磨性提高[14]。但关于石墨烯涂层的抗磨减损的研究集中在低载和微观领域,对于高载荷下的石墨烯涂层摩擦学研究却鲜有报道。本文研究的内容是石墨烯/环氧树脂作为固体润滑涂层在不同高载荷下对硬质合金刀具摩擦性能的影响。胶黏涂层制备工艺相对成熟[16]且操作方便,因此本实验采用胶黏涂层制备法在硬质合金刀具表面制备石墨烯/环氧树脂涂层。该方法是在黏结剂里添加纳米级石墨烯粉体,然后再加入其它辅料搅拌均匀,接着将其涂敷在金属表层,最后固化从而获得石墨烯胶黏涂层。

本文采用喷涂的方式将石墨烯胶黏涂层溶液沉积到硬质合金刀具表面,运用摩擦磨损试验机考察在不同高载荷下石墨烯胶黏涂层对硬质合金刀具的减摩效果。通过扫描电镜观察刀具表面摩擦形貌,运用能谱仪测定磨损表面元素成分,研究不同载荷下石墨烯胶黏涂层对刀具的减磨机理。

1 实验部分

1.1 石墨烯胶黏涂层的制备

以硬质合金刀具YW2(以下简称:刀具Y0)和TNMG1600408-SM (GM1125)刀具(表层为TiN和TiCN涂层,基体为硬质合金,以下简称:刀具T0)为基体材料。刀具预处理:取刀具Y0和T0各3个,在丙酮溶液中进行超声波清洗,清洗原始刀具表面的油污等杂质。然后将其放入电热恒温干燥箱,设定温度60 ℃,保温干燥30min备用。石墨烯胶黏涂层溶液制备:将石墨烯溶液(苏州碳丰石墨烯科技有限公司,主要成分:石墨烯粉体60wt%,有机黏结剂等其它材料40wt%)、稀释剂、乙醇按照1:2:3的体积比进行混合,在恒温60℃的水浴中超声波振动搅拌10min制备出胶黏石墨烯胶黏涂层溶液。制备石墨烯胶黏涂层:取出电热恒温干燥箱中的刀具,采用喷涂方式在Y0和T0表面涂覆石墨烯涂层。喷涂压力维持在4~6kPa,喷涂角度为70°~90°,喷涂距离为35cm。喷涂过后,把刀具重新放入电热恒温干燥箱内,以4℃/min升温至150℃后保温30min并随炉冷却,最终分别在刀具Y0和刀具T0上制备出石墨烯胶黏涂层(以下简称:刀具Y1和刀具T1)。

1.2 测试和表征

1.2.1 摩擦性能测试

摩擦磨损实验在MMW-1摩擦试验机上进行,使用自制的夹具夹持刀具进行摩擦实验,如图1所示。对摩材料采用φ32mm×10mm的45#钢圆盘,圆盘表面精车,其表面粗糙度为Ra3.2。在室温25℃,相对湿度为40%的环境下,进行自旋摩擦。摩擦实验的法向载荷、转速、对摩时间如表1所示。通过测控软件记录和保存摩擦系数。

表1 刀具摩擦实验参数

图1 摩擦实验模型图

1.2.2 表征观测

运用TESCAN扫描电镜(VEGAIIXMU,捷克TESCAN公司)对石墨烯胶黏涂层刀具的表面,截面以及摩擦表面进行观测。通过OXFORD能谱仪(7718,英国牛津仪器公司)分析确定刀具摩擦表面残留物的元素成分和比重。

2 实验结果

2.1 刀具形貌表征及成分分析

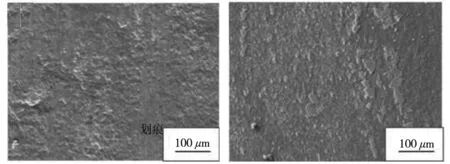

图2a和图2b分别是放大200倍和500倍的石墨烯胶黏涂层的微观形貌。从图2b中可以发现涂层表面存在着凹坑,这是由于黏结剂在干燥固化的过程中内应力作用造成的结果。图3为石墨烯涂层的截面形貌图,图中显示石墨烯涂层与基体表面紧密连接,而且涂层表面的凹坑并未穿透涂层使得基体裸露,说明石墨烯胶黏涂层已经完全覆盖在刀具基体表面。能谱结果显示石墨烯胶黏涂层中主要元素有C,O和Si,其中C元素含量为85.47wt%,O元素含量为11.58wt%。

(a) 放大200倍 (b) 放大500倍 图2 石墨烯涂层刀具微观形貌

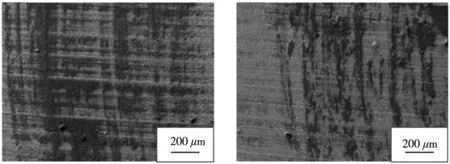

图4为刀具Y0-30,Y1-20,Y1-30和Y1-40经过40 min摩擦后摩擦表面的SEM图。从图4中可以看出刀具经过与45#钢的对摩后,其摩擦表面磨损程度各不相同。所有刀具表面均粘附有部分残留物,并显示出被刮擦的痕迹,而刀具Y1-30表面的残留物远多于其它刀具。

为了确定刀具表面残留物中是否含有石墨烯,通过能谱仪对刀具表面残留物进行元素成分和比重分析,结果如表2所示。对比各刀具表面残留物中元素含量我们可以发现,刀具Y1在20N和40N载荷下经过40min的摩擦后其表面的C元素含量远远低于石墨烯胶黏涂层中的C元素含量,更接近Y0刀具摩擦表面的C元素含量,这说明刀具Y1-20和Y1-40表面的石墨烯胶黏涂层已经被完全磨破脱落。反观在30N载荷下刀具Y1经过40min摩擦过后,其表面的C元素含量依然有37.64wt%,再将其表面的O元素含量与刀具Y0做对比,说明表面的环氧树脂残留量较少,从而可以确定刀具Y1-30表面仍存留有部分石墨烯。

(a) 刀具Y0-30 (b) 刀具Y1-20

(c) 刀具Y1-30 (d) 刀具Y1-40 图4 刀具摩擦表面的SEM图

元素Y0-30残留物Y1-20残留物Y1-30残留物Y1-40残留物C9.94wt%6.65wt%37.64wt%13.69wt%O20.71wt%22.13wt%16.53wt%18.55wt%Fe28.83wt%11.32wt%3.69wt%10.91wt%W30.80wt%47.10wt%29.69wt%49.62wt%

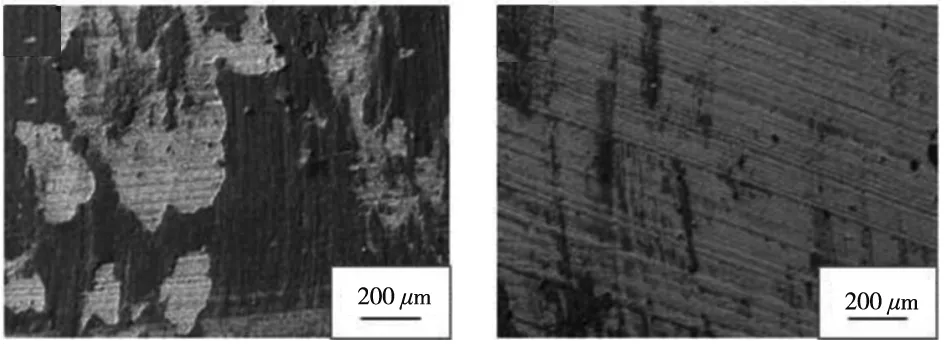

图5为刀具T0-30,T1-20,T1-30和T1-40经过40min摩擦后摩擦界面的SEM图。从图5中可以发现在30N的摩擦载荷下刀具T0的摩擦表面存在明显的划痕。刀具T1在不同的载荷下经过摩擦后,其表面的形貌有显著的差异,在20N的载荷下刀具T1的摩擦表面仅粘附有极少量的残留物,而在30N和40N的摩擦载荷下刀具T1的摩擦表面有大量的残留物。

同样的,为了确定刀具T0和T1摩擦表面的元素成分和含量,通过能谱仪对其进行分析,结果如表3所示。从表3中可以看出,在20N的摩擦载荷下刀具T1摩擦表面的C元素含量仅为6.38wt%,Ti元素含量为47.61wt%,与刀具T0-30摩擦表面的C和Ti元素含量进行对比,表明在20N的摩擦载荷下刀具T1的石墨烯胶黏涂层已经完全脱落,但其表面的TiN和TiCN涂层保存较完整。

(a) 刀具T0-30 (b) 刀具T1-20

(c) 刀具T1-30 (d) 刀具T1-30 图5 刀具摩擦表面的SEM图

虽然在30N和40N的摩擦载荷下刀具T1摩擦表面均有大面积的残留物,但刀具T1-30摩擦表面的主要成分是C元素,而刀具T1-40摩擦表面主要成分却是Fe元素,再与刀具T0-30摩擦表面C元素成分比重做对比,说明只有在30N的摩擦载荷下刀具T1表面存留有石墨烯胶黏涂层。

表3 刀具表面成分比例

2.2 石墨烯胶黏涂层的摩擦实验结果

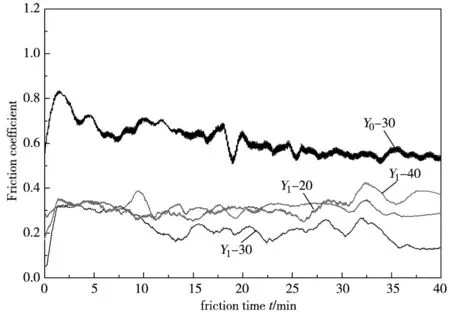

图6为刀具Y0-30,Y1-20,Y1-30和Y1-40在不同压力下摩擦系数随时间变化的曲线。从图6中可以看出,石墨烯胶黏涂层对刀具Y1的减摩效果十分明显,摩擦系数从0.6降到了0.3附近。在20N、30N和40N的摩擦载荷下,刀具Y1的摩擦系数在8min之前并无大的差异,8min以后摩擦系数随着压力的增大呈现先减小后增大的规律。

图6 不同载荷下刀具Y0和Y1的摩擦系数随时间变化曲线

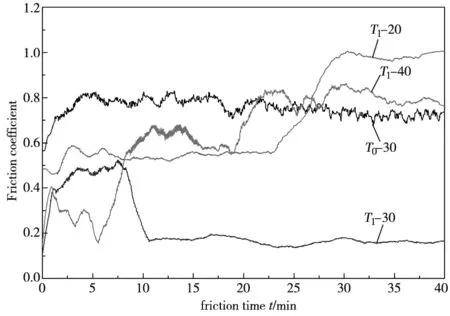

图7为刀具T0-30,T1-20,T1-30和T1-40在不同压力下摩擦系数随时间变化的曲线。从图7中同样可以看出,石墨烯胶黏涂层对刀具T1的减摩也起到了积极的作用。在20N、30N和40N的摩擦载荷下,刀具T1的摩擦系数在8min之前随着压力的增大而减小,但其中在40N的摩擦载荷下刀具T1的摩擦系数波动较大。刀具T1经过8min的磨合以后,其摩擦系数随着载荷的增大呈现先减小后增大的规律,并且在30N的摩擦载荷下刀具T1的摩擦系数降到了0.2以下。

图7 不同载荷下刀具T0和T1的摩擦系数随时间变化曲线

3 讨论

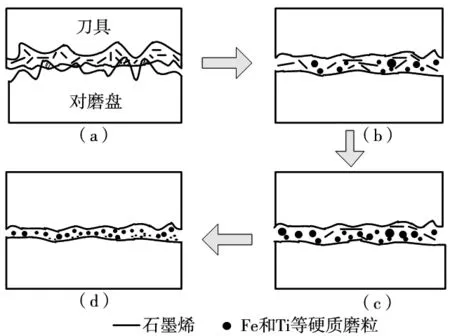

图8为石墨烯胶黏涂层刀具摩擦过程示意图。摩擦初始阶段,如图8a所示,对摩盘表面的微凸起会直接挤压刀具表面涂层,石墨烯胶黏涂层被对摩盘的微凸起不断地刮落形成二体磨粒磨损。经过一段时间的磨合后,刀具和摩擦盘之间会形成石墨烯和Fe元素等硬质颗粒所构成的固体混合减磨层如图8b所示。随着摩擦的进行,固体混合减磨层中的Fe等硬质颗粒对刀具表面造成三体磨粒磨损,摩擦过程中刀具表面涂层逐渐剥落,并且固体混合减磨层中的石墨烯含量也会不断地减少如图8c所示直到被完全排挤出对摩界面如图8d所示。

摩擦过程中刀具表面与对磨盘的接触属于弹塑性接触。弹塑性接触表面的实际接触面积与载荷成正比[17],表面接触间隙随着载荷的增大而减小。在20N的摩擦载荷下,刀具与对磨盘之间存在大的表面接触间隙,刀具表面被刮落的石墨烯能够轻易进入对摩界面,但对摩盘微凸起和硬质磨粒也容易将石墨烯胶黏涂层排挤出对摩界面,不利于石墨烯的存留;在30N的摩擦载荷下,合适的表面接触间隙和载荷,使得石墨烯容易进入并存留在对摩界面,稳定的发挥其减磨作用;在40N的摩擦载荷下,表面接触间隙进一步减小,刀具表面脱落的石墨烯胶黏涂层不易进入对摩界面,并且载荷的增大促使磨粒磨损加剧,导致涂层加速剥落,最终发生失效,并且剧烈的磨粒磨损会将固体混合减磨层中的石墨烯不断地排挤出摩擦界面,导致摩擦系数增大。因此,正常磨损阶段,石墨烯胶黏涂层刀具的摩擦系数随着摩擦载荷的增大呈现先减小后增大的规律。

刀具T1基体的原始表面存在TiN和TiCN涂层,高硬度的TiN和TiCN颗粒进入对摩界面后会加剧磨粒磨损对刀具表面的摩擦作用,刀具表面石墨烯胶黏涂层将会迅速脱落,导致石墨烯胶黏涂层快速失效,摩擦系数增大。因此,在相同的摩擦时间内刀具T1的摩擦系数比Y1的摩擦系数波动大。

图8 石墨烯胶黏涂层刀具摩擦过程示意图

4 结论

本文通过胶黏涂层法在硬质合金刀具表面制备了石墨烯胶黏涂层,经过测定摩擦系数,观测刀具表面的形貌以及分析摩擦表面元素成分,可以得到以下结论:

(1)胶黏涂层法制备石墨烯涂层可行,并且石墨烯胶黏涂层能够降低硬质合金刀具的摩擦系数,起到了抗磨减损的作用;

(2)在20~40N正载荷下,石墨烯胶黏涂层刀具的摩擦系数随着载荷增大呈现先减小后增大的规律,在30N的摩擦载荷下石墨烯胶黏涂层的减摩效果和稳定性最好。

(3)刀具T1表面的TiN和TiCN涂层影响石墨烯胶黏涂层减磨过程的稳定性,因此在不同摩擦载荷下刀具Y1的摩擦系数稳定性优于刀具T1。