分布式驱动电动汽车电液复合ABS控制研究*

2019-11-26潘劲潘浩裴晓飞陈祯福张杰

潘劲 潘浩 裴晓飞 陈祯福 张杰

(1.浙江万向精工有限公司,杭州 311202;2.武汉理工大学,现代汽车零部件湖北省重点实验室,武汉 430070;3.武汉理工大学,汽车工程学院,武汉 430070)

1 前言

电液复合制动由电机回馈制动和液压制动组成,是电动汽车提高续驶里程和优化制动安全性能的关键技术[1]。分布式驱动电动汽车可为每个车轮提供可调易控、高精度的回馈制动力矩,是研究电液复合ABS 控制的理想载体。电液复合ABS 可以充分利用电机制动响应快、控制准的特点,具备以下潜在优势:通过目标制动力矩的精确响应,提高滑移率控制精度;液压制动力矩可以在ABS受控时间内维持在稳定范围,减少液压制动执行器工作状态的频繁切换;回收部分制动能量,改善车辆能量利用率和续驶里程。

很多学者在新能源汽车的电液复合ABS 控制领域做了大量的研究工作。Tur等[2]设计了一种由直流无刷电机参与的再生ABS,在紧急制动工况下的控制效果明显优于传统液压ABS。Peng 等[3]针对混合动力汽车提出复合ABS 方案,基于逻辑门控制实现液压制动,利用模糊控制动态调节再生制动。赵国柱等[4]提出一种融合电机再生制动的低速ABS 控制方法,基于模糊逻辑完成滑移率的动态跟踪。金贤建等[5]提出一种基于滑模变结构的并联HEV防抱死制动和再生制动协调控制策略,回馈制动力矩受控于模糊逻辑动态调节策略。Oleksowicz[6-7]分析了再生制动和防抱死制动之间存在的潜在制约关系,针对后轴驱动电动汽车设计了3种防抱死制动力矩分配策略。赵治国等[8]针对四驱混合动力汽车设计了协调防抱死控制策略,当判断抱死情况即将发生时,维持当前再生制动力矩,调节液压制动力矩来完成滑移率控制。Wang[9]以获取最优滑移率为目的,为复合ABS设计了一种鲁棒控制器,并基于李雅普诺夫方法验证控制器的稳定性。

对于分布式驱动电动汽车的复合ABS 技术,Solliec[10]针对后轮轮毂电机驱动汽车,提出了前轮纯液压ABS 和后轮复合ABS 的组合防抱死控制策略。杨鹏飞等[11]针对四轮轮毂电机驱动汽车,设计了由上层滑模广义力控制和下层二次规划法优化分配组成的复合ABS 分层控制器。Ivanov[12-13]围绕轮边电机驱动汽车提出一种由前馈控制和反馈控制组成的连续滑移率控制策略,期望制动力矩由再生制动和液压制动共同完成。Huang[14]提出了一种基于非线性模型预测控制的复合制动协调控制器,根据期望车速跟随和制动能量回收最大化两个目标构建成本函数,以车轮滑移率为约束,以制动安全性为优化目标搜索全局最优解。

本文提出电液复合ABS的分层控制结构,在车轮滑移率控制中,根据车轮运动状态确定各轮的期望制动力矩,在多模式力矩分配控制中,实现四轮液压制动与回馈制动力矩的协调分配,并通过联合仿真完成复合ABS策略的可行性验证。

2 总体控制策略

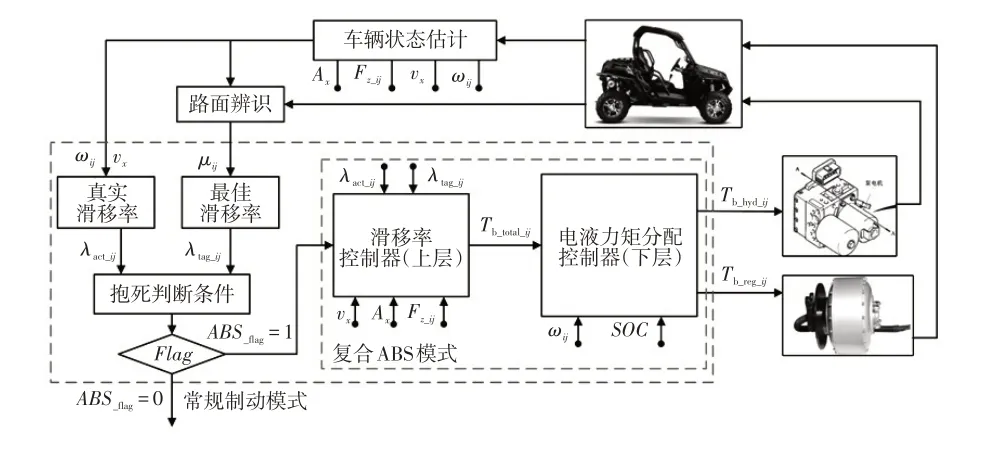

电液复合ABS控制的总体框架分为4个部分,包括车辆状态与路面识别模块、制动模式判断模块、滑移率控制模块、电液制动力矩分配模块,如图1所示。首先,在车辆状态和路面识别模块中分别估计纵向参考车速和路面附着系数,以便获得实际滑移率和理想滑移率。纵向车速估计和路面识别方法可参考文献[15]、文献[16],这里假设参考车速和路面附着系数已知。然后,在制动模式判断模块中,确定当前是否触发ABS 功能,并输出相应的标志位。一旦进入ABS控制,车轮的实际滑移率需始终保持在目标值附近,为此,采用分层控制结构。其中:滑移率跟随模块为上位控制器,获得各车轮总的制动力矩需求;电液制动力矩分配模块为下位控制器,根据车辆行驶状态、电机和电池工作特性,将车轮总制动力矩合理分配为电机回馈力矩和液压制动力矩,并分别通过CAN总线发送给轮毂电机控制器和电液制动控制器,最终由分布式驱动电动汽车的底层执行机构实现力矩控制指令。

图1 复合ABS控制结构示意

3 上层滑移率控制

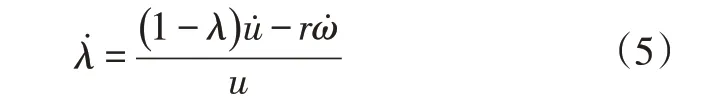

上层滑移率控制器的输入为目标滑移率与实际滑移率之间的偏差,输出为轮边所需的总制动力矩。本文参考文献[11]、文献[17]采用广泛使用的滑模控制,定义滑模面s为滑移率偏差e(t):

式中,λdes为目标滑移率,与路面附着条件有关;λ为实际滑移率。

实际滑移率的定义式为:

式中,u为参考车速;r为车轮半径;ω为车轮转动角速度。

此外,对滑模面进行修正,引入积分项,以削弱外部扰动的影响,改进后的滑模面为:

式中,c>0为积分常数;t为系统运行时间。

当系统在滑模面运动时,满足以下关系:

对式(2)求导后,得:

同时,根据车轮旋转的动力学方程,有:

式中,Fz为车轮垂向载荷;Iw为车轮转动惯量;μ为路面附着系数;Tbrk为轮边制动力矩。

联立式(4)~式(6),滑模面存在以下形式:

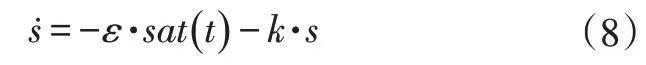

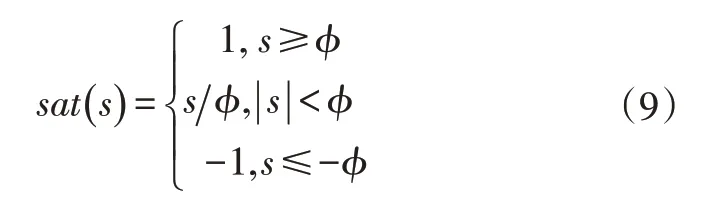

采用带有饱和函数的指数趋近律,可表达为:

式中,k·s为指数项,保证系统状态迅速到达滑动模态;sat(s)为饱和函数,具体形式为:

式中,φ为边界层厚度。

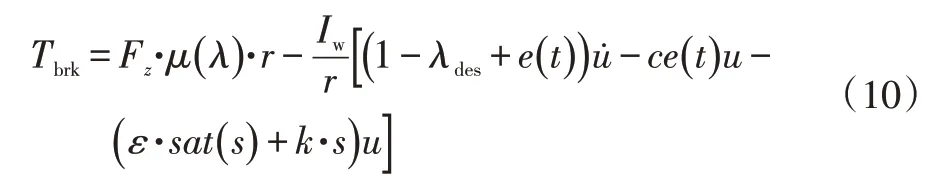

因此,结合式(7)~式(9),可得车轮制动力矩的表达式为:

从式(10)可以看出,车轮制动力矩与路面附着条件、滑移率偏差、参考车速和车轮垂向载荷有关。通过调整积分系数c、边界层厚度φ、趋近律系数ε和k,能够使系统状态快速到达滑模面,并消除滑模面两侧的抖振,实现滑移率控制目标。

4 下层制动力矩分配控制

4.1 力矩分配总体设计

对于分布式驱动电动汽车而言,单轮回馈制动能力有限,同时,回馈力矩受车速、电机工作特性、电池充电功率及荷电状态(State Of Charge,SOC)等多重因素影响。因此,下层制动力矩分配策略的总体设计思路为:

a.液压制动力矩提供绝大部分的目标力矩,并在控制过程中尽量稳定在一定值,避免液压制动力矩的高频、大幅度波动。

b.电机回馈制动力矩补偿目标力矩的剩余部分,如果上层滑移率控制器输出的总制动力矩出现变化,优先选择电机回馈力矩进行快速调节,从而满足目标力矩的动态需求。

为此,基础液压力矩Thyd_wen应该设置在总制动力矩稳态值附近,最大限度减少液压制动力矩在滑模控制中的变化:

式中,μmax为路面峰值附着系数。

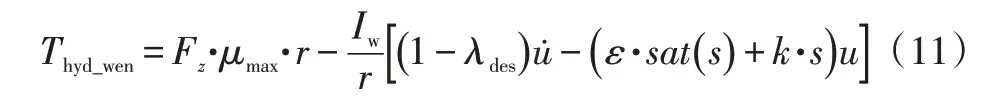

一次电液复合ABS 的制动力矩变化曲线如图2 所示,由图2可知,在ABS控制过程中,回馈制动力矩始终跟随总需求力矩进行调节,而液压制动力矩只在回馈制动力矩到达最大限值后才发生变化。

图2 复合ABS制动时力矩变化示意

4.2 液压制动力矩阶梯增减逻辑

为了降低目标液压制动力矩频繁调节对滑移率控制的影响,保证制动过程的舒适性,本文参考传统ABS中的阶梯增/减压逻辑[18],设置了增/减矩门限值。对于总制动力矩增大/减小的工况,当回馈制动力矩达到最大值/最小值后,只有当计算出的液压制动力矩补偿值大于增矩/减矩门限ΔTincr/ΔTdecr的绝对值后,液压制动力矩值才增大/减小,否则保持不变。

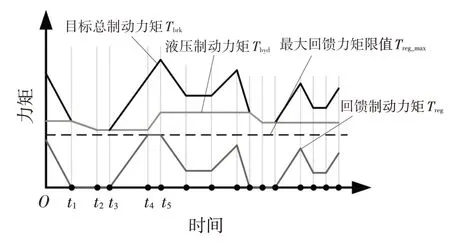

图3 显示了典型的液压制动力矩调节过程,包括5种常见的调节情况,即快速增加、缓慢增加、快速减小、缓慢减小以及轻微波动。图3中,Tint为计算出的液压制动力矩补偿值,Tmod为阶梯增减逻辑修正后的液压制动力矩补偿值。

图3 液压制动力矩阶梯增/减压示意

t0~t1为缓降阶段,t2~t3为缓增阶段,此时的力矩需求增大或减小速度较慢,只有当力矩变化值到达相应的门限值后才进行一次动作,呈现明显的阶梯变化。

t3~t4为快增阶段,t5~t6为快减阶段,此时的力矩需求在短时间内快速调节,力矩变化值很容易到达门限值,呈现连续阶梯变化,Tmod输出曲线与Tint输出曲线间重合度较好,说明阶梯增减逻辑能满足力矩的快速变化。

t1~t2为力矩轻微波动阶段,此时的力矩需求总体稳定在某个范围内,并伴有小幅波动,但其中绝大多数波动没有到达力矩变化门限值,阶梯逻辑会作出力矩保持原值不变的判断,Tmod输出曲线相对平稳,说明阶梯增减逻辑可以消除液压制动力矩补偿值中的波动,避免执行器工作状态的频繁切换。

4.3 力矩分配的模式切换

为了实现液压制动力矩和电机回馈力矩间协调定量的分配,本文借鉴有限状态机理论以及传统ABS的逻辑门限值控制,将复合ABS的电液力矩分配划分为7种模式。

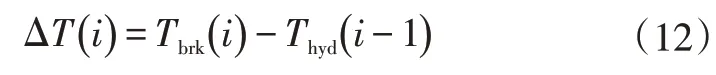

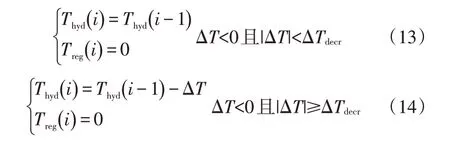

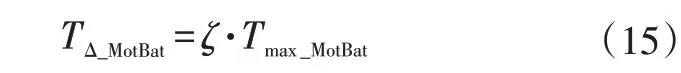

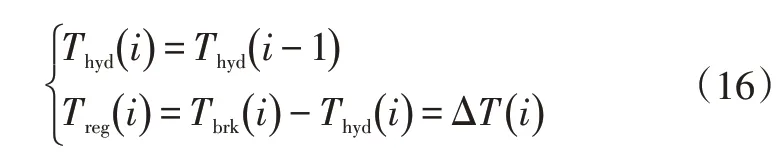

首先,定义当前的目标制动力矩Tbrk与前一时刻液压制动力矩Thyd的差值为力矩调节需求量ΔT:

根据力矩调节需求量的大小,可将力矩分配划分为两类情况讨论,即ΔT<0和ΔT≥0。

4.3.1 力矩调节需求量为负

此时的目标制动力矩需求正在快速下降,即使回馈制动完全退出,前一时刻的液压制动力矩仍然过大,因此液压制动必须减小以跟随总制动力矩的变化。根据力矩调节需求量与液压制动减矩门限值间的关系制定规则:

4.3.2 力矩调节需求量为非负

此时的目标制动力矩需求增大,电机回馈制动力矩优先调节以满足总力矩需求的变化,但是回馈制动力矩受多因素制约,存在最大值Tmax_MotBat。此外,为了避免回馈制动力矩长期工作在最大值状态,设置调节系数ζ,使回馈制动力矩调节有一定预留量。定义回馈制动力矩调节最大值TΔ_MotBat,以预留一定的回馈制动力矩调节空间给下一个控制周期,充分利用回馈制动快速响应的特点:

因此,根据ζ、ΔT、Tmax_MotBat和TΔ_MotBat的关系可以制定以下5种规则:

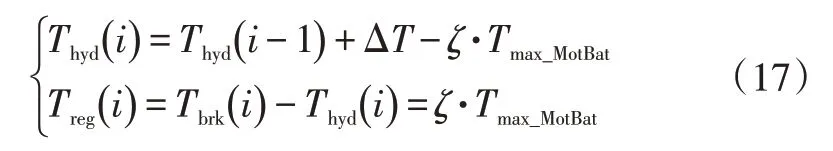

a.0≤T<ζ·Tmax_MotBat时:

b.ζ·Tmax_MotBat≤ΔT<Tmax_MotBat且ΔT-ζ·Tmax_MotBat≥ΔTincr时:

c.ζ·Tmax_MotBat≤ΔT<Tmax_MotBat且ΔT-ζ·Tmax_MotBat<ΔTincr时:

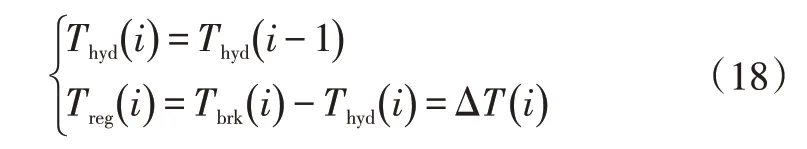

d.Tmax_MotBat≤ΔT且ΔT-Tmax_MotBat≥ΔTincr时:

e.ΔT≥0且Tmax_MotBat≤ΔT且ΔT-Tmax_MotBat<ΔTincr时:

综上所述,下位控制器根据调节系数、力矩调节需求量、回馈制动力矩最大值以及液压制动减矩门限值等参数之间的关系,开展制动模式切换。

5 仿真验证

对电液复合防抱死控制策略开展包括多模式力矩分配和高、低附着路面下的ABS仿真研究。分布式驱动整车动力学模型选取CarSim 中的B 级车,电控制动(Electronic Controlled Braking,ECB)系统液压执行器模型参照文献[19]中的系统结构在AMESim 中搭建,多模式力矩分配模块在Stateflow 中搭建,其余模块在Simulink环境中完成。

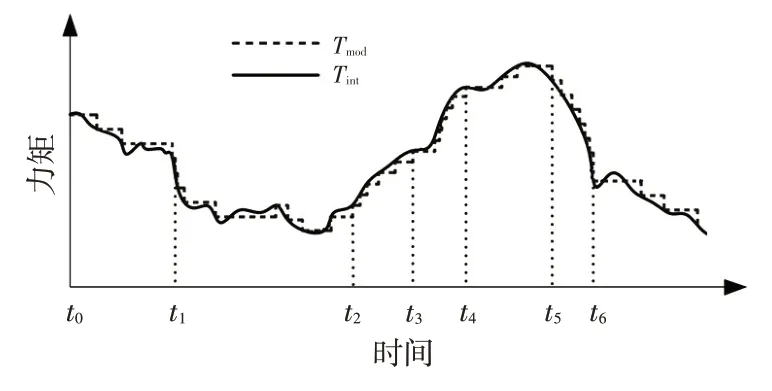

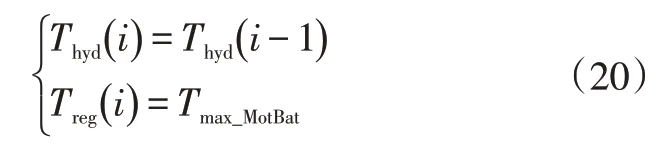

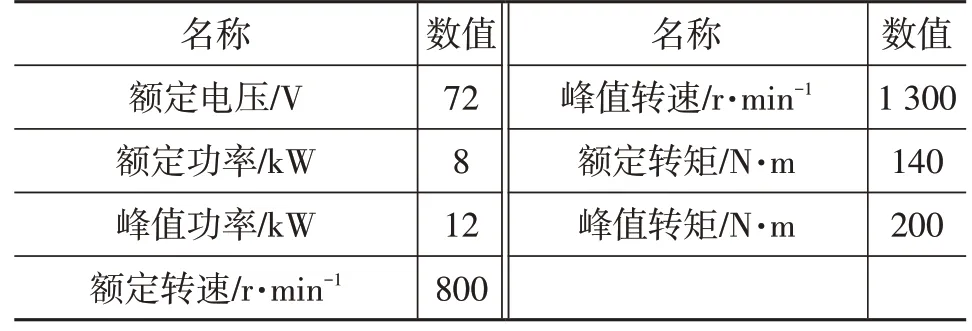

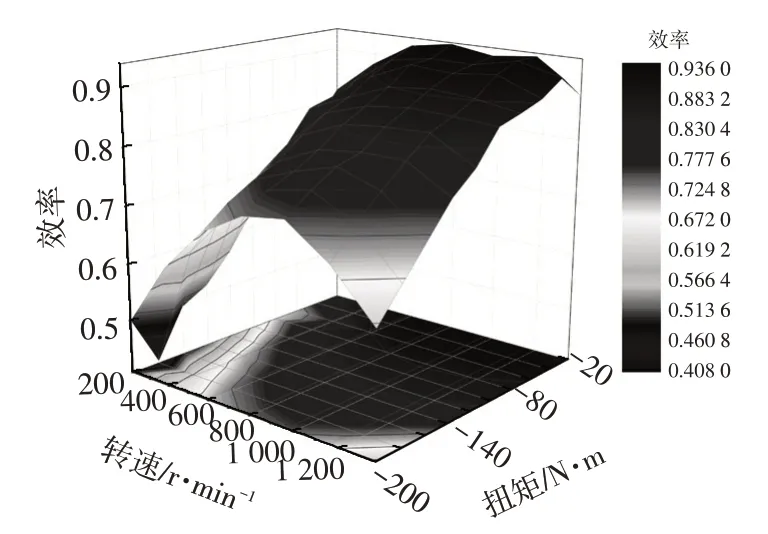

此外,本文中轮毂电机采用无刷直流(Brushless Direct Current,BLDC)电机,参数如表1 所示。仿真中的电机模型基于试验数据采用三维查表方式搭建。通过图4 所示的电机输出特性图获取其在特定转速和转矩输出下的工作效率。考虑到轮毂电机直接驱动车轮转动,因此在电机模型中默认电机输出转速即为车轮轮速。

表1 轮毂电机参数

图4 轮毂电机特性图

5.1 下层力矩分配控制策略验证

为验证电液复合制动力矩分配的控制效果,进行如下的工况设置:路面附着系数为0.4,初始车速为72 km/h,期望滑移率为0.14~0.17。

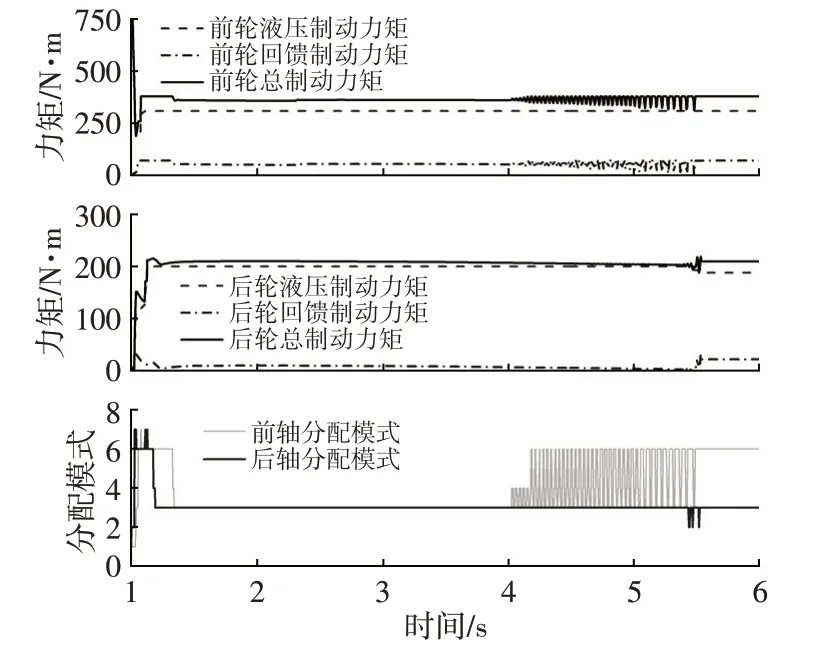

如图5 所示为下层控制策略对应的制动力矩分配曲线。从图5可以看出,对于多模式电液复合制动力矩分配,当滑移率进入稳态阶段,力矩分配模式会稳定在某一状态,总制动力矩和前、后制动力矩也维持在稳定值,一旦总制动力矩目标值出现波动,回馈制动力矩可以迅速调节满足需求。

图5 基于模式切换的电液制动力矩分配变化曲线

5.2 高附着路面复合ABS仿真分析

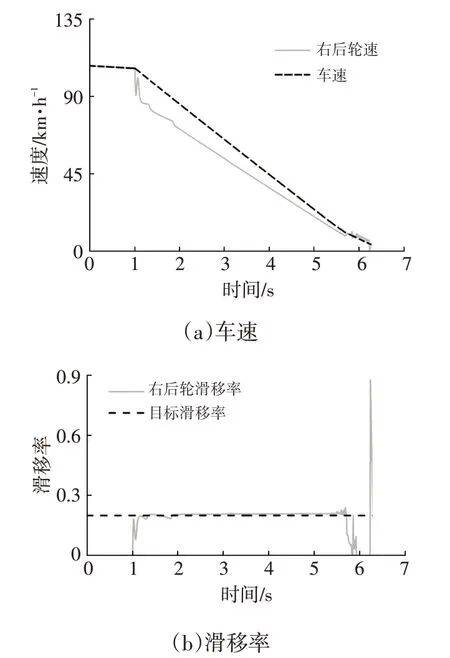

在高附着路面条件下(附着系数为0.8),将期望滑移率设为0.15~0.17,进行初速度为108 km/h的电液复合ABS 制动仿真,结果如图6 所示。由图6b 可知,在防抱死控制介入后,滑移率曲线经过短暂抖动后进入稳定状态,直至车速低于10 km/h后退出防抱死控制。由图6c可知,高速工况下复合ABS的制动力矩大部分由液压制动提供,由于力矩受限,电机回馈制动力矩相对很小。仿真结果表明:通过电机回馈制动和液压制动的协调分配,电液复合ABS策略能够实现精准的滑移率控制。

图6 高附着路面下108 km/h电液复合ABS仿真结果

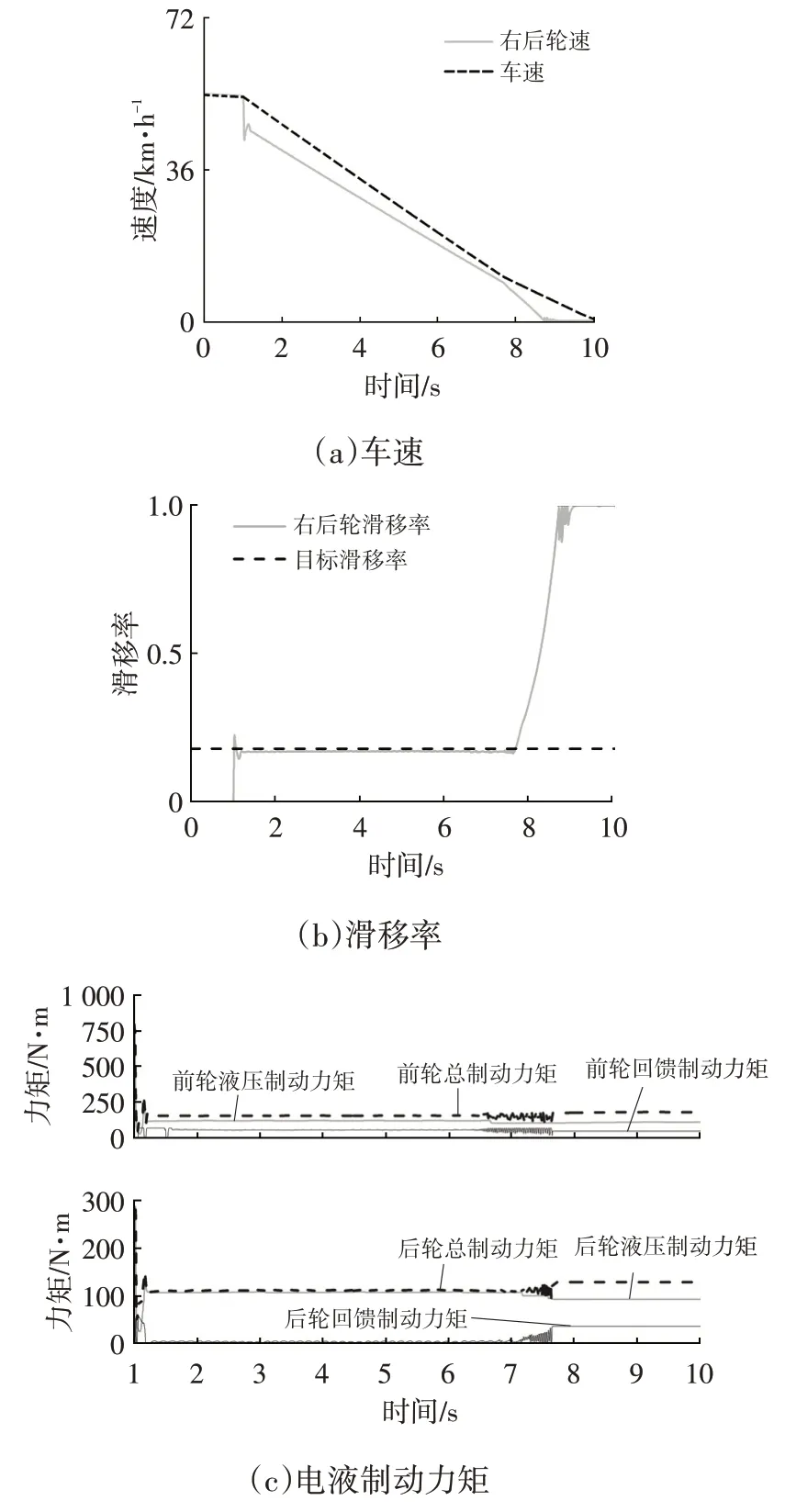

5.3 低附着路面复合ABS仿真分析

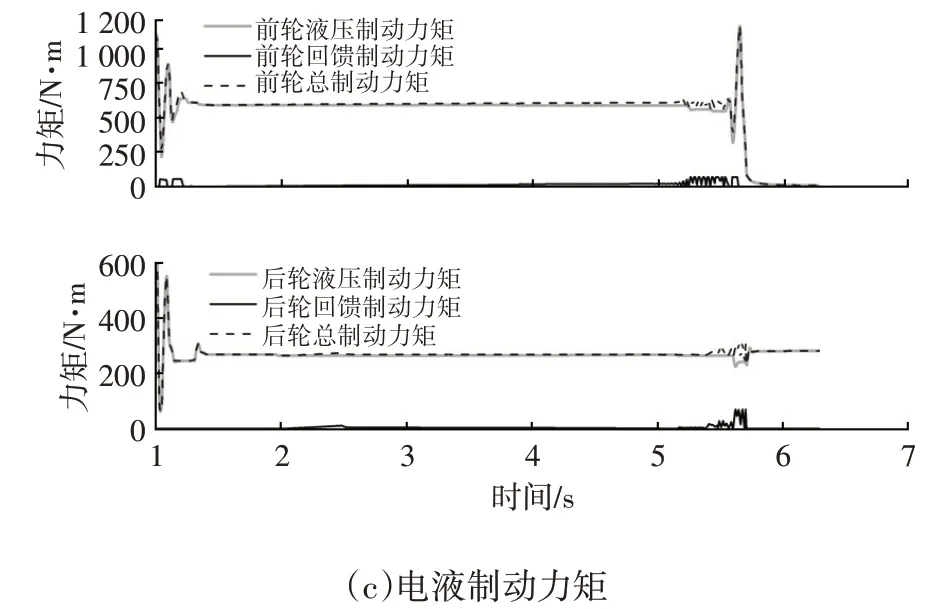

在附着系数为0.2 的低附着路面条件下,将期望滑移率设为0.12~0.14,初速度为54 km/h 的电液复合ABS 仿真结果如图7 所示。由图7b 可知,在第1.5 s 时滑移率经过约0.5 s 的轻微抖动后进入稳态阶段,并能够维持在0.12~0.14 的理想值区间内。从图7c 中可以看出,在ABS 触发后的0.5 s 内液压制动力矩有短期振荡,这是由于ABS 启动后液压制动力矩目标值迅速下降,液压系统滞后引发制动力矩跟随上的波动,当总制动力矩进入稳态值之后,电机回馈制动力矩和液压制动力矩均保持在一定的稳定区间内。此外,滑移率控制进入滑模面之后,由于外界干扰使得总制动力矩出现了一段时间的小幅波动,此时对应的电机回馈制动在可调范围内快速变化,从而使液压制动力矩保持稳定值。7 s 后,由于车速低于10 km/h,系统退出防抱死控制。对比图6c 和7c 可以看出,相较于低附着路面工况,高附着路面工况下的电液制动力矩曲线在动态调节时没有出现高频低附抖振,这是因为高附路面的制动力矩抗干扰能量更强,制动力矩的微调不易引起滑移率的抖振,进而制动力矩曲线稳态区域更为平滑。

6 结束语

本文围绕面向防抱死制动的电液复合制动协调控制策略,充分利用分布式电动汽车四轮回馈制动和液压制动均独立可调的优点,设计了由基于积分滑模的滑移率控制和基于模式切换的力矩分配控制构成的分层策略。多种工况下复合ABS 的仿真结果表明:所提出的复合防抱死控制策略可以提高滑移率控制精度,减小液压制动执行器工作状态的调节频率,为先进控制算法在防抱死系统上的应用进行了有益尝试。未来考虑在分布式驱动试验车上进一步完成复合ABS 的道路测试。

图7 低附着路面下54 km/h电液复合ABS仿真结果