高精度惯性测量系统热应力分析与优化设计

2019-11-20陆俊清

邱 东,陆俊清,穆 杰,刘 明

(湖北航天技术研究院总体设计所,武汉 430040)

随着惯性测量技术的发展,国内外对惯性测量系统性能有着越来越高的要求。对于高精度捷联式惯性测量系统而言,加速度计、陀螺及其安装载体(本文称为本体骨架)组合形成理想刚体能实现最优的稳定结构,具有更小的数学解算误差。但是理想刚体是无法实现的,类似应力应变等因素导致的惯性仪表间正交误差(下文简称“安装误差”)的变化给惯性测量系统性能带来明显影响。对于中等精度惯导系统来说,安装误差对系统精度的影响较小,15″的安装误差变化量在仅敏感地球自转角速度的条件下,等效陀螺漂移不超过0.0011(°)/h;但对于使用优于0.001(°)/h 精度的陀螺的高精度惯性测量系统而言,安装误差变化量所等效的常值陀螺漂移就是影响系统精度不容忽视的一个因素。随着惯性测量系统精度的不断提高,类似安装误差变化量等可能导致微小误差的结构因素对导航精度的影响逐步受到重视。

惯性测量系统结构的应力应变来源主要包括振动冲击条件下的外力作用、热环境下的结构热应力、工作环境下的应力释放等。根据生产实践,高精度惯性测量系统性能受到温度因素的显著影响,高精度惯性测量系统结构设计必须对热力学因素进行分析。

使用有限元软件进行热力学仿真分析是结构优化的有效手段。文献[1]提出了一种修正惯性平台热仿真边界条件的方法;文献[2-3]分别对光纤陀螺组合和惯性平台展开热仿真研究以优化系统的热环境;文献[4-7]提出了结构件热-应力耦合的有限元仿真方法;文献[8]提出了惯性导航设备结构仿真及优化的方法。

本文依据热力学原理结合某高精度光纤陀螺惯性系统仪表安装误差稳定性超差的例子分析热环境因素对惯性测量系统结构稳定性的影响。通过有限元仿真手段进行结构热-应力耦合分析,同时以减小安装误差变化量为目的开展惯组结构优化设计,有效减小热应力因素对高精度惯性测量系统精度的影响。

1 惯性测量系统的热特性分析

本体骨架与加速度计、陀螺环体等组成的结构件在文中统一简称为本体结构。本体结构是惯性测量系统的核心构件。由于本体骨架提供加速度计和陀螺的安装平面,本体结构的热应力是影响陀螺与加速度计安装误差变化量的直接因素。

惯性测量系统的主要热源包括各类信号处理电路、电源装置等。一般来说为了保证惯性仪表的热隔离,电源装置和大部分信号处理电路放置在本体结构外部,与本体结构没有直接连接关系,其与本体结构之间的热传递以热辐射为主,但也不能排除部分信号处理电路需与本体结构固连,部分高精度惯性系统还会采用旋转调制方案,使本体结构存在与基座框架的相对运动,形成局部热对流。因此惯性系统本体结构的热来源主要包括内部电路板的热传导和外部热源的辐射、对流换热。

本体结构中一般需要包括承力结构件和敏感输出器件,由于对热、力、磁等性能的要求不同,各部件需采用不同类型的材料[9-10],且分开加工制作。工作状况下,热源的热量传递到本体结构,本体结构因为自身结构特点和各部件材料热膨胀系数差异会存在温度梯度,且由于各部件的线膨胀系数不同,本体结构中会产生热应力;同时在产品寿命周期内存在不同工作环境,外部温度不同和材料器件特性退化,也会使产品内部热平衡过程及结果出现差异。

2 惯性测量系统热力学仿真分析

2.1 热分析一般性原理

本文首先列举惯性测量系统工作环境下各热传递方式适用的热力学定律,再在此基础上就主要部件的热传递方式进行分析。

热传导、热对流、热辐射是热传递的主要方式。热传导遵循傅里叶定律,傅里叶定律用热流密度QT表示时形式如下:

式中:Q T为热流密度,单位为 W/m2;K为导热系数,单位为W/(m×℃);dt/dx为沿x方向的温度梯度。

对于试验系统与环境间温差不大于25℃的自然对流,热流密度可以用牛顿冷却方程来计算:

式中:h为对流换热系数,单位为 W/m2×℃;TA为试验系统表面的温度;T B为周围流体的温度。

物体表面热辐射遵循Stefan-Boltzmann定律:

式中:Q为热流率;ε为吸收率;σ为Stefan-Boltzmann常数, 约为5.67×10-8W/m2×K4;A为辐射面面积,T为物体表面绝对温度。

物体表面相互之间的热辐射计算方程为:

式中:A1为辐射面1 的面积;F12为辐射面间的形状系数;T1为辐射面1 的绝对温度;T2为辐射面2 的绝对温度。

某高精度光纤陀螺惯性测量系统中,本体结构的主要部件有本体骨架、陀螺环体、固定端盖和电路支撑板等。其中本体骨架与陀螺环体、固定端盖、电路支撑板均直接连接,其热传递的主要方式是热传导。

该惯性测量系统采用本体结构旋转调制的方案,旋转调制时本体结构与基座框架存在相互运动,本体骨架、前端盖、后端盖等的外表面存在热辐射以及与周围空气的对流换热。

本体骨架内表面和电路支撑板构成了密闭空间,密闭空间内空气无流动,热传递以表面间辐射换热为主。由于惯性测量系统各部件温升较小,热辐射对系统温度场的影响予以忽略。

2.2 结构温度场分析

上文已述,本体结构的热应力是影响陀螺与加速度计安装误差稳定性的直接因素,热应力来源于结构的温度梯度和各部件线膨胀系数的不同。本文先分析本体结构的温度场分布,再探讨各部件材料性能对本体结构热应力的影响机理。

对某光纤陀螺惯性测量系统本体结构进行温度场仿真分析,该本体结构一侧端面与主要热源信号处理板、电源装置通过支撑板固连,其结构如图1所示。

图1 本体结构示意图 Fig.1 Schematic of the body structure

由于对热、力、磁等性能的要求不同,本体结构各部件需要采用不同类型的材料。因轻质化和强度的要求,本体骨架采用铝合金制造;由于磁屏蔽和结构强度的要求,陀螺部件使用具有磁防护性能的铁磁合金材料。

本文将本体结构各部件材料的主要参数列于表中,如表1所示。

表1 本体结构主要部件采用的材料及其主要参数(20℃~100℃) Tab.1 Materials used for the main components of body structure and their main parameters (20℃~100℃)

基于惯性组件工作的实际情况(环境温度20℃,持续工作280 min),使用有限元分析软件ANSYS 对本体结构进行建模分析,设定如下加载条件:

1)信号处理板、电源装置包络在本体结构的密闭空间内,根据能量守恒定律,其产生的热量绝大部分传导给本体骨架,本仿真模型将其热输入作为载荷直接加载在支撑板与本体骨架的连接区域上;

2)在惯性组件正常工作条件下,测量并记录多组本体结构随时间变化的温度场,根据实测温度场结果确定对流换热系数,修正热交换边界条件。通过理论分析结合试验验证,将仿真模型本体骨架、前端盖、后端盖等部件外表面的空气对流换热系数设为8.3 W/(m2·℃)。

仿真得到如图2所示的温度场云图。

图2表明,连续工作280 min,本体结构各部位平均温度变化量约为7.3℃,结构内部温差约2.7℃。

图2 温度场云图 Fig.2 Cloud image of temperature field

本体结构沿Y 方向有着明显的温度梯度。该温度梯度的形成主要有两方面原因:

1)主要热源位于Y 轴负方向,其热量通过热传导的方式传递给本体骨架位于Y 轴负方向的端面,本体骨架沿Y 轴方向的热传递效率是造成温度梯度的直接原因;

2)本体结构输入的热量沿Y 轴方向传递的过程中,受到了类似位于X 轴正向的缺口等结构特征的阻碍。

同时本体结构陀螺安装面热量由结构外围向中心传导,X、Y 陀螺安装接口处热量由本体骨架向陀螺传导,因此如图2所示,陀螺安装面沿X 方向的温度梯度呈现出外围温度高,靠近中心温度低的特点,其最大温差不超过0.6℃。

2.3 热应力分析

结合本体结构各部件的材料特性和温度场分布进行初步分析,引发本体骨架加速度计安装平面形变的应力来源包括:本体骨架因自身的温度梯度产生的应力;本体骨架与其关联部件热膨胀程度差异产生的应力。

从图2可知,惯性组件在长时间连续工作中,受热传递的影响,本体骨架存在着沿Y 轴正向温度递减的温度梯度,结合图1所示的本体骨架结构特征,本体骨架Y 轴负向部分因热膨胀程度高于Y 轴正向部分,会导致Y 加速度计安装平面水平姿态变化等问题。

从表1可知,本体骨架与陀螺、端盖等部件材料线膨胀系数之间存在很大的差异,陀螺环体使用的1J50 铁镍合金的线膨胀系数是本体骨架使用的ZL101A 铝合金的41%,端盖使用的45 号钢是ZL101A铝合金的56%。

以本体骨架与陀螺环体螺纹连接区域为例进行分析,根据热膨胀公式计算,本体骨架的受热膨胀尺寸为Δl1=Δt1·α1·l,陀螺环体的受热膨胀尺寸为 Δl2=Δt2·α2·l,其中:Δt1、α1、l分别为连接区域本体骨架的温度变化值、ZL101A 线膨胀系数、本体骨架与陀螺环体两安装螺钉之间的距离;Δt2、α2分别为连接区域陀螺环体的温度变化值、1J50 铁镍合金线膨胀系数。已知条件 Δt1≈ Δt2,α2= 0.41α1,可以得到Δl2≈ 0.41Δl1。

计算结果表明受材料线膨胀系数差异和温度差异的影响,温升状态下陀螺环体和本体骨架在连接部位因热膨胀程度差异引发的拉应力作用非常明显。

3 安装误差仿真分析与结构优化

3.1 安装误差建模分析

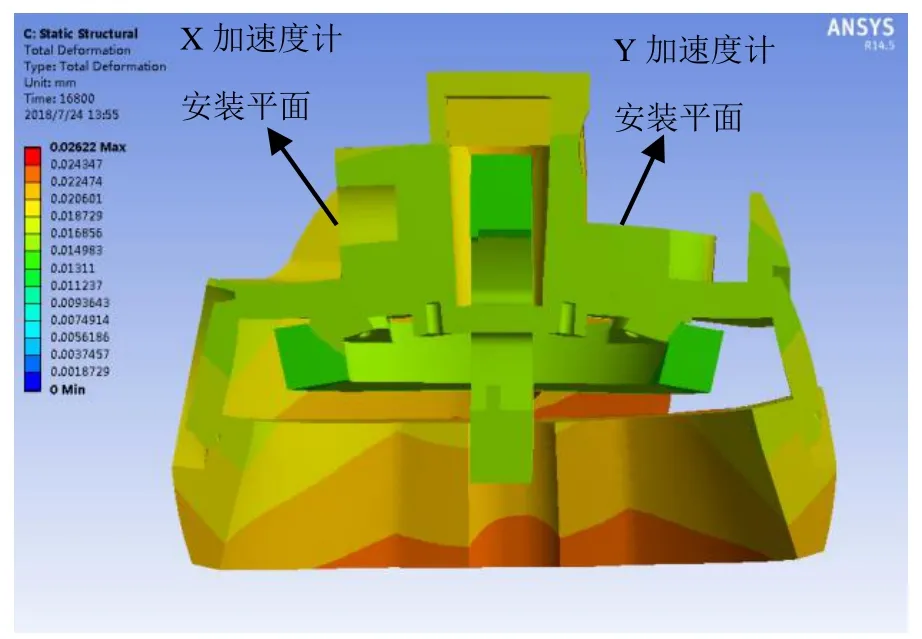

上文所述的惯性测量系统由加速度计、陀螺、本体骨架及电控盒等组成。X、Y加速度计均通过螺纹连接的固定方式安装在本体骨架上,其在连续测试中发 现Y加速度计安装误差Kxy变化量(极差)为10″,超 过允许值5″。Kxy为Y输入轴在X输入轴上的投影,X、 Y输入轴分别沿X加速度计安装平面的法线和Y加速度计安装平面的法线方向。

构建应力仿真模型,设定如下加载条件:

1)基于2.2节温度场仿真结果进行温度场-应力场耦合;

2)除本体骨架与调制机构的连接端,所有螺纹连接区域均设定螺钉端头作用区、螺纹连接区为“fixed”约束;

3)本体骨架与调制机构的连接端设定为固定约束。

分别仿真出结构沿X、Y、Z 三个方向的变形云图,总变形云图如图3所示。根据仿真结果计算出X输入轴、Y 输入轴相对于X 轴、Y 轴的方位角,并求出Kxy。同时X 输入轴、Y 输入轴与X 轴、Y 轴之间的位置关系能反映X、Y 加速度计安装平面受热变形趋势,如图4所示。

配合温度场数据等试验测试数据,优化仿真模型。计算得到的Kxy极差值为9.57″,接近于实际测试结果10″。

结合图3和图4可以直观看到,在受热膨胀情况下,陀螺、端盖等对与其连接的本体骨架部位产生的拉应力是导致Kxy变化量过大的重要原因。

图3 变形云图剖切图(变形放大5000 倍) Fig.3 Cloud image of total deformation (magnified by 5000 times)

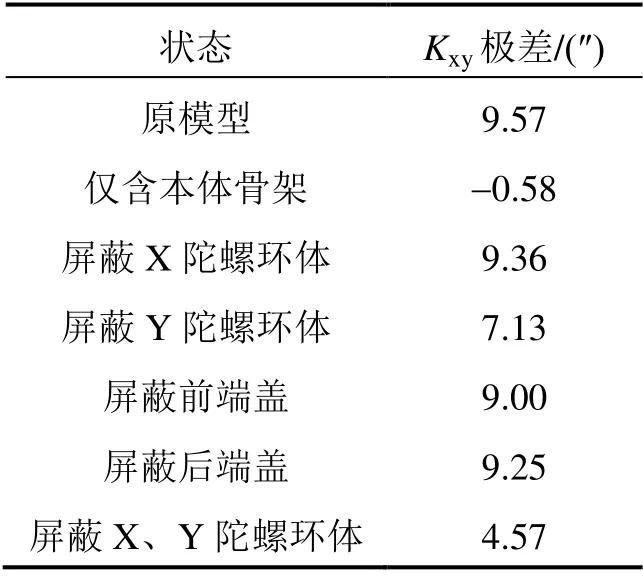

为进一步分析各部件热应力影响的程度,使用上文修正后的边界条件仿真出在原模型上分别屏蔽前端盖、后端盖、X 陀螺环体、Y 陀螺环体时的变形云图。原模型以及重建模型仿真计算得到的Kxy标定极差列表如表2所示。

图4 X 轴、Y 轴、X 输入轴、Y 输入轴位置关系简图 Fig.4 Position relation among X axis,Y axis,X input axis and Y input axis

表2 原模型不同重建模型状态下的Kxy标定极差 Tab.2 Calibration range (Kxy) under different reconstruction models of original model

对结果进行分析可以看到,因Y 陀螺环体与本体骨架连接产生的热应力是影响Kxy标定稳定性的最重要因素。造成该结果有三方面原因:首先,相比端盖部件,陀螺环体采用的铁镍合金与本体骨架材料线膨胀系数差异更大;其次,陀螺环体与本体骨架的连接部位靠近加速度计安装基面,对加速度计安装误差稳定性影响更为直接;再次,在具体尺寸设计上,Y 陀螺环体与本体骨架螺纹连接间距为X陀螺环体与本体骨架螺纹连接间距的两倍,经计算,Y 陀螺环体对本体骨架产生的热拉应力明显大于X陀螺环体对本体骨架产生的热拉应力。

3.2 优化方法

通过上述分析可以发现,在温升状态下因陀螺环体材料与本体骨架材料热膨胀程度差异产生的局部热拉应力变形是影响惯性测量系统安装误差稳定性的主要原因。

为减少热应力因素对惯性测量系统安装误差稳定性的影响,采取如下针对性措施。

1)进行结构优化。通过本体结构热应力仿真分析,获取结构各安装表面的应变数据,计算各安装表面在工况热应力环境下的相对姿态关系,将3 个加速度计的安装面设定在工况热应力作用下相互正交性好的本体骨架表面。根据温度场仿真结果,定位热传递效能低的部位,提升该部位在热传导方向的截面面积,同时根据应力仿真结果,分析定位影响整体刚度的结构薄弱环节并进行结构加固。

2)对本体结构采取热防护措施。将部分发热器件和本体结构分开放置,降低对本体结构的热输入。使用导热垫将部分电子模块的热量传导到惯性测量系统外框上。惯性测量系统外框和各种元器件支撑板均可加工成带散热片或散热槽的形式。

3.3 试验验证

采用上述方法对惯性测量系统结构进行改进,主要包括调整加速度计的位置、本体结构局部加固、减小本体结构的热输入等。

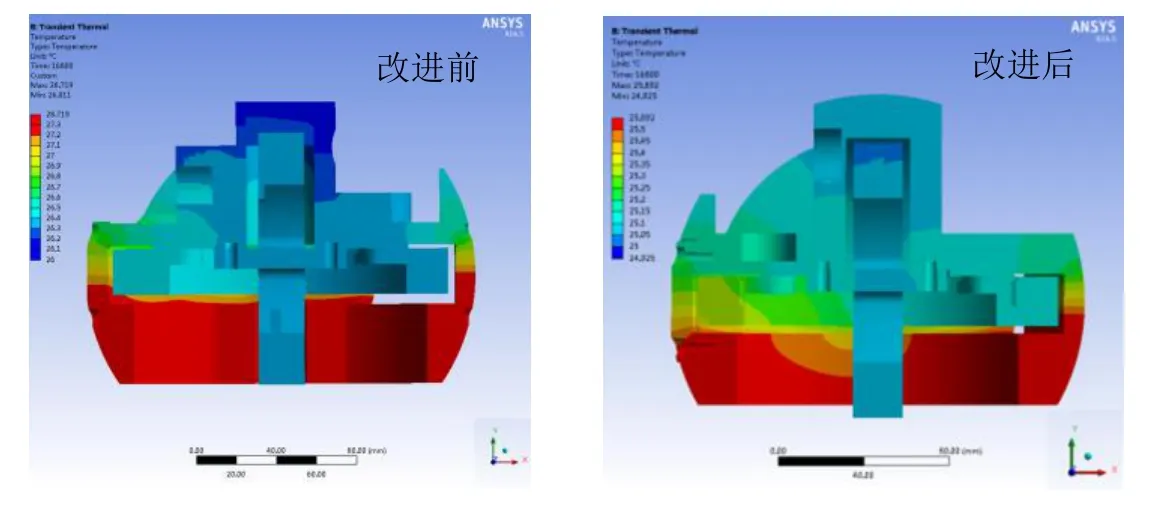

优化后的模型参照之前的边界条件参数进行仿真,改进前后仿真温度场云图对比如图5所示,热变形云图对比如图6所示。

图5 改进前后温度场云图 Fig.5 Cloud images of temperature field before and after improvement

图6 改进前后变形云图(变形放大5000 倍) Fig.6 Cloud images of total deformation before and after improvement (magnified by 5000 times)

根据图5分析结果,采取结构优化和热防护措施后,本体结构的平均温度变化量约降低了25%。根据图6变形云图,以图示视角,改进前X 输入轴相对于X 轴沿逆时针偏转,Y 输入轴相对于Y 轴沿顺时针偏转,安装误差Kxy数值约为X、Y 两输入轴偏转量绝对值之和。经过调整加速度计安装平面位置后,Y 输入轴相对于Y 轴朝逆时针偏转,与X 输入轴相对于X 轴的偏转方向相同。基于仿真结果进行计算,经结构改进后安装误差Kxy值相较于改进前有明显减小。

为验证改进措施的实际效果,将改进前后的惯性测量组件安装在双轴转台上,并使用标定算法标定组件的安装误差。验证时,在室温下启动设备后标定一次,然后持续通电280 min 后标定一次。试验现场如图7。两次标定结果Kxy的极差列表如表3。

图7 标定试验现场 Fig.7 Calibration test site

表3 改进前后Kxy极差仿真值和测量值 Tab.3 Simulation and measurement values of Kxy before and after improvement

表3试验数据表明通过仿真分析,安装误差Kxy极差的仿真 计算值接近试验测量结果,且通过热防护和结构优化改进等措施,有效减小了连续工作环境下Kxy的变化量。

4 结 论

本文针对高精度惯性测量系统在使用过程中存在的安装误差不稳定的问题,结合其关键结构的材料特性及热传递机理分析了结构热应力的来源。对关键结构的仿真分析表明,在温度变化情况下因材料线膨胀系数的差异产生的热应力是影响惯性测量系统安装误差稳定性的主要原因。

通过对模型关键参数进行实测以及对结构热特性进行分析来修正边界条件,能够有效提高热应力分析结果的准确度,是提升结构优化效果的重要基础。试验证实通过结构优化以及增强热防护措施能够减小热应力对本体结构的影响。通过优化,某高精度惯性测量系统安装误差变化量减小了一半。

对于高精度惯性测量系统,使用线膨胀系数差异小的材料制造敏感器件的关联部件以及保证结构温度场均衡性是有效降低关键区域热应力的有效途径。后续进一步开展相关研究,可为系统安装误差稳定性的提高提供支撑。