大豆油吸附脱色过程氯离子含量变化及对脱臭油中3-氯丙醇酯和缩水甘油酯的影响

2019-11-20刘玉兰黄会娜王璐阳王满意王凤艳

刘玉兰,黄会娜,王璐阳,王满意,王凤艳

(1.河南工业大学 粮油食品学院,郑州 450001; 2.中粮营养健康研究院有限公司,北京 102200)

3-氯丙醇酯(3-MCPD酯)和缩水甘油酯(GEs)是近年来受到关注的食用植物油中的安全风险成分,研究发现其主要在油脂精炼的脱臭过程生成,油脂脱臭温度、脱臭时间,待脱臭油中氯离子、甘一酯、甘二酯含量等对3-MCPD酯和GEs的生成均有显著影响[1-4]。对3-MCPD酯形成机制的研究认为,在油脂长时间高温脱臭过程中氯离子的亲核攻击会导致3-MCPD酯的形成[5-6]。油脂中的氯离子可能来源于植物油料[7-8],也可能来源于油脂加工过程所使用的加工助剂。油脂加工常用的加工助剂有正己烷、磷酸、烧碱、水、活性白土、活性炭、凹凸棒土、硅藻土、硅胶等[9]。作为油脂吸附脱色的常用固体吸附剂如活性白土、活性炭、凹凸棒土、硅藻土、硅胶等在油脂吸附脱色过程也能兼顾吸附脱除一些其他杂质,如悬浮杂质、胶体杂质和金属离子等,但若自身含有较高含量的氯离子,那么在对油脂的吸附脱色过程中,就有可能将氯离子引入油脂中,从而造成脱色油即待脱臭油中氯离子含量升高,继而促使脱臭过程3-MCPD酯和GEs大量形成[10]。近期有学者对油脂吸附脱色过程3-MCPD酯和GEs的含量变化做了研究[11],但目前尚未有对活性白土、活性炭、凹凸棒土等油脂脱色吸附剂中氯离子含量的研究报道,也未见明确的对吸附剂中氯离子的检测方法,基于活性白土和活性炭的性状与土壤结构类似,本文首先参照土壤中氯离子检测方法,对吸附剂中氯离子的检测方法进行优化,之后对吸附脱色前后油脂中的氯离子含量进行检测,再对吸附脱色油进行脱臭,检测油脂脱臭前后3-MCPD酯和GEs含量。分析研究用不同吸附剂吸附脱色后油脂中氯离子含量变化,以及待脱臭油中氯离子含量对脱臭油中3-MCPD酯和GEs的影响,以期为油脂精炼生产中3-MCPD酯和GEs的风险防范和控制提供支持。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

待脱色大豆油,取自河南一大豆油加工企业的油脂精炼车间。

1060FF白土、sl1060白土,乐平市洁净漂白土有限公司;H-1活性炭、H-2活性炭、YS-900活性炭、TQ活性炭,重庆飞洋活性炭有限公司;凹凸棒土,盱眙欧柏特粘土有限公司;硅藻土,山东一油脂加工企业提供;SORBSIL®R92硅胶、SORBSIL®R40硅胶,美国PQ公司提供。

油酸缩水甘油酯(纯度≥98%)、油酸缩水甘油酯-D5 (纯度≥98%)、1,2-二油酸-3-氯丙醇酯(纯度≥98%)、1,2-二油酸-3-氯丙醇酯-D5(纯度≥98%)标准品,均购于Toronto Research Chemicals。

苯基硼酸(纯度≥97%)、甲醇、异丙醇、乙酸乙酯、甲基叔丁基醚、正己烷,均为色谱纯;乙醚、硫酸(质量分数为98%)、溴化钠、碳酸氢钠、无水硫酸镁、硫酸钠,均为分析纯;氯化钠为优级纯;水为电阻率不小于18 MΩ的超纯水。

1.1.2 仪器与设备

Trace1310-ISQ气相色谱-质谱联用仪,美国Thermo Fisher公司;ICS-2100离子色谱仪,美国Thermo Fisher公司; 2XZ-1旋片式真空泵;KQ3200DE 数控超声波清洗器;ZD-85 数显气浴恒温振荡器;Moiresearch摩尔分析型超纯水器;实验室自组装油脂脱色、脱臭装置。

1.2 实验方法

1.2.1 吸附剂中氯离子含量的检测

采用离子色谱检测吸附剂中氯离子含量。参照吕亮等[12]对土壤中氯离子含量检测方法并进行前处理条件优化。

样品前处理:称取10 g吸附剂于烧杯中,加50 mL超纯水超声(超声功率100%,温度20℃)提取一定时间后,静置1 h,于4 000 r/min离心10 min,将上层清液过滤至250 mL容量瓶中,定容。用离子色谱仪测定氯离子含量,选择手动进样,进样时过C18柱(C18柱依序用5 mL甲醇、10 mL超纯水活化)和0.22 μm水系滤膜。

离子色谱条件:AS-16分析柱(4 mm×250 mm),AG-16保护柱(4 mm×50 mm),淋洗液KOH溶液25 mmol/L,淋洗液流速1.0 mL/min,柱温30℃,进样体积10 μL。

1.2.2 油脂中氯离子含量的检测

采用离子色谱检测油脂中氯离子含量。前处理方法采用王璐阳等[3]关于油脂中氯离子的检测方法。将油样用正己烷溶解后,加入超纯水,用超声辅助提取,离心后用注射器吸取下层水相过0.22 μm有机滤膜至10 mL容量瓶中,定容。用离子色谱仪测定,选择手动进样,进样时过C18柱和0.22 μm水系滤膜。

离子色谱条件同1.2.1。

1.2.3 利用不同吸附剂对油脂进行吸附脱色

称70 g待脱色大豆油油于三口烧瓶中,开启真空泵,在操作压力小于等于8 kPa、90℃搅拌下真空脱水至油面雾气消失(搅拌时避免引起油脂飞溅),加热至100℃,加入油质量3%的吸附剂,吸附脱色20 min,离心分离后取上层油脂进行过滤,得到吸附脱色油。

1.2.4 对不同吸附脱色油进行蒸馏脱臭

称取50 g吸附脱色油于三口烧瓶中,在操作压力小于等于200 Pa下将油缓慢加热至260℃,通入直接蒸汽,调整蒸汽量(在不使油飞溅的情况下,加大通汽量并保持流量恒定)进行脱臭,脱臭2 h后,停止通蒸汽,将油温降至70℃后破除真空,得到脱臭油。

1.2.5 油脂中3-MCPD酯和GEs含量的测定

参照GB 5009.191—2016《食品安全国家标准 食品中氯丙醇及其脂肪酸酯含量的测定》及苗雨田[13]、任我行[14]等的研究,采用间接方法,利用GC-MS 测定脱臭油中3-MCPD 酯和GEs的含量,用同位素内标法进行定量。

色谱条件:HP-5MS毛细管色谱柱(30 m×0.25 mm,0.25 μm);载气为高纯氦气(纯度≥99.999%),流速1 mL/min;升温程序为85℃保持12 min,以20℃/min升至165℃,保持10 min,再以20℃/min升至300℃,并保持8 min;进样口温度250℃;不分流进样,进样量1 μL。

质谱条件:传输线温度280℃,离子源温度250℃;电子轰击离子源,电离能量70 eV,扫描方式为离子监测模式。

2 结果与分析

2.1 吸附剂中氯离子检测方法的优化

因吸附剂自身的吸附性较强,为了充分提取其所含的氯离子,故对超声时间进行优化,比较了超声15、30、45、60 min对活性白土中氯离子的提取效果,结果如表1所示。

表1 超声时间对活性白土中氯离子提取效果的比较

由表1可知,超声15 min时提取的氯离子含量为16.79 mg/kg,超声30、45 min和60 min时氯离子含量相较于超声15 min有所升高,但随着超声时间的延长氯离子含量增加不明显。说明超声15 min时,可能因时间较短导致吸附剂中氯离子提取不充分,使得所测定的氯离子含量较低,超声时间达30 min时,吸附剂中的氯离子能够较充分地被提取,但超过30 min后继续延长超声时间,氯离含量增长已不明显,为了避免资源浪费,优化的超声时间为30 min。据此,在对吸附剂中氯离子含量检测时采用30 min的超声时间。

2.2 常用的油脂脱色吸附剂中氯离子含量

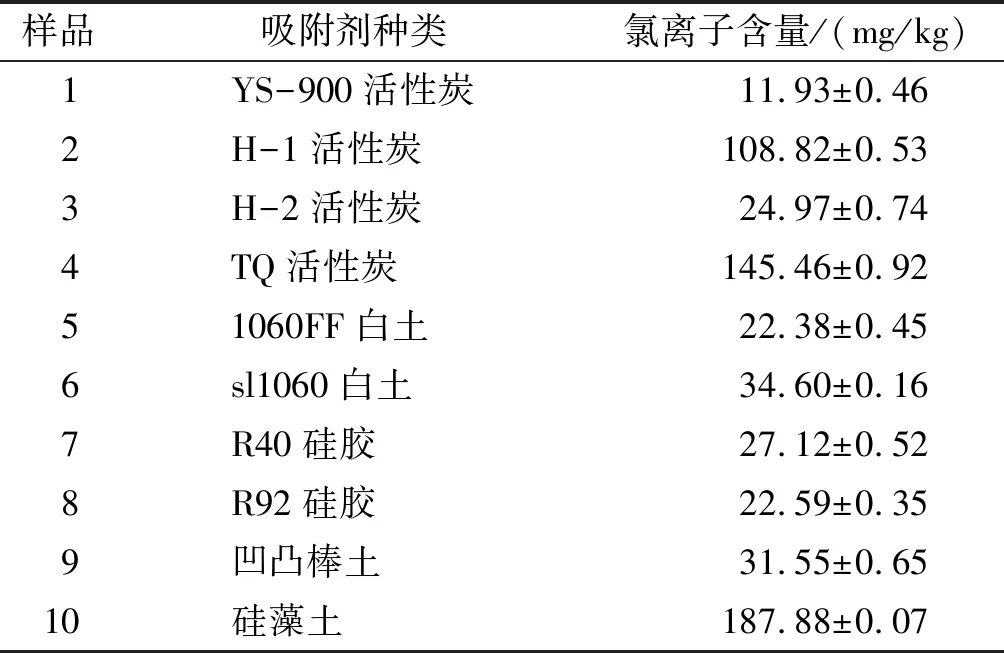

采用优化的检测条件对常用的油脂脱色吸附剂中氯离子含量进行检测,结果如表2所示。

表2 油脂脱色吸附剂中的氯离子含量

由表2可知,10个油脂脱色吸附剂中氯离子含量均较高,其含量为11.93~187.88 mg/kg,不同吸附剂中氯离子含量差别很大,如硅藻土中氯离子含量是YS-900活性炭中氯离子含量的15.7倍。不同型号的同种吸附剂中氯离子含量也有较大差别,如TQ活性炭中氯离子含量是YS-900活性炭中氯离子含量的12.2倍,这可能与活性炭的制备方法有关[15],活性炭制备时的活化方法有ZnCl2法、KOH法和H3PO4法,最常用的ZnCl2活化法[16]可能在制备过程使高含量的氯离子引入活性炭中。不同型号的活性白土中氯离子含量差别也较大,sl1060白土中的氯离子含量是1060FF白土中氯离子含量的1.5倍,这可能与活性白土酸化过程中所用酸的种类及浓度等工艺条件有关[17-18]。

2.3 不同吸附剂对吸附脱色油中氯离子含量的影响

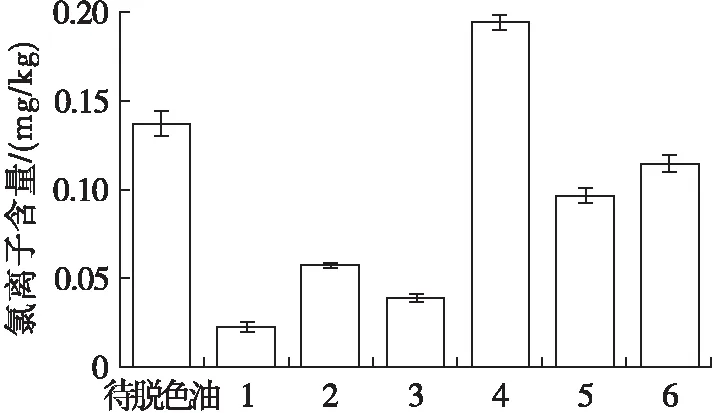

采用表2中的6个吸附剂样品(样品1~样品6)分别对大豆油进行吸附脱色,对应得到6个脱色油样,即脱色油1~脱色油6(编号为1~6)。不同吸附剂脱色后油脂中氯离子含量如图1所示。

图1 不同吸附剂脱色后油脂中氯离子含量

由图1可见,待脱色油中氯离子含量为0.137 mg/kg,不同吸附剂脱色后油脂中氯离子含量差别很大。脱色油4即TQ活性炭脱色油中氯离子含量为0.195 mg/kg,较脱色前升高了42.3%。除TQ活性炭之外,其他5种吸附剂吸附脱色的脱色油中氯离子含量均有不同程度降低,其中降幅最大的为脱色油1,即YS-900活性炭脱色油,其油脂中氯离子含量为0.023 mg/kg,较脱色前降低了83.21%,降幅最小的是脱色油6,即sl1060白土脱色油,其油脂中氯离子含量为0.115 mg/kg,较脱色前降低了16.06%。因此,若以降低氯离子含量为目标,YS-900活性炭的效果最好。

2.4 不同吸附脱色油经脱臭后3-MCPD酯和GEs含量

分别对1个未经吸附脱除氯离子的油脂样品及6个不同吸附剂脱色后的油脂即脱色油1~脱色油6进行脱臭,对应得到7个脱臭油样品,即未脱色脱臭油和脱臭油1-脱臭油6(编号为1~6),测定脱臭油中3-MCPD酯和GEs含量,结果如图2所示。

图2 不同吸附剂脱色油经脱臭后3-MCPD酯和GEs含量

由图2可见:未经吸附脱色的油脂经脱臭后3-MCPD酯和GEs的含量分别为6.658 mg/kg和8.213 mg/kg;脱臭油4即经TQ活性炭吸附脱色后再经脱臭的油脂中3-MCPD酯和GEs含量分别为16.887 mg/kg和18.307 mg/kg,分别是未吸附脱色直接脱臭的油脂中相应含量的2.54倍和2.23倍;其他5个脱色后再经脱臭的油脂中3-MCPD酯均比未脱色直接脱臭的油脂中的含量降低,GEs含量除脱臭油1即YS-900活性炭吸附脱色脱臭油有所升高外,其他4个吸附脱色脱臭油中GEs含量均有所降低。对应不同吸附脱色油中氯离子含量的差别,可以看出,选用合理的吸附剂降低待脱臭油中的氯离子含量,可以减少脱臭油中3-MCPD酯和GEs含量。

由图2还可以看出:经YS-900活性炭和H-2活性炭吸附脱色后氯离子含量明显降低的油脂(脱色油1、脱色油3),再经脱臭,脱臭油中3-MCPD酯的生成量低于GEs生成量;而经H-1活性炭、1060FF白土、sl1060白土吸附脱色后氯离子含量降幅较小的油脂(脱色油2、脱色油5和脱色油6),再经脱臭,其3-MCPD酯生成量均比GEs生成量要高。已有研究表明[19-20],GEs的主要前体物质是甘一酯、甘二酯,3-MCPD酯的主要前体物质是甘一酯、甘二酯和氯离子,还有研究认为高温条件下生成的GEs会在氯离子攻击下形成3-MCPD酯[21],随着反应的进行,氯离子、3-MCPD酯和GEs这3种物质之间最终会达到动态平衡[20],因此当油中3-MCPD酯形成的关键前体物质氯离子[21]含量减少时,3-MCPD酯的形成过程被限制,导致3-MCPD酯含量较低;而形成3-MCPD酯的过程被限制,可能会导致其前体物质甘一酯、甘二酯等向形成GEs的过程促进,另外氯离子的减少可能会限制GEs形成3-MCPD酯的反应,从而最终使GEs含量较高。因此,由于YS-900活性炭、H-2活性炭脱色后油中氯离子含量少,所以脱臭时转化为3-MCPD酯的量会较少,从而导致3-MCPD酯含量较低、GEs含量较高,而H-1活性炭、1060FF白土和sl1060白土脱色油中氯离子含量较高,所以3-MCPD酯生成量均比GEs生成量高。鉴于此,虽然YS-900活性炭能够使待脱臭油中的氯离子降低较多,但却会导致油脂脱臭过程生成较多的GEs,所以,以同时降低脱臭过程3-MCPD酯和GEs的生成量为目标,H-2活性炭作为吸附脱色剂是最好的。

3 结 论

采用优化的氯离子含量检测方法,对常用油脂脱色吸附剂中氯离子含量进行了检测,结果发现,10个吸附剂样品中氯离子含量为11.93~187.88 mg/kg,氯离子含量差别很大,其中含量最高的为硅藻土,含量最低的为YS-900活性炭,4个活性炭样品中,TQ活性炭中氯离子含量是YS-900活性炭中含量的12.2倍。用6个吸附剂样品分别对大豆油进行吸附脱色(吸附剂用量均为油质量的3%),发现除TQ活性炭之外,其他5个吸附剂均使脱色油脂中氯离子含量不同程度地降低,其中YS-900活性炭使脱色油脂中氯离子含量降低了83.21%。经不同吸附剂脱色后的油脂再经260℃下脱臭2 h,发现经吸附脱色降低待脱臭油中氯离子含量之后,能够减少脱臭过程3-MCPD酯和GEs的生成。并且经吸附剂大幅降低油脂中氯离子含量时,脱臭油中3-MCPD酯含量明显降低,而GEs降幅较小,3- MCPD酯的生成量低于GEs;当油脂吸附脱色后氯离子含量降幅较小时,GEs的生成量低于3-MCPD酯。以同时降低脱臭过程中3-MCPD酯和GEs生成量为目标,采用H-2活性炭作为吸附剂对油脂进行吸附脱色并脱除氯离子,效果是最好的。