高速铁路道岔尖轨加工过程质量控制

2019-11-18张宜

张 宜

(中铁宝桥(南京)有限公司,江苏 南京 210046)

1 概述

道岔作为高速铁路轨道的关键设备,由于高速铁路道岔运行速度高、维修时间短,因此要求具有更高的安全性、平顺性和可靠性三大特性,这对道岔制造提出更高要求。尖轨作为道岔的关键部件之一,其加工必须具备先进的加工及质量控制方法。本文重点分析尖轨加工过程中的部分关键控制因素,并阐述其质量控制方法。

2 高速道岔尖轨的加工及主要质量控制因素

2.1 尖轨的钻孔及倒角

客运专线系列道岔为我国自主研发道岔,尖轨上各类连接孔均设置在轨腰上。列车过岔时,易在孔四周产生较大应力集中,进而产生裂纹,导致尖轨断裂。

为改善上述情况,开展了钻孔倒角一体化研究,开发了“单侧钻孔倒角+单侧倒角”的方式,实现自动化倒角。该方式倒角完整、连续、均匀,倒角质量好,见图1。

2.2 尖轨的铣削

高速铁路道岔尖轨一般为长大轨件,且加工曲线一般为圆曲线,为满足尖轨轨头的加工精度要求,一般采用三坐标低速大功率长行程数控铣床完成尖轨加工,尖轨轨头加工主要为原材修复和刨切段加工两部分。

1)尖轨的原材修复及跟端轨头加工。

目前,尖轨原材修复及跟端轨头采用“一次性通长直线帽型铣削”的方式进行加工。通过对尖轨轨头工作边与轨头非工作边进行双帽型加工,保证钢轨整个轨头的轮廓度均能得到修复。

2)尖轨刨切段轨头加工。

尖轨刨切段作为与基本轨的过渡部位,该处的轮轨关系是影响列车过岔的重要因素之一,因此该段的加工精度尤其重要。

在满足道岔制造标准的情况下,通过对长期道岔转辙器组装经验总结,尖轨各断面的尺寸公差一般以表1为宜。

表1 尖轨各断面轨宽、轨高公差要求

3)尖轨轨头加工质量控制。

尖轨轨头加工质量控制分为加工过程在线检测与轨件成品检测。

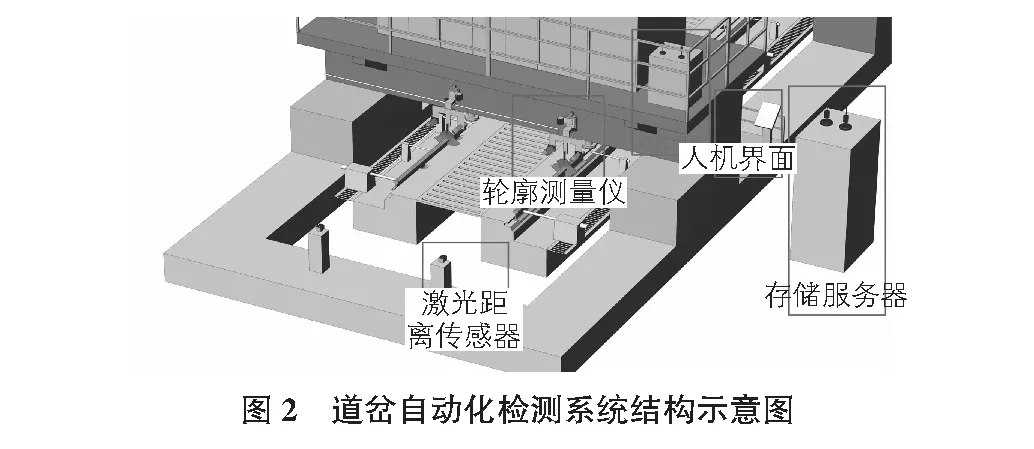

为提高产品质量,开发了一套道岔自动化检测系统进行尖轨加工过程在线检测。道岔自动化检测系统被设计为一种在线式激光自动检测系统,见图2。检测器安装在铣床上并跟随铣床运动。通过激光二维扫描和测距传感器的配合工作,检测系统可以采集到轨道加工面上各处的加工面外形,并根据截面所处的位置生成轨头的外形尺寸。

在加工过程中,通过加工面与预期加工效果的对比,对后续走刀的刀补、进给量提供参考;在单个道岔加工完成后,会根据最终的加工面检测结果与设计关键点对比,对轨件成品生成外形质量评价,见图3。

尖轨轨件成品检测分为外形尺寸检测和轨头轮廓检测。

外形尺寸一般采用游标卡尺、尺厚卡尺等量具进行测量。尖轨加工完成后,采用钢轨轮廓仪对尖轨轨头进行信息采集,并与标准轨头轮廓对比,观测轨头加工轮廓和设计轮廓的差值,见图4。

2.3 尖轨的顶调

2.3.1尖轨的直线度与矢度控制

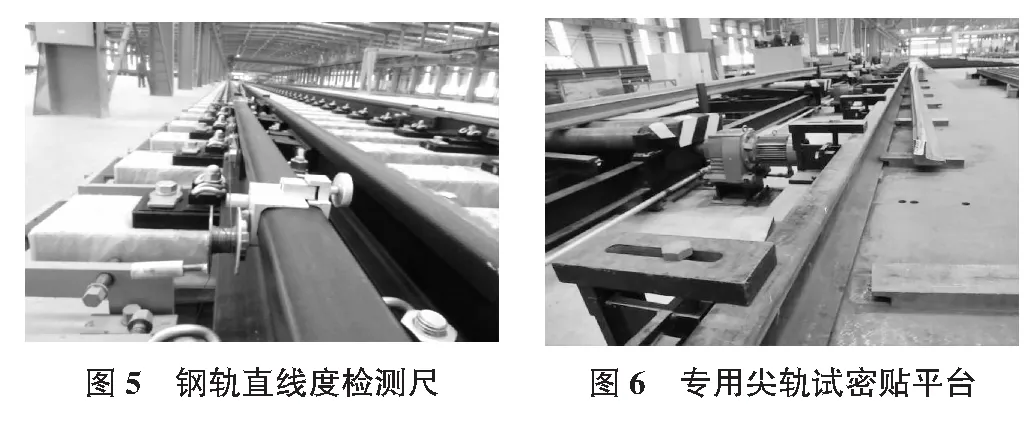

道岔直股直线度是组装过程中关键的控制项点,直接关系到道岔直股通过速度。高速铁路道岔直股直线度要求为1 mm/10 m,由于直线尖轨通长为一段直线,为保证测量的精度,一般采用钢轨直线度检测尺检测,见图5,该装置测量精度50 m范围内达到0.5 mm,测量方便[1]。

曲线尖轨的矢度是道岔圆顺的控制重点,其圆顺的精度直接关系后续组装的精度,直接影响顶铁间隙、垫板的定位等。所有曲线尖轨在完成加工后,均进行轨件试装,以调整并检测尖轨的线型、直线度、跟端支距,以确保轨件的组装精度,见图6。

由于转辙器部分牵引点设置在尖轨与基本轨的密贴部分,密贴结束点与固定端之间在多次转换后,会出现不足位移,从而列车在运行时出现车轮冲击钢轨的情况,极大的影响舒适度。为解决上述问题,尖轨在顶调过程中,一般设置微量的反拱,达到抵消不足位移的效果。

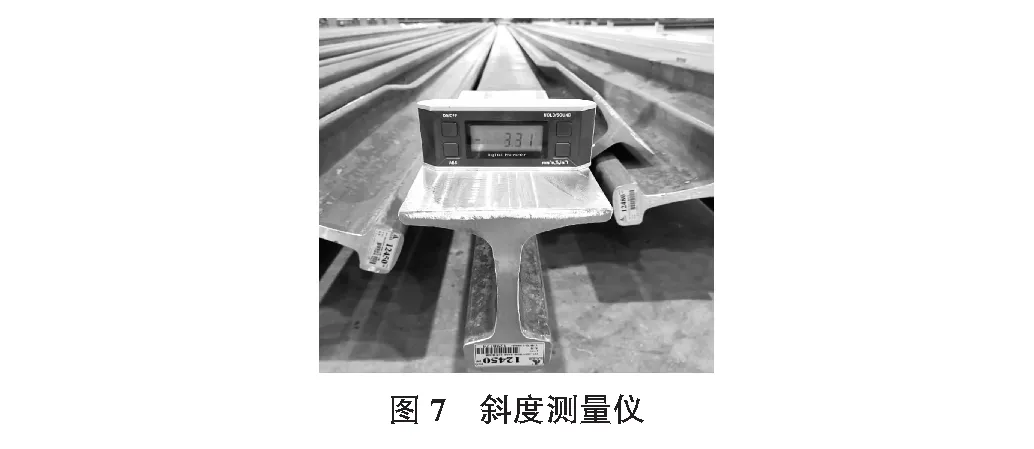

2.3.2尖轨跟端1∶40扭斜

为与正线连接,尖轨跟端一般设置1∶40扭斜,允许偏差为1∶±320,一般采用400 t压力机进行扭斜,采用斜度测量仪测量,见图7。

3 思考及展望

3.1 新型尖轨轨头加工铣刀结构的研究以及刀具材料的改进

轨头加工作为尖轨加工的关键工序,直接影响道岔的轮轨关系。目前尖轨工作边轮廓度加工质量不稳定,已有加工刀具从理论上无法解决该问题,亟需开发新型刀具及刀具材料解决该问题。

3.2 钢轨顶调工艺的改进及其理论化研究

作为尖轨加工质量不稳定的顶调工序,目前仍然依靠人工经验进行加工,没有理论支持。后续应采用科学的方法进行理论化研究,为实际操作指导,提升尖轨的加工质量。

3.3 进行尖轨轨头轮廓在线检测研究

在已有在线检测系统的基础上,继续开发轨头轮廓在线检测研究。在加工过程中,实时掌握尖轨轮廓的情况,及时修复不合格产品,提升尖轨的加工质量。

4 结语

为提升尖轨的加工质量,仍需继续采用新工艺、新设备、新材料、先进的检测方式融入尖轨的加工,并结合道岔的运行情况,不断的改进加工工艺,满足高速铁路道岔安全性、平顺性和可靠性三大特性的要求,保障高速铁路的运行可靠、安全。