C/C 复合材料不同碳基体的纳米压痕行为研究

2019-11-18彭雪锋戴宗妙蒋建军张东生

彭雪锋,戴宗妙,蒋建军,张东生

(1. 中国船舶重工集团公司第七一三研究所,郑州 450015;2.西北工业大学 机电学院,西安 710072)

碳纤维增强碳基体复合材料(Carbon fiber reinforced carbon matrices composite, C/C composite)具备优异的高温力学性能、耐烧蚀性能,是作为高温结构部件的最佳优选材料,也是目前碳材料领域研究的热点。基于C/C 复合材料优异的性能,其被公认为是目前唯一可用于2500 ℃以上高温的复合材料,在航空航天、能源工业领域的高温热结构部件得到广泛应用[1-5]。 现阶段研究得到的C/C 复合材料的力学性能数据(碳纤维的力学常数、碳基体的力学常数、C/C 复合材料的力学常数)对实现其在不同环境下的安全应用极具指导意义。目前,通过宏观力学方法研究得到的C/C复合材料在不同应用条件下的破坏模式很难清晰地说明碳基体微观结构对材料整体性能的影响。因此,为了保证C/C 复合材料在实际应用中能持久稳定,对其碳基体结构和性能的研究显得尤为必要。

纳米压痕技术是一种最简单的测试力学性质的方法之一,在碳材料的性能表征中得到广泛的应用,如玻璃碳、石墨、焦碳、金刚石和富勒烯膜等[6-12]。其中,对碳基体的力学性能已出现了大量的报道研究。

房金铭等[13]以甲烷为碳源气体,以缝合碳布为增强体,采用化学气相沉积工艺制得了各向同性热解碳和粗糙层热解碳,利用纳米压痕方法测试了各向同性热解碳和粗糙层热解碳的弹性模量和硬度。各向同性热解碳的弹性模量和硬度分别为32.0 GPa 和3.96 GPa;粗糙层热解碳的弹性模量和硬度分别为19.7 GPa 和1.93 GPa。杨敏等[14]采用纳米压痕法测试了3D 正交编织 C/C 复合材料纤维束内热解碳的弹性模量,为30.08 GPa。P. Diss 等[15]采用微米压痕和纳米压痕测试了HOPG、玻璃碳、热解碳薄膜和C/C 复合材料的弹性模量和硬度,发现被测材料在低载荷下(<100 mN) 具有完全的弹性行为,而在高载荷下萌生裂纹。研究认为,碳材料的弹性模量受材料微观结构和受载区域材料不均匀性的影响。D. Marx 和L. Riester[16]采用纳米压痕方法测试了C/C 复合材料、各向同性热解碳膜、各向异性热解碳膜的近表面力学行为。发现三种材料均表现出完全的弹性行为。C/C 复合材料树脂碳基体的弹性模量为15.24~21.04 GPa(受测试区域影响);各向同性热解碳的弹性模量为(30.69±0.97) GPa;各向异性热解碳的弹性模量为(29.92±0.94) GPa。G. Hofmann 等[17]以丙烷为碳源前驱体,以石墨棒为沉积基体,利用流化床沉积工艺在1350 ℃制得了光滑型和粗糙型热解碳,以纳米压痕方法测试了两种热解碳的弹性模量和硬度。光滑型热解碳的弹性模量和硬度为(24.4±0.8) GPa 和(3.6±0.2) GPa;粗糙型热解碳的弹性 模 量 和 硬 度 为(8.8±1.9) GPa 和(0.9±0.2) GPa。S. Ozcan 等[18]研究了高织构热解碳基体C/C 复合材料和高织构热解碳/各向同性树脂碳基体C/C 复合材料的纳米压痕行为。两种不同碳基体的弹性模量受纤维取向、基体取向、基体类型和热处理温度的影响,其弹性模量分布在 12~35 GPa。当压痕深度为300~400 nm 时,高织构热解碳基体和各向同性树脂碳基体均发生一定程度的塑性变形。J. Gebert 等[19]以高织构热解碳作为研究对象,采用超声相位谱测试获得了高织构热解碳的弹性常数(C11=40 GPa,C12=20 GPa,C13=13.1 GPa,C33=18.2 GPa,C44=1.8 GPa,E1=27.1 GPa,E3=12.8 GPa),表明高织构热解碳的弹性常数具有横观各向同性特征。

采用纳米压痕技术得到的碳基体的弹性模量和硬度,对C/C 复合材料在不同环境下的应用具有一定的指导意义。分析表明,目前的纳米压痕结果还存在纳米压痕测试点少、结果离散性大等缺点,因此对不同碳基体的微观结构分析不具全面性。文中以玻璃碳作为参比对象,采用纳米压痕技术测试了四种碳基体(沥青碳、树脂碳、粗糙层热解碳、光滑层热解碳)的弹性模量和硬度,同时结合碳基体的微观结构对纳米压痕测试结果进行了分析。

1 实验

1.1 试样的制备

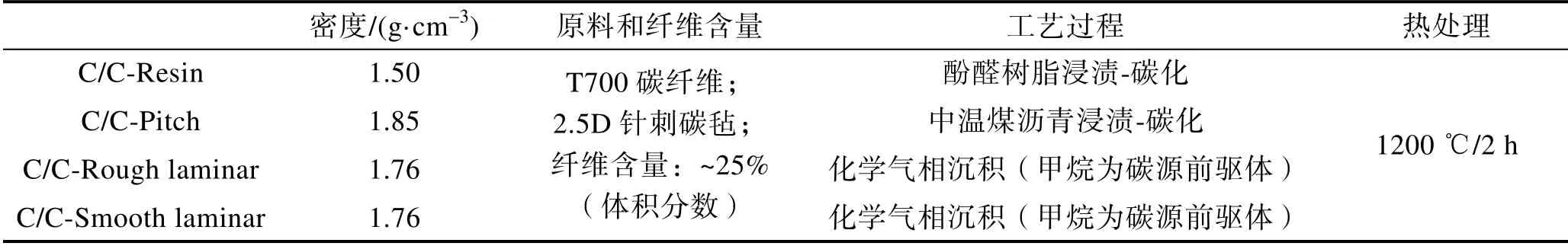

实验选用具有不同碳基体的四种C/C 复合材料作为研究对象,并以玻璃碳作为参比对象。选用2.5D针刺碳毡作为增强体,分别通过酚醛浸渍-碳化、中温煤沥青浸渍-碳化、甲烷为碳源前驱体,经化学气相沉积制备得到不同碳基体C/C 复合材料。C/C 复合材料的增强体结构、制备工艺、密度及热处理状态见表1。

从四种不同基体C/C 复合材料块体材料上切取试样,其尺寸为10 mm×10 mm×10 mm。为了测试的需要,先通过金相镶样机得到φ30 mm×35 mm 的圆柱试样,在自动抛磨机上将圆柱试样用金相砂纸逐目研磨,进而进行抛光处理,抛光用氧化铝粉的粒径依次为0.5、0.25、0.05 μm[5,12]。

1.2 方法

采用ZESS AXIO 偏光显微镜(Polarized light microscopy,PLM)观察C/C 复合材料金相组织形貌。采用 X′pert Pro 型X 射线衍射仪(X-ray diffraction, XRD)对玻璃碳及四种不同碳基体的C/C 复合材料进行晶体结构参数分析。由布拉格方程和Scherrer 公式分别计算得出层间距d002和表观微晶尺寸Lc。根据Mering 和Maire 公式计算得出石墨化度:

表1 C/C 复合材料的技术状态

式中:0.3440 nm 表示完全未石墨化乱层结构碳的层间距;0.3354 nm 表示理想石墨晶体的层间距。

采用Raman 光谱仪Bruker G2. Ar 离子激光源分析石墨化程度和石墨结构的完整程度。测试选用参数:激光波长为532 nm,激光能量为12.5 mW,激光斑点直径为2 μm,物镜放大倍数为100×。光谱范围为500~4000 cm-1,光谱分辨率为3 cm-1,每次测试累积次数为20 次,曝光时间为15 s。

采用美国Aglient 公司的G200 型纳米压痕仪对试样的力学性能进行测试。选用Berkovich 三棱锥压头,载荷系统分辨率为50 nN,位移分辨率为0.01 nm,以此保证能够精确得到碳基体在载荷过程作用下弹性模量的变化。采用连续刚度测试方法(Continuous stiffness measurement, CSM),利用Oliver 和Pharr 方法获得试样在加载过程中的弹性模量随测试深度的变化,得出不同碳基体情况下的弹性模量响应[20]。通 过纳米压痕测试获得载荷-深度曲线,测试的应变速率为0.5 s-1,谐波位移和频率分别为2 nm 和45 Hz,测试对象的泊松比假设为0.30,并利用Oliver-Pharr模型计算得到材料的弹性模量-深度、硬度-深度曲线[5,12]。测试时将金相试样固定在样品台上,深度设定为1000 nm,随机选取20 个测试点进行测试分析。

2 结果与讨论

2.1 PLM 观察

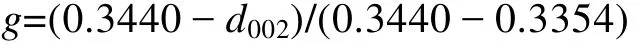

四种不同基体C/C 复合材料的PLM 金相照片如图1 所示。图1a 为树脂碳基体试样,在偏光显微镜下没有光学活性,表现为各向同性;图1b 为沥青碳基体试样,在纤维束间主要为小域型和镶嵌型组织,仅有少量的域组织,而在纤维束内,沥青碳全部为镶嵌型组织;图1c 为光滑层热解碳基体试样,消光角为15°;图1d 为粗糙层热解碳基体试样,消光角为20°。

图1 C/C 复合材料PLM 图像

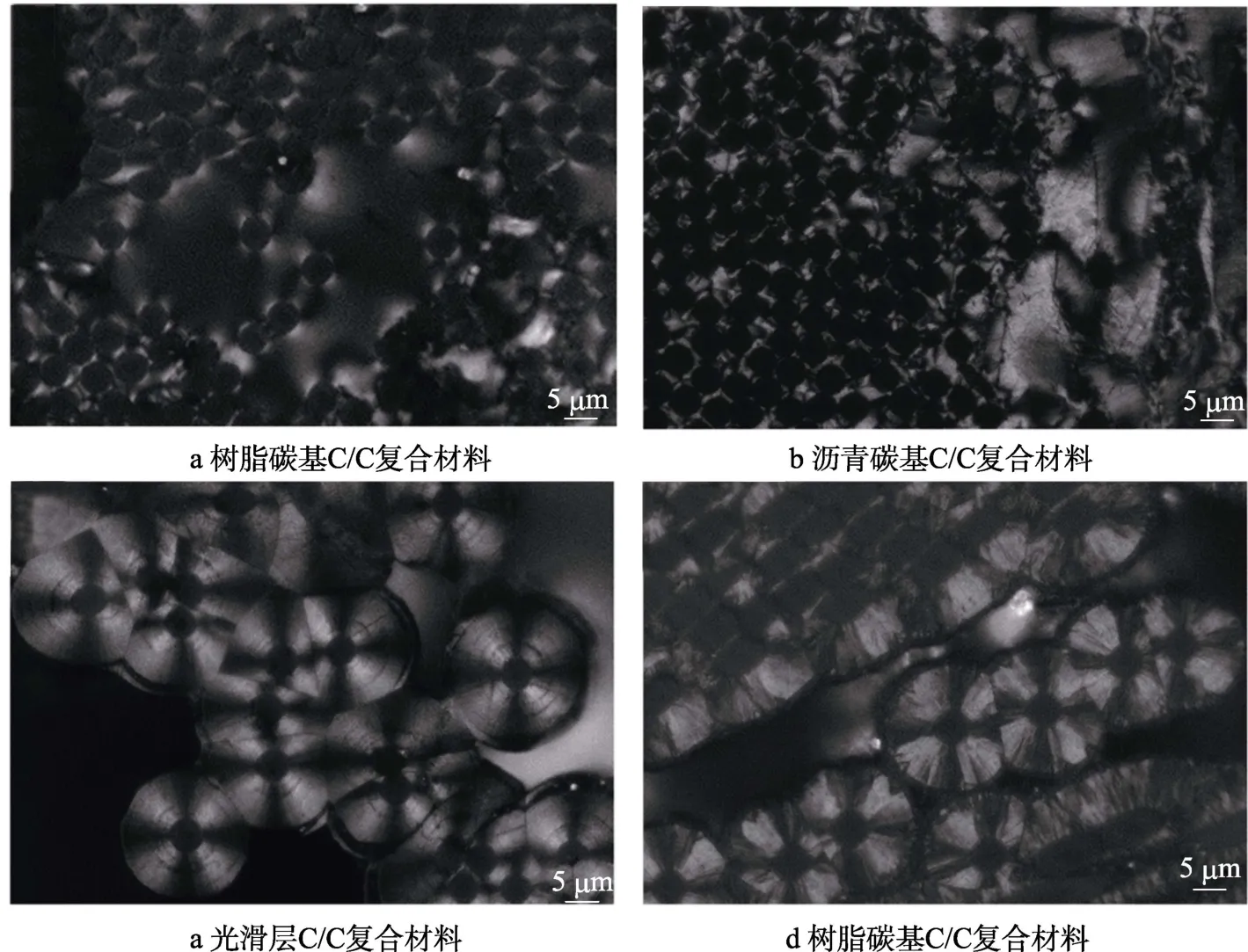

2.2 XRD 分析

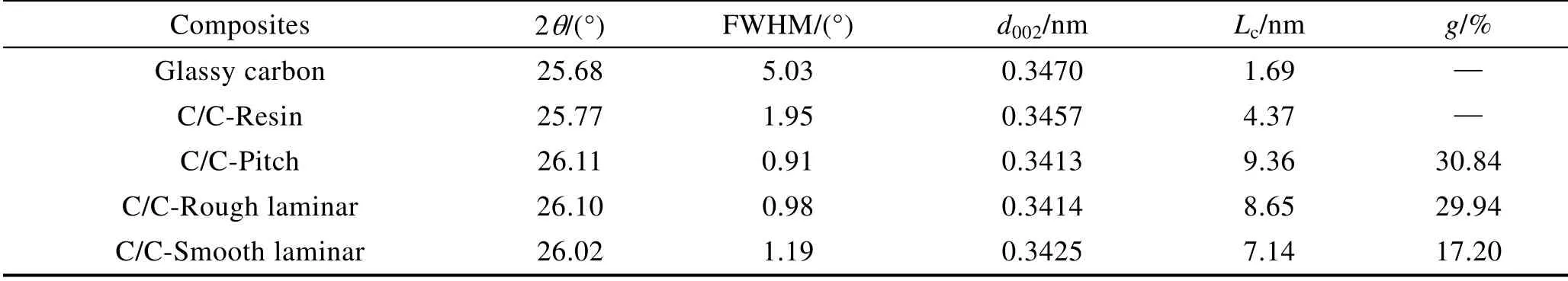

玻璃碳及不同碳基体C/C 复合材料的XRD 图谱如图2 所示。可以看出,玻璃碳的(002)面衍射峰为包型,表明玻璃碳为非晶态结构。C/C-Resin 复合材料的(002)面衍射峰强度较低,半高宽宽化明显,表明树脂碳基体的乱层结构明显,符合其非石墨化碳的特征。C/C-Pitch、C/C-Rough 和C/C-Smooth 复合材料的(002)面衍射峰强度较高,半高宽较窄,表明沥青碳、光滑层热解碳和粗糙层热解碳的微观结构更倾向于石墨结构。由布拉格方程、Scherrer 公式计算得到玻璃碳和C/C 复合材料的d002和Lc,根据Mering 和Maire 公式计算研究对象的石墨化度,结果见表2。

由表2 可以看出,玻璃碳的d002最大,Lc最小;C/C-Resin 复合材料为树脂碳基体,其层间距仍较大,Lc较小;C/C-Pitch、C/C-Rough 和C/C-Smooth 复合材料的基体为可石墨化碳,根据被测对象的微晶尺寸Lc对其进行排序, 为: C/C-Pitch>C/C-Rough> C/C-Smooth>C/C-Resin> Glassy Carbon。

图2 C/C 复合材料和玻璃碳的XRD 谱图

表2 C/C 复合材料的XRD 分析结果

2.3 Raman 分析

C/C 复合材料及玻璃碳的Raman 光谱如图3 所示,G 峰和D 峰作为碳材料的特征峰出现。G 峰代表石墨平面结构内相邻碳原子在相反方向的振动情况,其强度可用于表征碳原子sp2杂化键结构的完整程度。D 峰的出现与石墨微晶的取向度、结构缺陷多少、以及边缘的不饱和碳原子数有关。通常用石墨微晶长度(La)表征石墨化程度和石墨结构的完整程度[5],其可通过相对强度比值(ID/IG)计算得出。

图3 C/C 复合材料及玻璃碳的Raman 光谱

由玻璃碳和树脂碳基体的Raman 光谱看出,其D峰和G 峰宽化现象明显,相比热解碳基体和沥青碳基体,其D 峰强度较高。这说明玻璃碳和树脂碳基体中石墨微晶排列紊乱,结构缺陷较多,石墨化程度低。C/C-Rough 和C/C-Smooth 的热解碳及C/C-Pitch中的沥青碳属易石墨化碳,其D 峰强度较低,G 峰强度高且锐化。这表明粗糙层热解碳、光滑层热解碳和沥青碳基体中石墨微晶缺陷少,完整度较好,石墨化程度高[21-22]。玻璃碳、C/C-Resin、C/C-Smooth、C/C-Rough 和C/C-Pitch 的D 峰与G 峰的相对强度比值ID/IG分别为1.38±0.04、1.80±0.10、1.11±0.03、0.84±0.21 和0.71±0.14。经计算得出,对应的石墨微晶 长 度 La分 别 为(3.53±0.11) 、 (2.88±0.17) 、(4.45±0.12)、(5.89±0.49)、(7.01±0.63) nm。

2.4 载荷深度曲线

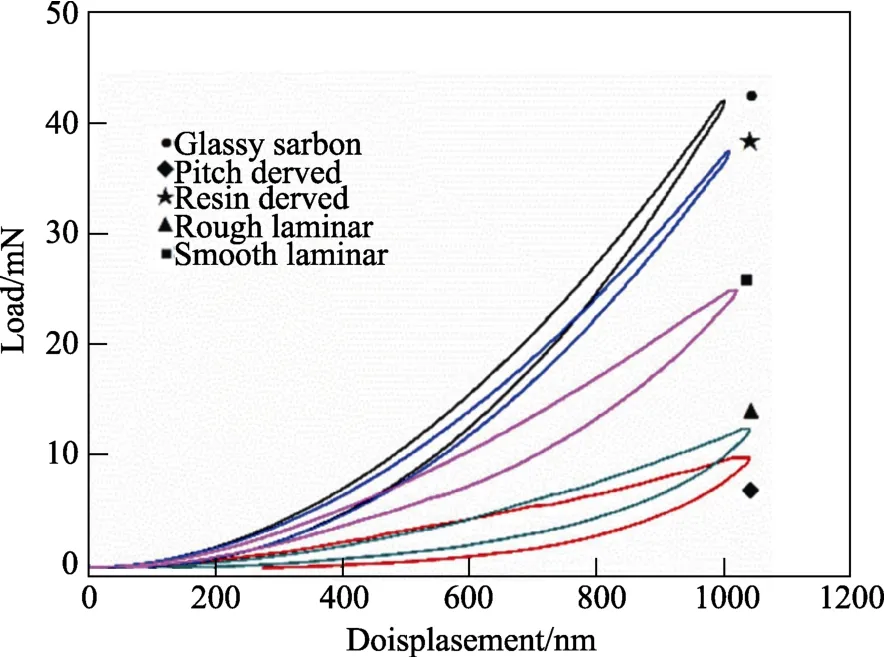

不同碳基体C/C 复合材料和玻璃碳的纳米压痕载荷-深度曲线如图4 所示。玻璃碳、树脂碳、沥青碳和热解碳基体均为典型的脆性材料。可以看出,随着载荷的变化,试样表面发生弹塑性变形,且随着载荷的增加,位移逐渐增大。卸载过程出现弹性变形的回复过程[5,12]。

图4 不同基体C/C 复合材料和玻璃碳的纳米 压痕载荷-深度曲线

由载荷-深度曲线分析可得出以下结论。

1)不同碳基体在最大压痕深度hmax下,对应的最大载荷pmax不同:pglassy-carbon> pC/C-Resin>pC/C-Smooth> pC/C-Rough>pC/C-Pitch,表明不同碳基体对压缩载荷的响应机制不同。

2)针对不同的碳基体,其卸载段曲线的斜率不同:Sglassy-carbon>SC/C-Resin>SC/C-Smooth>SC/C-Rough> SC/C-Pitch。具体表现为四者的弹性模量不同:Eglassy-carbon> EC/C-Resin>EC/C-Smooth>EC/C-Rough>EC/C-Pitch。

3)不同碳基体的压入功恢复率不同:ηglassy-carbon为91.85%、ηC/C-Resin为85.97%、ηC/C-Smooth为78.86%、ηC/C-Rough为61.00%、ηC/C-Pitch为43.41%,压入功恢复率越低,表明材料中由于残余压痕存在导致无法释放的能量越高。

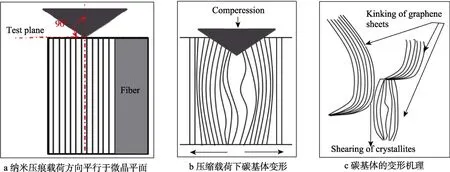

根据XRD 和Raman 分析结果,玻璃碳、树脂碳、沥青碳和两种热解碳主要由小于10 nm 的石墨微晶组成[23-24]:沿石墨微晶平面方向,石墨微晶择优取向,结合较强;沿石墨微晶层间方向,微晶之间结合较弱。纳米压痕测试时,Berkovich 压头与碳基体测试平面的关系如图5a 所示。碳基体(垂直于石墨微晶各向同性面)在受压缩载荷作用时的变形如图5b 所示。可以看出,碳基体受压缩载荷时,碳基体内部由载荷压力点向两侧逐渐受力变形。对其变形机理分析如图5c 所示,主要表现为石墨微晶中石墨烯片层的剪切和折裂。通过分析可知,折裂主要发生在石墨微晶内部及微晶的边界处,但是片层内的共价键仍然保持完整,因此,认为折裂造成的变形是完全弹性的。石墨烯片层的剪切与石墨烯片层间van der Waals 键的断裂有关[5,12],由于键的断裂是不可逆的,由剪切造成的变形在本质上是塑性的。

图5 纳米压痕选点及纳米压头作用下石墨微晶的变形

沥青碳基体的石墨微晶尺寸较大,各向异性程度显著,石墨微晶面内,原子共价键结合强度高,在压缩载荷下发生折裂,产生完全的弹性变形。石墨微晶片层之间的van der Waals 键的结合力较弱,在剪切载荷作用下,发生较长距离的滑移,残余塑性变形大。树脂碳基体的石墨微晶尺寸较小,微晶近似各向同性取向,石墨微晶片内的键结合较强,抵抗压缩变形和剪切变形的能力更强,主要表现为弹性变形。粗糙层热解碳纳米压痕行为与沥青碳基体一致,而光滑层热解碳介于树脂碳和粗糙层热解碳之间。在图4 中,纳米压痕载荷-深度曲线上表现为C/C-Pitch的残余变形大,压入功恢复率低(43.41%),弹性模量小;C/C-Resin 的残余变形小,压入功恢复率高(91.85%),弹性模量大;粗糙层热解碳和光滑层热解碳居中。

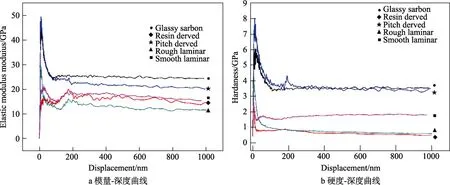

2.5 模量-深度和硬度深度曲线

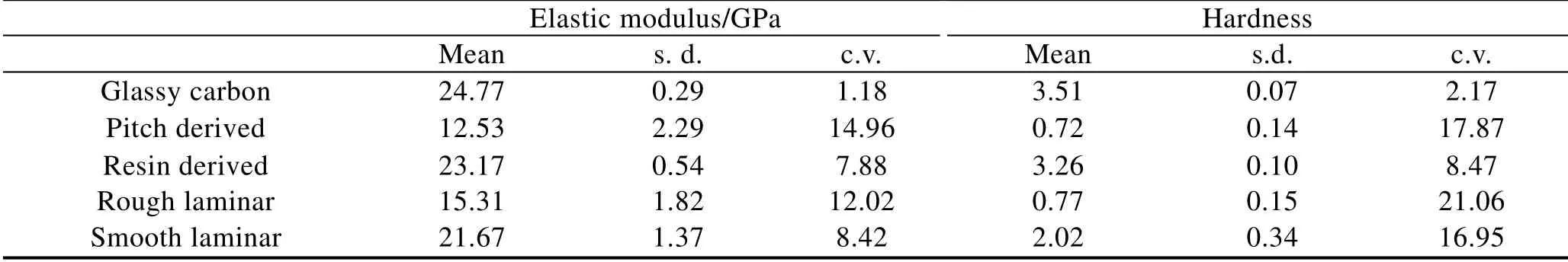

不同基体C/C 复合材料和玻璃碳的模量-深度曲线和硬度-深度曲线如图6 所示。在压入深度为小于100 nm 时,弹性模量和硬度较不稳定,这主要是由试样表面粗糙度和研磨抛光导致的表面硬化引起的。压入深度超过100 nm 后,测试曲线比较稳定,其弹性模量和硬度随深度增加而趋于稳定。因此,通常对100~1000 nm 之间的数据取平均值作为测试所得的弹性模量和硬度值[5,12]。不同基体C/C 复合材料和玻璃碳的弹性模量和硬度的平均值和标准偏差见图6 和表3。玻璃碳的弹性模量和硬度最大,为(24.77±0.29) GPa 和(3.51±0.07) GPa;沥青碳的弹性模量和硬度最小,为(12.53±2.29) GPa 和(0.72±0.14) GPa;树脂碳从微观结构上类似于玻璃碳,因此其弹性模量(23.17±0.54) GPa 和硬度(3.26±0.10) GPa 与玻璃碳的基本相同;粗糙层热解碳微观结构与沥青碳相似,其弹性模量和硬度与沥青碳差别很小;光滑层热解碳的弹性模量和硬度介于树脂碳和粗糙层热解碳之间。文中玻璃碳、沥青碳、树脂碳、粗糙层热解碳和光滑层热解碳的弹性模量和硬度的测试结果与文献报道基本一致[9,15-16,18,25-27]。

结合玻璃碳、树脂碳、光滑层热解碳、粗糙层热解碳和沥青碳的XRD 和Raman 分析,可以看出:材料的石墨化度越高,微晶尺寸越大(Lc和La),各向异性越显著(表现为石墨化度高),则材料的弹性模量和硬度越低,而且弹性模量和硬度测试结果的离散性越大;材料的微晶尺寸小,各向异性弱,则材料的弹性模量和硬度高,且测试结果的离散性小。

图6 C/C 复合材料不同基体的模量-深度曲线和硬度-深度曲线

表3 C/C 复合材料不同基体的弹性模量和硬度测试结果

3 结论

1)C/C-Pitch、C/C-Rough 和C/C-Smooth 复合材料的基体为可石墨化碳,其微晶尺寸Lc分别为9.36、8.65、7.16 nm,石墨化度分别为17.20%、29.94%、30.84%。C/C-Smooth、C/C-Rough 和C/C-Pitch 对应的石墨微晶长度La分别为(4.45±0.12)、(5.89±0.49)、(7.01±0.63) nm。

2)C/C 复合材料沥青碳基体的纳米压痕弹性模量和硬度分别为(12.53±2.29) GPa 和(0.72±0.14) GPa,C/C 复合材料树脂碳基体分别为(23.17±0.54) GPa 和(3.26±0.10) GPa。C/C 复合材料粗糙层热解碳基体的微晶尺寸、弹性模量和硬度与沥青碳相似,而光滑层热解碳的纳米压痕行为介于树脂碳和粗糙层热解碳之间。

3)C/C 复合材料的碳基体的石墨化度越高,微晶尺寸越大(Lc和La),各向异性越显著(表现为石墨化度高),则材料的弹性模量和硬度越低,而且弹性模量和硬度测试结果的离散性越大。