C/C-SiC-ZrB2复合材料表面SiC/ZrB2- SiC/SiC 涂层的制备及抗氧化烧蚀性能研究

2019-11-18韩文波周长灵胡平张幸红

韩文波,周长灵,胡平,张幸红

(1. 哈尔滨工业大学 特种环境复合材料技术国家重点实验室,哈尔滨 150080;2. 山东工业陶瓷研究设计院有限公司,山东 淄博 255000)

以高超声速、可重复使用以及远距离精确抵达等为主要技术特征的高超声速飞行器已成为世界各国研究的热点,将对未来航天发展带来一场革命,其对材料在服役环境中的耐高温、抗氧化和抗烧蚀等性能要求也越来越苛刻。在惰性气氛中,C/C 复合材料即使在2000 ℃也能保持其良好的力学性能,是目前惰性气氛中高温力学性能最好的耐高温材料。然而,在温度大于773 K 的氧化气氛中,C/C 复合材料开始发生氧化,限制了其广泛的应用[1]。因此,开展C/C 复合材料的抗氧化技术研究具有重要的科学意义与工程价值。为了提高C/C 复合材料的抗氧化性能[2],主要通过两种途径:一是通过C/C 复合材料基体改性技术来提升自身的抗氧化性能;二是在C/C 复合材料表面制备抗氧化涂层,通过抗氧化涂层来阻隔氧化气氛。然而C/C 基体与单一陶瓷涂层之间的热膨胀系数差异较大,在高温下涂层会与基体产生热失配而形成裂纹,从而为氧扩散提供通道,导致材料易被氧化[3-5]。因此,在基体改性的复合材料表面制备多重超高温陶瓷涂层可以极大地提高复合材料的抗氧化性能。

为了改善C/C 复合材料自身的抗氧化性能,并缓解其与超高温陶瓷涂层的热失配问题,首先应对C/C复合材料进行超高温陶瓷改性。ZrB2-SiC 材料展现出优异的抗烧蚀性能,在2200 ℃的氧乙炔火焰烧蚀10 min后,其质量烧蚀率仅为-0.23 mg/s,线烧蚀率仅为0.66 μm/s。此外NASA 艾姆斯研究中心还研究了C/C 复合材料与ZrB2-SiC 超高温陶瓷材料的抗烧蚀性能,通过烧蚀结果发现,超高温陶瓷的质量烧蚀为0.01 g,C/C 复合材料质量烧蚀为1.31 g,这表明ZrB2-SiC 超高温陶瓷材料具有优异的抗氧化烧蚀性能。因此可在C/C 复合材料中引入抗氧化性能优异的ZrB2-SiC 超高温陶瓷组分,用以改善其自身的抗氧化性能。为了实现对C/C 复合材料的双重保护,在超高温陶瓷改性的C/C 复合材料表面可制备超高温抗氧化涂层。通常SiC 涂层热膨胀系数较低,与C/C 复合材料的匹配性较好[6-7],为中间层与基体之间的结合提供了良好的物理和化学适应性[8-11]。ZrB2-SiC 涂层可在1700 ℃以上为C/C 复合材料提供氧化保护,尤其在高温段,可作为最外层来使用,具有优异的抗氧化性能[12-16]。C/C复合材料的热膨胀系数仅为1.0×10-6/℃[17],ZrB2和SiC的热膨胀系数分别为5.9×10-6/℃[4]和4.3×10-6/℃[18]。在C/C 复合材料中引入ZrB2和SiC 后,C/C-SiC-ZrB2复合材料的热膨胀系数增加至2.27×10-6/℃。由此可见,SiC-ZrB2引入C/C 复合材料基体,可减少C/C与SiC 涂层或ZrB2-SiC 涂层之间的热膨胀差异,缓解基体材料与涂层间的热失配问题。由于SiC 具有相对较高的发射率(0.91~0.96),在烧蚀过程中最外层SiC 最先开始氧化,生成SiO2。ZrB2-SiC 涂层氧化的产物为大量的ZrO2和SiO2,而SiO2的发射系数要高于ZrO2的发射系数[19-20]。根据之前的研究工作[21]发现,SiO2、SiC、ZrB2、ZrO2的发射率有以下关系:SiO2≈CVD SiC>烧结SiC>ZrB2>ZrO2。因此烧蚀过程中,无论SiC 是否发生氧化,其都具有高于ZrB2和ZrO2的发射率,高发射率的SiC 作为最外层有助于辐射更多的表面热量到外部环境,降低材料表面的温度[21-23],缓解内部涂层的压力。因此选取SiC 涂层作为C/C-SiC-ZrB2复合材料的最内层和最外层,选取ZrB2-SiC 涂层作为C/C-SiC-ZrB2复合材料的中间涂层。

文中在ZrB2-SiC 改性的C/C 复合材料表面优化设计了一种三层结构的SiC/ZrB2-SiC/SiC 复合涂层。三层涂层分别采用包埋法、刷涂法以及包埋法进行制备,最终得到SiC/ZrB2-SiC/SiC 多重抗氧化涂层,并系统研究了该涂层的组成、微结构以及抗氧化烧蚀性能。

1 试验

1.1 材料和试样

试验所用材料和试样有:碳纤维预制体(宜兴市天鸟高新技术有限公司,体积密度为0.45~0.55 g/cm3)、ZrB2粉体(有色金属研究西北研究院,平均粒径为2 μm,密度为6.09 g/cm3,纯度>99.5%)、Si 粉(上海胡氏实验室设备有限公司,平均粒径为200 目)、石墨(青岛天生石墨有限公司生产,纯度≥98%,平均粒径为20 μm)、烧结助剂Al2O3(上海阿拉丁试剂有限公司,纯度≥99.9%,平均粒径为0.2 μm)等。所选的C/C-SiC-ZrB2基体材料的制备过程如下:首先采用化学气相沉积制备低密度C/C 复合材料,然后采用化学气相渗透沉积 SiC,最后通过浸渍裂解ZrB2-SiC 先驱体获得C/C-SiC-ZrB2基体材料。

1.2 性能测试及组织观察

通过电弧风洞考核试验来模拟材料的实际服役环境,通过控制气流、热流以及压力来最大限度地模拟真实飞行环境。考核条件:考核温度为2300 K,压力为0.5 MPa,速度为0.6 Ma,考核时间为1000 s,加水10 g。采用配备EDS 能谱分析仪和FIB 微纳米加工技术的场发射环境扫描电镜观察试样涂层的微观结构(FEI HELIOS NanoLab 600i,加速电压为0.5~30 kV),并分析研究该复合材料的动态氧化机理。

1.3 实验流程

首先,通过包埋法制备一层SiC 过渡层,再通过涂刷法在制备ZrB2-SiC 外层。

第一步,SiC 内层的制备。将质量分数为70%的Si粉、20%的石墨粉、5%的Al2O3粉(烧结助剂)以无水乙醇为介质进行球磨12 h,将球磨后的浆料真空干燥过筛,得到混合粉末。将C/C 基体置于石墨坩埚中用混合粉包埋,在1800 ℃氩气气氛下无压烧结2 h,得到SiC 内层。

第二步,ZrB2-SiC 中间层的制备。将ZrB2粉、SiC 粉和Al2O3粉按ZrB2-20%(体积分数)SiC-5%(体积分数)Al2O3组分进行称量混料,以酒精为溶剂,PVB 为粘结剂。球磨8 h 后,通过涂刷法在制备有SiC 过渡层的式样表面涂刷ZrB2-SiC 涂层浆料。涂刷完后,将试样在氩气气氛下1900 ℃常压烧结2 h,得到ZrB2-SiC 中间层。

最后将质量分数为95%的SiC 粉以及5%的Al2O3粉(烧结助剂)以无水乙醇为介质进行球磨混料,得到混合粉末。将含有SiC 过渡层和ZrB2-SiC 中间层的C/C-SiC-ZrB2复合材料放入石墨坩埚中,用混合粉进行包埋,在1800 ℃烧结2 h,烧结压力为10 MPa,得到 SiC 外涂层。最终采用包埋-刷涂工艺在C/C-SiC-ZrB2复合材料表面制备了SiC/ZrB2-SiC/SiC多重复合涂层

2 结果及分析

2.1 SiC/ZrB2-SiC/SiC 涂层的微观结构

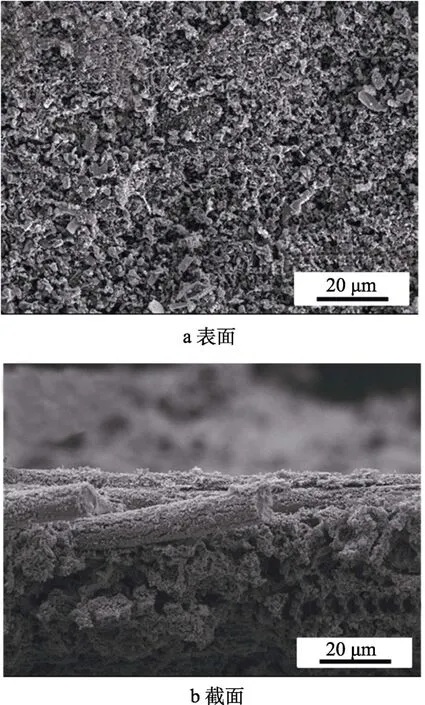

SiC 内涂层的微观形貌如图1 所示。可以看出,SiC 内涂层表面平整,颗粒间较为疏松。作为内涂层所具有的这种疏松多孔结构可以起到缓解热应力的作用,同时为中间层的钉扎结合提供了很好的基础。从内涂层与基体的接触面可以看出,SiC 内涂层填充到基体表面孔隙,制备的SiC 涂层厚度在5 μm 左右。

图1 SiC 内层表面和截面的微观结构

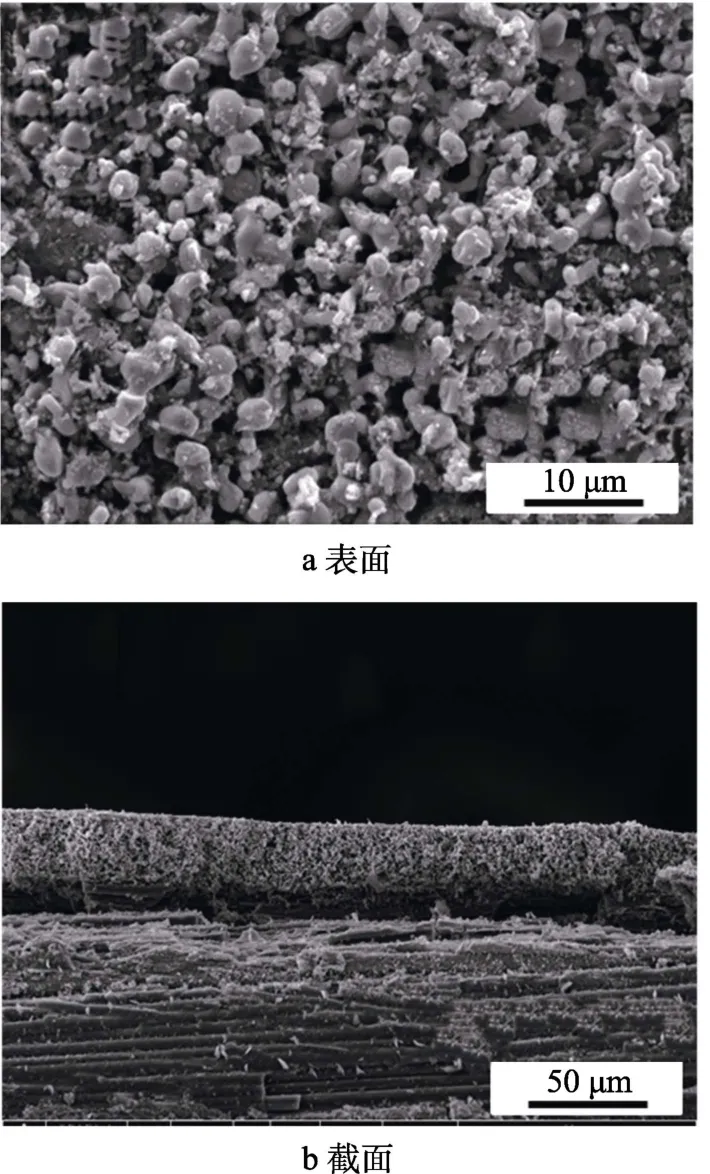

通过涂刷法制备的ZrB2-SiC 中间涂层的形貌如图2 所示。表面颗粒分布均匀,但由于涂刷法本身的缺陷以及内部有机物在烧结过程中的挥发,涂层表面存在部分孔洞。这些孔洞的存在会为氧气进入涂层内部提供通道,造成内涂层及基体的氧化。作为中间层,这些孔洞的存在能较好地起到应力过渡作用,为三层涂层体系的稳定提供保障。从截面图可以看出,涂层厚度为40~50 μm,涂层的厚度主要通过涂层的涂刷次数进行控制。

图2 ZrB2-SiC 涂层表面和截面的微观形貌

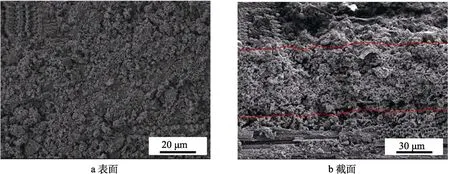

为了提高外涂层的辐射系数,最外层采用具有高辐射系数的SiC 涂层。SiC/ZrB2-SiC/SiC 复合涂层的微观形貌如图3 所示。可观察到制备的SiC 外涂层较第一步制备的SiC 过渡层结构更为致密。从涂层的截面形貌可以看出,三层涂层之间结合良好,界面处没有明显裂纹。SiC 内层的厚度为5~10 μm,ZrB2-SiC 中间层的厚度为40~50 μm,SiC 外层厚度在30 μm 左右。

2.2 电弧风洞考核及烧蚀机理分析

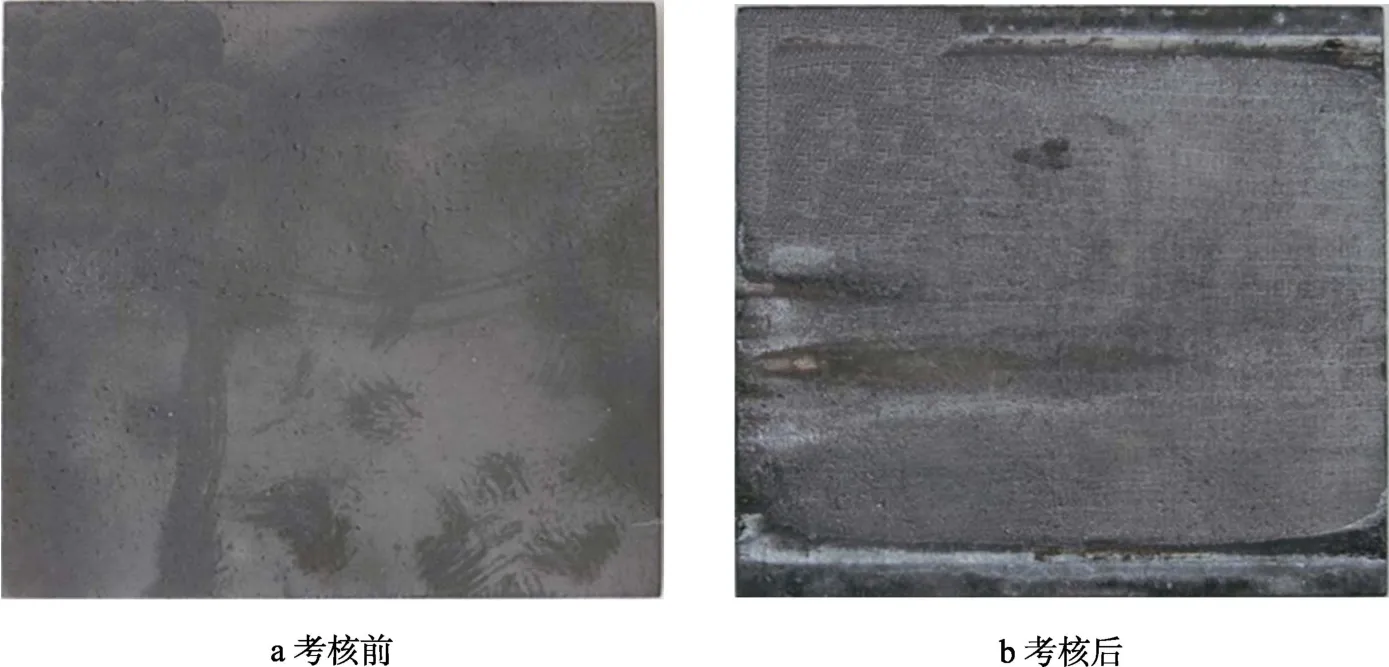

对含涂层的C/C-SiC-ZrB2复合材料进行了风洞考核试验。含涂层的C/C-SiC-ZrB2复合材料风洞考核前后的宏观表面如图4 所示。考核后,样件结构完整,仅出现微烧蚀现象,线烧蚀率为9.37×10-4mm/s。

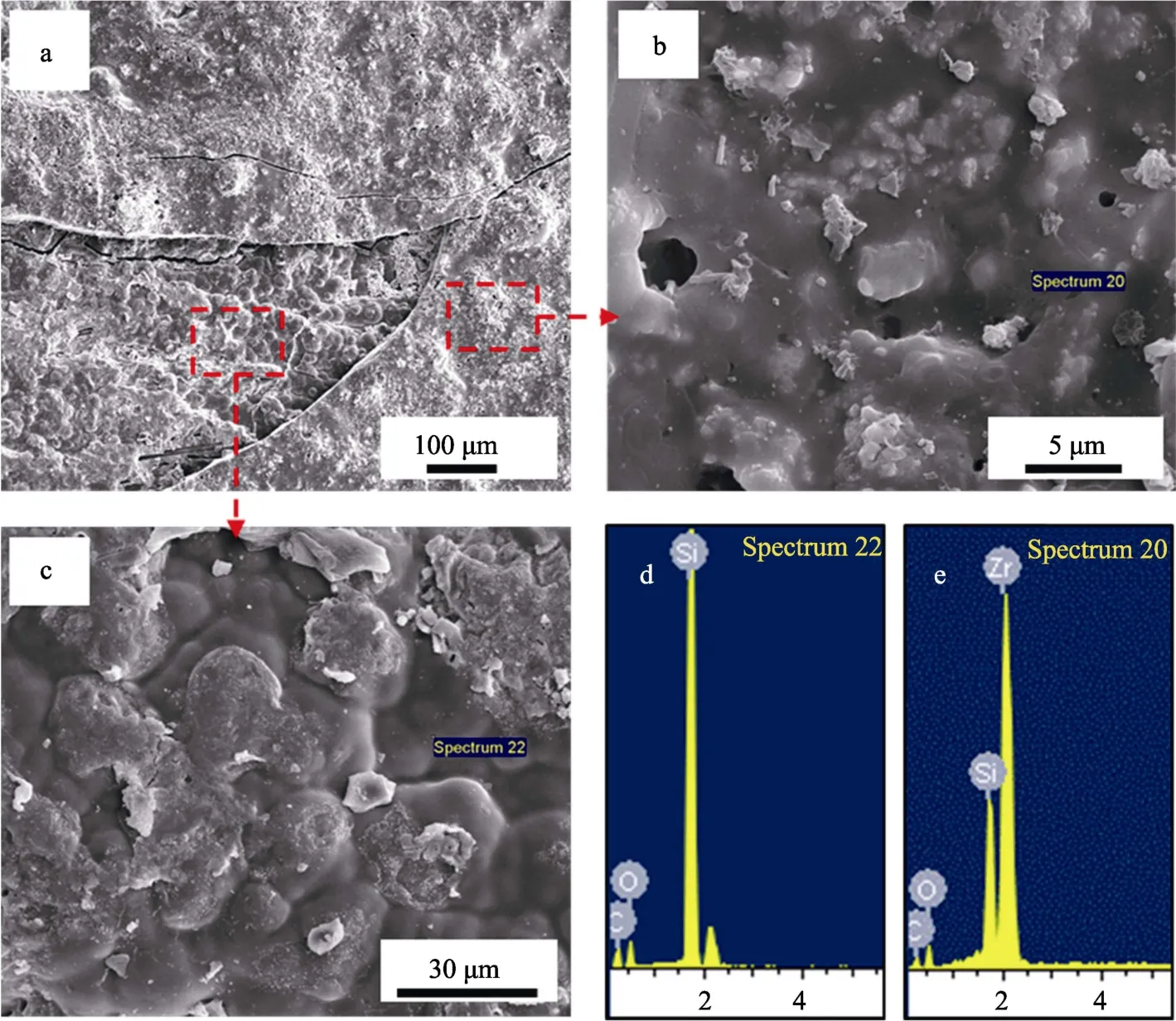

含涂层的C/C-SiC-ZrB2复合材料风洞考核后的表面微观形貌如图5 所示。从图5a 中可观察到样品表面的微裂纹以及内涂层裸露的现象,这是由于在考核后快速降温的过程中,外涂层与内涂层之间的热应力引起了涂层开裂与剥落。此外在图5b 中还发现了孔洞,这是由于中间涂层中的ZrB2氧化,产生的B2O3向外部挥发形成的通道残存在涂层中。图5b 为涂层表面形貌的高倍图,可观察到白色氧化物颗粒和致密灰色氧化膜,对其进行能谱分析,结果如图5e 所示,其主要含有Zr、Si 和O 元素,所以推断为ZrO2和SiO2。图 5c 为内涂层的微观形貌,可观察到半球形的致密涂层结构,这是由于外部氧气通过孔洞进入内层SiC 涂层,使SiC 层氧化的结果。对其进行能谱分析,结果如图5d 所示,主要是Si 和O 元素,还有少量的C 元素。

图3 SiC/ZrB2-SiC/SiC 复合涂层的表面和截面形貌

图4 电弧风洞考核前后样件的宏观照片

图5 含涂层C/C-SiC-ZrB2 复合材料烧蚀1000 s 后的微观形貌

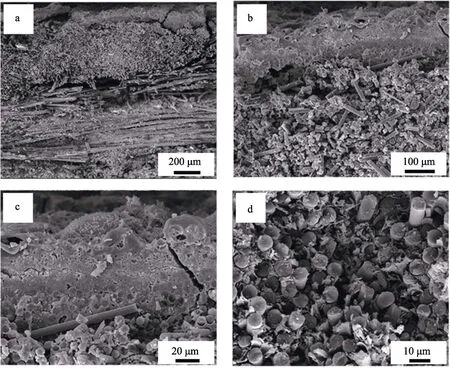

含涂层的C/C-SiC-ZrB2复合材料经风洞考核后的断口形貌如图6 所示。从图6a、b 可观察到涂层与基体连接紧密,结构完整,未发生涂层脱落或与基体脱粘情况。从图6c 可以发现,靠近涂层处的碳纤维完好地保留在基体内部,没有发现纤维的氧化现象,说明涂层具有较好的保护基体的作用。图6d 为基体内部的微观形貌,经过风洞考核后,材料内部结构与考核前无明显差别,碳纤维与基体接触紧密,未发生氧化。这是因为风洞考核过程中,其表面形成了致密的ZrO2和SiO2保护层,具有较高的黏度、熔点以及较低的氧气渗透率和蒸汽压,阻碍了外部氧气的进一步侵蚀,从而更好地保护了基体。

图6 风洞考核后含涂层C/C-SiC-ZrB2 复合材料断面的微观形貌

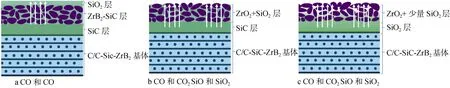

基于对含SiC/ZrB2-SiC/SiC 涂层的C/C-SiC-ZrB2复合材料在烧蚀过程中的微观结构演变、氧化产物及形貌变化的结果进行分析,提出了C/C-SiC-ZrB2复合材料的动态氧化烧蚀机理,如图7 所示。在烧蚀初期,最外层的SiC 涂层在氧化烧蚀中最先发生氧化(如式(1)所示),生成粘流态的SiO2,附着在中间的ZrB2-SiC 涂层表面,如图7a 所示。随着烧蚀温度的升高,玻璃态SiO2的黏度降低,并转变成气态的SiO2,开始大量挥发,部分SiC 直接氧化成气态的SiO,如式(2)和式(3)所示。随着SiO2和SiO 的挥发,中间ZrB2-SiC 层开始暴露在氧气下,并发生氧化,如式(1)、式(3)和式(4)所示,ZrB2氧化生成ZrO2和B2O3。此时SiC 氧化成SiO2和SiO,然而B2O3和SiO 会大量挥发,生成的ZrO2其熔点在2700 ℃以上,与粘流态的SiO2形成了良好的氧化保护屏障,如图7b 所示。然而B2O3和SiO 的挥发会产生孔通道,此时部分孔通道会被粘流态的SiO2所封堵,未被封堵的孔通道会成为氧气进入内层SiC 涂层的渠道。随后氧气开始侵蚀最内层涂层,使内层SiC 涂层发生氧化,生成SiO2并不断补充到多孔ZrO2层中,如图7c所示。内层生成的SiO2具有低氧渗透率,较好地隔绝了外层和内层中氧气进一步渗入到基体中,实现了保护基体的作用,最终C/C-SiC-ZrB2由ZrO2-SiO2形成的多孔氧化外层与致密的SiO2内层所保护。

图7 含SiC/ZrB2-SiC/SiC 三层涂层的C/C-SiC-ZrB2 复合材料的氧化烧蚀机理

3 结论

1)获得了一种三层结构的SiC/ZrB2-SiC/SiC 复合涂层:采用包埋方法制备SiC 内层,厚度为5~10 μm;中间层为涂刷法制备的超高温陶瓷(ZrB2-SiC)自愈合中间层,厚度为40~50 μm;最外层依然采用包埋法制备高辐射的SiC 外层,厚度在30 μm 左右。

2)在2000 ℃对SiC/ZrB2-SiC/SiC 涂层包覆的C/C-SiC-ZrB2复合材料进行风洞考核1000 s,考核结束后样件结构完整,表现出微烧蚀特性,线烧蚀率仅为9.37×10-4mm/s。

3)SiC/ZrB2-SiC/SiC 涂层的烧蚀机理为:在烧蚀初期,由最外层的SiC 氧化生成粘流态的SiO2提供保护。在烧蚀中期,随着烧蚀温度的升高和烧蚀时间的延长,SiO2和SiO 大量挥发,ZrB2-SiC 中间层开始氧化,生成了熔点在2700 ℃以上的ZrO2和粘流态的SiO2,形成了良好的氧化保护屏障。然而内部B2O3和SiO 的挥发产生的孔通道使SiC 内层在烧蚀后期开始氧化,并生成低氧渗透率的致密SiO2内层。最终C/C-SiC-ZrB2由ZrO2-SiO2形成的多孔氧化外层与致密的SiO2内层所保护。