C/YAG 复合材料的抗烧蚀性能研究

2019-11-18单柏荣马青松曾宽宏

单柏荣,马青松,曾宽宏

(国防科技大学 a. 空天科学学院 b. 新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

多晶钇铝石榴石(Y3Al5O12,YAG),由于其光学性能优异,被认为是一种重要的固态激光基质材料[1-3]。另外,由于其具有熔点高(1970 ℃)、硬度高、蠕变速率低、氧扩散系数低、化学稳定性高等优点,YAG陶瓷也是一种理想的高温结构候选材料[4-12]。然而,YAG 单体陶瓷的断裂韧性低(~2 MPa·m1/2),严重阻碍了其作为结构陶瓷的实际应用[12-13]。已有研究通过超高压烧结和定向凝固技术来提高YAG 陶瓷的韧性,获得了纳米晶YAG 陶瓷和Al2O3/YAG[14-15]、Al2O3/ YAG/ZrO2[16]共晶复合陶瓷,但是增韧结果并不理想。

连续纤维已被证明能够明显提高单体陶瓷的断裂韧性,但到目前为止,还未发现纤维增强YAG 的研究报道。笔者课题组前期以碳纤维针刺毡[17]为增强体,通过“溶胶浸渍-干燥-热处理(SIDH)”技术路线,制备出力学性能优异的C/YAG 复合材料,其断裂韧性是YAG 单体陶瓷2 倍以上,且具有较好的高温抗氧化和高温热稳定性能。这归因于3D 结构的纤维预制件以及以高固相含量Y2O3-Al2O3溶胶为原料的制备技术[18]。

对于飞行器而言,在高温环境下的烧蚀将严重威胁其使用安全性和稳定性。C/YAG 复合材料作为一种潜在的高温热结构材料,有望应用于航天飞机等飞行器设备,因此研究其在高温下的抗烧蚀性能是必要的。通过深入分析复合材料的抗烧蚀机理,有利于更好地评价其抗烧蚀性能,并为改善复合材料的抗烧蚀性能提供理论依据。基于此,文中以碳纤维针刺毡增强YAG(C/YAG)复合材料为研究对象,研究其在氧乙炔焰中的烧蚀性能和烧蚀机理。

1 实验

1.1 材料制备

所用Y2O3-Al2O3溶胶与文献[18]的一样。所用碳纤维针刺毡是由T300 纤维平纹布和T700 短切纤维网胎组成。一层0°铺排平纹布和一层短切网胎,再一层 90°铺排平纹布和一层短切网胎,组成一个单元。若干单元叠层达到所需厚度后,在厚度方向上针刺使其成为一个整体即得到针刺毡,其纤维体积分数为24%。

碳纤维针刺毡先在1400 ℃下进行热处理,以去除表面胶,然后真空浸渍Y2O3-Al2O3溶胶。在溶胶中浸泡4 h 后,取出针刺毡,在200 ℃下干燥4 h 后,在惰性气氛中高温热处理1 h。经过38 个周期的“浸渍-干燥-热处理”,获得较为致密的C/YAG 复合材料[17]。复合材料的表观密度为3.46 g/cm3,总孔隙率为10.8%。

1.2 测试方法

氧乙炔焰烧蚀试验方法依据GJB 323A—96 进行,氧气流量为1512 L/h,乙炔流量为1116 L/h。实验采用DR6130 烧蚀仪对C/YAG 复合材料进行氧乙炔烧蚀测试。样品尺寸为30 mm×30 mm×4 mm,喷嘴内径为2 mm,喷嘴与样品的距离约为10 mm。火焰烧蚀方向与碳毡的z 方向平行(针刺方向),烧蚀时间为30 s。采用烧蚀后的质量烧蚀率和线烧蚀率表征材料的抗烧蚀性能。

用扫描电镜(SEM,Quanta FEG 250)观察C/YAG复合材料烧蚀前后的微观结构,并辅助以能量散射谱(EDS)分析基体元素组成。用XRD 仪(Bruker D8 advance)测试烧蚀后表面陶瓷颗粒的物相组成,扫描速度4 (°)/min,扫描范围为10°~80°。

2 结果与讨论

2.1 烧蚀性能

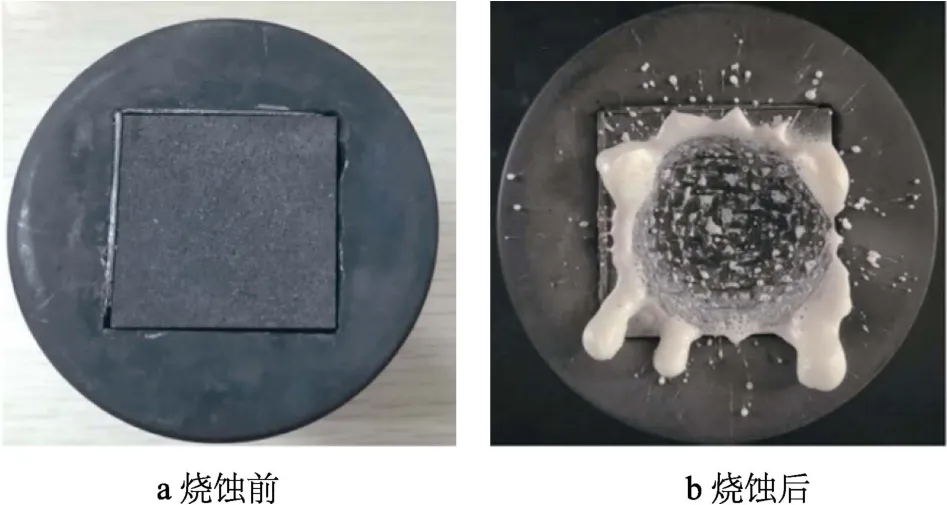

C/YAG 复合材料烧蚀宏观形貌如图1 所示。可以看到,烧蚀前,复合材料表面光滑平整,致密的YAG 基体覆盖其上(见图1a)。30 s 的烧蚀后,C/YAG复合材料被破坏,复合材料的中心区域出现了一个烧蚀坑,烧蚀中心周围能观察到大量的白色物质,并呈放射状粘附在复合材料边缘,形成玻璃态花边,而烧蚀坑边缘的外层区域几乎未受影响(见图1b)。

图1 复合材料烧蚀前后的光学照片

经红外测温仪测量,烧蚀中心最高温度高达2700 ℃,复合材料的表面最高温度达2000 ℃。根据烧蚀前后样品厚度和质量的变化,得到复合材料的质量烧蚀率和线烧蚀率分别为0.05 g/s 和0.12 mm/s。根据氧乙炔焰烧蚀分布规律[19]以及复合材料微观形貌差异,将烧蚀后的样品分为三个区域:中心区域、过渡区域和边缘区域。

C/YAG 复合材料烧蚀中心SEM 照片和EDS 能谱如图2 所示。从图2a 中可以看出,烧蚀中心受到来自氧乙炔焰猛烈的热化学和热物理损伤,断裂的碳纤维和破裂的气泡在复合材料表面散乱分布。碳纤维被烧成锥形,纤维束之间的陶瓷基体被完全消耗。网胎区的碳纤维被氧乙炔焰直接剪断,并疏松杂乱分布(见图2b)。这主要是因为网胎区大多为短切纤维,纤维体积分数低,排列混乱,而且制备成复合材料后闭孔较多,这些闭孔在氧乙炔焰冲蚀过程中提供通道,使网胎区容易发生剥蚀现象。平纹布中的纤维束被整齐地烧断,纤维端部呈现针尖状(见图2c)。这种针状结构的形成,主要与C 纤维的热物理特性有关。C 纤维具有高导热性,纤维前端的热量会迅速沿碳纤维的纵向方向传递。随着烧蚀过程的进行,YAG基体被不断冲刷带走,导致C 纤维不断暴露在热侵蚀环境中。同时,C 纤维与YAG 基体的界面会形成涡流,涡流会聚集热量,加速烧蚀过程。随着时间的推移,暴露在热侵蚀环境下的C 纤维前端比末端持续时间更长,导致C 纤维前端变得越来越尖锐,从而形成了针状结构。因此,热化学腐蚀和机械剥蚀是中心区烧蚀的主要机理。

虽然YAG 基体被大量冲刷带走,但仍有一些球形陶瓷颗粒(见图2d)和破碎的陶瓷气泡(见图2a)附着在纤维上。从放大后的微观结构(见图2e)可以看到,陶瓷球的表面由许多白色大颗粒组成,颗粒大小约10 μm。

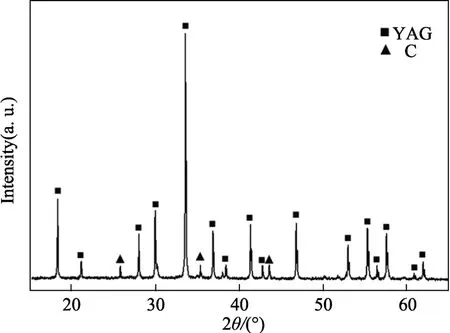

烧蚀后材料表面陶瓷颗粒的XRD 图谱如图3 所示。可以看到,直到熔融也没有出现除C 和YAG 外的新相衍射峰。结合EDS 谱图(见图2f)可以得到,氧乙炔焰冲蚀后形成的陶瓷颗粒为YAG 相。这种现象一方面说明YAG 基体在高温高压氧乙炔焰作用下转移并聚集。伴随着晶粒长大,没有被冲蚀掉的基体烧结成为球形陶瓷。另一方面也说明制备的YAG 基体在远超熔点的熔融状态下不分相,具有很好的相稳定性。

图3 烧蚀后材料表面陶瓷颗粒XRD

C/YAG 复合材料烧蚀过渡区的SEM 形貌如图4所示。由图4a 可见,复合材料的过渡区较中心区域更为完整,YAG 基体的保留率明显增多,这是由于剪切冲刷环境较温和造成的。由图4b 可见,与中心区域相同的是,过渡区的纤维尖端依旧很锋利,基体下面的碳纤维仍然暴露出明显的氧化损伤。不同的是,复合材料表面被不连续的玻璃态层所覆盖。较低的表面温度和较弱的冲刷力是造成这种形态的原因。此外,在试样表面还发现了一些微裂纹。这是由于最初的冷却速度约为1000 ℃/s,当样品从氧乙炔焰上移开,表面和内部基体之间的温差导致微裂纹生成并传播。

图4 C/YAG 复合材料烧蚀过渡区SEM 照片

C/YAG 复合材料烧蚀边缘区的SEM 形貌如图5所示。可以看出,氧乙炔火焰对边缘烧蚀区的攻击最轻。未观察到裸露的碳纤维和裂纹,说明YAG 基体能有效抵抗氧乙炔火焰在边缘烧蚀区域的侵蚀。烧蚀后的表面覆盖着一层致密的陶瓷,陶瓷为颗粒状且不连续,表面有一些气孔,这是由燃烧过程中产生气体(CO, CO2)的释放造成。低温导致该区域的轻度氧化,纤维与YAG 基体的热失配导致纤维断裂。因此,热化学腐蚀和热物理侵蚀是过渡区和边缘区烧蚀的主要机理。

图5 C/YAG 复合材料烧蚀边缘区SEM 照片

2.2 烧蚀机理

C/YAG 复合材料的烧蚀是一个复杂的过程,是高温、高压和高速燃气引起的包括热化学腐蚀、热物理侵蚀和机械剥蚀共同作用的结果。热化学腐蚀是指材料与高温燃气中氧的非均质反应。热物理侵蚀与材料的比热容、导热系数和热膨胀有关,热导率高、比热容大有利于材料的抗烧蚀。机械剥蚀是指由氧乙炔焰集中剪切力引起的基体和增强体的剥落。

首先,经红外测温仪测量,氧乙炔焰火焰温度接近2700 ℃,复合材料表面最高温度达2000 ℃。根据热化学基本原理和吉布斯自由能计算,烧蚀过程中会发生以下化学反应:2C(s)+O2(g)→2CO(g),C(s)+ O2(g)→CO2(g)。碳纤维不能抵抗氧的侵蚀,会发生化学腐蚀现象。烧蚀产物的蒸发能吸收大量热量,有助于降低表面温度,减少烧蚀对碳纤维的氧化消耗。

其次,C/YAG复合材料的热导率低(3.2 W/(m·K))[20]。在烧蚀试验中,由于复合材料的导热系数较低,导致其温度梯度较大。再加上YAG 与C 纤维的热膨胀系数相差很大,在超高温度下热应力难以释放,产生强的热物理侵蚀。复合材料中不同成分的热失配产生了裂纹和孔洞,为氧乙炔焰剪切力提供了许多作用点。

第三,YAG 熔点为1970 ℃,远低于氧乙炔火焰的温度,而且在烧蚀过程中,气体以11 m/s 的速度流动。烧蚀中心处极高的温度和氧乙炔焰强大的剪切力会导致低黏度液态YAG 被不断冲刷消耗。由于缺乏有效的YAG 玻璃层的保护,导致C/YAG 复合材料中的纤维不断暴露在燃烧气体中。碳纤维被大量氧化,从而产生更多的孔道和微裂纹,为氧乙炔焰提供通道,加剧烧蚀进程。

第四,与热压制备的复合材料相比,采用浸渍-干燥-热处理法制备的复合材料因常压和相对低温制备而较松散,C/YAG 复合材料的总孔隙率和开孔率较大,这不利于复合材料的耐烧蚀性。

通过上述分析,在氧乙炔焰高的气压和强剪切力条件下,氧化生成气态产物和高温冲蚀带走YAG 基体,都会使质量烧蚀率和线烧蚀率变大。基体的自保护能力和复合材料的传热能力是决定复合材料烧蚀性能的关键因素。在YAG 基体中引入ZrO2、ZrB2等高熔点相或在表面喷涂上一层超高温涂层,有望提高C/YAG 复合材料的抗烧蚀性能。

3 结论

通过氧乙炔焰烧蚀分布规律以及复合材料烧蚀后微观结构,探讨了复合材料在氧乙炔焰环境下的烧蚀机理,得到如下结论。

1)C/YAG 复合材料在氧乙炔焰烧蚀过程中发生的反应是C 的氧化。

2)复合材料烧蚀后厚度方向主要分为中心区、过渡区和边缘区三层。其中烧蚀中心区主要受到热化学腐蚀和机械剥蚀的攻击,而过渡区和边缘区主要受到热化学腐蚀和热物理侵蚀的攻击。

3)在烧蚀过程中,C/YAG 复合材料表面形成了熔融的YAG 层,保护内部材料不受氧化性气氛的侵蚀。在氧乙炔焰高气压和强剪切力的作用下,YAG基体被冲蚀带走,使材料的质量烧蚀率和线烧蚀率变大。在基体中引入高熔点相或在表面喷涂超高温涂层有望提高C/YAG 复合材料的抗烧蚀性能。