低压等离子喷涂制备ZrB2-TiC 复合涂层 及其烧蚀性能研究

2019-11-18文波倪立勇马康智杨震晓曲栋

文波,倪立勇,马康智,杨震晓,曲栋

(航天材料及工艺研究所,北京 100076)

ZrB2-SiC 复合陶瓷具有高熔点、高强度、高硬度、良好的抗氧化性能和高温稳定性,作为高温结构材料受到国内外密切关注[1-3]。当服役温度高于1650 ℃时,ZrB2-SiC 复合材料的SiC 第二相将发生主动氧化失效,难以满足长时高温抗氧化要求[4]。TiC 具有超高熔点(3067 ℃),氧化产物 TiO2具有熔点高(1800 ℃)、在1650 ℃饱和蒸汽压低、氧扩散系数低等优点[5],作为ZrB2的第二相有望进一步提高材料的抗氧化温度。然而,ZrB2-TiC 块体存在烧结难度高、抗裂纹扩展能力弱、可靠性低等缺点,限制了其在航空航天热端部件的整体应用[6]。

制备ZrB2-TiC 复合涂层不仅可以利用其良好的抗氧化性能,还能降低块材脆性带来的开裂风险。当前,涂层制备的主要手段有包埋法[7]、气相沉积法[8]、料浆法[9]以及大气等离子喷涂法[10]。其中,大气等离子喷涂具有对产品的尺寸限制小、所制备的涂层致密度高、生产效率高及成本经济等显著优势,已经成功应用于防热涂层领域[11]。然而,大气等离子喷涂会卷入空气,导致喷涂粉末的氧化污染,从而影响涂层的性能。低压等离子喷涂能有效避免粉末烧蚀氧化的问题,同时涂层性能优于传统大气等离子喷涂,适用于非氧化物超高温陶瓷涂层的沉积。目前,采用低压等离子喷涂制备ZrB2-TiC 复合涂层的相关研究国内外尚未见报道。

文中采用喷雾干燥制备适用于喷涂的ZrB2-TiC粉体,并首次采用低压等离子喷涂技术制备该涂层,同时研究了低压等离子喷涂制备ZrB2-TiC 复合涂层的可行性及抗烧蚀性能。

1 实验

ZrB2-TiC(20%)复合粉体采用喷雾造粒制备,基体选用高强石墨(φ25.4 mm×10 mm)。喷涂前,对高强石墨表面进行丙酮清及喷砂处理(砂粒尺寸为16~64 目,喷砂压力为0.5 MPa)。随后,采用干燥的压缩空气清理石墨表面的残留砂粒,采用低压等离子喷涂系统MultiCoat VPS/LPPS Hybrid Coating System制备ZrB2-TiC 复合涂层。喷枪选用Metco F4,工艺参数见表1。采用Metco 6P 火焰喷枪对涂层进行烧蚀实验,氧气流量为50 L/min,压力为0.6 MPa;乙炔流量为 50 L/min,压力为 0.2 MPa,烧蚀距离为50 mm,涂层表温测定约2000 ℃,如图1 所示。采用双比色红外测温仪监测涂层表温,分别采用扫描电镜、EDS 及XRD 分析涂层表面形貌、元素和物相。

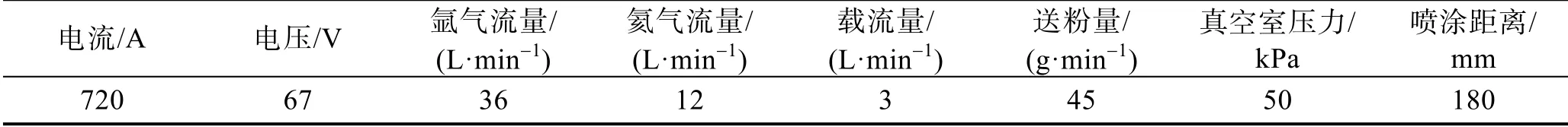

表1 低压等离子喷涂工艺参数

图1 氧乙炔火焰烧蚀

2 结果与讨论

2.1 ZrB2-TiC 粉体形貌与物相

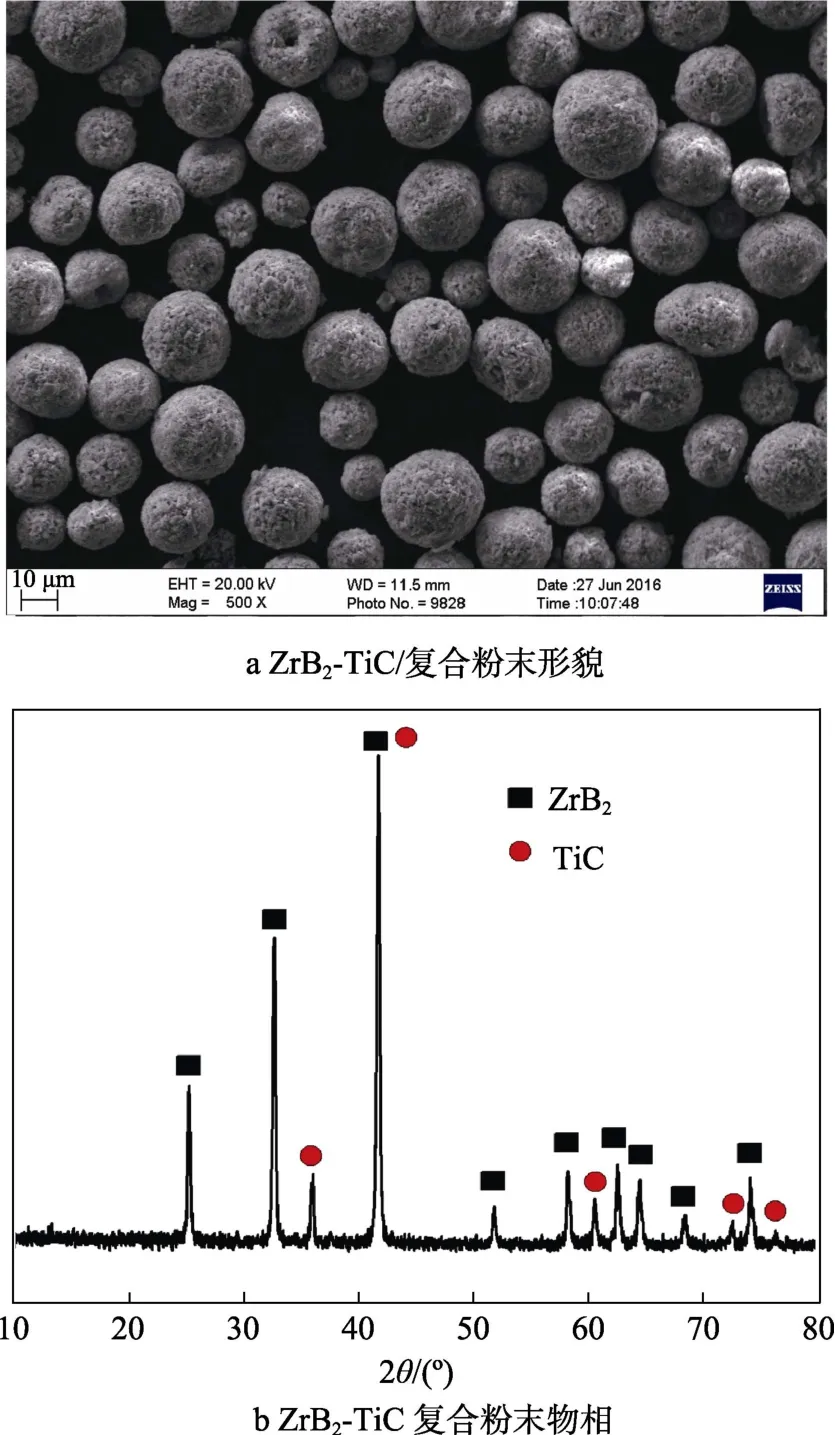

喷雾造粒制备的ZrB2-TiC 复合粉体形貌及物相如图2 所示,粉体粒度分布较为集中,粒度介于10~ 30 μm 之间,粉末呈球形,且流动性好(31 s/50 g)。粉末具有良好的松装密度,约1.348 g/cm3,未发现破碎粉体,表明粉末具有良好的内聚强度,这有利于喷涂过程中保持连续稳定送粉而不发生破碎。此外,较高内聚强度的粉体导热性能更好,有利于喷涂过程中粉体的熔融转变,撞击基体时发生充分变形,进而降低涂层内部孔隙和提高涂层结合强度。通过对粉体进行XRD 分析,衍射主峰为ZrB2,次峰为TiC,未检测到杂质峰,表明采用喷雾干燥造粒未改变粉末的物相。

2.2 涂层组织结构分析

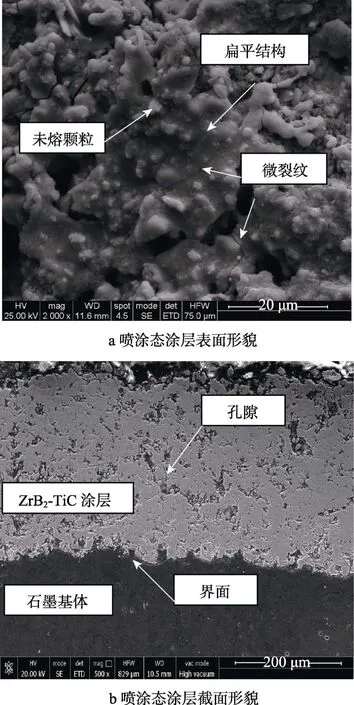

ZrB2-TiC 复合涂层的表面和截面形貌照片如图3所示。可以看出,低压等离子喷涂所制备的ZrB2-TiC涂层为层状等离子涂层结构,表明ZrB2-TiC 复合粉末在喷涂过程中发生了有效的熔化,撞击石墨基体后扁平化沉积。在扁平的单颗内部产生了微裂纹,这是快速冷却所导致的脆性开裂。此外,涂层表面还含有一些微细颗粒(1~5 μm),可能为喷雾造粒的原料粉体(一次粉体)颗粒。喷雾造粒是将一次颗粒团聚粘结而成球形大粒径的颗粒,但大粒径颗粒在低压等离子喷涂过程中熔化程度不充分,因此,沉积后许多未熔化的一次粉体颗粒保留在涂层内部。所制备的ZrB2-TiC 截面形貌照片如图3b 所示。可以看出,涂层内部无裂纹,致密性良好,这主要与颗粒熔融程度密切相关。熔化程度越高,颗粒越容易变形,变形越 充分,所形成的涂层越致密。ZrB2和TiC 材料的熔点极高,在短时加热过程中难以完全熔融,因而涂层的孔隙率达到10.8%。涂层结合良好,界面处未出现剥离现象。

图2 ZrB2-TiC 复合粉末形貌及物相

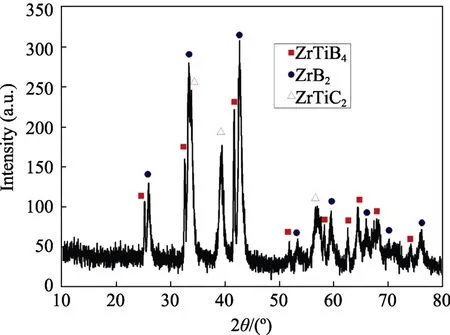

ZrB2-TiC 复合涂层物相分析结果如图4 所示。通过对涂层XRD 分析可知,涂层含有ZrTiB4、ZrB2和ZrTiC2,主相为ZrB2,未检测到TiC 相。表明在低压等离子喷涂的弧流中,TiC 和ZrB2发生了反应,形成了ZrTiB4、ZrTiC2新相。未检测到氧化相,表明低压等离子喷涂可有效避免粉体的氧化。

2.3 涂层结合强度

ZrB2-TiC 复合涂层拉伸试验结果如图5 所示,通过对三组拉头分析可知,断裂发生在石墨基体与涂层界面处,结合强度分别为5.82、5.52、4.95 MPa。这表明ZrB2-TiC 涂层在低压等离子喷涂过程中,粉体颗粒熔融和搭接较为充分,具有较高的内聚强度,因而未出现从涂层内部断裂的情况。由于低压等离子界面结合仍是机械镶嵌结合,而非原子冶金结合,因此低压等离子喷涂ZrB2-TiC 涂层拉伸优先从界面处发生断裂。

2.4 涂层抗烧蚀性能

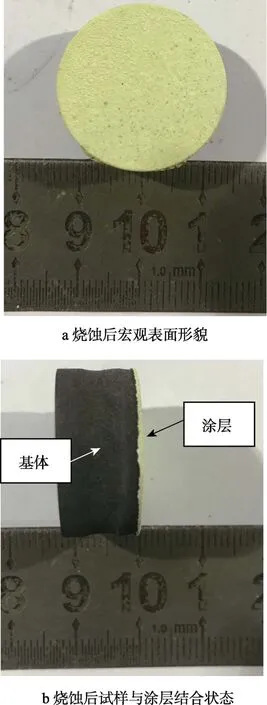

氧乙炔2000 ℃烧蚀5 min 后,涂层的宏观形貌 如图6 所示。观察发现,涂层保持完整,未发生开裂或剥落等失效,表明该条件下涂层可有效抵御烧蚀。涂层表明颜色呈现黄色,这可以由以下反应解释:

图3 ZrB2-TiC 复合涂层微观形貌

图4 低压等离子喷涂ZrB2-TiC 复合涂层物相

ZrB2-TiC 涂层表面在氧乙炔烧蚀下发生氧化反应,生成ZrO2、B2O3、TiO2、CO2等。其中,B2O3在1200 ℃以上快速挥发,CO2作为气体释放,因而残留于涂层内部的主要为TiO2和ZrO2。其中黄色特 征主要为涂层氧化形成了TiO2。试样四周宏观形貌如图6b 所示,可以看出,烧蚀后,石墨基体四周发生了严重的烧蚀退化,在中心位置出现了明显的烧蚀凹槽,但涂层和石墨基体整体结合良好,未出现剥离等失效。

图5 ZrB2-TiC 复合涂层拉伸试验结果

图6 ZrB2-TiC 复合涂层烧蚀后形貌

氧乙炔2000 ℃烧蚀5 min 后,ZrB2-TiC 涂层的微观形貌如图7a 所示。分析发现,相对于烧蚀前的喷涂态,涂层表面变得光滑和致密,这有利于提高涂层的抗烧蚀性能。一方面,表面致密度提高有利于降低氧气通过涂层孔隙进入内部的几率,提高涂层的抗氧化性能;另一方面,表面粗糙度降低,有利于减小涂层表面氧乙炔火焰的机械剥蚀,提高涂层的抗冲刷性能。对涂层表面进行XRD 分析(见图7b),结果表明,涂层主要含有三种物相,TiO2、ZrO2和ZrTiO4。高于1500 ℃时,ZrO2可与TiO2合成ZrTiO4[12]。三 种物相中,ZrO2具有最高的熔点(约2700 ℃),在2000 ℃氧乙炔烧蚀作用下,ZrO2不会发生熔化,而TiO2(1800 ℃)和ZrTiO4(1900 ℃)具有相对低的熔点,在氧乙炔烧蚀下发生熔化,依附于ZrO2骨架黏性流动,填充涂层表面孔隙,提高涂层表面致密度,降低表面粗糙度。因此,涂层表面TiO2和ZrTiO4的含量相对较高,因而XRD 图谱中TiO2和ZrTiO4的峰强更高。

图7 烧蚀后ZrB2-TiC 复合涂层表面形貌及XRD

烧蚀后涂层的截面形貌照片如图8 所示。观察发现,涂层呈现微烧蚀特征,氧乙炔火焰烧蚀仅发生在距ZrB2-TiC 复合涂层表面约2~5 μm 的深度,远低于涂层的厚度。涂层内部组织结构几乎保持与喷涂态一致,未出现横向和纵向贯穿裂纹,且涂层与石墨基体的结合紧密,未出现剥离现象,这表明涂层整体拥有良好的抗烧蚀性能。

3 结论

1)采用喷雾造粒可制备出ZrB2-TiC 复合粉体,粉体松装密度达到1.348 g/cm3,粒度介于10~30 μm,流动性约31 s/50g,呈现显著的两相结构,适应于低压等离子喷涂要求。

2)采用低压等离子喷涂可制备出ZrB2-TiC 复合涂层,涂层均呈现典型的等离子喷涂层状特征,孔隙率为10.8%,结合强度5.4MPa,喷涂后有ZrTiB4、 ZrTiC2新相形成。

3)在2000 ℃氧乙炔烧蚀条件下,ZrB2-TiC 复合涂层具有良好的耐烧蚀性能,且涂层整体保持完整,未出现开裂和剥落等失效,烧蚀深度仅为2~5 μm。