葵花籽油的酶辅助压榨制备工艺优化

2019-11-15郭紫婧赵修华祖元刚王思莹刘佩岩

郭紫婧 赵修华 祖元刚 王思莹 刘佩岩

(东北林业大学森林植物生态学教育部重点实验室,哈尔滨 150040)

葵花籽是世界重要油料资源之一,且其种植地在我国分布广泛,是我国主要的油料作物之一。葵花籽油以其独特的营养保健作用成为人们最喜爱的食用油。葵花籽油之所以备受青睐,主要在于它含油量高,籽仁含油平均高达50%[1],其味道芳香可口;并且含有90%的不饱和脂肪酸,其中亚油酸占66%,还含有VE、植物固醇磷脂、胡萝卜素等营养成分,具有调节新陈代谢、维持血压平衡、降低血液中胆固醇含量等作用[2]。

在《花生油、葵花籽油系列国标研讨会》中指出:花生、葵花籽是我国百姓喜爱的干果型食品,花生油、葵花籽油是消费者公认的高端食用油脂,在制修订标准时,一定要认真贯彻“适度加工”的原则,为最大程度保存油料固有的营养成分和最大限度地防范因过度加工而导致有害有毒物质的产生。

目前提取葵花籽油的主要方法有压榨法、有机溶剂法和水酶法[3]。压榨法榨出的油可以保留葵花籽油的特有风味,但出油率普遍较低。压榨法分为冷榨法和热榨法,冷榨葵花籽油的颜色较浅,澄清透明,整体的外观表现较好但出油率较低;热榨葵花籽出油率较高,但油颜色深,不饱和脂肪酸受热易氧化。有机溶剂法提油效率高,过氧化值低,但存在溶剂残留问题,导致食用安全性较差并造成环境污染。酶具有改善食品品质和加工性能,在食品工业中应用日益深入和广泛。酶可以作为降解植物细胞壁和油体蛋白的手段,进而释放油脂[4]。已有水酶法提取葵花籽油的工艺报道,虽然获得油脂的品质较好,但在酶解过程中加水量较大,使后续油水分离困难;冷榨法油脂虽然品质好,但出油率偏低。

理论上讲,酶辅助压榨法制得的葵花籽油,既可以降低榨油温度来保持葵花籽的特殊风味,又可以避免过度加工所造成的食品安全问题,还可以更充分地利用原料,避免资源浪费和环境污染。本文拟采用酶辅助压榨法制备葵花籽油,优化其最优制备条件,以期为实际生产提供理论指导。

1 实验材料与方法

1.1 实验材料与设备

1.1.1 实验材料

(1)葵花籽:市售脱壳葵花籽(含水量约为8%,含油量约为54.93%),产地为内蒙古巴彦淖尔。

(2)纤维素酶(50 μ·mg-1)、α-淀粉酶(50 μ·mg-1)和酸性蛋白酶(50 μ·mg-1)由上海源叶生物科技有限公司提供;果胶酶(50 μ·mg-1)、碱性蛋白酶(50 μ·mg-1)和中性蛋白酶(50 μ·mg-1)均由西安隆茂生物科技有限公司提供。

1.1.2 主要实验设备

粉碎机:CRC公司;AB204-S/FACT电子天平:METTLER TOLEDO股份有限公司;PE 1600电子称:METTLER TOLEDO股份有限公司;B-491热水浴锅:BUCHI实验室技术服务有限公司;鼓风干燥式烘箱:THERMO FISHER SCIENTIFIC股份有限公司;榨油机:六木牌SG30-2D小型家用榨油机;cu-5000离心机:DAMON公司;索氏提取器:KIMAX玻璃器皿。

1.2 实验方法

1.2.1 葵花籽油制取的实验步骤

(1)将去壳葵花籽稍微粉碎,过10目筛,称取适量葵花籽粉末备用;

(2)称取适量超纯水,调至适宜pH值;

(3)称取适量酶,加入适宜pH值的超纯水中,混匀,制成酶液;

(4)将酶液喷洒至备用的葵花籽粉末中,搅拌均匀;

(5)将洒入酶液的葵花籽放入适温的恒温水浴锅中反应若干小时,每30 min搅拌1次;

(6)将酶解后的葵花籽60℃烘干2 h至含水量低于5%;

(7)将烘干的葵花籽榨油,榨油温度控制在35℃(±5℃),压榨3遍;

(8)将毛油进行离心(5 000 r·min-1,10 min),得到清油,称重并计算出油率。

(9)实验重复3次,以平均数作为某一条件下出油率结果。

1.2.2 葵花籽含油率测定方法

在酶辅助榨油单因素实验之前,采用索氏提取法[5]对葵花籽原料的含油率进行了测定。称取粉碎后的葵花籽原料5 g,并包裹入滤纸筒内,将滤纸筒放入抽提筒内,连接脂肪烧瓶,加入石油醚至瓶内容积的2/3处,通入冷凝水,将底瓶浸没在恒温水浴锅中75℃加热,回流提取6 h,提取完毕后将脂肪瓶旋蒸至恒重,称重,计算葵花籽含油率。重复实验3次,取平均值。算公式:

(1)

式中:X为葵花籽原料的含油率(%);m为投入的葵花籽原料质量(g);m0为脂肪烧瓶的质量(g);m1为葵花籽油和脂肪烧瓶的质量(g)。

1.2.3 葵花籽冷榨法出油率测定方法

为了更好地体现酶辅助榨油法对提油率的影响,在实验之前进行了葵花籽原料冷榨出油率测定。将葵花籽烘干至含水率低于5%,称取200 g烘干后的葵花籽放入榨油机中榨油,反复榨取3次,将榨出的毛油离心,并将离心后的清油称重,计算出油率。将实验重复3次,取平均值。计算公式:

(2)

式中:X为出油率(%);m为投入的葵花籽原料质量(g);m1为葵花籽清油质量(g)。

1.2.4 酶辅助压榨法对葵花籽出油率的影响

实验采用单因素实验方法,从酶的种类、酶的添加量、pH值、液料比、酶解温度和酶辅助压榨法时间六个方面考察了不同的酶反应条件对葵花籽出油率的影响,最后得到提油效率最高的工艺条件。

1.2.4.1 酶种类对葵花籽出油率的影响

油料作物中含有多种成分,由于酶在酶解过程中的专一性[6],所以需要确定不同种类的酶对油提取效率的影响。刘媛媛[7]采用水酶法提取葵花籽油的研究中,测试了不同酶对葵花籽油提取效率的影响,其中果胶酶、α-淀粉酶、纤维素酶、酸性蛋白酶、碱性蛋白酶和中性蛋白酶对提油效率有较大提高。本实验将采用果胶酶、α-淀粉酶、纤维素酶、酸性蛋白酶、碱性蛋白酶和中性蛋白酶进行单因素实验,最后确定对提油效率影响最大的酶的种类。

1.2.4.2 酶添加量对葵花籽出油率的影响

在不考虑底物数量的条件下,反应的速率和酶的添加量成正相关,然而,酶具有高效性,即在底物数量一定的情况下,由于酶的催化活性很高,当酶添加到一定量的时候,反应速率达到饱和点时,继续添加酶也不会使反应速率增加。相反,继续增大酶量很可能会导致酶相互附着,降低酶与底物的传质效率,反而降低反应效率[8]。从反应效率和生产成本方面考虑,本实验将酶与原料的质量比设置为0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%和1%,最后确定最佳酶添加量。

1.2.4.3 pH值对葵花籽出油率的影响

pH是酶解工艺中的一个重要参数,对酶的活性和油与蛋白质的分离、提取具有一定影响。不同种类的酶对pH条件的要求也不同,在最适pH时,酶分子才能发挥最大活性和最佳效率。经查阅资料[9~13]得,果胶酶的适宜pH条件为3.0~5.0;α-淀粉酶的适宜pH条件为5.0~7.0;纤维素酶的适宜pH条件为3.5~6.5;酸性蛋白酶的适宜pH条件为2.5~5.0;碱性蛋白酶的适宜pH条件为9.0~11.0;中性蛋白酶的适宜pH条件为7.0~8.0。本实验将先确定最佳酶种类,再根据实际使用的酶进行pH条件的筛选,最后确定最佳pH值。

1.2.4.4 液固比对葵花籽出油率的影响

水可以促使酶更好地溶解,从而使酶更好地与底物接触,增加酶解的效率[14]。但加水量过多会影响油料作物的天然香味,并且增加后续榨油的操作难度。加水量过少则会致使酶无法与底物均匀接触,进而降低酶解效率,造成油的提取率增加不明显的问题。本实验将液固比条件梯度设置为15%、20%、25%、30%和35%,最后确定最佳的液固比。

1.2.4.5 酶解温度对葵花籽出油率的影响

在酶解过程中温度对提油率的影响也很重要,温度过高或过低都会使酶失去活性,降低反应速率,油和蛋白质的品质也会受到影响。和pH条件一样,每一种酶都有自己的适宜温度。经查阅资料[15~18]得,果胶酶的适宜反应温度为15~55℃;α-淀粉酶的适宜酶解温度为60~90℃;纤维素酶的适宜酶解温度为40~60℃;酸性蛋白酶的适宜酶解温度为30~50℃;碱性蛋白酶的适宜酶解温度为25~70℃;中性蛋白酶的适宜酶解温度为40~50℃。本实验将在确定最佳酶种类的基础上,进行温度条件的筛选,最后确定最佳酶解温度。

1.2.4.6 酶解时间对葵花籽出油率的影响

酶解时间也会影响油料作物的提油率。酶解时间过短会使油料不能够有效地酶解,造成提取率低;时间过长则会导致油品质下降,且在酶解一定时间后对提取率的增加不明显,造成能源浪费。本实验将时间条件梯度设置为:1.5、2、2.5、3和3.5 h,最后确定最佳反应时间。

2 实验结果与分析

2.1 葵花籽含油率

采用索氏提取法提取对葵花籽原料的含油率进行了测定。经过3次反复实验,得到葵花籽原料的含油率是54.93%。

2.2 葵花籽冷榨法出油率

采用冷榨法对葵花籽原料的出油率进行了测定。经过3次反复实验,最后得到葵花籽冷榨出油率为13.41%。

2.3 酶辅助压榨法工艺条件的确定

2.3.1 酶的确定

不同酶的适宜温度和适宜pH不同,每一种酶的温度条件和pH条件也有所区别。果胶酶:50℃,pH=3.0;α-淀粉酶:70℃,pH=6.0;纤维素酶:55℃,pH=4.5;酸性蛋白酶:40℃,pH=4.0;碱性蛋白酶:50℃,pH=10.0;中性蛋白酶:45℃,pH=7.5。在各种酶适宜的温度和pH、酶添加量为0.5%、液固比30%、酶解时间3 h条件下,各种酶对葵花籽出油率的影响见图1。

图1 酶筛选实验Fig.1 The experiment of enzyme screening

由图1可知,使用酶辅助压榨法可以大大提高冷榨葵花籽的出油率。其中,纤维素酶对出油率的提高最为明显,比传统冷榨法的出油率提高了2倍以上。而使用果胶酶反应的样品,在烘干后出现发粘的现象,使油脂不容易压榨出来,导致果胶酶样品的出油率与其他样品的出油率有较大差距。根据酶种类筛选的单因素实验结果,本实验所选用的酶为纤维素酶。

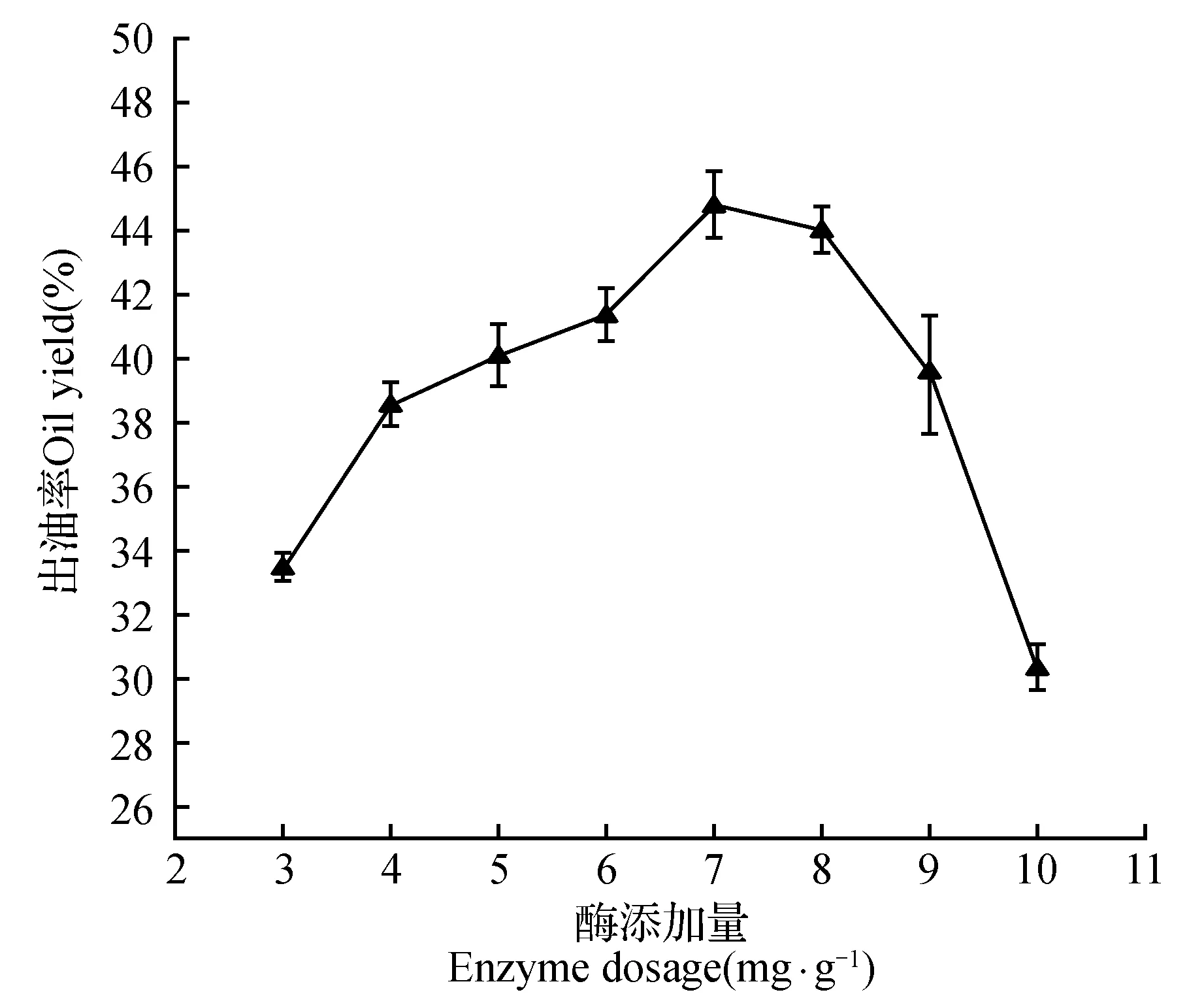

2.3.2 酶添加量的确定

在使用纤维素酶、pH=4.5、液固比30%、酶解温度55℃、酶解时间3 h的条件下,酶添加量与原料的质量比分别设置为0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%和1%。不同酶添加量对葵花籽出油率的影响见图2。

由图2可知,随着酶添加量的增加,出油率也在不断上升,在0.7%时达到最高水平,保持一段平稳之后大幅度下降。查阅资料得知,当酶添加到一定量的时候,反应速率达到饱和点时,继续添加酶也不会使反应速率增加。但酶添加量过多,即0.9%、1%时,样品出现黏着现象,阻碍了榨油时油脂的释放,故导致出油率大幅下降。根据酶添加量单因素实验结果,本实验所选用的酶添加量为0.7%。

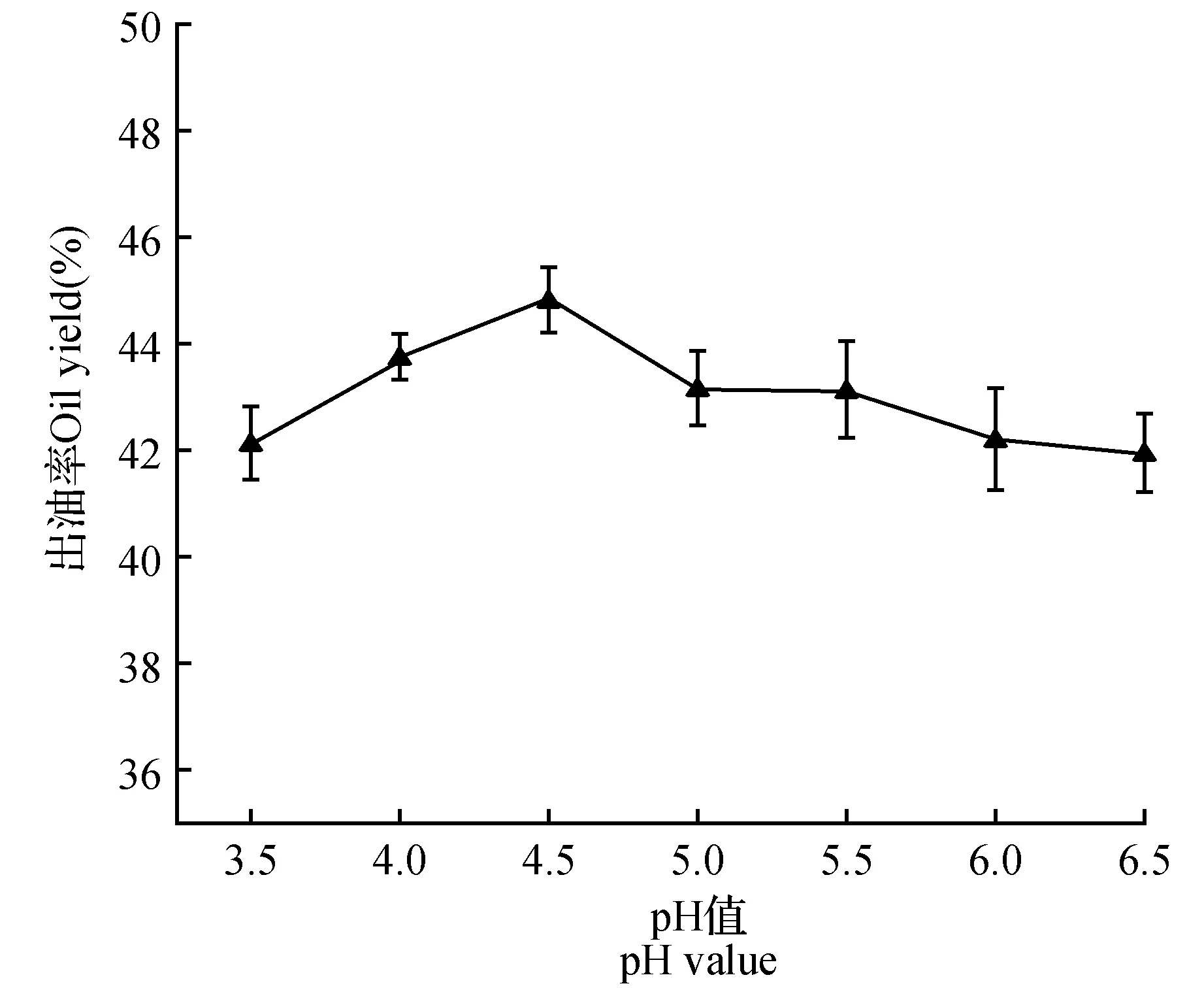

2.3.3 pH值的确定

在使用纤维素酶、酶添加量0.7%、液固比30%、酶解温度55℃、酶解时间3 h的条件下,根据纤维素酶反应时适宜的pH区间,将pH值分别设置为3.5、4.0、4.5、5.0、5.5、6.0和6.5。不同pH值对葵花籽出油率的影响见图3。

图2 酶添加量对出油率的影响Fig.2 The effects of enzyme dose on oil yield

图3 pH值对出油率的影响Fig.3 The effects of pH on oil yield

图4 液固比对出油率的影响Fig.4 The effects of liquid-solid ratio on oil yield

由图3可知,在纤维素酶反应时适宜的pH区间中,pH条件对葵花籽出油率影响不大。在pH值为4.5时,出油率最高。根据pH值单因素实验结果,本实验将纤维素酶的最适pH确定为4.5。

2.3.4 液固比的确定

在使用纤维素酶、酶添加量0.7%、pH=4.5、酶解温度55℃、酶解时间3 h的条件下,将水与原料的质量比,即液固比分别设置为15%、20%、25%、30%和35%。不同液固比对葵花籽油的出油率的影响见图4。

由图4可知,液固比对葵花籽出油率的影响较大。随着液固比的增加,出油率呈上升状态,在25%时到达最高值,在30%~35%区间大幅度下降。液固比较小时,体系粘度较大,不利于酶分子与原料充分接触,而液固比较大时,加速了油脂与原料的分离,使样品在烘干后损失了部分油脂,导致榨油时出油率较低。根据液固比单因素实验结果,本实验确定的液固比为25%。

2.3.5 酶解温度的确定

在使用纤维素酶、酶添加量0.7%、pH=4.5、液固比25%和酶解时间3 h的条件下,根据纤维素酶解的适宜温度区间,将温度条件设置为40、45、50、55和60℃。不同温度对葵花籽出油率的影响见图5。

图5 温度对出油率的影响Fig.5 The effects of temperature on oil yield

图6 时间对葵花籽出油率的影响Fig.6 The effects of time on oil yield

由图5可知,温度是影响酶解的一个重要条件。在纤维素酶酶解适宜的温度区间中,随着温度的升高,葵花籽的出油率呈大幅度增长趋势,在温度为55℃时到达顶峰。根据温度条件单因素试验结果,本实验确定的酶解温度为55℃。

2.3.6 酶解时间的确定

在使用纤维素酶、酶添加量0.7%、pH=4.5、液固比25%和酶解温度55℃的条件下,将酶解时间设置为1.5、2、2.5、3和3.5 h。温度条件对葵花籽油出油率的影响见图6。

由图6可知,酶解达到一定时间后,葵花籽出油率到达了较高水平,之后趋于平稳,稍有降低,但长时间的酶解对生产成本和油的品质都不利。根据时间条件单因素实验结果,本实验确定的酶解时间为2.5 h。

3 结论

(1)通过上述单因素实验分析,得到酶辅助压榨法制备葵花籽油的最佳工艺条件为:选用纤维素酶,酶添加量为原料质量的0.7%,pH=4.5,液固比为25%,酶解温度为55℃,酶解时间为2.5 h。在最优条件下,葵花籽的出油率为46.72%,葵花籽油提取率为85%。

(2)在相同榨油温度(35℃±5℃)和含水率(≤5%)条件下,传统冷榨法得到的葵花籽出油率为13.41%,酶辅助压榨法葵花籽油的出油率是传统冷榨法的3.48倍。

(3)在覃建龙[19]等人对葵花籽油提取的研究中所提到的冷榨法葵花籽油提取率为53.69%,在王旭[20]等人对葵花籽油酶法提取的研究中,最佳工艺条件下的葵花籽油提取率为80.94%。本实验用酶辅助压榨的方法,经过工艺条件优化,所得到的葵花籽油提取率为85%。而且酶辅助压榨法制备葵花籽油,不但保留了传统压榨法油脂气味香浓的特点,还很大程度改善了传统压榨法出油率低的问题,更避免了浸提法带来的食品安全问题,充分体现了健康、味美、绿色、环保的植物油发展理念。