一种小型双螺旋低温榨油机的改进设计与试验

2019-11-14曹梅丽张永林李诗龙甘维睿

曹梅丽 张永林 李诗龙 甘维睿

(1. 武汉轻工大学,湖北 武汉 430023;2. 武汉粮农机械制造有限公司,湖北 武汉 430073)

农村的食用油主要来源于自产自给,加工方式为委托加工,制油设备采用结构简单、价格便宜的小型单螺旋榨油机,机型主要有80型、78型、76型、70型、68型等[1-2]。这些机型以热榨为主,需要高温低水分的蒸炒工艺,毛油颜色黑、杂质含量高,营养成分遭到破坏,油品较差。而双螺旋低温压榨植物油工艺,在原料清理干净的前提下,不需要各种调质预处理环节,能保留油的各种营养成分[3-4]。

1990年,日本Isobe等[5]研制了第一台双螺旋榨油机,随后国内外双螺杆榨油机的研制也迅速发展起来。顾强华等[6]研制的SYZ系列双螺杆榨油机;李文林等[7-8]研制的双螺旋低温榨油机;李诗龙等[9-10]研制的SZX12×2型双螺旋榨油;胡志刚等[11]研制的SYZX340型冷热两用双螺杆榨油机等,其共同特点是油与饼粕质量高,营养未被破坏。上述机型均为大功率大处理量的大工厂适用型榨油机,而体积小、重量轻、操作简单、维护简便、压榨效果好的小型双螺杆低温榨油机市场上几乎没有。如果将中大型双螺旋榨油机按照一定比例缩小,则会因为压榨不充分导致出油率低。因此,必须从结构上进行创新,既能缩小简化结构,又能保证出油率,以满足广大农村的自给食用油加工市场。

试验拟对大中型双螺旋榨油机的核心机构榨螺的结构进行创新设计,通过增加剪切环组,缩短螺旋来简化缩小整机结构,满足小处理量的要求,为农村自给油的加工提供支持。

1 小型双螺旋榨油机结构及工作原理

1.1 整机结构及工作原理

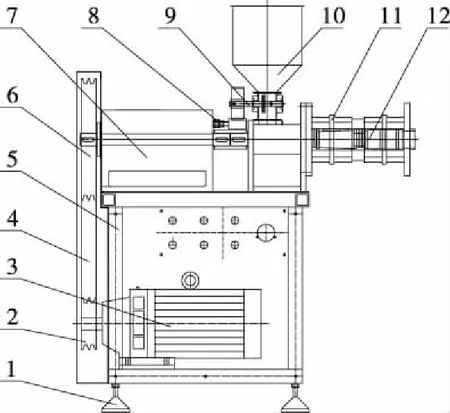

研制的小型双螺旋低温榨油机主要由主传动系统、扭矩分配机构、进料机构、压榨机构及机架等组成,其结构如图1所示。电机通过V带经联轴器将动力传递至扭矩分配器,扭矩分配器中的两个齿轮啮合传动分别带动两根榨螺主轴相向旋转。进料斗中的油料颗粒在进料机构的作用下,进入榨螺的输入段,在螺旋、剪切环、榨圈与榨笼的共同作用下,油分从油料中挤压出来,并通过榨笼榨条之间的缝隙落入集油斗中。压榨后的饼粕在破饼机构的作用下,从榨膛的端部排出。

1. 可调支撑 2. 主动带轮 3. 电机 4. V带 5. 机架 6. 从动带轮 7. 扭矩分配器 8. 进料带轮张紧机构 9. 进料机构 10. 进料斗 11. 整体式榨笼 12. 榨螺

图1 小型双螺杆低温榨油机总体结构图

Figure 1 The structure of the twin-screw press

1.2 榨螺结构

小型双螺旋低温榨油机的压榨机构由两根平行布置的榨螺组成,旋向相反。每根榨螺由螺旋、榨圈和剪切环通过键槽连接组合在芯轴上(见图2)。螺旋共4节,从进料端到出饼端,螺距依次减小,起输送油料和压缩油料的作用。榨圈为环形圆锥,装在螺旋之间,起过渡增压作用。剪切环为该榨螺结构的特殊之处,形状为曲边三角环,通过改变键槽与剪切环三角顶点的角度,三角环错位安装形成刀刃螺旋,对油料的压榨有多种有利作用。

1. 芯轴 2. 联轴器 3. 挡料片 4. 1#螺旋 5. 剪切环 6. 2#螺旋 7. 3#螺旋 8. 1#榨圈 9. 4#榨螺 10. 2#榨圈 11. 锁紧螺帽 12. 破饼头 13. 破饼刀

图2 榨螺结构图

Figure 2 The structure of worm

2 剪切环的作用

普通中大型双螺旋低温榨油机的榨螺长径比一般为12~25,由6~8节螺旋组成[4-5,7,9],小型双螺旋低温榨油机相对于传统双螺旋榨油机结构,增加了剪切环,减少了螺旋数量, 只有4节螺旋,榨螺长度缩短,简化了榨螺结构。

剪切环需成组使用,每组的个数为3~5个,理论上各剪切环之间的错位角度越小,输送能力越强,但要综合剪切作用与增压作用,多次试验选为15。在油料压榨过程中,剪切环有以下几个显著的作用。

2.1 破坏油料颗粒

在普通螺旋榨油机的压榨过程中,油料在螺旋推进中由于螺距的递减压力逐渐增大[12],被挤压、剪切至破碎出油。油料细胞的破裂有利于植物油的挤出,研制的榨螺中增加的剪切环组像旋转的多刃刀,对油料起剪切作用,尤其当其凸起部分转至两螺杆形成的楔形区域时,产生较大的剪切力,油料颗粒更容易破碎。油料的抗剪能力低于抗压能力,因此在榨螺的输入螺旋1#螺旋后增加剪切环破坏油料颗粒,进入2#榨螺时破碎的油料能较快被压紧,油料体积快速缩小,相对于纯螺旋结构缩短了压紧段的长度,提高了压紧段的压紧速度。

2.2 增加压力

在压榨过程中,压紧的油料在摩擦力的拽曳及后面油料的推力作用下沿螺槽向剪切环运动时,剪切环之间的错位角使剪切环组形成阶梯,阻碍油料在轴向方向的运动,迫使油料颗粒轴向运动速度减慢,加剧油料的堆积挤压形成高压,加速油脂的挤出,减少排油时间。

2.3 打开油路

油料在轴向方向前进时,在螺旋段只有一股物流,碰到第1个剪切环,油料会朝剪切环的月牙形槽里流动,油料分成3股,进入后面的剪切环时,油料继续被分流,同时还会因为阻力而形成回流,油料在剪切环的尖角处分成多股细小油料流,形成多个新的界面,其分流效果见图3。这些新的界面打开原来被挤压封闭的排油通道,且增加了一些新的排油通道,加快了排油速度。

图3 剪切环分流示意图

剪切环的上述3种作用能提高压榨排油效率,因此可以缩短排油路程及排油时间,并保证出油率。适当缩短排油路程即榨螺长度,减少螺旋数量,缩短榨螺尺寸,实现结构小型化。根据油料颗粒大小、软硬程度不同,也可以灵活调整剪切环的数量,实现各种油料的最佳出油率。

3 样机试验及榨螺定制组合

3.1 样机参数

该小型榨油机样机整机结构小,可作为家用,长径比为4.5,比普通双螺旋榨油机的长径比(10~25)小,但可以达到 14.5的压缩比(主要技术参数和结构参数如表1 所示)。油料压榨不需要任何调质处理,清理干净的油料可以室温(15 ℃以上)直接入机压榨。

表1 小型双螺旋低温压榨机主要技术参数

3.2 材料与方案

3.2.1 试验材料

豫芝4号白芝麻:含水量5.6%,含油量53.6%,河南驻马店产;

华油杂62号油菜籽:含水量5.3%,含油量40.6%,湖北黄冈产;

豫花9620花生:含水量5.8%,含油量46.8%,河南驻马店产。

3.2.2 试验方案 榨油机采用自由喂料方式,入榨温度为室温16 ℃,转速35 r/min。以剪切环在榨螺上的数量和位置为变量,组合成不同的榨螺结构,进行样机试验,然后对饼粕的干饼残油率进行测试。小型双螺旋榨油机的每根榨螺上有4节螺旋,按照位置顺序编号为1#,2#,3#,4#。4节螺旋之间有3处连接,连接处根据油料特性采用剪切环或者锥形榨圈进行过渡。根据剪切环和锥圈的特点与作用,以及压榨过程的出油规律,对剪切环和榨圈的布置规定如下。

(1) 1#螺旋与2#螺旋之间,2#螺旋与3#螺旋之间可以用锥圈连接,也可以用剪切环组连接。

(2) 3#榨螺与4#螺旋之间用榨圈联接。

(3) 2#螺旋与3#螺旋之间剪切环数量不大于1#螺旋和2#螺旋之间的剪切环数。

(4) 剪切环需成组使用,才会充分发挥各种作用,数量为3~5个。

3.2.3 指标测定

(1) 小型双螺旋榨油机样机试验方法:按照JB/T 9793—2013进行。

(2) 油菜籽、花生仁和芝麻的含水量:按照GB 5009.3—2016进行。

(3) 干饼残油率:按照GB/T 14488.1—2008进行。

3.3 试验结果

由表2可知,油料不同,含油量不同,剪切环对压榨效果的影响也不同。当不使用剪切环时,即N12=0,N23=0时,小型双螺旋榨油机的结构与普通双螺旋榨油机结构相似,由于螺旋段数只有4节,轴向长度减少导致油料压榨和排油时间不够,压榨效果较差。使用剪切环后,3种油料种子的干饼残油率明显降低。剪切环对花生仁的压榨影响最明显,干饼残油率分布域最广,为6.86%~18.63%;剪切环对芝麻的影响最小,其残油率范围为7.69%~12.43%;剪切环对油菜籽压榨后的干饼残油率的影响介于花生仁和芝麻之间,其干饼残油率为7.11%~15.32%。剪切环的组数和每组剪切环的数量对各油料的干饼残油率的影响并不都是正相关,并非越多越好。压榨花生仁时,单组剪切环数量越多,组数越多,干饼残油率越低,而油菜籽与芝麻的干饼残油率却不遵循此规律,剪切环过多会导致油料破碎过细,不利于形成高压。

表2 3种油料的低温压榨干饼残油率†

†N12、N23、N34分别表示1#螺旋与2#螺旋,2#螺旋与3#螺旋以及3#螺旋与4#螺旋之间剪切环的数量,当数量为0时,表示用榨圈代替剪切环。3#螺旋和4#螺旋之间统一用榨圈联接,即N34=0。

3.4 专用榨螺结构

3.4.1 花生仁压榨 花生仁的样机压榨试验中,1#螺旋与2#螺旋之间布置5片剪切环,2#螺旋与3#螺旋之间布置5片剪切环时,干饼残油率最低,榨螺的合理结构如图4所示。由于花生仁颗粒大,颗粒之间的孔隙大,第1个连接处采用较多的剪切环可以快速破坏花生仁颗粒,以便花生仁能更好地破碎与压紧,开始压榨出油。第2个连接处也采用5片剪切环,进一步对花生仁颗粒进行剪切破碎,同时剪切环数增加,阻力段加长,阻力增加,加速出油。

图4 花生仁压榨的榨螺结构

3.4.2 油菜籽压榨 油菜籽的样机压榨试验中,1#螺旋与2#螺旋之间布置3片剪切环,2#螺旋与3#螺旋之间布置3片剪切环时,干饼残油率最低,榨螺的合理结构如图5所示。油菜籽颗粒较小,但表皮硬而脆,1#螺旋与2#螺旋之间布置3片剪切环完成对油菜籽颗粒的破碎和压紧作用,在2#榨螺与3#榨螺之间布置3个剪切环,可以打开油路,加速排油。

图5 油菜籽压榨的榨螺结构

3.4.3 芝麻压榨 芝麻的样机压榨试验结果显示,在1#螺旋与2#螺旋之间布置3片剪切环,2#螺旋与3#螺旋布置榨圈时,饼粕干饼残油率最低,榨螺的合理结构如图6 所示。芝麻颗粒小,油料材质软,1#螺旋与2#榨螺之间布置3片剪切环组成的螺旋刀刃,破坏表皮,使油快速挤压出来。与油菜籽相比,芝麻含皮量高,皮中纤维有利于油路打开,不需破碎得太细。

图6 芝麻压榨的榨螺结构

综上可知,油料颗粒大材质硬,增加剪切环的组数及单组剪切环数,起破碎与增压的作用;油料颗粒小材质软,则减少剪切环的组数和单组剪切环数。试验结果表明,可将油料分为颗粒大材质硬,颗粒小材质软,以及颗粒中等材质软硬程度中等3类,选用上述3种榨螺结构,也可以根据需要组合出更多的专用榨螺。

4 结论

(1) 提出了一种通过在榨螺上增加剪切环和缩短螺旋长度实现双螺旋榨油机小型化的技术方案,可通过调节剪切环个数和组数,组成专用榨螺结构。

(2) 针对不同物料的压榨性能试验表明,在榨螺上增加剪切环组可提高油料种子的榨油效率。剪切环对花生的压榨效果影响最大,对油菜籽的压榨效果影响次之,对芝麻的压榨效果影响最小;剪切环数量越多,花生的压榨效果更好,但会导致油菜籽和芝麻过度破碎而不利于形成高压,降低压榨性能。

(3) 改进设计的小型榨油机作业效率高,且能适用于多种油料,出油率与大中型榨油机相当,更利于在农村自给油加工产业推广。