调合灌装过程油品清洁度的影响因素分析及工艺技术改进措施

2019-11-14詹诗煌

詹诗煌

(中国石化润滑油有限公司武汉分公司,湖北 武汉 430011)

0 引言

清洁度是评价润滑油质量的主要指标之一。对油品最终消费者或使用者来说,清洁度往往是他们认识和评价润滑油品质量最直观的印象。在历年客户服务质量投拆信息中,有关油品清洁度的投诉抱怨率约1%。因此,为了减少客户投诉抱怨,提升客户满意度,不断提高油品清洁度已成为润滑油生产过程需要改进的方向。

1 润滑油调合灌装过程中油品清洁度的影响因素分析

1.1 原材料

润滑油成品油中基础油约占90%,添加剂约占10%。基础油在炼油厂通过脱蜡、精制或加氢等生产工艺环节后形成的各类基础油,再通过火车槽车或汽车罐车运输到润滑油生产企业进行调合和灌装生产。根据油品质量检测分析结果显示,基础油含有一定量的机械杂质、蜡、漂浮物等杂质,需要采取油品沉降和定期清罐等控制措施。添加剂本身为一种成熟产品,其清洁度一般符合质量要求,在本文中不做详细分析。

1.2 设备设施

润滑油在调合、储存和输转过程中主要使用釜、油罐、泵和管道等设备设施,该类设施在运行过程中可能产生水分、铁锈等杂质,会直接影响油品的清洁度。

1.3 生产过程控制

1.3.1 调合生产

调合生产过程中油品与外界接触主要发生在人工加剂环节,如桶装添加剂包装不洁净,混入机械杂质、灰尘、OCP切胶等杂质。

1.3.2 包装物

成品润滑油包装物种类繁多,有1 L、4 L和20 L塑料桶包装,也有200 L钢桶及1000 L塑料桶等包装。因此,包装物本身的清洁度会直接影响油品清洁度。现有包装桶质量控制及供应商质量管理体系能够满足润滑油清洁度要求。

1.3.3 灌装生产

灌装是生产成品润滑油的最后一个环节。各类油品在灌装进入包装物前均需要进行精密过滤,确保油品清洁度达到质量标准要求。但过滤系统是一个动态控制过程,过滤系统的有效性及稳定性是影响油品清洁度的关键。

2 现有工艺技术措施分析

在目前炼油工艺条件下很难对基础油和添加剂提出更高的清洁度要求,为此,现有润滑油生产工艺技术主要通过使用过滤工艺控制出厂油品清洁度来保障质量。

润滑油生产过程中,基础油和添加剂过滤主要依赖在卸收和输送管线中的泵前过滤器,这种过滤器对一般可见的大颗粒物具有一定的拦截作用,但是需要经常清洗[1];成品油在灌装生产过程中主要通过多级精密过滤器除去油品中各种大小的颗粒物,过滤效率越高,小颗粒物滤除的数量越多,油品清洁度就会更高,现有条件下最高可达到NAS7级。调合灌装工艺流程如图1所示。

图1 调合灌装工艺流程

2.1 现有过滤工艺技术

现有控制油品清洁度的主要工艺技术为利用精密过滤器对油品进行二级以上过滤,使用聚丙烯等材料经热熔、焊接工艺而成的滤材除去油品中颗粒物[2]。滤材对各种大小颗粒物的过滤能力由过滤效率来表征,不同精度的滤材对同一大小的颗粒物具有不同高精度的过滤效率。高精度滤材对小颗粒物,尤其是直径为2~5 μm,能保持较高的过滤效率,有效滤除小颗粒物使产品清洁度达到较高的水平。控制过滤器进出口压差来保证过滤效率和稳定性,有效降低机械杂质等颗粒物的绝对量。

2.2 存在的问题

(1)基础油和添加剂输转管线中泵前过滤器一般较长周期才进行清洗,过滤器内机械杂质积聚会使过滤钢网破裂而导致过滤失效。

(2)由于基础油清洁度不可控,润滑油成品油清洁度不稳定,上下浮动较大,导致灌装产品质量不稳定。油品使用不同批次或不同厂家的原料都会导致成品油清洁度变化较大。清洁度较差的油品会极大地增加过滤系统的负担。

(3)精密过滤器选型、过滤器等级设置及滤材选用比较粗放,与不同油品清洁度要求存在差距。

(4)滤材过滤效率容易受流体压力影响,过滤器前后压差超出滤材允许控制范围将导致过滤效率和稳定性大大降低,极端情况是击穿滤材使得过滤完全失效。过滤器进出口压差监控采用传统的机械压力表读数显示进行计量监控,存在较大误差,可能导致过滤质量不稳和效率不高。

(5)现有工艺技术侧重于采用灌装前精密过滤的末端治理方式,缺少源头控制和全过程控制措施。

3 提高油品清洁度工艺技术改进方向和措施

3.1 基础油储存改进措施

(1)基础油卸收入罐后沉降时间要求不少于15 d,确保调合投料时减少罐底部机械杂质混入油品。

(2)对基础油储存质量进行监控,根据罐底基础油清洁度,增加清罐频次(清罐周期一般定为平底罐不超过2年/次),减少罐内机械杂质积聚而影响基础油清洁度[3]。可每半年取底部样观察一次,根据质量变化情况及时安排清罐。特殊原因需要延期,必须进行评审,满足机械杂质控制合格的前提下,可以延期清罐,但延期不得超过1年。

(3)针对储罐进行定期维修,在清罐的同时对罐内壁进行喷砂等除锈、防锈处置,减少铁锈的产生,防止铁锈进入油品。

3.2 调合生产过程控制

(1)定期清理基础油、添加剂卸收和输转管线中泵前过滤器,及时清洗过滤钢网中的颗粒物,减少机械杂质流入成品油中,同时降低灌装过滤系统的负担。泵前过滤器钢网清洗周期一般定为3月/次。

(2)桶装添加剂加剂作业时防止灰尘杂质进入油品,控制措施为加剂作业前对桶面进行清理,保证桶面干净方可进行加剂作业。

(3)在油品调合循环管线中安装过滤装置,对于一些清洁度要求较高的产品可以在油品灌装前进行预过滤。这种方法将过滤工艺前移,可以减轻灌装过滤器工作压力,使整批油品清洁度达到一个较高的水平,从而在油品灌装阶段可以较为容易地实现清洁度满足产品标准的要求。

3.3 灌装生产过程控制

3.3.1 加强包装物清洁度控制

1 L和4 L吹塑桶以及20 L注塑桶生产原材料本身较为清洁,主要是在储存和运输过程中可能进入灰尘等杂物。需要采用的措施是要求供应商对包装桶采用有效的防护材料,目前使用较多的防护材料(如塑料薄膜袋)需要考证其强度能否满足防尘防水的要求。

200 L钢桶生产过程存在切割和缝合的工序,而储存运输过程均有密封盖保护,因此主要控制措施应集中在钢桶生产过程。钢桶内壁在生产过程中需要喷涂防腐漆,使用脱脂磷化工艺对内壁进行清洗钝化处理,可以有效清除内壁表面细微的金属颗粒残留物。

3.3.2 设定成品油清洁度标准

成品油经过灌装过滤和产品包装生成包装产品,在过滤器的过滤能力有限的条件下,成品油清洁度直接影响包装产品最终清洁度,可以针对不同清洁度等级包装产品设定成品油清洁度等级标准[4]。比如,研究发现对清洁度要求在NAS9级及以下的包装产品在控制成品油清洁度不超过NAS10级的情况下借助过滤器可以实现产品清洁度满足标准要求,使用清洁度等级NAS11级及以上的成品油生产NAS9级包装产品时,需要使用极为苛刻的过滤条件才能实现产品清洁度目标,且产品清洁度容易受过滤控制压差影响。

NAS 1638标准是由美国航天学会制定的清洁度等级标准,它根据5个颗粒度尺寸将清洁度分为14个等级。在实际操作中测量5个尺寸范围的颗粒数分布,得到5个对应的清洁度等级,以最高等级为油液的清洁度,见表1。

表1 NAS 1638清洁度等级标准

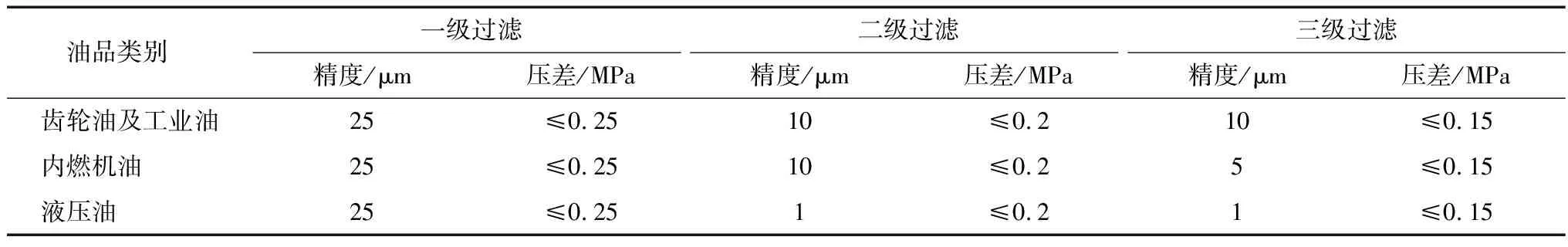

3.3.3 使用多级连续过滤器

单级过滤器过滤效率有限,成品润滑油在经过过滤器后直接进入包装桶,在单级过滤不能实现产品清洁度的条件下,可以增加过滤级数。目前采用较多的是由“自清过滤+袋式过滤+袋式过滤”组成的三级过滤,机械自清过滤器周期清扫滤网和清洗排渣能除去一般可见颗粒物,袋式过滤器则根据油品类别或黏度等级选用滤材。各等级过滤器通过过滤量和压差判定是否更换滤材(过滤量和压差依据滤材本身的性能设定合理判定值),可以有效避免单级过滤器失效引起的产品清洁度不合格。多级连续过滤器精度及压差控制参考规定见表2。

表2 多级过滤器精度及压差控制参考规定

武汉分公司使用三级过滤器重点对卓力L-HM抗磨液压油进行清洁度控制,抽取2015年6—7月份10个灌装批次油品进行检验分析,过滤前后油品清洁度及过滤效率结果见表3、表4和表5。

表3 调合产品清洁度分析数据

表4 灌装首件清洁度分析数据

表5 过滤效率分析数据

表5(续)

从表3和表4可见,经三级过滤后,油品清洁度均得到提高,至少提高了2个等级;从表5可见,油品在5个尺寸范围的颗粒数平均过滤效率最低达到69.77%,最高达到90.92%,且过滤效率和清洁度提升幅度较为稳定,能够达到预期的油品清洁度控制指标,表明多级连续过滤器在过滤量和压差适当控制下可以提高油品清洁度,是较为可行和稳定的工艺技术改进措施。

3.3.4 采用多袋过滤器

多袋过滤器可以增加过滤面积,提高过滤速度,确保单位时间内油品流量与灌装机速度相匹配,保障生产效率[5]。

3.3.5 采用过滤器压差在线监测和自动报警控制

各级精密过滤器采用电子压差在线监测及报警系统进行自动控制,超限停止灌装,及时更换滤材,确保油品过滤的有效性和质量稳定性,100%保障油品清洁度。同时,各级过滤器压差数据实现自动储存功能,便于追溯和分析。过滤器压差在线监测和自动报警控制系统示意图见图2,各级过滤器前后压力监测采用数字式压力变送器,将压力变送器输出的4~20 mA标准信号引入控制系统,通过PLC程序运算转化成压力值后,进行压差报警,并对各监测点压力值进行储存,存储采样周期为1 s操作站和工程师站共用一台工控机,整套监视系统采用西门子WINCC+(S7-300)架构,即操作站系统(HMI)基于西门子WINCC7.0平台开发,主控器使用S7-300 PLC进行数据处理及逻辑控制。

图2 过滤器压差在线监测和自动报警控制系统结构

目前,武汉分公司已实现对10套灌装生产线过滤器进行压差在线监测及自动报警系统改造。该系统自动获取每套灌装线各级过滤器的压力数据,并自动计算压差,对各级过滤器压差变化趋势进行分析。监控分析过程中发现,在生产线状态稳定的情况下,各级压差数据较好地反映了过滤器的实际使用状态,很直观和容易发现运行中存在的问题。

4 结束语

在现有生产条件下,提高润滑油清洁度工艺技术改进方向和措施重点在灌装过滤环节。使用多级连续过滤器及采用过滤器压差在线监测和自动报警控制技术可确保灌装生产效率和产品清洁度,并且已被应用到实际生产过程控制中。通过灌装过滤工艺技术改进是提高和稳定成品润滑油清洁度的有效途径。