通用型浅色钢丝绳润滑脂的研制

2019-11-14张丽娟刘丽君张遂心

张丽娟,刘丽君,张遂心

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

0 引言

钢丝绳润滑脂作为钢丝绳专业的防护和润滑产品,以往按照其在钢丝绳上的使用部位划分为表面脂和麻芯脂,由于两者在使用中同时存在于钢丝绳结构中,为了避免使用过程中发生相互作用,影响产品的防护和润滑效果,越来越多的钢丝绳生产企业要求钢丝绳表面用脂和麻芯用脂为同一品牌或同一产品。以往的钢丝绳脂主要是以抽出油和渣油作为基础油,所生产的产品外观呈现墨绿色或深褐色,会使得钢丝绳表面呈现脂的颜色,影响钢丝绳产品的视觉效果,因此,有一些客户要求钢丝绳脂的外观呈浅色。本研究选择浅色基础油、适合的稠化剂及添加剂体系,通过一系列的研究,研制出了同时满足钢丝绳表面和麻芯使用要求的浅色钢丝绳脂。

1 实验部分

1.1 主要原材料及仪器

主要原材料:基础油(基础油A和基础油B);稠化剂(高分子聚合物A、微晶蜡);添加剂(包括黏附剂、极压剂和防锈剂等)。

主要仪器:10 L试验釜;钢丝绳表面脂低温性能测定仪;烘箱;黏附性测定仪。

1.2 制备工艺

向釜中投入计量好的基础油、黏附剂及稠化剂;升温至110~120 ℃搅拌3 h以上;降温至100 ℃左右;加入极压剂和防锈剂搅拌2 h;出釜。

2 试验结果与讨论

2.1 基础油的选择与调合

在润滑脂组分中,基础油的质量分数大约为75%以上,基础油对润滑脂产品的性能影响非常大,其许多性能取决于基础油的性质[1]。对于钢丝绳润滑脂来说,基础油的外观是影响产品外观最关键的因素。而且本产品要求外观呈浅色,同时具备麻芯脂良好的渗透性和表面脂良好的低温性能要求,并且要求产品的100 ℃运动黏度大于70 mm2/s。而对于钢丝绳表面脂来说,一般要求具有一定的运动黏度,黏附剂的使用是作为黏度指标的补强,同时也会对产品的黏附性能产生影响[2],直接影响产品的使用寿命,因此,在基础油的选择方面考虑用大黏度的黏附剂A和MVI500 (图1、图2中B)进行调合,并将调合后的基础油加入5%的80#微晶蜡稠化成脂,测其100 ℃运动黏度及产品黏附率,结果见图1和图2。

从图1和图2可以看出,随着A/B比值的增大,也就是黏附剂A加入量的增加,所稠化的产品的100 ℃运动黏度和黏附率均大幅度升高,在比例为1/2时,产品的运动黏度大于70 mm2/s,同时黏附率大于65%,满足质量要求。

图1 A/B比例对产品100 ℃运动黏度的影响

图2 A/B比例对产品黏附率的影响

2.2 稠化剂的选择及配比考察

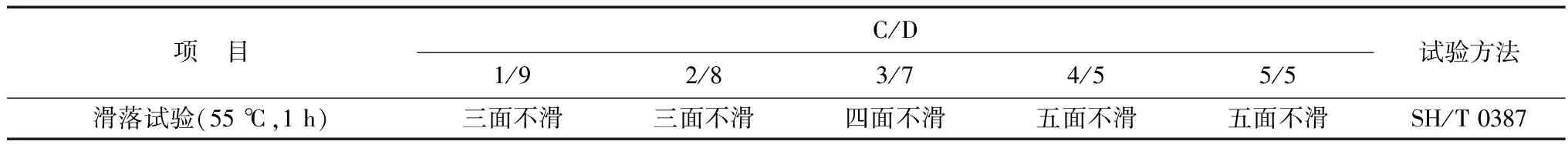

稠化是润滑脂生产工艺中至关重要的环节,产品的稠化程度直接影响产品的综合性能指标。稠化剂结构及其与基础油的融合能力是除稠化工艺之外的最为关键的要素。钢丝绳润滑脂稠化剂主要以石油蜡为主,选择的过程中主要关注其外观、熔点及在所选择基础油中的融合能力,要求形成稳定、均匀和光亮的油膜,并且在钢丝绳表面具有良好的附着力,不会因为环境的变化发生流失。本研究产品要求滴点大于90 ℃,滑落试验“六面不滑”,黏度始终大于70 mm2/s。经过考察最终选择一种高分子化合物C与80#微晶蜡D共同配比作为该产品的稠化剂,结果见表1、图3和图4。

表1 稠化剂C与D在不同比例下产品的滑落试验结果

图3 稠化剂C/D比例对产品滴点的影响

从表1、图3和图4考察情况看出,随着稠化剂C/D的值变大,也就是高分子稠化剂C的加入比例的增大,产品的滴点和100 ℃运动黏度大幅度增大,当两者的比例达到5/5时,产品的滴点大于90 ℃,100 ℃运动黏度大于70 mm2/s,但滑落试验还是未满足“六面不滑”的要求。

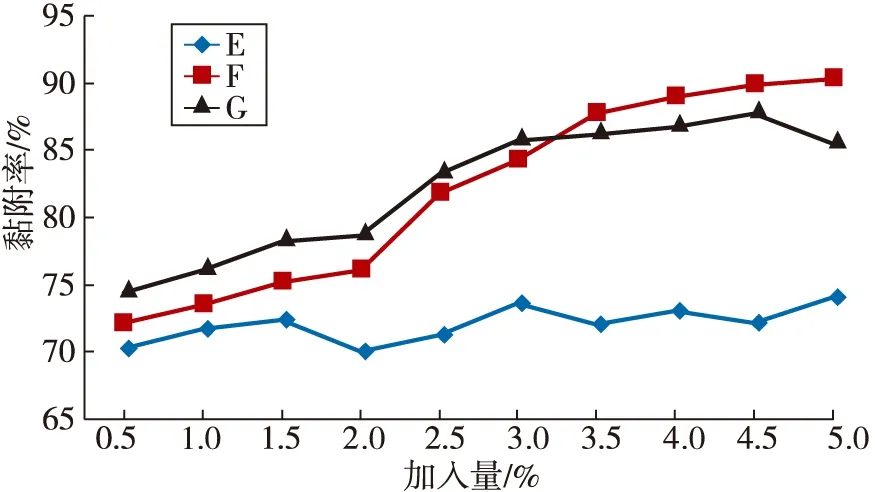

2.3 黏附剂的选择及加入量考察

常规的钢丝绳使用部位要求钢丝绳润滑脂要有较强的黏附能力,防止使用时被甩流,还要保证日晒不流失,低温时有韧性,不脆裂脱落,以起到保护作用[1]。黏附剂是对一些可以改善产品黏温性能的高分子化合物的统称。黏附剂的加入可以有效地增强产品的黏附性能、剪切安定性、低温性能、热氧化安定性[3]及抗水性。对于钢丝绳润滑脂的黏附剂来说,主要是提高产品在金属表面的黏附能力,相比之下OCP是所有同等分子量的增黏剂中增黏效果最强的,因此,选择不同级别分子量的E(平均分子量为1000~2000)、F(平均分子量为2000~3000)、G(平均分子量为4000~5000)分别综合考察,评价产品的黏附率及抗水性能,结果见图5、图6。

图5 黏附剂加入量对产品黏附率的影响

图6 黏附剂加入量对产品抗水喷雾损失率的影响

从图5和图6可以看出,随着E、F、G三种黏附剂加入量的增加,钢丝绳润滑脂在金属表面的附着力均有提高。其中F、G提高比E更为明显,F的提高趋势比G明显且稳定,当其加入量为3.5%时产品的黏附率和产品的抗水性能均最好,而且更经济,通过对该比例的产品进行滑落试验测定,满足“六面不滑”的要求。由此可以说明,中分子量的黏附剂在提高钢丝绳润滑脂的黏附率和防水性能方面效果更好。经过分析得知高分子量黏附剂在较小黏度的基础油中分散的均匀程度较差,当其达到一定加入比例,产生局部的不均匀,使得黏附率变差;而小分子量的黏附剂本身在提高产品的黏度方面就表现不明显,所以在产品的黏附率方面也不具有优势。

2.4 添加剂的选择及加入量考察

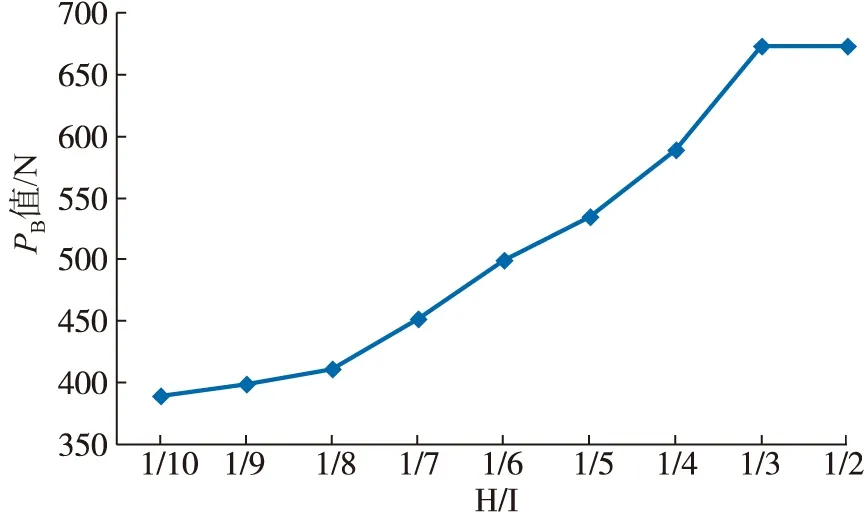

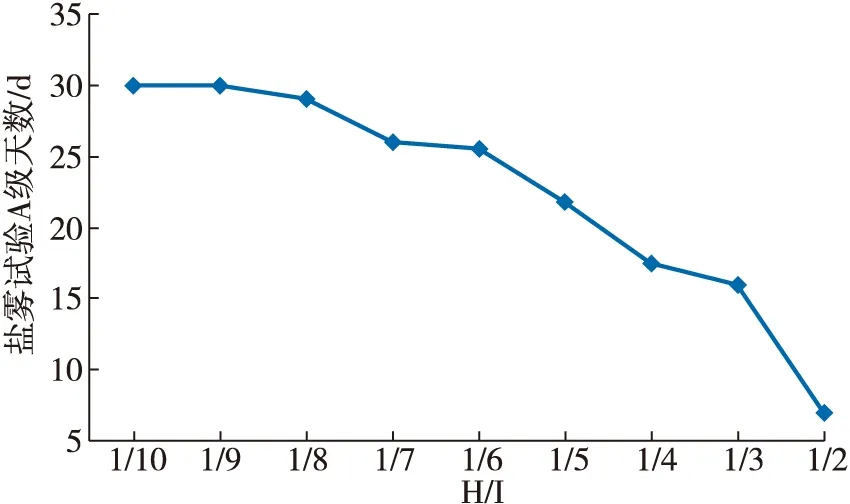

钢丝绳润滑脂的使用条件是比较苛刻的,在钢丝绳润滑脂工作时,同时受到压力、拉力、扭力、剪力、摩擦力以及疲劳应力等作用,因此在各股钢丝之间必须保持良好的油膜,否则磨耗很快,使用寿命很短[4]。钢丝绳在使用过程中除了受到上述外力之外,还要承受环境湿度、紫外线灼烧、遇水冲刷,甚至是酸雨的考验,因此要求钢丝绳润滑脂具有优异的极压抗磨性能和良好的防腐防锈性能。钢丝绳润滑脂添加剂的选择不仅要满足产品性能的要求,同时还要求不影响产品的外观和稠化效果。目前,在极压抗磨添加剂方面主要以硼酸盐类为主,防锈添加剂主要以磺酸盐类为主[5],最终选择极压剂H和防锈剂I进行复配,同时考察PB值和盐雾试验的情况,结果见图7和图8。

图7 H/I比例对钢丝绳润滑脂PB值的影响

图8 H/I比例对盐雾试验达到A级天数的影响

从图7和图8情况综合来看,随着极压添加剂H比例增大,防锈剂I比例的减小,产品的PB值是增大趋势,而盐雾试验的适应天数是急剧减少的,而当两者的比例为1/3时,产品的PB值满足大于588 N,盐雾试验满足A级15 d的要求。

3 产品综合性能评价

为了对该研究的钢丝绳润滑脂产品做出正确的评价,对所生产的合格产品与国内普通产品进行了数据对比,结果见表2。

表2 本研究产品综合性能评价及与国内普通产品典型数据对比

表2(续)

从表2对比情况可以看出,本研究产品的外观呈“浅黄色均匀油膏”,而国内普通产品呈现“深褐色均匀油膏”,相比而言,本研究产品满足浅色的要求;本研究产品可以满足-30~80 ℃的使用要求,而国内普通产品只能满足-20~50 ℃的使用要求;滑落试验方面,本研究产品满足了“六面不滑”的要求,而国内普通产品只满足了“四面不滑”的要求,并且前者的黏附性能也明显好于后者;本研究产品的极压性能也明显优于国内普通产品。

4 结论

本研究用两个牌号石油蜡C、D复配作为稠化剂稠化黏附剂A和MVI500的调合油,并添加适合分子量的黏附剂F和高效的极压添加剂H、防锈剂Ⅰ制备的通用型浅色钢丝绳润滑脂,不但可以作为钢丝绳表面脂使用,而且也可以满足麻芯脂的使用要求,同时产品的外观呈“浅黄色”,可以避免对钢丝绳表面造成污染。通过与国内普通产品比较发现,本产品产品的外观、滴点、滑落试验、低温性能、极压性能、盐雾试验及黏附性能方面均优于国内普通产品。