润滑油添加剂研究进展

2019-11-14宋增红阎育才乔旦张坚冯大鹏

宋增红,阎育才,乔旦,张坚,冯大鹏

(1.含氟功能膜材料国家重点实验室,山东 淄博 256401;2.山东东岳高分子材料有限公司,山东 淄博 256401;3.中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州 730000)

0 引言

凡是有相对运动的地方就存在摩擦与磨损,全球近一半的一次能源是因摩擦而被消耗,大部分机械零部件因磨损而失效,润滑失效和过度磨损是引起机械装备恶性事故的主要原因[1-3]。世界各国每年因摩擦、磨损造成的经济损失巨大,合理应用摩擦学知识来减少摩擦、降低磨损以实现能源节约的发展潜力巨大[3-4]。因此,在全球人口快速增长、化石能源短缺、环境污染等问题日益加剧的形势下,倡导并推广应用先进的润滑技术有助于推进世界各国现代工业文明的建设、催生节能环保型战略新兴产业,甚至会对人类的生产、生活方式产生深远的影响。

减少摩擦、降低机械磨损并延长设备使用寿命的方法主要有:合理选择摩擦副材料、降低摩擦副表面的粗糙度、改变摩擦副的相对运动形式以及合理使用润滑剂。到目前为止,最有效的方法是合理使用润滑剂。润滑剂可以在两个接触面之间形成润滑膜,减少摩擦并降低磨损,润滑膜的主要来源是润滑剂中添加剂所提供的活性组分。

1 润滑剂

润滑剂按其物理状态可以分为气体润滑剂(空气、氦气、氮气、氢气等)、液体润滑剂(植物润滑油、矿物润滑油、合成润滑油和水基润滑液)、半固体润滑剂(润滑脂)和固体润滑剂(石墨、二硫化钼、滑石粉、高分子聚合物等),其中液体润滑剂中的润滑油应用最为广泛,被人们比喻为维持“机械正常运转的血液”。20世纪30年代以前,无添加剂的润滑油(基础油)几乎可以满足当时的大多数使用要求,但随着现代工业(特别是汽车行业)的不断发展,机械设备的使用环境日趋苛刻,为满足各种机械设备正常运行,不得不在润滑油中加入各种添加剂复配使用,以提高润滑油的各种物理化学性能及润滑性能[5]。目前我们所用的润滑油中,基础油占比最大,决定着润滑油的基本物理性质和某些性能;添加剂虽然量少,但可以改善基础油已有的性能,并赋予其新的性能来满足机械设备在特定条件下的正常运行要求。

2 润滑油添加剂

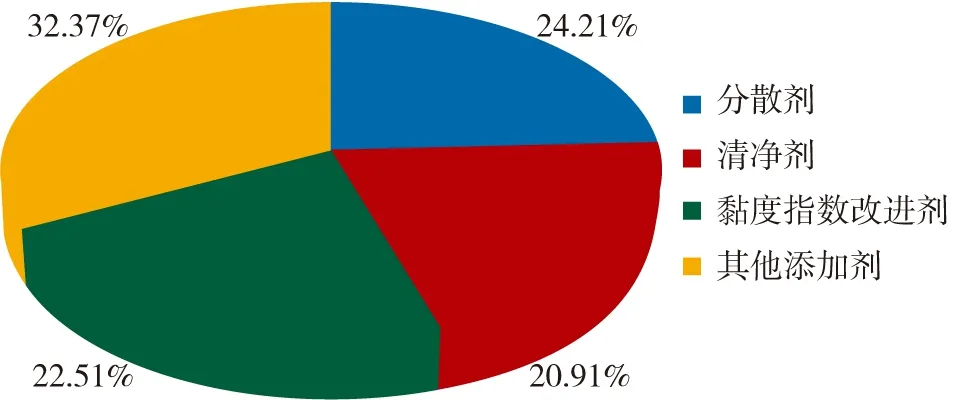

润滑油添加剂种类繁多、功能各异,根据添加剂所起的作用,可以将其分为黏度指数改进剂、清净剂、分散剂、油性剂(摩擦改进剂)、极压抗磨剂、抗氧化剂、防锈抗腐蚀剂、抗乳化剂和乳化剂、降凝剂、悬浮剂、抗泡剂等。其中清净剂、油性剂(摩擦改进剂)、极压抗磨剂、防锈抗腐蚀剂主要起保护金属表面的作用;黏度指数改进剂、分散剂、抗氧化剂、抗乳化剂和乳化剂、降凝剂、悬浮剂、抗泡剂等则用于改善基础油性能。据智研咨询在《2018—2024年中国润滑油添加剂市场分析预测及投资前景预测报告》中统计,清净剂、分散剂和黏度指数改进剂占添加剂总消耗量的70%左右,如图1所示。

图1 不同功能的添加剂在总添加剂中的占比

近年来,润滑油产品日趋高档化,添加剂的品种和需求量也得到快速发展。图2为智研咨询对2019年全球各种润滑油添加剂的需求增长预测,由此可见,未来一年对润滑油添加剂的需求增长远大于对润滑油的需求增长,而且各种添加剂均处于需求增长状态。这给研究者提供了一定的研发空间,但也是一种挑战,因为未来对润滑油以及添加剂的要求日趋严格,更倾向于朝着高性能、多功能、环境友好以及低成本的方向发展。

图2 2019年全球润滑油添加剂需求增长预测

2.1 黏度指数改进剂

黏度是衡量润滑油性能的重要参数之一,因为黏度随温度、压力等条件变化显著,如温度降低时基础油黏度增大,甚至凝固而无法正常使用,温度升高后基础油黏度降低,不能有效地起到减摩抗磨作用,这样会导致基础油的使用温度范围受到很大限制。为了满足基础油的低温流动性能以及高温润滑性能,通常需要在其中加入油溶性的高分子聚合物,来降低润滑油的黏度随温度的变化程度,提高润滑油的黏度指数,此外,黏度指数改进剂还具有稠化基础油、降低润滑油的消耗等作用。

作为黏度指数改进剂的高分子聚合物在不同温度的润滑油中以不同形态存在,进而对黏度产生不同影响。如图3所示,在低温下,高分子聚合物呈线圈卷曲状态,其流体力学体积变小,使基础油的内摩擦减小、运动黏度相对变小;温度升高则出现相反的作用。而且高分子聚合物的体积远大于相对分子质量较小的基础油,因此可以稠化基础油[6-7]。

目前,国外最常用的黏度指数改进剂有聚异丁烯(PIB)、氢苯乙烯-丁二烯(HSB)、乙烯丙烯共聚物(OCP)等[8]。国内主要有聚乙烯基正丁基醚、聚甲基丙烯酸酯(PMA)、PIB、OCP以及聚丙烯酸酯等[9],而且国内很多研究是在此基础上对化合物分子进行结构改进或功能完善。

图3 聚合物黏度指数改进剂的线圈模型[7]

2.2 清净剂

润滑油连续使用会因高温、高载、摩擦等原因发生氧化降解或与摩擦副材料发生化学反应,产生醛、酮或其他酸性物质,这些物质会沉积在金属表面(积炭)或引起金属表面的腐蚀磨损,甚至堵塞机械设备的功能部件,导致其不能正常运转。清净剂多为碱性表面活性物质,有的呈高碱性,具有很强的中和酸的能力和清洗积炭的能力,从而防止部件的腐蚀并保持清洁。目前,市面上常用的清净剂主要有烷基苯磺酸盐(如烷基苯磺酸的钙、镁和钠盐等)、烷基酚盐和硫化烷基酚盐、烷基水杨酸盐以及羧酸盐等品种[10-11]。

2.3 分散剂

与清净剂相比,分散剂多为不含金属的高分子化合物,能够直接溶解并分散润滑油氧化降解产生的物质。因此,分散剂主要起到增溶和分散作用。由于分散剂的分子量远大于清净剂,大的油溶性基团能有效地屏障积炭和胶状物相互聚集,因此其分散和增溶作用要优于清净剂。常用分散剂包括胺类(如聚异丁烯丁二酰亚胺、苄胺)和酯类(如聚异丁烯丁二酸酯)。为了适合高档润滑油的使用以及达到环保要求,分散剂大都向着无卤素、多功能、高性能以及高分子化的方向发展。

2.4 油性剂(摩擦改进剂)

目前,用于改善润滑油润滑性能的添加剂包括油性剂、抗磨添加剂和极压添加剂。油性剂是由极性非常强(极性基团可以和金属表面形成很强的吸附力)的长链型(12~14个碳原子,可以完全隔开摩擦表面并得到低的摩擦系数)分子组成[1],其与金属表面的作用机理与防锈抗腐蚀剂类似。如图4所示,油性剂分子靠极性端吸附在金属表面,长链部分与另一油性分子的长链相互作用,逐渐在金属表面形成有序的、紧密排列的多分子层保护膜,摩擦过程中,保护膜的最外层分子容易被剪切掉,并与其体相中的润滑油相互作用,进而对两接触摩擦副表面起到减少摩擦的作用。因此,油性剂也被称为减摩剂或摩擦改进剂[11]。此类添加剂主要是一些表面活性物质,如动植物油、长链脂肪酸、钼化合物、二聚酸、高分子、液晶、磷酸酯、亚磷酸酯、胺以及含硫有机化合物。油性剂可以用于中等温度、轻载荷以及低速等工况条件[1, 12]。

图4 油性剂在金属表面吸附的稳定状态(A)以及剪切过程(B)[11]

2.5 极压抗磨剂

当摩擦副之间的载荷较小时,抗磨剂能够在摩擦副表面形成保护膜,防止金属之间的剧烈磨损;当金属表面承受较大载荷或当机械设备运转速度较快时,由于局部压力过大,金属压焊在一起,金属表面会直接接触,使得摩擦更剧烈,并产生大量的热,抗磨剂在金属表面形成的润滑膜会遭到破坏。因此,需要加入一种比抗磨剂更有效的添加剂,这种添加剂叫作极压添加剂。极压添加剂可以在金属表面生成一层低剪切强度的化学反应膜,避免高速高载或高温下金属表面发生擦伤、烧结、卡咬和磨损,并能够提高金属的承载能力以适应苛刻工况下的润滑要求。

在实际应用过程中抗磨剂与极压添加剂区分并不严格,一般将其统称为极压抗磨剂。传统的极压抗磨剂根据所含元素的不同主要分为含硫、磷、氯、氮、硼、金属(铅、锌、钼)等元素的化合物以及多元素复合的化合物,其代表分别有硫化异丁烯、磷酸酯、亚磷酸酯、氯化石蜡、五氯联苯、含氮杂环化合物及其衍生物(如四氮唑、吡啶、二嗪和均三嗪衍生物、噻唑、苯并噻唑类衍生物、噁唑啉、噻唑啉和咪唑啉衍生物、苯并三氮唑衍生物等)、无机硼酸盐、有机硼酸脂、环烷酸铅、二烷基二硫代磷酸锌(ZDDP)、二硫化钼以及含氮杂环硼酸酯[13]、磷酸酯胺盐、硫代磷酸酯胺盐、二烷基二硫代硫化氧钼、二烷基二硫代磷酸硫化氧钼等含多种活性元素的化合物。

在摩擦过程中,添加剂中所含的硫、磷、氯等活性元素被释放出来,通过物理或化学作用吸附在金属表面形成吸附膜,或与金属表面发生化学反应,生成化学反应膜,将两个金属表面隔开,从而防止金属表面的磨损和烧结,达到抗磨、极压的效果[14]。如含氮添加剂主要是通过化学作用吸附在摩擦副表面形成保护膜;硼酸盐是在摩擦表面生成具有强黏着力的半固体(弹性的)保护膜。含金属的极压抗磨剂可以在摩擦副表面与摩擦副金属发生置换反应,生成一层含金属元素的保护膜[15],这种极压抗磨作用以不损失摩擦副金属为优点,故被称为无损失润滑。ZDDP是一类具有极压、抗磨、减摩、抗氧、耐腐等优良性能的有灰型多功能润滑油添加剂[16],受热分解为硫醇、硫化物、二硫化物后生成高聚物膜起到极压抗磨作用,烷基链越长减摩抗磨性能越好,其性能的优越性至今无可替代[17]。

含硫、磷、氯、锌的添加剂在制备和使用过程中会对环境造成污染、腐蚀金属,不符合绿色环保的要求。含氮杂环化合物、硼酸盐以及硼酸酯等除了具有优异的极压抗磨性能,还具有不污染环境、不腐蚀金属等优点,因此在摩擦学领域具有广泛的研究和应用价值。

相对以上传统的极压抗磨添加剂而言,稀土材料、纳米粒子等为近几年研究较多的新型极压抗磨剂,它们在润滑油中的溶解性较差,但可以用做润滑脂的极压抗磨添加剂,研究表明大多数稀土氧化物在高温下具有优异的减摩抗磨性能;镧、铈的氟化物能有效地改善酯类油的极压性和抗磨性;镧的氟化物能有效地延长黏结涂层的磨损寿命、提高润滑脂的承载能力。由此可见稀土材料在摩擦学领域有很大的发展空间[18]。

纳米润滑添加剂种类繁多,主要有纳米金属单质(如铜锡镍等硬金属、金银铅锌等软金属)、纳米非金属单质(如石墨[19]、金刚石等)、纳米金属化合物(如氧化物、硫化物、卤化物、磷酸盐等无机化合物、二烷基二硫代磷酸盐以及二烷基二硫代氨基甲酸盐等有机化合物)、纳米非金属化合物(如氮化硼、氮化硅、二氧化硅、氯化硼、氟化石墨等无机化合物,聚四氟乙烯、聚氨酯、三聚氰胺脲酸络合物等有机化合物)、纳米稀土化合物(LaF3、CeBO、CeO2)以及磁性纳米颗粒(如Fe3O4)[20]等。纳米颗粒在润滑油中的分散性及稳定性是限制其应用的主要因素,为了改善这一方面的性能,研究者多采用表面改性、修饰的方法[21-22]。纳米添加剂具有减摩抗磨作用,研究者认为主要是因为以下几点:纳米颗粒可以与摩擦副表面作用,形成保护膜;可以作为滚珠与摩擦副表面作用,并填补摩擦副表面的凹坑;在高载荷及摩擦过程产生的高热作用下,纳米颗粒进一步渗透到摩擦副的基体中来修复损伤,使摩擦表面始终处于平整状态等。

2.6 抗氧化剂

在一个敞开体系,润滑油在空气、机械设备运行产生的热量以及金属催化等作用下被氧化变质,产生对机械设备具有腐蚀性的酸性物质。抗氧化和抗腐蚀添加剂可以提高油品氧化安定性,同时又能够与金属接触并相互作用,生成具有抗磨性的保护膜。

抗氧剂的作用主要是捕捉游离基和分解过氧化物。目前常用的抗氧剂中,酚型(如2,6-二叔丁基苯酚)和胺型(苯二胺、二苯胺、苯基-α-萘胺、吩噻嗪)能捕捉游离基。含有硫、磷的有机化合物起到分解过氧化物的作用,典型代表为二烷基二硫代磷酸盐(ZDDP最具代表性)和二烷基二硫代氨基甲酸盐。由于其含有硫、磷等活性成分,因此也可以被用做极压抗磨剂,常被称为多效添加剂[23-24]。

此外,含氮杂环化合物具有优异的减摩抗磨性、极压性、抗氧化性及抗腐蚀性[25-26]。这是因为含氮杂环化合物含有未成键的孤对电子,容易与金属的空d轨道形成配位键,可通过化学和物理作用在金属表面吸附形成保护膜,达到防止金属表面被腐蚀或磨损、阻止金属催化润滑油氧化变质的目的,而且氮原子数目越多以及空间位阻越小的含氮杂环化合物的减摩抗磨性能越好。

另外一种具有抗氧化性能的添加剂是金属螯合型化合物(如有机的铜盐和钼酸酯),属于金属离子钝化剂,也被称为金属减活剂,其络合金属离子后可以降低金属离子的氧化还原电位,把具有催化活性的金属离子“包裹”起来,使其“失活”[27-28]。

2.7 防锈抗腐蚀剂

防锈抗腐蚀剂通常是一些有机化合物,含有强极性和非极性基团,其性能与其极性、烃基基团大小以及链型有关。极性基团可以吸附在金属表面,起保护作用,同时能阻止润滑油氧化,减弱润滑油因氧化给金属表面带来的不利影响[29]。防锈抗腐蚀剂主要包括羧酸以及羧酸盐、磺酸盐、磷酸以及磷酸盐、硼酸胺、酯类或醇类物质、碱性有机胺化合物以及含氮杂环化合物等[30]。

2.8 抗乳化剂和乳化剂

润滑油在使用过程中由于以下原因会形成乳状液:一是水的存在,水分促使添加剂分解,导致机械设备锈蚀,而且会加速油的老化及乳化,使界面积增大,形成不稳定体系。二是敞开体系的润滑油容易溶解空气,高温高压下会加速油的氧化,产生环烷酸皂、胶体等乳化剂,使油更容易乳化。三是强烈的搅拌、循环、流动等运动方式会加速润滑油的乳化。四是润滑油中添加剂(如抗氧剂、油性剂和防锈抗腐蚀剂等)大都是具有一定表面活性的化合物,其亲合能力会增大油水分离的难度。此外,润滑油自身的性质对于润滑油的抗乳化性能也有影响。

抗乳化剂可以将乳化状液体稳定的双电层结构破坏掉,此外还能提高乳化体系的稳定性。抗乳化剂多为表面活性物质,如乙二醇酯及乙二醇醚、高分子聚醚(如环氧乙烷-环氧丙烷嵌段聚合物)、复配抗乳化剂等[31]。

相反,在金属轧制、煅造、切削(如车、刨、铣)、成型以及液压支架传动等机械加工行业金属加工液乳不可缺少,主要包括脂肪酸皂、烃类油、水基加工液和乳化液。在金属加工过程中,切削部位会产生大量的热,使刀具产生局部的损伤、退火或发暗,还会影响所加工产品的质量,因此这部分热量要及时、迅速消除,金属加工液就可以发挥冷却作用,同时还能洗涤金属表面的固体颗粒及污物,改善金属的光洁度,减少金属表面的显微起伏[32]。

乳化液主要由基础油、水、表面活性剂以及具有特殊功能(如防锈、杀菌、消泡剂等)的添加剂组成,其中表面活性剂就起到乳化的作用。如磷酸盐、磺酸盐、烷基咪唑啉等阴离子型和烯醚类、酯类等非离子型表面活性剂。

2.9 降凝剂

石油基润滑油中含有蜡质结构,低温条件下石蜡会形成针状或片状的结晶,结晶间堆积产生三维网状结构,而网状结构能吸收油液,进而形成凝胶,导致润滑油的流动性变差,这样会影响润滑油的使用性能[33]。因此,石油基润滑油中需要加入降凝剂,降凝剂多为聚合物或缩合物,如长链烷基酚、聚甲基丙烯酸酯及聚α-烯烃等,其烷基链与石蜡烃结构类似,能够改变润滑油蜡晶的尺寸和形状,使其不能形成网状结构,确保润滑油在低温下保持良好的流动性,扩大润滑油的使用温度范围[34]。

2.10 抗泡剂

润滑油在使用过程中若产生气泡,润滑系统会发生气阻、断流和溢流,使润滑油的各种性能得不到正常发挥,如热传导性、防锈抗氧化能力以及承载能力减弱等,造成机械设备磨损严重。润滑油抗泡的方法可以分为物理法(如改变温度、通过X射线、紫外线照射等)、机械法(如离心、超声、过滤等)以及化学法,其中添加抗泡剂的化学法最有效[35]。

抗泡剂主要有硅型(主要是聚二甲基硅氧烷)、非硅型(主要是聚丙烯酸酯)和两者的复合抗泡剂。硅型效果较优,其在油中的溶解度较小,表面张力低于润滑油,与气泡接触后,可以降低气泡局部的表面张力,导致气泡整体的表面张力不同而受力不均后破裂[36]。

3 添加剂发展方向

不同类型的添加剂复配会相互影响,当几种添加剂复合使用时,必须注意它们之间的综合使用效果[1]。近年来,润滑油添加剂随着环保要求和使用要求的逐渐提高,呈现出高性能、多功能和环境友好的发展趋势,因此那些使用范围窄、性能单一、含有硫磷氯及重金属元素的添加剂会逐渐被改善或取代。各种添加剂未来的研究方向如下[9, 26, 30]:

(1)黏度指数改进剂:通过化学改性的方法引入具有特性功能(如抗腐蚀、抗氧化、抗磨损等)的基团,制备多重性能的添加剂。

(2)清净剂:提高其酸性中和能力的同时在分子中引入官能团,改善其他性能(如减摩抗磨、抗氧化性);在分子中引入低灰分、无硫磷等元素,达到无毒无害的使用要求;与不同金属盐复配使用。

(3)分散剂:趋向于高分子化,提高自身热稳定性、清净分散性和抗氧化性;研发无氯产品;改善其抗氧化性能(引入小分子酚、胺),改善其抗磨性及与橡胶的相容性等(引入硼)。

(4)油性剂:油性剂中,含硼有机化合物备受青睐。

(5)极压抗磨剂:含氮杂环化合物及其衍生物、硼酸酯、稀土化合物、纳米颗粒和离子液体等具有广阔的发展前景。其中离子液体因具有优异的热稳定性、不挥发不易燃、使用温度范围广以及结构的可设计性等特点,使其成为摩擦学领域的研究热点,但必须解决其易水解、对金属具有腐蚀性以及成本高等问题。

(6)抗氧化剂:研究ZDDP的替代品,用低磷、无灰抗磨剂和抗氧化剂来补偿发动机油中ZDDP的损失,但在未来一段时间ZDDP作为极压抗磨剂和抗氧化剂还很难被取代。

(7)防锈抗腐蚀剂:发展含硼防锈剂,如单乙醇胺及硼酸混合物、硼化脂肪酸羟乙基酰胺、硼化丁二酰亚胺、硼化高碱值羧酸盐等。

4 结束语

添加剂在很大程度上决定着润滑剂的使役性能,它可以保护金属表面、扩大润滑剂的使用范围、延长润滑剂使用寿命、从而延长机械设备使用寿命。添加剂发展至今,单剂技术已基本成熟,但用单剂来调合润滑油的工艺繁琐,且配方评定难度大,因此复合添加剂的研究是目前的重点和难点。随着环保要求的日益提高,润滑剂和添加剂均向着绿色环保的方向发展,含氮杂环化合物及其衍生物具有无毒或低毒性,良好的极压、减摩、抗磨、抗氧化、抗腐蚀及较高的热稳定性,是未来添加剂研究的重点。含硼有机化合物具有良好的氧化安定性、防锈抗腐蚀性和优异的密封性,有望成为一种环境友好型多功能添加剂。稀土化合物具有优异的减摩抗磨性,纳米材料和离子液体等在摩擦学领域均具有很大的研究空间和广阔的应用前景。