液体灌装机的故障分析及维修

2018-03-30杨育红

杨育红

【关键词】灌装机 电气维修

1 前言

按包装容器的主要输送形式和运动轨迹可将灌装机分为直线式灌装机和旋转式灌装机。

直线式灌装机是包装容器沿直线方向作周期性间歇运动,在停歇时完成一排或一组灌装。此类灌装机的特点是若干个计量缸直线排列,计量缸活塞杆头固定在水平横梁上,水平横梁通过滚珠丝杠驱动,上、下动作带动计量缸活塞完成吸油、排油(灌装)过程;在计量缸排油阶段,桶停歇接受灌装,计量缸吸油阶段,重桶或空桶随输送带运动离开或进入灌装工位。

直线式灌装机容器定位装置简单、对中性好、拆卸方便,更换桶型快捷;灌装平稳,灌装质量容易保证。直线型灌装机一般用于无气液体灌装和多品种液体产品的灌装。

旋转型灌装机也可称为回转型灌装机,一般采用连续式灌注形式,即包装容器进入灌装工位后,由灌装机转盘带动绕主轴作旋转运动,在运行中自动完成灌注动作,然后由转盘送入封盖机进行封盖。

旋转式灌装机的特点是若干个计量缸圆周排列,计量缸活塞杆头安装在滚轮上,沿圆弧形倾斜轨道,上、下动作完成吸油、灌装过程.,重桶或空桶随转盘圆周运动,进入或离开灌装工位,是一个连续的生产过程,因此可以获得较高的灌装速度,但灌装不同形状的包装容器时卡具更换多、程序繁锁。

2 电气部分维护

(1)检查空气三联体中的液位,若低于润滑油杯的1/2时,需加注透平油或HM32无灰抗磨液压油;定期清洗存水杯和过滤套,保持杯子的透明度和滤芯较小的压力降,清洗水杯时切忌用丙酮、苯等溶液清洗,以免损坏存水杯。

(2)對电气设备进行有效维护保养:首先要确保电路接地良好,然后检查电源灯/报警灯是否正常、各按钮/旋钮是否正常、秤台/秤罩是否清洁。定期检查电子秤是否回零、电磁阀工作是否正常、气路接口是否漏气。

(3)保证称重式计量系统的精确度,不用时要处于空载状态,并定期检查称量系统的稳定性。

3 灌装机异常现象分析及处理

见表1。

4 故障排除案例:某称重式灌装机灌装重量不准

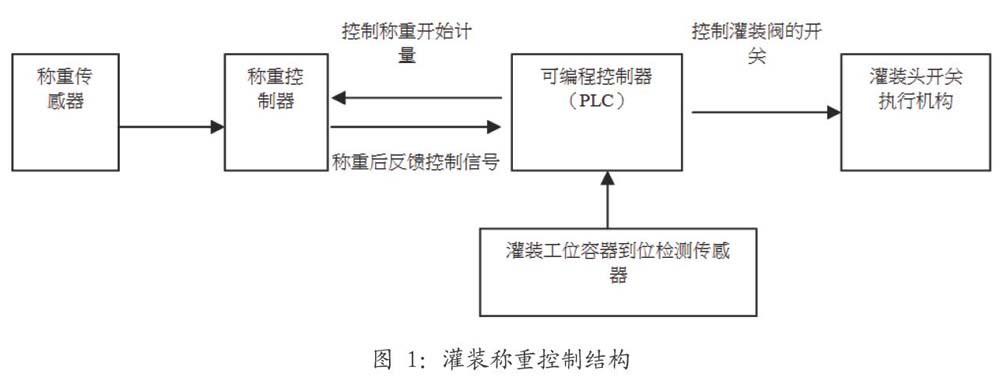

灌装称重控制结构如图1,通过传输机构将容器传送到各个工位上,容器到位后由可编程控制器(PLC)根据程序输出相应的控制指令,控制工位上的称重系统开始工作,灌装系统打开,油品开始灌装;称重传感器随时将重量信息输入到称重控制器,控制器根据设定的精细灌装量、目标值等参数发出相应的控制信号反馈给PLC,PLC执行程序输出开始精灌和停止灌装等控制指令给灌装开关执行机构。

由称重式灌装系统的结构可以看出灌装的精度主要是由以下几个方面决定的。

(1)容器输送不到位,容器偏离称的中心位置,可能原因包括控制传感器的位置发生变化、传感器本身出现异常、输送机械机构出现异常。

(2)称重传感器老化等原因造成称重精度下降。

(3)长时间工作后,或者灌装过程中发生一些冲击造成称重系统精度降低。

(4)称重控制器设置参数不合理,如精细灌装量、过冲量自动补偿等参数的设定。

(5)称重控制器在操作时调整不当或误操作。

(6)灌装头开关控制系统电磁阀开关动作不及时。

(7)灌装头开关控制系统气缸异常,造成动作不准确。

(8)精细灌装时灌装头开度调整不合适,造成流量过大。

(9)系统各部位相互电器连接中存在异常,例如线路破损、端子或插头松动、接头虚接、线路老化等。

出现灌装重量与设定值产生偏差的故障时,建议操作或维修人员应先对问题现象进行分析和分类,全部工位灌装后都发生偏差还是只有某个工位出现问题,是每个灌装循环产生的近似的偏差还是随即没有规律。通过对问题现象的完整分析,我们就可以有针对性的进行故障排查。当各工位同时出现偏差时应首先从容器输送定位方面进行检查,包括控制传感器、机械输送机构、停止参数设置等几个方面,其次考虑。当仅在某个工位上出现偏差时,如果每次偏差近似且稳定则应首先从称重系统校准方面来考虑;如果每次偏差不同,则首先应考虑灌装头精细灌装时的流量是否偏大,其次要考虑灌装头开关电磁阀、汽缸动作是否正常,灌装参数设置是否符合要求,灌装传感器及线路是否异常等相关方面。

分析设备故障时,只要我们按照先仔细观察故障现象,分类查找规律,再明确解决问题的方向,深入查找所有可能的原因,最后逐个排查的顺序,就会大大提高设备故障处理的效率。

参考文献

[1]灌装机操作手册[M].北京:北京机电研究院出版,2006.

[2]张燕宾著.SPWM变频调速应用技术[M].北京:机械工业出版社,2005.

[3]Σ-Ⅱ系列SGMH/SGDM用户手册[J].安川电机,2010.

[4]颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010.