牺牲层Zn含量对汽车水箱管料耐腐蚀性能的影响

2019-11-12郭飞跃黄美艳王立新

郭飞跃,黄美艳,王立新,陈 涛,杨 杰

(乳源东阳光优艾希杰精箔有限公司,广东韶关512721)

0 前言

随着汽车向着轻量化、节能化的方向发展,汽车热交换器材料也朝着减薄、高强度、长寿命的方向发展[1],水箱管料厚度由原来的0.3mm逐步减薄至0.2~0.24mm,日系暖风小水箱用的管料厚度已经开始使用0.155mm。汽车水箱管料厚度减薄了,对材料的钎焊后强度及耐腐蚀性能等方面也提出了更高的要求[2],尤其是水箱管料的内部腐蚀性能,因为整车配套市场的水箱管料都有OY水压力循环测试的评价要求。

本文通过对两种不同Zn含量的牺牲材制成的汽车水箱管料进行钎焊前、后力学性能测试、钎焊后EPMA(电子探针显微分析)元素扩散分析,同时还进行了钎焊后OY水浸泡测试试验,对比研究了不同Zn含量牺牲材制成的汽车水箱管料耐腐蚀性能,并对其耐腐蚀机理进行了探讨。

1 试验方案

1.1 材料制备

采用99.7%普铝锭、速熔硅、Al-Si中间合金、Al-Cu中间合金、锰剂、99.5%纯锌锭等原材料,分别熔铸成4045合金钎焊材、Al-Si-Cu-Mn合金芯材、7072合金牺牲材和Al-4Zn合金牺牲材等四种板锭,经过铣面、钎焊材和牺牲材板锭加热和热轧切板、复合板锭焊合(双面复合,4045层复合比(10±2)%,7072层复合比(10±2)%、Al-4Zn层复合比(15±3)%、复合板锭进行加热并热轧成6.0mm、冷轧、不完全再结晶成品退火、拉矫、分切等工艺流程,分别制成0.23mm厚Tube 01(12%4045/Al-Si-Cu-Mn/10%7072)、Tube 02(12%4045/Al-Si-Cu-Mn/15%Al-4Zn)两种H24态的汽车水箱管料。

两种汽车水箱管料钎焊材、芯材、牺牲材合金的化学成分见表1。

表1 试验合金成分(质量分数/%)

1.2 试验及检测项目

将两种不同牺牲层Zn含量的水箱管料成品放在小型钎焊炉中模拟钎焊热处理(600℃×3min),升温曲线见图1。钎焊前、后拉伸力学性能测试在CMT6104万能拉伸试验机上进行。

图1 模拟钎焊升温曲线

采用EPMA设备线扫描检测钎焊后水箱管料厚度方向Si、Zn、Cu等元素分布情况,分析方向从管内侧牺牲层表面到管外侧的垂直方向;采用HE-104A电位计检测钎焊后的水箱管料牺牲层、芯层电极电位;并按ASTM D 2570-2009《发动机冷却剂的模拟使用腐蚀的标准试验方法》标准要求对钎焊后的水箱管料进行模拟内部腐蚀浸泡试验,浸泡试验分别为150h、250h、350h。

分别取两种水箱管料钎焊后成品样品。对于模拟内部腐蚀试验后的样品,经镶嵌、机械研磨、混合酸侵蚀后,采用GX51金相显微镜观察断面微观组织。对于芯材表面晶粒观察样品,先用高浓度混合酸将表面钎焊层和牺牲层腐蚀去除,经镶嵌、机械研磨、电解抛光、阳极覆膜后,采用GX51金相显微镜观察钎焊前断面晶粒组织、钎焊后芯材表面晶粒组织。

2 试验结果与讨论

2.1 拉伸力学性能

两种不同牺牲层Zn含量的水箱管料成品钎焊前、后力学性能结果如表2所示。

表1 两种水箱管料成品钎焊前、后力学性能对比

从钎焊前、后力学性能结果看,两种不同牺牲层Zn含量的水箱管料成品钎焊前、后力学性能均能满足标准要求。

2.2 微观组织观察

两种不同牺牲层Zn含量的水箱管料成品钎焊前断面晶粒组织见图2,钎焊后断面微观组织、芯材表面晶粒组织见图3、图4。

图2 管料成品钎焊前断面晶粒组织

图3 管料成品钎焊后断面微观组织

从管料成品钎焊前断面晶粒组织可以看出,两种管料的芯材组织均为典型的H24态、未完全再结晶的纤维组织(见图2(a)、图2(b));从管料成品钎焊后断面微观组织看,两种管料钎焊后熔蚀均比较轻微(见图3(a)和图3(b));从管料成品钎焊后芯材表面晶粒组织看,两种管料钎焊后的芯材晶粒组织均为正常的完全再结晶组织,芯材晶粒尺寸分别为64、61μm(见图4(a)、图4(b))。

图4 管料成品钎焊后芯材表面晶粒组织

2.3 钎焊后电极电位测定

两种不同牺牲层Zn含量的水箱管料钎焊后管芯层及牺牲层电极电位测定结果见表3。

表3 钎焊后管芯层及牺牲层电极电位/mV

从表中的电极电位测定结果看,Tube 01和Tube 02的管芯层电极电位相当,为-681mV和-685mV;Tube 01的管牺牲层电极电位比较高,-728mV,芯层与牺牲层电位差比较小,为47mV;Tube 02的管牺牲层电极电位比较低,-853mV,芯层与牺牲层电位差比较大,为168mV。

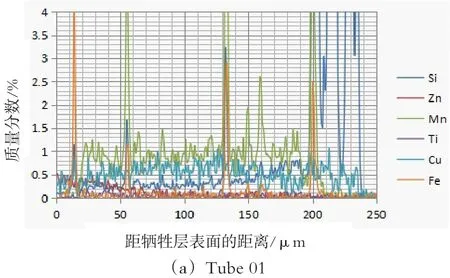

2.4 钎焊后EPMA线分析

两种水箱管料钎焊后Si、Zn、Cu等元素EPMA线分析结果见图5。

图5 水箱管料钎焊后EPMA线分析

从图5中的钎焊后Si、Cu、Zn元素EPMA检测结果可以看出,Tube 01和Tube 02两种管料牺牲层中的钎焊后Zn含量及Zn扩散距离差异非常大,Tube 01管料牺牲层钎焊层表面Zn含量约为0.5%,Zn扩散距离约为50μm;而Tube 02管料牺牲层钎焊后表面Zn含量约为2.7%,Zn扩散距离约为110μm。

2.5 模拟内部腐蚀试验结果

两种水箱管料钎焊后模拟内部腐蚀试验,浸泡150h、250h、350h最大腐蚀深度部位的断面形貌如图6所示。

从图6中的水箱管料钎焊后模拟内部腐蚀试验最大腐蚀深度部位断面形貌看,Tube 01水箱管料内部腐蚀性能较差,浸泡150h时,其最大腐蚀深度明显大于Tube 02水箱管料;浸泡250h时,Tube 01水箱管料已经从内部腐蚀穿孔(图6(c));而Tube 02水箱管料,浸泡150h、250h、350h,均呈现出明显的层状腐蚀形貌,且腐蚀深度较浅,浸泡350h也未出现穿孔(图6(f))。

图6 内部腐蚀试验最大腐蚀深度部位断面形貌

2.6 分析和讨论

钎焊后模拟内部腐蚀浸泡试验结果表明,Tube 01管料内部腐蚀性能最差,浸泡250h即出现穿孔;而Tube 02管料内部腐蚀较好,浸泡350h也未出现穿孔,而且呈现出明显的层状腐蚀特征,浸泡150h、250h和350h的内部腐蚀深度均浅。其原因为:

(1)从钎焊后管芯层及牺牲层电位差结果看,Tube 02水箱管料比较大,为168mV;而Tube 01水箱管料比较小,只有47mV。水箱管料牺牲层添加Zn元素的目的就是为了利用Zn元素负电极电位的特点,通过降低牺牲层电极电位,从而起到牺牲阳极保护芯层、提高水箱管料整体寿命的作用[3-5]。管芯层与牺牲层电位差越小,含Zn的牺牲层对芯层的牺牲阳极保护作用越差,当牺牲层局部被腐蚀掉后,由于牺牲层Zn含量低,牺牲层对芯层的防腐距离比较小,腐蚀很快进入芯层,因此Tube 01管料对应的内部腐蚀深度也最大,对应的内部腐蚀性能也最差。相反,Tube 02管料由于管芯层与牺牲层电位差较大,刚开始管牺牲层以层状平面腐蚀为主,当牺牲层局部被腐蚀掉后,由于牺牲层Zn含量高,牺牲层对芯层的防腐距离比较大,此处腐蚀不会很快进入芯层,仍以牺牲层层状平面腐蚀为主,大大延缓了腐蚀进入芯层的速度。

(2)从钎焊后EPMA线分析结果看,Tube 02水箱管料牺牲层Al-4Zn合金原始Zn添加量比较高(3.97%),且牺牲层复合比15%约34.5μm厚,钎焊后牺牲层表面残留的Zn含量仍有2.7%左右,而且Zn扩散距离很长,约110μm,形成很大的电位梯度分布,对应的管芯层与牺牲层电位差也比较大;而Tube 01水箱管料牺牲层7072合金原始Zn添加量比较低(1.03%),且牺牲层复合比10%约23μm厚,钎焊后牺牲层表面残留的Zn含量只有0.5%左右,而且Zn扩散距离非常短,只有约50μm,形成的电位梯度分布很小,对应的管芯层与牺牲层电位差也比较小。说明适当提高水箱管料牺牲层合金原始Zn添加量、牺牲层复合比,对提高钎焊后牺牲层表面残留的Zn含量、Zn扩散距离、管芯层与牺牲层电位差均有好处,可以获得良好的内部腐蚀性能。

(3)根据图7[6],铝合金中的Zn含量小于3%时,随着Zn含量的增加,铝合金电极电位急剧降低,当Zn含量达到3%左右,再增加Zn含量,对降低铝合金电极电位作用不明显,相反Zn含量越高,牺牲层自身的耐腐蚀性变差。Tube 02水箱管料牺牲层Al-4Zn合金原始Zn添加量比较高,为3.97%,钎焊后牺牲层表面残留的Zn含量仍有2.7%左右,未超过3%,此时牺牲层合金对芯层的牺牲阳极保护效果比较好,同时牺牲层合金自身耐腐蚀性也不差。如果牺牲层合金添加更高的Zn,钎焊后牺牲层表面残留的Zn含量可能超过3%,不仅不会显著提高牺牲层和芯层的电位差,相反牺牲层合金因为Zn含量过高会导致自身耐腐蚀性较差。

图7 合金元素对铝合金电极电位的影响

3 结论

(1)适当提高水箱管料牺牲层合金原始Zn添加量、牺牲层复合比,对应钎焊后牺牲层表面残留的Zn含量也比较高,Zn扩散距离比较长,对提高水箱管料芯层与牺牲层电位差、水箱管料内部腐蚀性能非常有好处。

(2)水箱管料采用15%复合比的Al-4Zn牺牲层合金,钎焊后芯层与牺牲层电位差约168mV,模拟OY水内部腐蚀试验350h腐蚀深度非常浅,有着良好的内部腐蚀性能。