挤压速度对6N01铝合金组织和弯曲性能的影响

2019-11-12程雪婷程仁寨任伟才

马 旭,程雪婷,肖 栋,程仁寨,王 丹,任伟才

(1.山东南山铝业股份有限公司,山东烟台265700;2.烟台南山学院,山东烟台265700)

0 前言

6N01合金属于Al-Mg-Si系铝合金,是日本在上世纪70年代为高铁研制的新型铝合金,具有高强度、优良的焊接性和易成型等优点,广泛应用于制造高速列车车体主体结构用的复杂截面多孔中空型材[1-3]。随着轨道交通领域中装备制造业的高速发展,大量的车体结构件采用6N01合金弯曲成型,因此对挤压型材的弯曲性能提出更高的要求。一般采用支撑式弯曲法检测铝合金型材的弯曲性能,在弯曲试验后目测,试样弯曲外表面无可见裂纹则评定为合格[4]。

经过多年的研究,6N01型材在弯曲过程中,其表面仍经常发现皱纹、橘皮、裂纹等缺陷。避免型材弯曲过程中的各种缺陷是目前铝合金行业研究重点问题。多孔分流模挤压技术是一种高效的铝合金生产工艺,在空心型材加工领域已经得到普遍使用[5-7]。多孔分流模挤压过程中,焊缝的形成是金属流动的固态焊合,焊缝质量取决于模具焊合室内的热力学参数的组合,其中挤压工艺参数的影响起重要作用[8]。在铝合金挤压过程中,特别是挤压速度控制金属流动行为,影响挤出型材的质量。挤压速度低,增大生产成本;如果过高,会造成金属流动在焊合室内变形,型材易产生焊合质量差、扭拧、弯曲等表面缺陷[9-11]。

本文设定挤压温度为515~535℃,分别以1、2、3、4 m/min的挤压速度在82MN挤压机上进行试验,然后对6N01型材组织和弯曲性能变化进行分析,优化挤压铝合金的挤压工艺参数,为高速列车用铝合金的性能改善提供参考。

1 试验材料及方法

本试验选取φ485 mm挤压棒坯,采用半连续铸造生产,经550℃×13h均匀化处理后,使用82MN油压双动卧式铝挤压机进行试验。大型6N01铝合金型材截面见图1。在型材不同位置取样,制成标准试验样本。

图1 铝合金型材截面

金相腐蚀剂采用混合酸(HF∶HCI∶HNO=2∶3∶5)溶液,通过Olympus光学显微镜、JSM扫描电镜进行显微组织和拉伸断口形貌分析。实验合金的平均晶粒尺寸均采用截线法测量。用D8型X射线衍射仪的Cu靶材对合金进行物相分析。型材的弯曲试验按照EN485标准的要求进行,如图2所示。弯曲试验后,将型材表面清洗干燥,喷渗透剂和显影剂,观察型材表面是否产生弯曲,并进行等级判定,如表1所示。

表1 试验型材弯曲缺陷等级标准

图2 型材弯曲试验示意图

2 试验结果与分析

2.1 合金的显微组织

图3为6N01铝合金铸棒均匀化显微组织。铝锭均匀化处理后,组织呈粗大的等轴晶,晶粒尺寸约为198 μm。在晶界和晶内还存在大量二次相,它们是高熔点金属间化合物。这类相的尺寸较大,大体分为两类:一是主要分布在晶内,也有少量在晶界上的颗粒状黑点;二是沿晶界分布,甚至贯穿两个晶粒的杆状析出物。结合XRD图,颗粒状析出物应该为Mg2Si相,杆状析出物是Al5FeSi相。

图3 6N01铝合金均匀化显微组织和XRD图

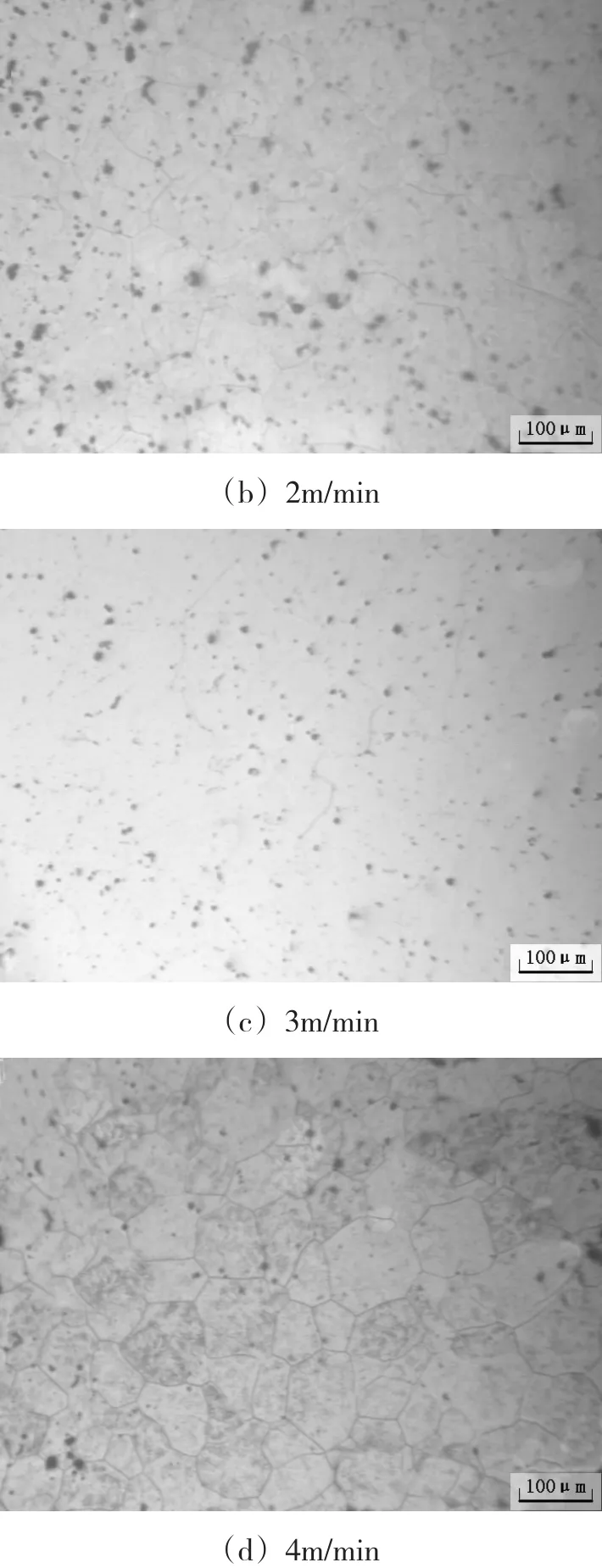

图4 为不同挤压速度下的6N01铝合金显微组织。在任何一个挤压速度下,合金组织都有明显细化。挤压变形过程中,合金温度升高,组织的畸变能增大,在较短的时间产生回复与再结晶,导致晶粒长大,大量等轴晶沿挤压方向被拉长。挤压速度不同,晶粒的长大程度和位错密度也不同,致使合金组织在回复和再结晶阶段中的亚晶粒变化不同。当挤压速度为1m/min时,型材组织的晶粒较铸棒明显细化,通过截线法测量其晶粒平均尺寸为85.1μm,在大晶粒的晶界处有很多小等轴晶粒。随着挤压速度的升高,合金组织晶粒细化程度增大且逐渐均匀化,晶粒平均尺寸为78.2 μm,见图3(b)。挤压速度继续升高,晶粒细化和均匀程度都呈上升趋势。当挤压速度达到4m/min时,合金组织晶粒有长大趋势,晶粒较挤压速度为3m/min时的略大。因为挤压速度增大,合金在模具焊合室的变形区停留的时间减小,组织再结晶过程中,晶粒来不及长大。而挤压速度增大会使合金组织储存能升高,当合金的能量达到极限时就会发生再结晶[7]。

图4不同挤压速度下6N01铝合金的显微组织

2.2 合金的力学性能及强化机理

图5 为不同挤压速度下6N01型材的室温力学性能。型材的抗拉强度随着挤压温度升高先升高后略有降低。当挤压速度为3m/min时,型材的抗拉强度达到最大值,为288.56MPa;当挤压速度继续升高时,抗拉强度略有下降;当挤压速度为4m/min时,抗拉强度为283.24MPa。合金伸长率与抗拉强度呈反比例关系,当挤压速度为1m/min时,达到最大值,为12.2%。

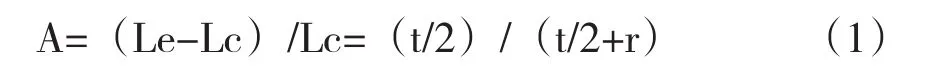

型材的伸长率和弯曲裂纹等级之间存在较为明显的线性关系[12],型材的弯曲过程如图1所示。弯曲过程中型材伸长率可表示为:

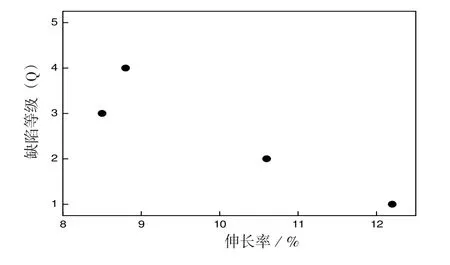

式中,t为型材厚度,r为型材弯曲半径。在弯曲试验过程中,型材伸长率与型材厚度呈正比,而与型材弯曲半径呈反比。可见,提高型材塑性可以降低弯曲缺陷。图6为6N01型材伸长率和弯曲缺陷等级(Q)关系图。从图中可知,伸长率越高,型材弯曲性能就越好。当型材伸长率达到12.2%时,合金弯曲试验后,达到1级标准。

图5 不同挤压速度下6N01铝合金的力学性能

图6 6N01铝合金弯曲裂纹等级和伸长率之间的关系

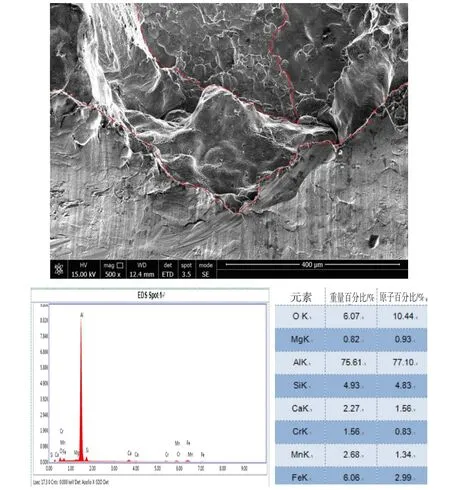

图7 为6N01铝合金弯曲断口分析图。根据形貌的不同,可将图分为三个区域:型材表面、粗晶区和细晶区。在粗晶区上呈现较为明显沿晶断裂形貌,且断口比较圆滑,无明显韧窝,可见一定数量的不明颗粒。细晶区断口表面呈现出比较明显的韧窝形貌,且韧窝既小又浅,符合铝合金等塑性材料沿晶断裂的形貌。利用EDS对断口上颗粒物质进行成分分析。发现含有较多的O和Ca,为非金属夹杂,尤其是分布于晶界的非金属夹杂,主要来源于熔铸过程,表明铝合金熔体的纯净度不够,夹杂在金属凝固过程中因与熔体润湿性较差被推到晶界位置。非金属夹杂的存在严重破坏了金属的连续性,会对晶界强度产生十分不利的影响。

图7 6N01铝合金弯曲断口分析图

3 结论

(1) 6N01铝合金铸棒均匀化显微组织呈粗大的等轴晶,在晶界和晶内还存在大量颗粒状和杆状相。结合XRD图分析,小颗粒状析出物应该为Mg2Si相,杆状析出物是Al5FeSi相。

(2) 6N01铝合金显微组织随着挤压速度的升高,明显细化。当挤压速度达到3m/min时,挤压温升促使再结晶晶粒长大的因素取得主导,晶粒略大。

(3) 6N01铝合金伸长率随着挤压速度的增加,呈下降趋势。通常合金的伸长率和弯曲裂纹等级(Q)之间存正比例关系,伸长率越高,型材材弯曲性能越好。弯曲断裂的断裂类型为沿晶开裂。断口晶界上分布有较多的含铁相与非金属夹杂,劣化了型材的弯曲性能。