7A09铝合金铸锭晶粒粗大对挤压棒材的影响

2019-11-12马小前

马小前

(西北铝业有限责任公司,陇西748111)

0 前言

7×××系铝合金是以锌为主要合金元素的铝合金,属于热处理可强化铝合金。合金中加镁,则为Al-Zn-Mg合金,合金具有良好的热变形性能,淬火范围很宽,在适当的热处理条件下能够得到较高的强度,焊接性能良好,一般耐蚀性较好,有一定的应力腐蚀倾向,是高强可焊的铝合金。Al-Zn-Mg-Cu合金是在Al-Zn-Mg合金基础上通过添加Cu发展起来的,该系铝合金是目前生产的室温强度最高的一类铝合金,它比2×××系高强铝合金有更高的强度,因此称为超高强铝合金。合金的屈服强度接近于抗拉强度,屈强比高,比强度也高,但塑性和高温强度较低,可用作常温、120℃以下使用的承力结构件;合金易于加工,有较好的耐腐蚀性能和较高的韧性。该系合金广泛用于航空和航天领域,并成为这个领域中最重要的结构材料之一。然而,有时由于熔炼、铸造工艺不当,亦出现粗大晶粒缺陷。本文以7A09铝合金大晶粒铸锭、正常铸锭为试验用材料,探讨铸锭粗大晶粒对挤压后棒材组织与性能的影响情况。

1 试验

1.1 材料及试验方案

试验材料为7A09合金φ410mm铸锭。

对我单位生产的有粗大晶粒7A09合金实心铸锭与正常铸锭分别进行挤压、淬火人工时效后,观察其低倍组织、显微组织与力学性能。通过对两种不同铸锭挤压热处理后棒材组织的对比分析,从中得出7A09铝合金铸锭晶粒粗大对挤压棒材的影响。

1.2 试样制备

低倍组织试样按照GB/T 3246.2-2012《变形铝及铝合金制品组织检验方法-第2部分:低倍组织检验方法》取样,经铣面、浸蚀制备试样。

显微组织试样按照GB/T 3246.1-2012《变形铝及铝合金制品组织检验方法-第1部分:显微组织检验方法》取样,经过研磨、抛光、浸蚀制备试样。

力学性能试样按照GB/T 16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》取样、制备。

2 试验结果

2.1 低倍组织

粗大晶粒铸锭经挤压后棒材的晶粒比铸锭的晶粒明显变小,并呈菊花状。但相比正常铸锭挤压后棒材的晶粒仍然较大,二者的低倍组织对比图如图1所示。

2.2 显微组织

粗大晶粒铸锭挤压后棒材组织显示为晶界近似平行,一边呈直线,另一边呈锯齿状。与正常铸锭挤压后棒材显微组织有明显区别,二者的对比图见图2。

图1 低倍组织对比

图2 显微组织对比

根据上述的组织观察,可以得出粗大晶粒7A09铝合金铸锭在挤压后大晶粒不能被消除,多数呈开放式菊花状。

2.3 力学性能

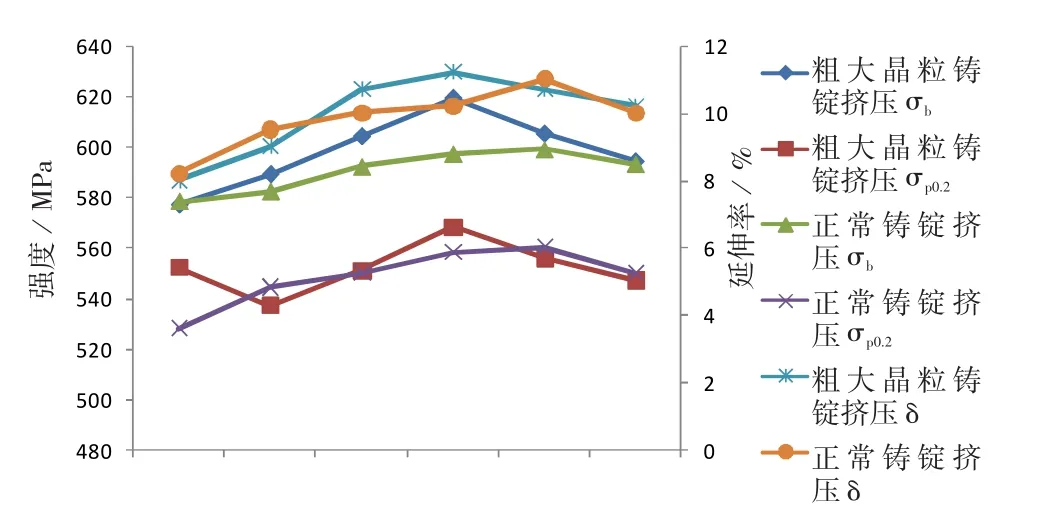

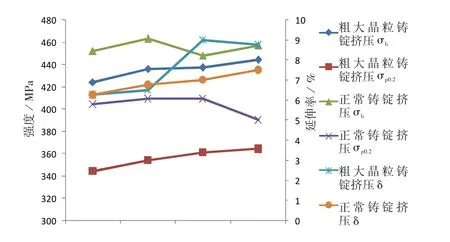

粗大晶粒铸锭、正常铸锭经挤压后棒材的纵向、横向力学性能见图3和图4。

图3 棒材纵向力学性能

图4 棒材横向力学性能

根据上述力学性能对比实验可知,铸锭晶粒粗大与正常铸锭经挤压后棒材纵向抗拉强度、屈服强度、延伸率基本无变化;横向抗拉强度下降4%左右,屈服强度下降10%,延伸率基本无变化。

3 分析与讨论

3.1 Al-Zn-Mg-Cu合金杂质元素及作用

Al-Zn-Mg-Cu合金为热处理可强化合金,起主要强化作用的元素为Zn和Mg。Cu也有一定强化效果,但其主要作用是为了提高材料的抗腐蚀性能。

合金中有少量的Mn、Cr、Zr、V、Ti、B等微量元素,Fe和Si在合金中是有害杂质,其相互作用如下。

(1)Mn、Cr:添加少量的过渡族元素Mn、Cr等对合金的组织和性能有明显的影响。这些元素可在铸锭均匀化退火时产生弥散的质点,阻止位错及晶界的迁移,从而提高再结晶温度,有效阻止晶粒长大;可细化晶粒,并保证组织在热加工及热处理后保持未再结晶或部分再结晶状态,使强度提高的同时具有较好的抗应力腐蚀性能。在提高抗应力腐蚀性能方面,加Cr比加Mn效果好,加入0.45%的Cr比加同量的Mn的抗应力腐蚀开裂寿命长几十至上百倍。

(2)Zr:Zr可大大提高合金的再结晶温度,无论是热变形还是冷变形,在热处理后均可得到未再结晶组织。Zr还可提高合金的淬透性、可焊性、断裂韧性、抗应力腐蚀性能等。

(3)Ti和B:Ti、B能细化合金在铸态时的晶粒,并提高合金的再结晶温度。

(4)Fe和Si:Fe和Si在Al-Zn-Mg-Cu系合金中是不可避免存在的有害杂质,其主要来自原材料以及熔炼、铸造中使用的工具和设备。这些杂质主要以硬而脆的FeAl3和游离的Si形式存在,这些杂质还与 Mn、Cr形成 (FeMn) Al6、(FeMn) Si2Al5、Al(FeMnCr)等粗大化合物。FeAl3有细化晶粒的作用,但对抗蚀性影响较大。随着不溶相含量的增加,不溶相的体积百分数也在增加。这些难溶的第二相在变形时会破碎并拉长,出现带状组织,粒子沿变形方向呈直线状排列,由短的互不相连的条状组成。由于杂质颗粒分布在晶粒内部或者晶界上,在塑性变形时,在部分颗粒-基体边界上发生孔隙,产生微细裂纹,称为宏观裂纹的发源地,同时它也促使裂纹过早发展。此外,它对疲劳裂纹的成长速度也有较大的影响,在破坏时它具有一定的减少局部塑性的作用,这可能和由于杂质数量增加使颗粒之间距离缩短,从而减少裂纹尖端周围的塑性变形流动性有关。因为含Fe、Si的相在室温下很难溶解,起到缺口作用,容易成为裂纹源而使材料发生断裂,对伸长率特别对合金的断裂韧性有非常不利的影响[1]。

3.2 影响铝合金铸锭晶粒度的因素

(1)杂质的含量。在实际的半连续铸造条件下,铸锭中晶核的形成实际上总是产生于杂质,而不是来源于自发形核。这是因为:第一,自发形核所需过冷度很大,对纯铝而言达195℃,而铝合金铸锭结晶时的过冷度实际仅有几分之一度到1度;第二,铝合金中存在着大量的可作为结晶核的杂质,即使对于99.99%的高纯铝,其中杂质也是相当多的[2]。因此,熔体中活性杂质含量越多,则铸锭结晶时的晶核数量也越多,铸锭晶粒度越细小。但是,不同的活性杂质,形核所要求的过冷度(即杂质的活性)是不同的。其中,TiA13所需的生核过冷度小到接近于零,是目前为止所发现的铝合金中最为有效的活性质点。它不仅可以减少柱状晶组织的出现和细化等轴晶粒,同时也能影响柱状晶的横向尺寸。因此,铝合金中钛含量的多少是决定铸锭晶粒度变化的基本因素。

(2)合金成分。合金元素的细化作用与过冷参数有关,在浓度一定的前提下,过冷参数值越大,则合金产生浓度过冷的倾向越大,细化晶粒的作用越明显。在铝合金中,铜、镁、硅、锌、锰、铁、镍等元素都是程度不同的浓度过冷元素。因此,对于纯铝而言,它们都具有程度不同的晶粒细化作用,且随浓度提高细化作用也增强。

(3)熔体过热温度。对于所有变形铝合金,当其他条件相同时,熔体过热温度越高,则铸锭形成柱状晶和粗大等轴晶的倾向越大。熔体过热温度对晶粒度的影响可从两方面来说明:一是过热温度越高,杂质的去活作用越强,熔体中非自发晶核的数目越少;二是熔体过热温度越高,结晶前沿液体中的温度梯度越陡,形成浓度过冷的倾向缩小,并使过冷带变窄,杂质质点在过冷带停留时间变短,因而依靠原子扩散作用使杂质质点形成晶核的可能性变小,故铸锭结晶时形成柱状晶和粗大等轴晶的倾向增大。

(4)导流方式。向液穴导入熔体的方式直接影响结晶前沿各区域的温度分布,铸锭的晶粒大小和形状与这种温度分布相适应。直接向结晶前沿处供给过热金属,便可以在该处得到柱状晶组织。在实际生产中,导流方式主要借助漏斗控制,因此漏斗的类型、大小、安放位置、偏斜程度、沉入深度、流眼的孔数、大小和分布、堵塞情况等都将影响到铸锭的结晶组织。

(5)对凝固的金属进行振动和搅动。铸锭结晶期间,采用搅拌或振动等方法加强液穴内熔体相对于结晶面的运动,将有利于获得细小的等轴晶。一方面,利用机械或电磁感应法搅动液穴中的熔体,增加了熔体与冷凝壳的热交换,液穴中熔体温度降低,过冷带增大,破碎了结晶前沿的骨架,出现了可作为结晶核的枝晶碎块,从而使晶粒细化;另一方面,使成长中的枝晶破碎,增加晶核数目,从而获得细小的等轴晶[2]。

(6)冷却速度。在直接水冷半连续铸造中,随着冷却强度的增加,铸锭结晶速度提高,熔体中溶质元素来不及扩散,过冷度增加,晶核增多,因而所得晶粒细小[3]。

4 改进措施

(1)合金熔体全部或局部不能过热,防止非自发晶核溶解和结晶核心减少。

(2)降低铸造温度。

(3)增大冷却强度,提高结晶速度。

(4)合金成分与杂质含量配置适当,增加晶粒细化剂含量[4]。

5 结论

由以上试验分析可以看出:

(1)粗大晶粒铸锭经挤压后棒材的晶粒比铸锭的晶粒显著变小,并呈菊花状,但相比正常铸锭挤压后棒材的晶粒仍然较大。

(2)粗大晶粒铸锭挤压后棒材组织显示为晶界近似平行,一边呈直线,另一边呈锯齿状,与正常铸锭挤压后棒材显微组织有明显区别。

(3)粗大晶粒铸锭与正常铸锭经挤压后二者棒材的纵向抗拉强度、屈服强度、延伸率基本无变化;横向抗拉强度下降4%左右,屈服强度下降10%,延伸率基本无变化。

(4)合理控制铝合金的化学成分,保证熔炼工艺,选择相对较低的铸造温度,提高结晶速度,增加晶粒细化剂含量,可以避免形成粗大晶粒。