Al-Mg-Si-Cu系铝合金晶间腐蚀研究进展

2019-11-12秦富军

秦富军

(重庆西南铝精密加工有限责任公司,重庆401326)

0 前言

Al-Mg-Si系铝合金是可热处理强化的变形铝合金,具有强度中等、焊接性和耐蚀性良好等特点,在航天航空、交通运输和建筑等领域已得到广泛应用。在实际生产应用中,为获得优良的Al-Mg-Si系合金力学性能,在合金化学成分设计和合金元素含量控制上,通过添加少量的Cu元素以及Si与Mg形成强化相Mg2Si后的过剩Si,形成了强度更高的Al-Mg-Si-Cu铝合金系列。但由于Cu和过剩Si,导致该合金具有严重的晶间腐蚀(IGC)倾向。

晶间腐蚀是一种由组织电化学不均匀性引起的局部腐蚀。晶间腐蚀破坏了晶粒间的结合力,使合金力学性能急剧下降,是铝合金最危险的腐蚀破坏形式之一。晶间腐蚀是由于沿晶界产生连续的析出相,而晶界区域与晶粒间又存在电位差所引起的。析出相相对于基体,可以是阳极,也可以是阴极[1]。一般来说,当Al-Mg-Si系铝合金中Mg/Si>1.73时,时效时晶界只析出Mg2Si粒子,铝合金基体与Mg2Si粒子电位接近,电偶腐蚀小,合金无晶间腐蚀倾向;当Mg/Si<1.73时,时效时晶界可同时析出Mg2Si及Si粒子,其耐蚀性下降,合金存在晶间腐蚀倾向。加入Cu后的Al-Mg-Si系合金,合金中的析出相种类有所增加,当含铜量超过一定数值时,新的四元相Q相(Al4Cu2Mg8Si7)形成,Cu的加入会降低Al-Mg-Si合金的耐腐蚀性能[2]。

1 铝合金晶间腐蚀机理简述

目前,关于铝合金的晶间腐蚀形成机理主要有以下三种理论[3]:

(1)阳极性的晶界组成物(溶质贫化区或沉淀相)与基体的腐蚀电位差异形成电偶腐蚀,进而导致晶间腐蚀。

(2)溶质贫化区(SDZ)晶格本体之间和破坏电位(breakdown potential)差异导致晶间腐蚀。

(3)晶界沉淀相的溶解形成侵蚀性更强的闭塞区环境(occluded environment),导致连续的晶间腐蚀。

发生晶间腐蚀需同时满足3个条件[4]:(1)有腐蚀介质;(2)晶界上析出相和固溶体间的电位差大于100 mV左右;(3)晶界析出相连续分布。对于沉淀硬化型铝合金,晶界析出相的尺寸和分布取决于淬火和人工时效条件。因此,为减少或抑制晶间腐蚀,应避免析出相在晶界上连续分布。

除上述三种主要理论外,还有一种晶间腐蚀理论考虑了晶界处的局部应力,它是通过二次相形核而产生。于是,在紧邻二次析出相处的扭曲晶格位置,优先发生了局部腐蚀。也可认为,应力和应变会引起晶界原子更加无序,结果导致阳极溶解的驱动力变大。但是,晶界处的微应力或微应变可能只对晶间腐蚀起次要作用,可能仅引起扩散通道增加。

2 Al-Mg-Si-Cu系合金晶间腐蚀特点

Al-Mg-Si-Cu系合金具有低密度、中等强度、良好的成型性、焊接性和低应力腐蚀敏感性等优点,在航天航空领域有着重要应用,如6013、6056、1370及6069等合金[5-7]。Al-Mg-Si-Cu系合金是热处理可强化合金。时效硬化型铝合金的强度主要取决于晶内析出相的性质、形貌及数量。要使合金获得较高强度,要求晶内析出数量多而与基体存在较大的共格畸变析出相,从而对位错滑移产生高的阻力[8]。大量研究结果表明,6×××合金在单级峰时效状态下晶内析出大量细小弥散的针状相β″,使合金达到最大强度。

Svenningsen等人[9]就热处理工艺对含Cu的6×××铝合金晶间腐蚀的影响做了详细的研究,发现晶界上Q相和β相的形成可能导致晶间腐蚀。另外还发现在晶界附近有富Cu薄膜的存在,这使得铜膜与周围的贫Cu区构成腐蚀微电池,随时效时间的延长,晶界Cu薄膜粗化而变的不连续,使抗晶间腐蚀能力提高。但这使得晶界上析出相粗化,最终导致过时效时出现尺寸较大的点蚀。但是如果把合金中Cu的质量百分比将到0.1%以下,铝合金晶间腐蚀可能得到避免。

3 合金元素对晶间腐蚀性能的影响

Al-Mg-Si-Cu系铝合金的主要合金元素为Mg和Si,并添加有少量的Cu,此外还有微量及杂质元素如Cr、Mn、Ti、Fe和Sn等。不同的合金元素对铝合金的腐蚀电位影响不同,对Al-Mg-Si-Cu合金来说,Mg元素会降低合金的腐蚀电位,而Si和Cu元素会使合金的腐蚀电位升高。而且,如果热处理过程造成合金元素不均匀分布,Al-Mg-Si-Cu合金会产生局部腐蚀倾向,T6态的Al-Mg-Si-Cu合金有严重的晶间腐蚀敏感性。

3.1 Mg和Si元素

Mg和Si主要形成Mg2Si相,当Mg/Si>1.73时,6×××系铝合金只能在晶界形成不连续分布的Mg2Si粒子,不能形成连续的腐蚀通道,且Mg2Si颗粒的电位和基体的电位比较接近,电偶腐蚀小,因此合金不表现出晶间腐蚀倾向。Si元素的加入可以提高合金的力学性能,且使合金的显微组织得到细化,但同时也会使合金产生晶间腐蚀敏感性。当Mg/Si<1.73时,6×××系铝合金的晶界上会同时析出Mg2Si相与Si颗粒。由于Mg2Si粒子电位最负,腐蚀主要萌生于Mg2Si相表面,Si颗粒的存在一方面导致Si颗粒边缘的无沉淀析出带发生阳极溶解,另一方面加速Mg2Si相与基体的极性转换过程,从而促进Mg2Si相边缘的无沉淀析出带溶解[10]。提高合金中的Mg含量有利于减小腐蚀的扩展,但同时会对合金的强度、成形性和挤压性能产生不利的影响。

研究表明[11],当过剩Si的含量小于0.06%时,过剩Si对合金的耐腐蚀性能基本无影响,只有当过剩Si的含量大于0.06%时,Si才容易在晶界偏聚形成Si颗粒,使合金具有晶界腐蚀倾向。

3.2 Cu元素

Cu的加入使Al-Mg-Si-Cu系合金中会析出四元Q相,其化学成分可能是Al5Cu2Mg8Si6、Al3Cu2Mg9Si7或 Al4Cu2Mg8Si7[12]。Svenningsen 等[9]认为Cu的质量分数是影响Al-Mg-Si-Cu合金晶间腐蚀敏感性的主要因素。当Cu的质量分数低(0.0005%)时,材料的抗晶间腐蚀性能很好,而Cu的质量分数高(0.12%)时,材料表现出很强的晶间腐蚀敏感性,这说明6×××系铝合金的晶界腐蚀敏感性随着Cu含量的增加而增加,Cu元素对6×××系铝合金腐蚀性能的影响大于Mg、Fe等元素。王芝秀等[13]认为,Al-Mg-Si-Cu系合金随着Cu含量增加,T6和T4态合金的强度随之提高,晶间腐蚀抗力下降,但无Cu合金不发生晶间腐蚀;T6态合金析出相类型随Cu含量增加而变化,Cu含量较低时(0.6%以下),析出β″相;而Cu含量为0.9%时,析出相为β″相和Q′相共存;且随着Cu含量增加,析出相数量和体积分数增加而尺寸减小,T4态合金析出相为原子团簇。薛学功等[14]研究了Cu含量对6013铝合金挤压型材性能的影响,认为铜含量高的合金,其强度略高于铜含量低的合金,合金中的主要强化相可能为S(A12CuMg)相;6013合金的耐蚀性与铜含量密切相关,随铜含量的增加耐蚀性有所降低。合金综合性能最佳时其铜含量为0.96%。何立子等人[15]研究了Cu含量变化对Al-Mg-Si合金抗腐蚀性能的影响。结果表明,添加一定量的Cu后,合金的局部腐蚀类型由点蚀转变为晶间腐蚀,并且随着Cu含量的升高,晶间腐蚀程度越严重。成卫兵等人[16]研究了化学成分对6082铝合金晶间腐蚀的影响,表明合理控制Mg、Si及Cu元素的含量,能够很好地控制合金的晶间腐蚀。

3.3 Fe元素

Fe是铝合金中最常见而且也是对合金性能有着显著影响的杂质元素之一。Fe元素极易与基体中的Al、Si、Mn等反应形成金属间化合物,铝合金中常见的有α-AlFeSi相和β-AlFeSi相两种,其中片层状的β-铁相(Al9Fe2Si2)容易在变形时引发局部裂纹,降低合金的强度且影响合金的表面质量[17]。有研究发现,在6063铝合金中主要的含Fe相有AlFeSi相和FeAl3相,这两种化合物相对于铝基体都是阴极相。在腐蚀的过程中,铝基体发生阳极溶解,产生点蚀。

3.4 微量元素及稀土

黄学锋[18]研究了稀土Er对6063铝合金组织和性能的影响,认为添加稀土Er不仅可改善合金的力学性能、电导率等,还发现随着稀土Er含量的增加,晶间腐蚀程度降低。稀土Er的加入能降低6063铝合金的晶间腐蚀速率,提高铝合金的抗盐雾腐蚀能力,降低6063铝合金的电化学腐蚀速率。稀土元素在铝合金中也有广泛应用。在6×××系列铝合金中加入稀土元素,可以细化晶粒,提高再结晶抗力、烘烤硬化的强度和点蚀抗力,缩短到达峰值硬度的时效时间和均匀化时间,起到变质作用等。有研究表明,当稀土元素的质量分数为0.2%时,可以细化晶粒和改善合金的抗腐蚀性能[19,20]。

4 热处理对晶间腐蚀的影响

铝合金的腐蚀行为与其微观组织有着密切的关系,通过时效制度的变化调控合金的组织结构,不仅可以改善铝合金的力学性能,同时也可以改变铝合金的抗腐蚀性能。Svenningsen等人[9]研究发现,AlMgSi铝合金挤压制品经不适当的热处理后会表现出明显的晶间腐蚀敏感性,尤其是含有Cu元素的A1MgSi铝合金。认为影响晶间腐蚀敏感性的主要因素是Cu含量,其次是热处理过程。实验发现,合金挤压后进行慢冷,会使该合金具有晶间腐蚀敏感性,而随后的人工时效则会降低晶间腐蚀倾向;若挤压后进行水淬,则即使含Cu量高的铝合金也会表现出良好的晶间腐蚀抗力。

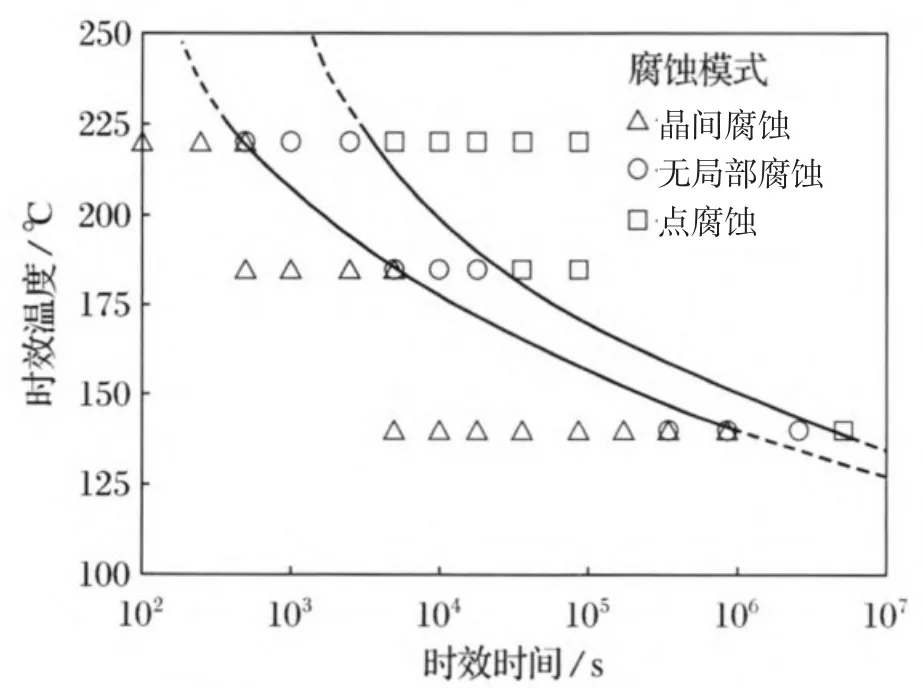

人工时效温度和时效时间会影响A1MgSi(Cu)合金的腐蚀模式,如图1所示[21]。由于时效温度越高,出现峰值硬度的时效时间越早,因此,在220℃温度下经短时(<1000s)的时效处理即可抑制晶间腐蚀,而在140℃温度下则大约需30d的时效处理才使材料免受晶间腐蚀。

李德松等人[22]对6×××铝合金耐腐蚀性能进行了研究,发现铸棒均质处理及挤压在线水冷后,产品具有最好的晶间腐蚀性能。刘胜胆等人[23]研究了固溶温度对6082铝合金显微组织与性能的影响,表明合金随着固溶温度的升高,合金的强度先升高后下降,在520~540℃时达到最高值;而伸长率呈现不断升高的趋势;晶间腐蚀的最大深度呈现先增加后降低的趋势。随着固溶温度的升高,残留结晶相的数量逐渐减少,时效后获得的β″沉淀强化相的尺寸更小、密度更高,晶界无沉淀析出区更窄,强度和伸长率更高;但温度过高时,再结晶严重,晶粒粗大,挤压效应消失,强度下降。固溶温度影响再结晶和亚晶粒大小以及晶界第二相析出状态和无沉淀析出带宽度,进而改变晶间腐蚀扩展路径及最大腐蚀深度。

图1 人工时效对腐蚀模式的影响

艾世杰[24]对新型6013铝合金热处理工艺与组织性能进行了研究,认为新型6013铝合金在191℃时效4 h后的峰时效态铝合金的晶间腐蚀最大深度达到206μm。相比之下,欠时效和过时效态铝合金的抗晶间腐蚀性能则较好。自然时效态不发生晶间腐蚀,只发生轻微点蚀。铝合金固溶时效后,具有良好的抗剥落腐蚀性能,几乎不发生剥落腐蚀。张海锋等人[8]研究了双级时效制度对6156铝合金组织和性能的影响,研究认为6156铝合金双级时效的第一级时效制度对合金的力学性能和电导率影响不大,第二级时效温度和时间是影响合金最终性能的主要因素;合金双级时效处理后,晶内析出大量的Q′相,晶界析出相球化且析出相之间的间距增大,呈断续分布,无沉淀析出带(PFZ)变宽,这种微观结构能有效提高6156合金的电导率和腐蚀性能,同时使合金具有较高的强度。潘道召等人[25]研究了双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响。认为,6061铝合金经(180℃×8h)的T6峰值时效、抗拉强度和屈服强度分别为356 MPa和331.6 MPa,伸长率为13.7%,但出现严重的晶间腐蚀,腐蚀深度约为270μm。在T6峰值时效的基础上进一步升高温度和延长时间进行二级时效,合金强度总体上呈逐渐降低趋势,电导率逐渐上升,腐蚀类型也由晶间腐蚀逐渐转变为点蚀,腐蚀深度明显变浅。对于6061铝合金,最佳双级时效工艺为(180℃×8h)+(210℃×2h),抗拉强度为348.4MPa,屈服强度为320.3MPa,伸长率为11.3%,腐蚀类型为轻微点蚀,腐蚀深度约为50μm。何福萍[26]对Al-Mg-Si-Cu合金强化工艺及耐腐蚀性能进行了研究,认为经不同固溶单级时效工艺处理的Al-Mg-Si-1.5Cu合金,常规固溶后的合金晶间腐蚀最严重,相对晶间腐蚀敏感性最低的高温预析出的晶间腐蚀深度约大91.9μm;经过双级时效后的合金,强化固溶后的合金晶间腐蚀最严重,相对晶间腐蚀敏感性最低的高温预析出的晶间腐蚀深度约大149.0μm;单级/双级时效后晶间腐蚀敏感性由大至小的顺序分别为:常规固溶>强化固溶>双级固溶>高温预析出,强化固溶>双级固溶>常规固溶>高温预析出。在常规固溶单级时效后的合金随着含Cu量的增加,自腐蚀电位Ecorr有负移的趋势,钝化区变短,腐蚀电流密度Icorr有增大的趋势,合金含Cu量越高,其腐蚀敏感性越高;相同含Cu量的合金经过单级时效的自腐蚀电位Ecorr比双级时效后的自腐蚀电位Ecorr负,说明经双级时效后合金的耐蚀性相对优于经单级时效处理的合金。

5 结束语

Al-Mg-Si-Cu系铝合金具有比Al-Mg-Si系铝合金更优异的力学性能,在航天航空、交通运输、3C电子铝材等领域获得广泛的应用。由于少量Cu的添加,合金的晶间腐蚀敏感性显著增大,降低合金晶间腐蚀倾向,充分挖掘Al-Mg-Si-Cu系铝合金的潜能,是目前研究的热点之一。优化合金元素含量,分析各个合金元素在热处理过程中的相互作用及其对合金强化作用的影响,研究Mg、Si原子比和Cu含量的最佳组合,合理控制合金中Mn、Cr等过渡族元素的含量,采用微合金化方法,添加微量的Zr及稀土元素,消除或抑制合金晶间腐蚀;同时,结合三维原子探针、球差校正透射电镜等先进显微表征技术,研究Al-Mg-Si-Cu系铝合金时效过程中的析出相结构特点及其动态演化规律,揭示析出相与合金力学性能、晶间腐蚀性能的本征关系,进一步完善晶间腐蚀机理,为研究和开发新的均匀化热处理、固溶时效及焊接工艺,提供理论依据和实际应用,是今后重要的研究方向。