屈曲约束支撑滞回性能的影响因素

2019-05-09王永贵刘丹卉高向宇

王永贵,刘丹卉,高向宇

(1.河南理工大学 土木工程学院,河南 焦作 454003;2.北京工业大学 建筑工程学院,北京 100124)

屈曲约束支撑通过外部约束机制使内部芯材实现屈服变形,进而耗散外部能量,实现耗能减震的目的[1-2]。Nakamura等[3]对“一字形”和“十字形”芯材外包钢管混凝土屈曲约束支撑进行了拟静力试验,结果表明,“十字形”芯材较“一字形”芯材更容易出现扭转效应和较低的低周疲劳性能。Lai等[4]研制出了两种截面形式的双管双芯材屈曲约束支撑,其中,“一”字形芯材由2个“一”字形钢板组成,“T”字形芯材由2个“T”字形型钢组成,约束机制均为矩形钢管混凝土,通过缀条将2个矩形钢管焊接成整体。Hosseinzadeh等[5]对“口”字形内核芯材的全钢型屈曲约束支撑进行了有限元分析,发现截面尺寸和间隙是屈曲约束支撑的控制参数。Muhamed等[6]通过改变“一”字形芯材屈曲约束支撑的工作段长度,研究了支撑耗能能力与芯材长度的变化关系。Hoveidae等[7]提出了一种短核心屈曲约束支撑的思想,该类型支撑可有效降低内核芯材与约束机制的摩擦力,并且便于检查和更换。Chou等[8]提出了双核心芯材全钢屈曲约束支撑的构造思想,双核心芯材分别为H型钢和T型钢,核心芯材之间可以沿轴向产生相对位移,该类型支撑具有良好的耗能性能,但构造较为复杂。贾明明等[9]对“一字形”和“十字形”芯材的整体稳定性以及芯材耗能工作段的高阶模态稳定性进行了研究,结果表明,可用双线性模型模拟屈曲约束支撑的滞回特征。郭彦林等[10-11]根据中国钢材市场研制出全钢装配式屈曲约束支撑。欧进萍等[12-13]通过理论分析,并结合拟静力试验,对芯材为“一字形”和“十字形”的全钢屈曲约束支撑进行了研究。但上述研究中的试件与加载装置间均为螺栓连接,没有实现完全意义上的铰接,存在影响其滞回性能的人为因素;试件内部芯材均由型钢切削而成,以形成相对较弱的耗能工作段,浪费较多,增大了工程成本;试件内部芯材截面大多为“十”字形或“一”字形,不利于丰富产品市场,且芯材内部型钢之间沿纵向全长焊接,降低了芯材的韧性,对支撑滞回性能产生一定的影响。

为克服上述缺点及丰富产品市场,笔者采用Q235热轧钢材制作了4根端部焊接型和3根中部切削型共7根屈曲约束支撑试件,其中,6根试件两端螺栓连接,1根试件一端螺栓连接一端铰接。同时,截面形式涵盖“一”字形、“十”字形及“T”字形3种形式;芯材内部角钢(或钢板)之间沿纵向全长有焊接和非焊接2种组合方式。通过位移控制加载的拟静力试验,对比分析了端部连接方式、截面形式、组合方式及芯材加工方式对屈曲约束支撑的力学性能、等效黏滞阻尼比、割线刚度及累积塑性延性等的影响。

1 试件制作

1.1 试件构造

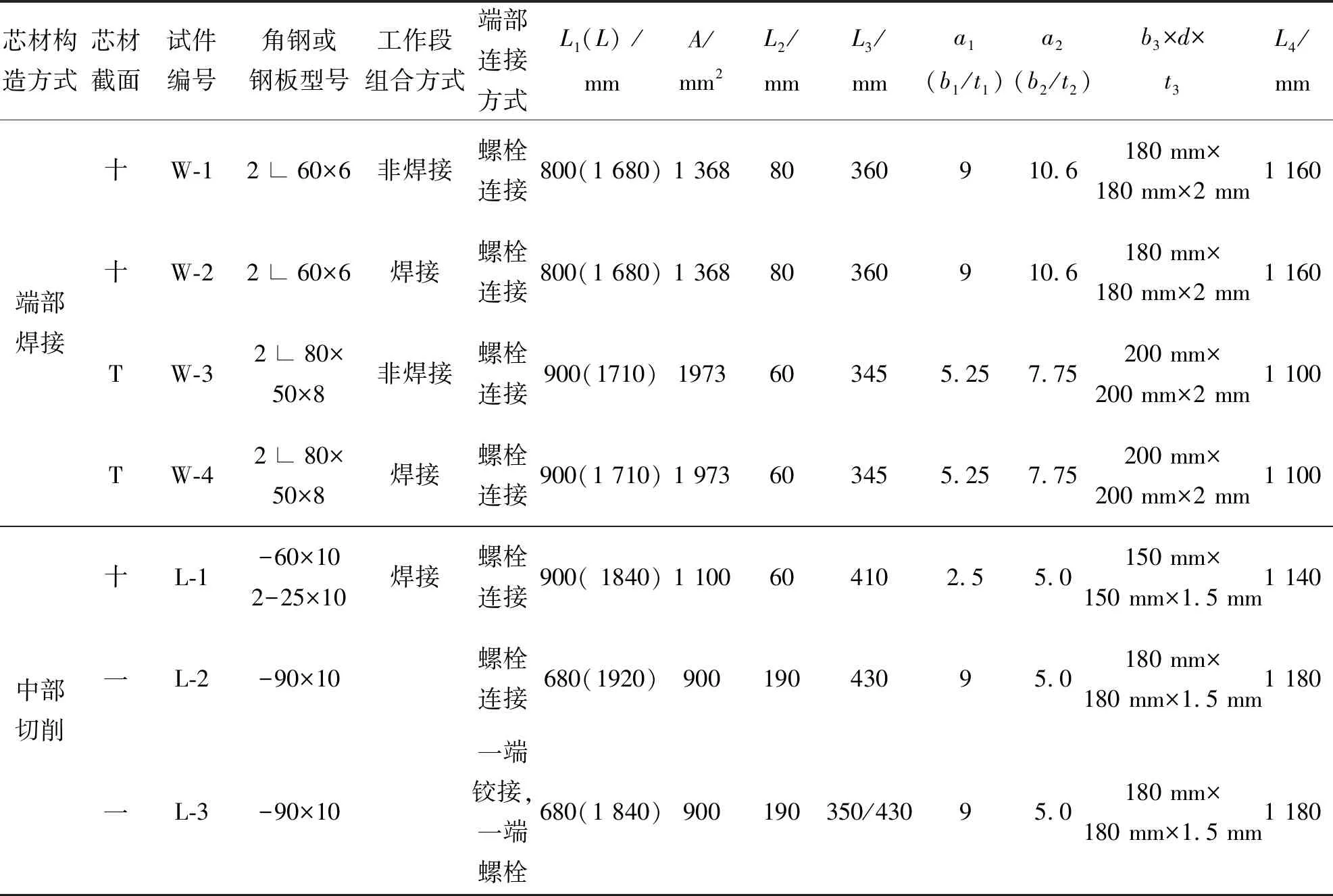

共设计两种类型屈曲约束支撑,分别为端部焊接型及中部切削型。端部焊接型屈曲约束支撑共设计4根试件,芯材截面分别为“十”字形及“T”字形,每种芯材截面形式的试件各2根。其中,“十”字形截面芯材由两根等肢角钢组合而成,“T”形截面芯材由两根不等肢角钢组合而成。每种截面形式的芯材分别有两种组合方式:一种为两角钢之间沿全长进行浅度焊接,另一种为两角钢在耗能工作段无连接,仅在两端的过渡段和连接段焊接。中部切削型试件共设计3根,芯材截面形式分别为“十”字形及“一”字形,其中“十”字形截面芯材由3块钢板沿纵向全长焊接而成。支撑设计参数见表1,构造示意图见图1。

表1 屈曲约束支撑设计参数Table 1 Design parameters of BRBs

注:L为支撑总长度;L1为芯材工作段长度;L2为芯材过渡段长度;L3为芯材连接段长度;L4为外围约束机制总长度;A为芯材工作段横截面面积;a1为芯材工作段宽厚比;a2为连接段宽厚比;b1为芯材工作段翼缘宽度;b2为芯材连接段翼缘宽度;b3为外围约束机制横截面宽度;t1为芯材工作段翼缘厚度;t2为芯材连接段翼缘厚度;t3为外包钢管壁厚;d为外围约束机制横截面高度。

端部焊接型屈曲约束支撑为在芯材角钢端部翼缘处焊接同强度、同厚度钢板,进而形成相对增强的过渡段和连接段;中部切削型屈曲约束支撑通过对芯材中部翼缘进行切削加工,形成相对削弱的工作段,端部焊接型和中部切削型构造见图2。相比于中部切削型芯材,端部焊接型芯材不需对芯材进行机床加工,提高了材料利用率,简化了加工流程,降低了成本;同时,连接段横截面尺寸相同情况下,较小截面型材可实现较大的工作段截面,芯材的选择余地增大。

图2 芯材端部构造示意图

端部焊接型和中部切削型屈曲约束支撑的区别集中在内部芯材的加工制作上,除此之外的工艺与流程均相同。支撑的制作流程为:芯材及外包钢管的加工制作;芯材工作段及两端过渡段表面涂刷无粘结材料;沿芯材纵向,在工作段及两端过渡段肢尖处粘贴厚度为1 mm的聚乙烯软胶条;芯材过渡段变截面处粘贴一定厚度的塑料泡沫;将芯材置于钢管内,并进行临时固定,竖直放置于水泥地面上;在钢管与芯材之间浇筑碎石混凝土,养护成型。为防止混凝土漏浆,钢管底部临时密封。

1.2 试件设计参数

端部焊接型试件中,“十”字形截面芯材由两根等肢角钢组合而成,其编号分别为W-1、W-2;“T”字形截面芯材由两根不等肢角钢的长肢相并组合而成,其编号分别为W-3、W-4。为探讨角钢之间的协同性能,芯材角钢之间的组合方式包括焊接与非焊接两种情况。焊接是指沿芯材纵向将两根角钢进行浅度焊接;非焊接是指仅将芯材两端的过渡段及连接段焊接,核心工作段相互分离。芯材焊接时采用E43型焊条,所有焊缝均进行平滑处理。由表1可以看出,编号为W-1、W-3试件的芯材为非焊接,编号为W-2、W-4试件的芯材为焊接。中部切削型试件芯材包括“十”字形及“一”字形两种截面,“十”字形芯材由3根钢板沿纵向全长浅度焊接而成。上述试件中,仅有L-3试件一端铰接一端螺栓连接,其余6根试件两端均为螺栓连接。试件具体设计参数见表1,构造简图见图1。

1.3 材料性能

试件芯材由Q235型钢加工而成,为精确标定试件的屈服位移,芯材材质试验所用的材料与芯材取自同一母材,混凝土的强度等级为C30。材质实验中,试样的选取、加工及测试流程均依据现行规范进行。芯材材料的屈服强度、极限强度、伸长率以及混凝土的28 d立方体抗压强度统计结果见表2。

表2 芯材材质及内填混凝土力学性能Table 2 Mechanical properties of core and the filling concrete

注:fy为芯材屈服强度;fu为芯材极限强度;δ为芯材伸长率;Dy为试件屈服位移;KL为试件预测弹性刚度; fcu,k为混凝土28 d立方体抗压强度。

2 试验加载

2.1 加载装置

为测试支撑试件的滞回性能,选取拟静力试验,其加载装置为自平衡加载架,试件一端通过螺栓与作动器加载端相连,另一端通过螺栓(或铰)与反力架相连。作动器为液压式作动器,其最大输出荷载为1 000 kN,最大量程为±250 mm,加载设备示意图见图3。

图3 加载装置示意图

在加载过程中,作动器加载端的铰易产生扭转,与支撑在实际工程中的受力状态差距较大。为降低上述因素的不利影响,结合加载设备实际,设计出防扭转装置。用螺栓将防扭转装置的底板和两个侧板固定在加载架上,把通过螺栓连成整体的作动器、防扭转装置内部滑动套筒和试件安装在加载架的相应位置,再用螺栓将防扭转装置上板固定。为减少防扭转装置内部摩擦力的影响,在内部滑动套筒及周围挡板之间均涂刷润滑油。

2.2 量测方案

试件轴力由位于作动器加载端前部的量程为1 000 kN的荷载传感器实时采集。试件的轴向变形由两个拉杆式电子位移计实时采集,其中,位移计1量测试件支座间的轴向变形,位移计2量测芯材整体的轴向变形,其量程均为±200 mm,精度为0.01 mm。位移计3、4、5、6均选用量程为±50 mm,精度为0.01 mm的百分表,分别进行量测约束机制端部与芯材的相对轴向位移,以及约束机制跨中的侧向位移。在约束机制外侧沿芯材弱轴方向粘贴相互垂直的应变片,以分析芯材对约束机制的影响。加载过程中,支撑轴力、轴向变形、约束机制跨中侧向变形及其跨中应变等数据均由数据采集系统实时跟踪采集。图4为位移计及应变片布置示意图。

图4 量测装置布置图Fig.4 Layout of measuring

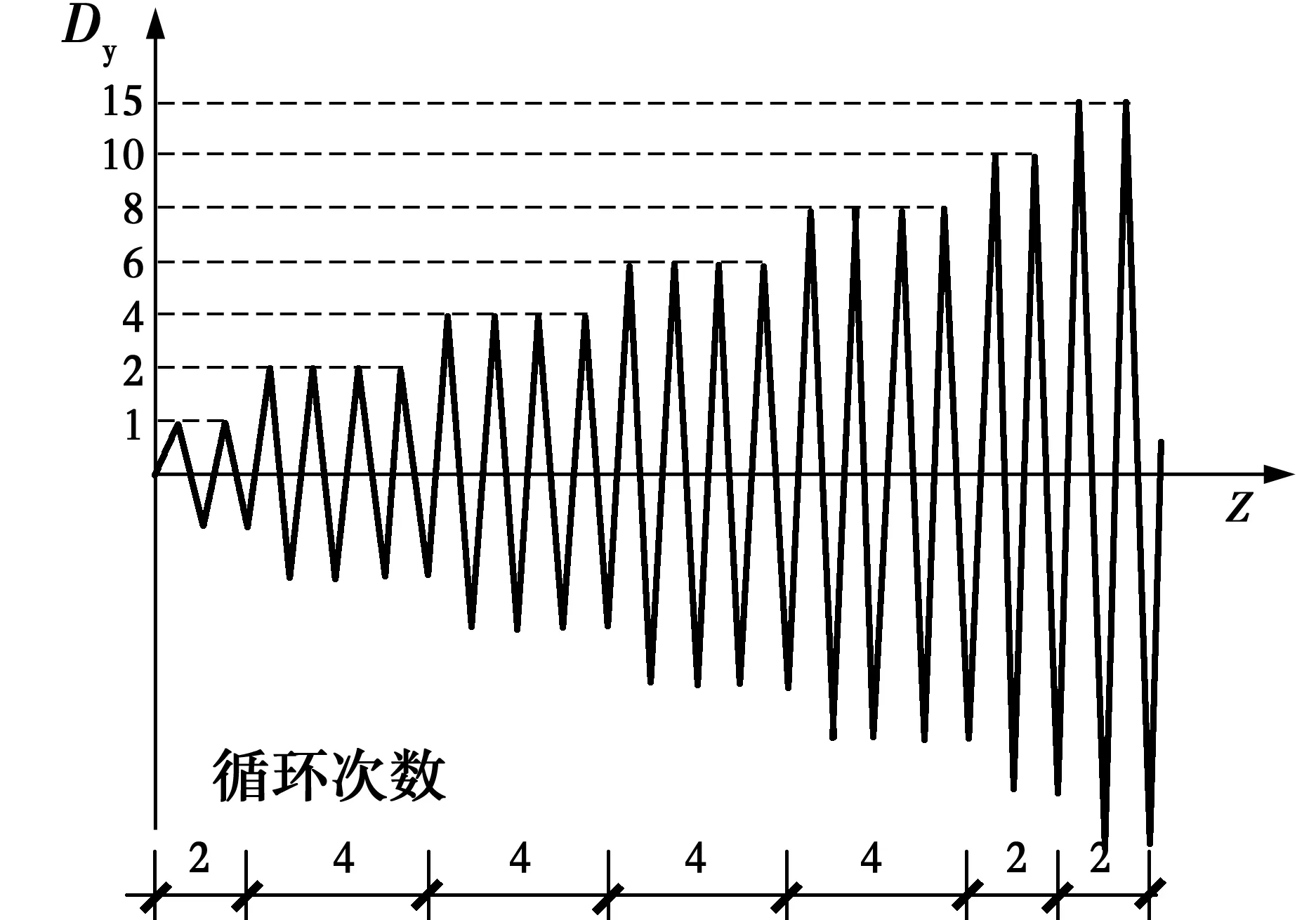

2.3 加载方案

参考文献[14]的研究,加载控制方式为由位移控制的低周循环加载,其控制位移为芯材工作段屈服位移的倍数,循环次数随加载位移的改变而有所变化,不同位移下的循环加载次数如图5所示。加载速率符合《建筑抗震试验规程》(JGJ/T 101—2015)的规定。

图5 加载控制方案

3 试验结果及分析

3.1 破坏形态

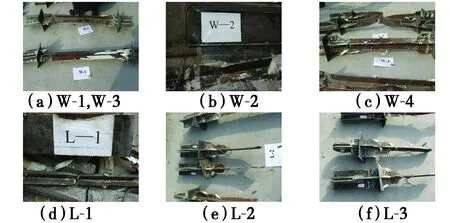

图6为试验结果照片,主要包括受拉破坏及局部屈曲破坏两种破坏形态。表3列出了试件的破坏情况及破坏前一个循环时的相对加载位移。

图6 试件破坏结果

表3 试件性能指标Table 3 Performance index

注:括号内为受压时的值。

结合图6及表3可以看出,试件W-1及W-2的破坏形态均为芯材受拉破坏,破坏位置均出现在加载端过渡段与工作段连接处,破坏时的加载位移分别是10倍及8倍的屈服位移。试件W-1及W-2的极限加载位移较小,主要是芯材较薄所致,此时,端部补强板与芯材的焊接对芯材的影响相对较为明显;另外,芯材伸长率较小,材质欠佳也是影响因素。

试件W-3的破坏形态为加载端过渡段芯材产生局部屈曲,此时,其最大塑形位移为芯材屈服位移Dy的30倍,刨开约束单元,发现补强板与芯材焊缝出现开脱;试件W-4在加载至40倍芯材屈服位移Dy时,已临近加载装置最大施荷,试验被迫终止,此时已完成25个循环加载,刨开后发现芯材没有出现损伤情况。

试件L-1、L-2及L-3均为芯材工作段的受拉破坏。试件L-1在50Dy第1次循环加载时,芯材被拉断,且具有典型的延性断裂特征;试件L-2及试件L-3均为由30Dy向40Dy过渡时芯材被拉断,但延性断裂特征较试件L-1不明显。

总体来看,中部切削型试件性能稳定,离散性小,表现为芯材工作段的受拉破坏,且最大加载位移均超过30Dy;端部焊接型试件性能跳跃较大,不止表现为受拉破坏,还有过渡段局部屈曲破坏,不论哪种破坏类型,均与端部加强区的焊接构造有关。还可以看出,芯材截面形式及其工作段组合方式、试件与加载装置的连接方式对试件的破坏形态和滞回性能没有明显影响,这可能与安装有防扭转装置有关,在试验加载过程中,作动器、支撑试件始终处于同一轴线上,支撑试件始终处于轴向受力状态,螺栓连接及铰接的差异性没有得到明显体现。

上述分析表明,对于端部焊接型支撑而言,焊接质量是影响其滞回稳定性的关键因素,为提高焊接质量及降低其残余应力影响,可采取优选芯材材质、增大芯材厚度、提高焊接质量等措施。对于中部切削型支撑而言,采取降低限位卡附近应力集中的措施是提高其滞回性能的主要手段,比如,增大限位卡附近过渡圆弧的曲率半径等。

3.2 滞回曲线及承载力

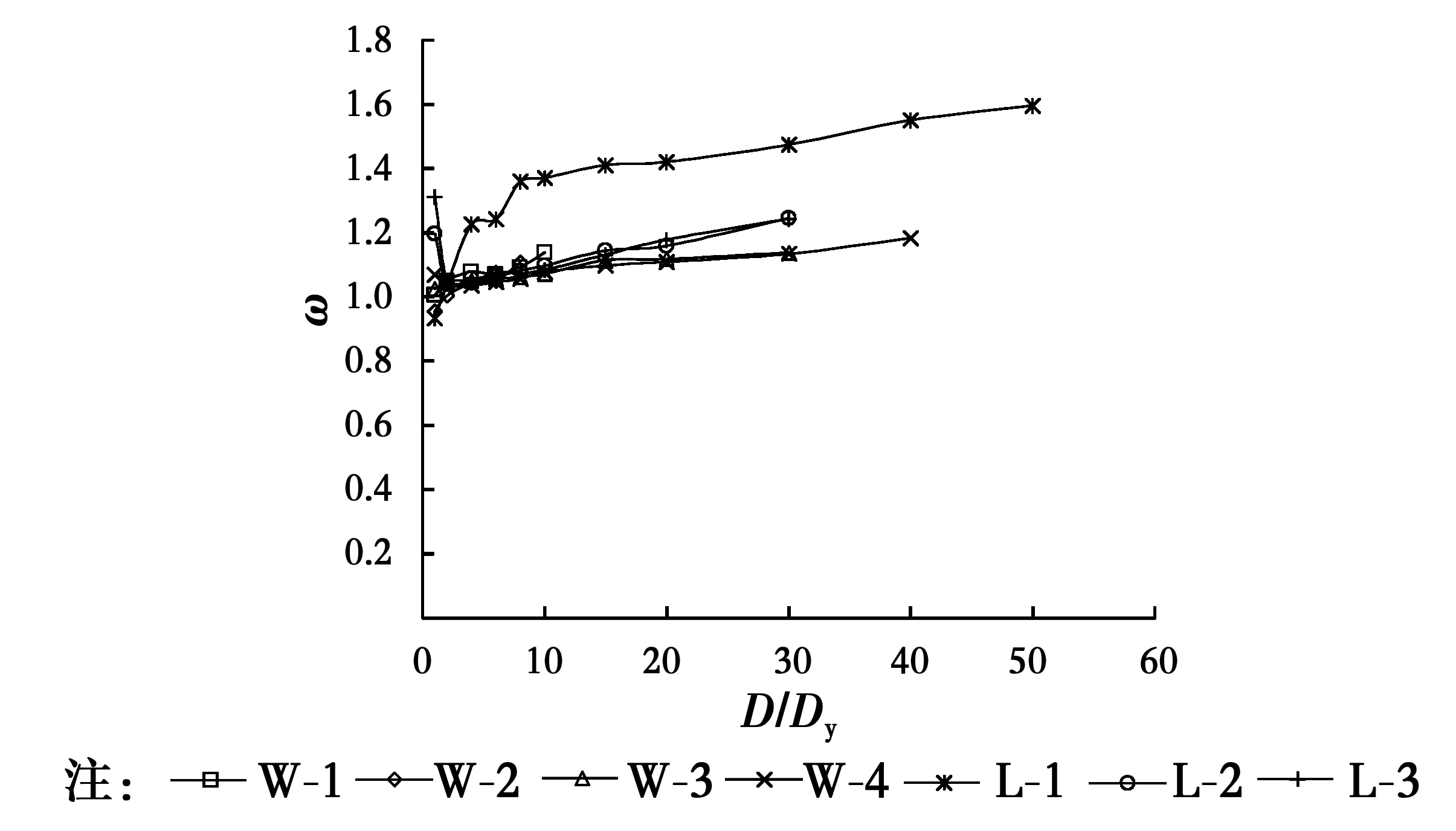

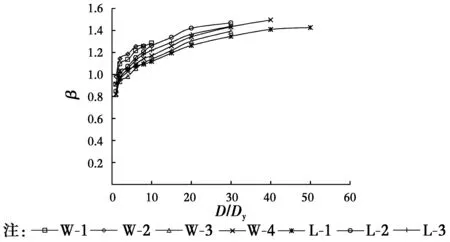

轴力-位移滞回曲线是试件耗能性能最直观的体现,也是分析其他力学性能的基础,可综合反应支撑在不同荷载下的变形特征;骨架曲线较为直观地体现支撑轴力随加载位移的变化关系,关系到恢复力模型的准确界定;抗拉强化系数ω体现了芯材的抗拉应变强化程度ω=Pmax/(fyA1),Pmax为试件每个滞回环内最大正向位移所对应的拉力,fy为芯材屈服强度,A1为芯材工作段横截面面积;拉压不均匀系数β反映了支撑承载力不平衡的程度,其为每个滞回循环内最大压力与最大拉力之比。图7为试件的滞回曲线,其中,横坐标为位移计2量测数据,纵坐标为作动器力传感器量测数据,图7(h)为支撑轴力相对值随相对轴向位移的变化关系。图8为试件各滞回循环内抗拉强化系数ω随相对轴向位移的变化关系;图9为试件的拉压不均匀系数β随支撑相对轴向位移的变化关系。

图7 滞回曲线及骨架曲线Fig.7 Hysteresis curve and skeleton

图8 抗拉强化系数

图9 拉压不均匀系数Fig.9 Tension and compression nonuniformity

由图7可以看出,随着加载位移的增加,试件的最大拉、压承载力也在不断增加,同时,滞回曲线面积也逐渐增大且较为饱满,耗能能力良好,具有稳定的规律性,同级位移工况下,试件的刚度与承载力未呈现降低趋势。

结合试件的破坏形态,由图7~图9可以看出:

1)加载初期(控制位移不超过2倍屈服位移Dy时),滞回曲线略为饱满,试件的正向加载刚度及反向卸载刚度基本相同;所有试件的抗拉应变强化系数ω值均小于1,主要是由于试件的屈服位移估算值是根据芯材核心工作段长度进行计算,在加载过程中,屈服位移是按照外围约束单元所包裹的芯材长度进行控制,而外围约束单元所包裹的芯材不仅包含核心工作段,还包括两端过渡段,因此,屈服位移控制值就相对偏小,部分芯材的核心工作段没有实现完全屈服;此时的拉压不均匀系数β值呈现出明显的离散性特征,不具有明显的规律性,主要是因为加载初期芯材与外围约束单元处于磨合期,同时,芯材材料得到初步强化。

2)加载中期,滞回曲线渐趋饱满,试件承载力稳步增大;相同的轴向位移情况下,骨架曲线的受压承载力大于受拉承载力,随着加载位移的增加,其差值呈增大趋势;骨架曲线弹性阶段和塑性强化阶段之间有明显的屈服拐点,呈现出明显的双线性特征,试件的恢复力模型可采用双线性模型进行模拟;随加载位移的增大,抗拉应变强化系数ω值均呈增大趋势,说明随着循环加载历程的增加,芯材的应变强化程度也在不断增强;随加载位移的增大,拉压不均匀系数β值总体上呈增大趋势,主要是由于泊松效应,内核芯材在轴向压力作用下产生横向变形,挤压外围约束单元,芯材与约束单元的摩擦力增大,同时,在外围约束力的作用下,使得支撑在受压过程中的承载力高于受拉过程,出现强化现象,导致拉压承载力在加载中期呈现出明显的不对称特征。

3)加载后期(破坏时的循环加载周期,及其前一个循环加载周期),试件滞回曲线饱满稳定,承载力持续稳定上升;临近破坏时,抗拉应变强化系数ω值继续增长,其值介于1.261~1.496之间,说明加载后期芯材的应变强化继续发展;拉压不均匀系数β值继续增长,说明加载后期在外围单元的约束下芯材继续向更高阶屈曲过渡。

由表4,结合表1及图7~图9可以看出,不论8Dy还是30Dy,随芯材截面宽厚比的降低,相对承载力及抗拉应变强化系数降低,拉压不平衡系数增大,说明芯材截面宽厚比低的试件具有向更高阶屈曲的趋势;加载中期,其他条件相同时,一端铰接一端螺栓连接较两端螺栓连接的支撑具有较低的相对承载力、抗拉应变强化系数及拉压不平衡系数,说明铰接使支撑的受力更为合理;加载后期,两种试件的力学性能非常接近,表明随着加载的进行螺栓连接和铰接具有同等的功效。因此,工程上可以用螺栓连接代替铰接,以降低工程造价及简化施工流程。需说明的是,试件L-1在4倍的屈服位移Dy时,其拉压不均匀系数β值已达1.226,随着加载历程的增加,其值稳步增长,破坏时β值为1.595,期间,其β值均超过其他试件β值的20%~30%。其原因主要是,其芯材的内部蠕变相对不充分(结合图8可知,同级加载位移下,试件L-1的抗拉强化系数较其他试件偏小),以及芯材工作段截面宽厚比较小。

综上所述,支撑滞回曲线饱满稳定,具有稳定的规律性;试件与加载装置的连接方式、芯材截面形式及其组合方式对支撑滞回性能和破坏形态没有明显影响,为降低成本及简化加工流程,建议芯材角钢之间在工作段范围进行非焊接处理;芯材宽厚比是影响支撑力学性能的主要因素,建议使用较低宽厚比的芯材。对于端部焊接型支撑而言,端部补强板与芯材的焊接质量是屈曲约束支撑性能稳定的关键所在,应提高焊接质量来降低其残余应力的影响,进而增强支撑的耗能能力。就中部切削型支撑来说,限位卡附近过渡圆弧的曲率半径是影响其性能的主要因素,建议采取增大过渡圆弧曲率半径的措施。工程上可以通过螺栓连接代替理想的铰接以降低工程造价,但螺栓连接增加连接段长度,降低支撑的长度利用率,应综合考虑支撑与主体结构的连接。

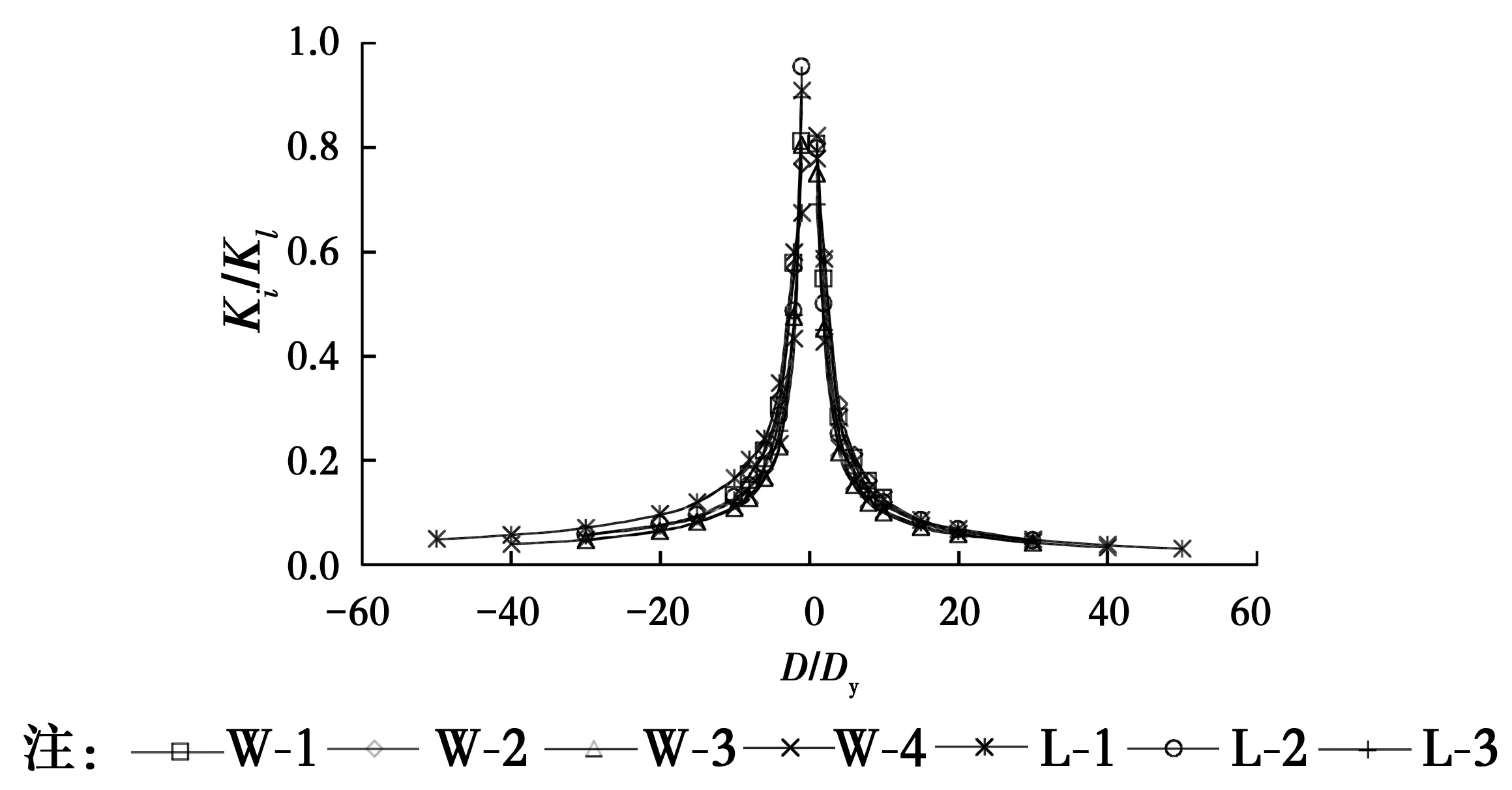

3.3 割线刚度

在进行结构的弹塑性地震作用分析时,需综合考虑包括每个构件刚度贡献的结构整体刚度。准确描述屈曲约束支撑的割线刚度与轴向相对变形的变化关系是结构分析的重要内容。鉴于屈曲约束支撑存在拉压非对称性质,需分别计算受拉割线刚度和受压割线刚度。根据文献[15]的建议,将割线刚度分为受拉割线刚度和受压割线刚度,分别采用式(1)、式(2)[15]进行计算。

受拉割线刚度

(1)

受压割线刚度

(2)

图10 参数取值示意图

将式(1)及式(2)的计算结果与表3中试件预测弹性刚度的比值为纵坐标,加载位移D与屈服位移Dy的比值为横坐标,则得到相对割线刚度与相对轴向位移的变化关系,其统计结果见图11。

图11 割线刚度

由图11,结合表1及表4可以看出,割线刚度具有下述变化规律:随着轴向位移的增大,割线刚度呈下降趋势,且下降速率变小;正负循环下的割线刚度总体上呈对称状态,退化程度不具有显著的差异性;随芯材宽厚比的增大,支撑割线刚度降低;芯材构造形式(如不同截面形式、截面组合方式)、连接方式(如螺栓连接、铰接)、加工成型方式(如端部焊接、中部切削)对割线刚度的变化规律不产生明显影响,数据离散性小。

需要指出的是,割线刚度的降低由芯材屈服后材料应变强化产生,而与芯材受力及材料损伤等无关。

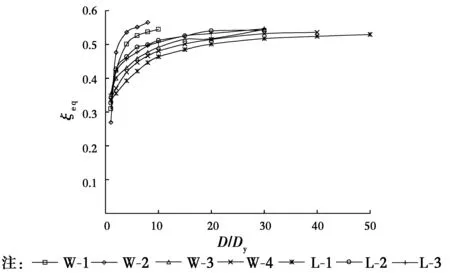

3.4 附加等效阻尼比

附加等效阻尼比是结构设计需考虑的一个重要因素,体现滞回循环内支撑耗散外部能量的能力,可通过式(3)计算。

(3)

式中:SABCD是图10中单个滞回循环所涵盖的面积;SΔO′BE、SΔO′DF为三角形的面积。

将附加等效阻尼比ξeq作为纵坐标,芯材相对轴向位移(D/Dy)为横坐标,可得附加等效阻尼比随芯材相对轴向位移的变化关系,如图12所示。

图12 附加等效阻尼比统计图Fig.12 Equivalent viscous damping

由图12可以看出,随着芯材轴向相对位移的增大,附加等效阻尼比呈增大趋势,但增长的幅度变小,曲线渐趋平缓。芯材构造形式、连接方式、加工成型方式对附加等效阻尼比的影响不具有规律性。

可以看出,当加载位移超过1Dy时,试件W-1、W-2的附加等效阻尼比均大于其他试件的附加等效阻尼比。结合表1可知,试件W-1、W-2、W-3、W-4、L-1、L-2、L-3的芯材核心工作段宽厚比分别为:9、9、5.25、5.25、2.5、9、9,同时,上述7个试件中芯材与外围约束单元的间隙均为1 mm,而试件W-1、W-2、W-3、W-4、L-1、L-2、L-3的芯材核心工作段厚度分别为6、6、8、8、10、10、10 mm。由图12,结合表1及表4可知,随着芯材核心工作段宽厚比的增大,附加等效阻尼比增大;相同宽厚比时,附加等效阻尼比随着间隙与芯材厚度比值的增大而增大。其主要原因是,较大的宽厚比有利于芯材材料的应变强化;因泊松效应,轴向荷载作用下,芯材产生横向变形,合理的间隙与芯材厚度比值更有利于内部材料的塑性变形发展。这也说明,在考虑屈曲约束支撑构造时,间隙大小的设定需根据芯材核心工作段厚度来合理确定。

3.5 累积塑形延性

延性是评价构件或结构塑性变形性能的重要指标,通常用累积塑性延性μCPD进行反应,累积塑性延性反映了构件在循环荷载作用下的总塑性变形与屈服位移的比值,可根据滞回曲线按式(4)进行计算。

(4)

式中:Dy为芯材屈服位移,其他参数含义见图10。

累积塑性延性μCPD的统计结果如表4所示,可以看出,试件W-1、W-2的μCPD分别为333、210,远低于他试件的μCPD。主要是由于其芯材的伸长率较低,另外,也与芯材较薄、端部补强板焊接所产生的相对影响较为显著有关。即便如此,其累积塑性延性μCPD也超过美国规范ANSI/AISC 341-05所规定的200倍屈服位移的限值要求[14],说明端部焊接型与中部切削型支撑均具有良好的塑性变形性能。

4 结论

1)不同连接方式及构造特性的屈曲约束支撑,其滞回曲线饱满稳定,承载力、割线刚度、附加等效阻尼比等力学性能具有相同的变化规律;骨架曲线具有典型的双线性特征;两角钢具有协同的受力和变形性能。

2)随着加载位移的增大,承载力及附加等效阻尼比增大,割线刚度降低;加载位移超过2倍的屈服位移后,拉压不均匀系数、抗拉应变系数均随加载位移的增大而增大;随芯材宽厚比的增大,支撑相对承载力、抗拉应变强化系数、附加等效阻尼比增大,拉压不均匀系数、割线刚度降低。

3)芯材材料的伸长率、宽厚比以及间隙与芯材厚度的比值是影响支撑滞回性能的主要因素;采取降低端部补强板焊接残余应力及芯材限位卡处应力集中影响等措施,是改善屈曲约束支撑力学性能的主要手段,也是芯材加工时的主要控制指标。

4)试件与加载装置之间可通过螺栓连接与铰接相连,两种联系方式对屈曲约束支撑的力学性能没有明显影响;芯材截面形式及其组合方式对支撑的力学性能亦不产生明显影响;端部焊接型与中部切削型的滞回性能具有一致的变化特征,端部焊接型更有利于降低工程成本。