多级液氢泵设计及流场仿真

2019-11-12毕辰宇李家文

毕辰宇,张 静,陈 晓,李家文

(1. 北京航空航天大学宇航学院,北京,100191;2. 北京航天动力研究所,北京,100076)

0 引 言

液氢泵是氢氧火箭发动机的关键组件,对于高压液氢泵而言,为了控制叶轮的叶尖速度和取得合理的比转速,只能采用多级泵串联的方案,既可以减小叶轮的叶尖速度,又可以增大级的比转速,使泵的总效率有所提高[1]。衣同训等[2]针对液氢泵诱导轮进行了流场仿真并预测其性能;李家文等[3]提出了液氢泵流道式级间导叶的设计方法。

本文设计了一种多级液氢泵,通过流场仿真和水试试验对设计结果进行了分析和验证。

1 多级液氢泵设计

1.1 泵的级数

根据国内外氢涡轮泵的设计经验,本文设计的液氢泵采用带诱导轮的离心泵方案,需要确定泵的级数。单级泵具有设计简单、零件数量少、轴向长度短、成本低的优点,但叶轮出口宽度窄、外径大、加工困难、泵的比转速低,因此效率较低。两级泵相对复杂,但效率较高,叶轮外径小,出口宽度较宽,易于加工。

表1为不同叶轮级数氢泵设计参数对比。

表1 液氢泵级数方案比较Tab.1 Comparison of Liquid Hydrogen Pump with Different Stage

泵的设计扬程为17000 m,若采用单级泵,叶轮叶尖速度将达到537 m/s;若采用两级泵,则每级扬程为8500 m,叶轮的叶尖速度为380 m/s。目前,美国SSME氢主泵叶轮的圆周速度为513 m/s,俄罗斯PД-120为504 m/s,日本LE-7为518 m/s,中国的成熟氢涡轮泵叶轮叶尖速度为430 m/s,显然采用单级泵,现有的材料无法满足强度要求,综上考虑,选择两级泵方案。

1.2 泵的结构

液氢泵由一个诱导轮、两个离心叶轮、扩散器、级间壳体和出口蜗壳组成。为了提高诱导轮的扬程,采用变螺距诱导轮。每级叶轮出口均有径向叶片式扩散器,两级离心泵之间的级间壳体为液氢提供了回流通道,同时进一步降低液氢流速。泵出口为蜗壳形出口。在泵叶轮的前后盖板上及两级叶轮之间装有迷宫密封以减小叶轮的内部回流量。

1.2.1 叶轮设计

叶轮可以采用开式叶轮和闭式叶轮,开式叶轮加工比较容易,但由于涡轮泵流量小,要使泵的性能好,叶片和壳体之间的间隙必须保持非常紧密,这在转速较高的情况下,很难实现,况且转子的轴向位置的微小变化将引起泵性能的很大变化。相反,闭式叶轮的轴向间隙不需要太小,而且泵的性能与转子的位置无关,综合考虑,选择闭式叶轮。

由于泵对效率要求较高,为了得到高效率,需要采用较高的扬程系数,要得到高的扬程系数,就希望叶片的数目较多,最佳的叶轮要有6个长叶片、6个短叶片,在出口处还要有另一组12个短叶片(6+6+12),出口角都是 30°,这样叶轮产生的扬程最高,但这种结构加工难度大。此泵由于流道空间较小,无法布置12个出口短叶片,叶片数减少为6+6,叶片出口角为30°。

1.2.2 级间壳体设计

级间壳体由一个径向带叶片的扩散器和回流导叶组成,扩散器叶片和回流导叶叶片采用连续叶片。连续叶片的设计可减小液流冲击损失,有利于提高效率[4]。这种径向叶片式扩散器能够将级间壳体内的流速减小到大约叶轮出口速度的一半,减少流体摩阻损失,还能使叶轮周围的压力分布均匀,减小叶轮的径向力。经过初步设计,液氢泵级间壳体采用7个导叶叶片,叶片进口角为7°,出口角为70°。

1.2.3 蜗壳设计

蜗壳的主要功能是将液流在叶轮出口处高流动速度的动能转化为压力。蜗壳形式主要有无叶片式和带扩散叶片的蜗壳两种。无叶片式是蜗壳速度转化为压力主要发生在锥形的泵出口管中;带扩散叶片是蜗壳能量的转化主要发生在扩散叶片中。无叶片式的蜗壳主要优点是结构简单,但效果较差;带扩散叶片的蜗壳结构较复杂、尺寸较大,但效果好。综合考虑,液氢泵采用带扩散叶片的蜗壳。

2 多级液氢泵仿真

2.1 几何建模与网格划分

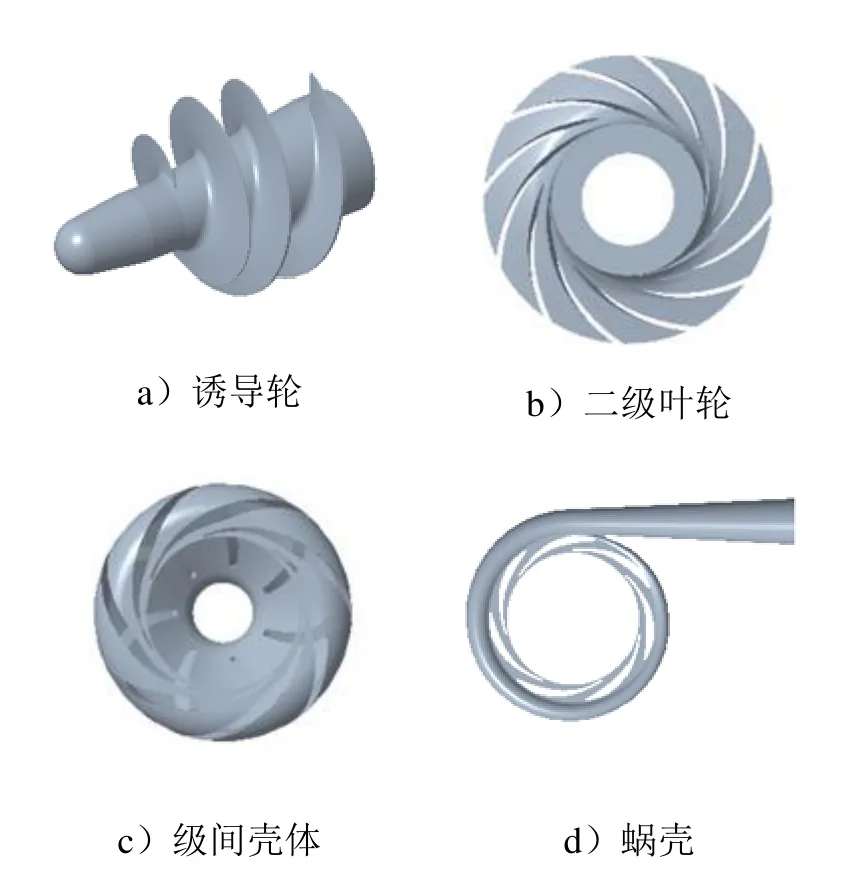

对多级液氢泵进行了三维建模,图1为多级液氢泵主要部件的几何模型。

图1 多级液氢泵主要部件的计算模型Fig.1 Models of Major Components in the Multistage Liquid Hydrogen Pump

对多级液氢泵计算模型进行多面体网格划分,并进行局部加密,如图2所示。在保证计算结果准确性的前提下,多面体网格能够显著提高计算效率[5]。

图2 多级液氢泵计算网格Fig.2 Meshes of the Multistage Liquid Hydrogen Pump

2.2 计算条件设置

通过相似准则[6]换算得到多级液氢泵的水试条件为:转速18280 r/min,流量10.55 kg/s。

采用多重参考系模型进行定常计算[7,8],以液态水(25 ℃)作为工质,选用 Realizablek-湍流模型,近壁面设置为标准壁面,进口边界设置为质量流量进口,出口边界设置为压力出口,收敛精度设置为10-6。

涡轮泵内的流动是典型的非定常流动,当定常计算结果收敛后,采用滑移网格模型进行非定常计算,并将定常计算的收敛结果作为流场的初值。

2.3 网格无关性验证

设计3种不同尺寸的网格进行无关性分析,网格参数和计算结果如表2所示。

表2 网格无关性分析Tab.2 Mesh Independence Analysis

由表2可知,随着网格数量的增加,扬程的变化幅值较小,网格2和网格3的扬程偏差为0.08%,选择网格3的计算结果作为流场初值进行非定常计算。

3 结果分析

3.1 流场计算结果及分析

3.1.1 静压分布及分析

图3为多级液氢泵的静压分布。从图3中可知,泵内静压分布较均匀,通过诱导轮和两级叶轮的做功,泵内流体的静压值逐渐增加,并在泵出口处静压值基本达到最大;进一步分析诱导轮和叶轮内的静压分布可知,诱导轮内的低压区集中在叶片前缘的外缘,这也是最容易发生汽蚀的区域;叶轮内静压值沿径向比较均匀地增加,低压区集中在叶片进口处,符合理论与实际。

图3 多级液氢泵静压分布Fig.3 Static Pressure Distribution of the Multistage Liquid Hydrogen Pump

续图3

3.1.2 速度分布及分析

图4为多级液氢泵的速度分布。

图4 多级液氢泵速度分布Fig.4 Absolute Velocity Distribution of the Multistage Liquid Hydrogen Pump

从图4中可以看出,流体在诱导轮和两级叶轮处速度较大,进入级间壳体和蜗壳后,速度逐渐降低。由图4b可知,在级间导叶的作用下,流体的速度沿径向比较均匀地减小,叶片出口附近有漩涡产生,这种漩涡能够帮助消除流体的旋转分量,使出口流动更加均匀;由图4c可知,在扩散叶片的作用下,进入蜗壳的流体速度沿径向减小,流体动能转换成压能,提高了出口流动的稳定性。

3.2 水试试验结果及分析

为了进一步验证设计结果,对样机开展了额定工况下的水试试验,水试结果为:转速18281 r/min,流量10.620 kg/s,扬程13.061 MPa,轴功率232.253 kW,效率 59.743%,与设计值较接近,表明多级液氢泵设计能够满足要求。

图5为仿真扬程和试验扬程对比。由于在几何建模过程中简化了叶轮叶片与前后盖板间的迷宫密封,数值计算过程中忽略了轮盘与盖板之间的摩擦损失,仿真结果与试验结果存在一定的偏差,仿真静压值和试验静压值间的最大相对误差为5%,处于工程可接受的范围内,针对仿真结果进行的流场分析可以作为进一步优化设计的参考。

图5 仿真扬程与试验扬程对比曲线Fig.5 Head Comparison between Simulation Results and Test Results

4 结 论

本文完成了多级液氢泵的设计,通过流场仿真得到了泵内流场的速度和压力分布,并分析了泵内流场的流动状态。结果表明,泵内流场的静压分布比较均匀,诱导轮叶片前缘的外缘处静压较低,容易发生汽蚀;级间导叶采用连续叶片式设计,能够有效降低流体速度和消除流体旋转分量,同时降低液流冲击损失,提高效率。在此基础上,对样机开展了额定工况下的水试试验。结果表明,扬程、轴功率和效率的试验值与设计值较接近,多级液氢泵能够满足设计要求。