基于正交实验的七孔探针结构优化设计*

2022-03-23宋海润王晓蕾周树道李庆辉

宋海润, 王晓蕾, 周树道,2, 李庆辉

(1.国防科技大学 气象海洋学院,江苏 南京 211101;2.南京信息工程大学 气象灾害预警与评估协同创新中心,江苏 南京 210044)

0 引 言

多孔探针压力测速系统是测量三维流场的高性能测量仪器,主要由压力测量、信号预处理和数据处理三部分组成[1,2]。多孔探头感测到来流产生的压力并由压力传感器生成对应的电信号,经放大、滤波、模/数(A/D)转换,将数字信号送给计算机处理,计算出流场的有关特性。

目前,多孔探针具有不同的形状,如圆锥形、球形和带小平面的表面。不同形状探头的探测精度和特性各不相同。圆锥形探头对流场雷诺数变化的不敏感性更好,球形探头测得流场的角度范围更大。静压孔数也是不同探针的区别之一。常用的多孔探针有三孔、五孔、七孔等。孔数越多的探针在稳态测量中测得的角度范围就越大,三孔探针测量的角度范围在±18°左右,五孔探针在±40°左右,七孔探针在±80°左右。

本文以七孔球形探针为研究对象,分析探针的结构参数对七孔探针静压感测精度的影响,并利用正交实验开展数值模拟,从而确定最优的七孔探针结构。

1 探头结构参数对静压感测精度的影响

在确定多孔探针的形状和孔数之后,影响静压感测精度的结构参数为:探头直径D,静压孔直径d,静压孔位置L等,如图1所示。为评价设计多孔探针性能的优劣,确定优化目标:微型化;静压孔进气顺畅、平稳;静压感测精度高。本文主要讨论探头直径D,静压孔直径d,静压孔位置L对多孔探针感测精度的影响。

图1 七孔球形探针的结构参数

1.1 探头直径和静压孔位置的影响

探头中心孔测得的压力为总压,静压孔测得的压力为静压。由于探头的存在,静压孔测得的静压偏离理想大气静压,且不同位置处的偏离程度各不相同。这种因为静压孔位置引起的测量误差被称为静压孔位置误差。静压孔位置误差与静压感测精度有关。静压感测精度用压力系数Cp来表示。静压系数Cp绝对值越小,该处的静压感测精度就越好,测得的静压越接近大气静压。Cp为

(1)

式中Pi为静压孔测得的压力,P∞为静压,ρ为流场密度,μ∞为来流速度。

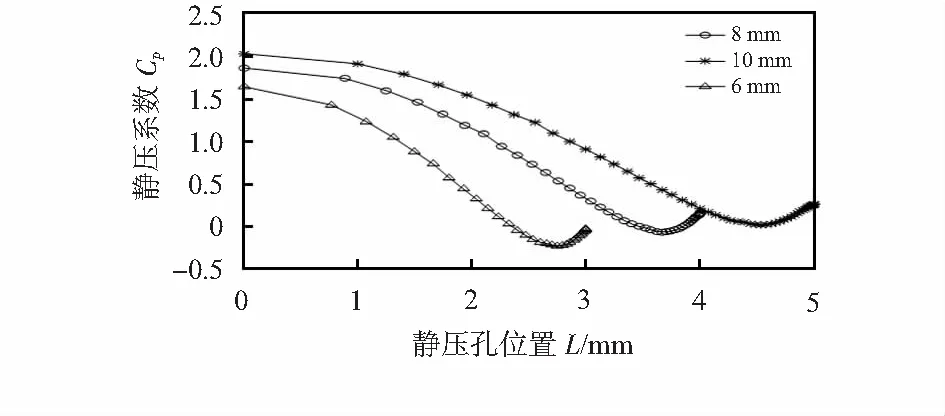

图2给出了来流速度为10 m/s,探头直径为6,8,10 mm时探头表面不同位置处静压系数Cp的变化曲线。从图2可知,同一直径不同位置处探头表面的静压系数不同,随着静压孔位置的增加静压系数逐渐变小,且存在极小值,在出现极小值后静压系数开始随静压孔位置的增加而变大。对比三个不同直径的探头,探头表面静压系数随静压孔位置变化的趋势相同。随着探头直径的增大,相同位置处的静压系数也随之增大。

图2 不同直径探头表面静压系数随静压孔位置的变化曲线

1.2 静压孔直径的影响

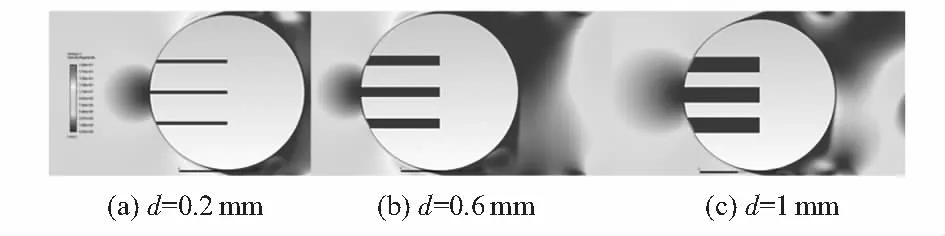

静压孔是连通压力传感器的通道,其直径既不能大小,也不能太大,太小则会增大迟滞误差,太大则影响静压孔测量的准确性。图3是静压孔直径分别取0.2,0.6,1 mm时探头切面的速度分布云图。

图3 不同静压孔直径的速度分布云图

从图3中可以看出不管静压孔直径多大,在探头尖端前方总会产生速度涡旋,说明探头对流体有一定的阻挡作用。随着静压孔直径的增大,阻挡作用也逐渐变大。当静压孔直径取1 mm时,其阻挡作用已经影响到静压孔。

2 基于正交实验的探针结构参数优化设计

如上所述,影响多孔探针静压感测精度的因素有很多,其中,探头直径D,静压孔位置L,静压孔直径d是影响探针测量压力的敏感因素。若要获得具有最优感压精度的探针,就需要最佳的探头直径、静压孔位置、静压孔直径的组合。若每个要素都有4个水平,为了涵盖所有水平需要进行43=64次实验,显然大量的实验将会耗费巨大的人力物力。

正交实验设计方法是研究多因素多水平的一种高效、快速、经济的设计方法。按正交实验中的正交表L(43)安排实验,只需进行4×4=16次实验,从而大大减小了工作量。

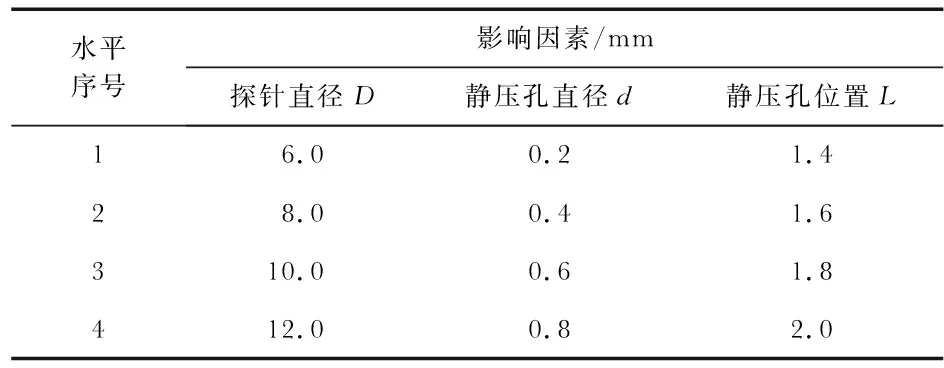

参照Wang H和Wu G X探头的结构参数,给出表1所示正交表L(43)的表头设计。

表1 3因素4水平的正交实验表头设计

3 流体仿真与分析

3.1 控制方程

本文研究的多孔探针主要用于对三维流场的探测,流体流动为三维的不可压缩流场。根据多孔探针实测的大气环境,选择SSTk-ω模型作为数学控制方程,为

(2)

(3)

式中ρ为流体密度;Γk,Γω分别为k和ω的有效发散项;Gk为层流速度梯度产生的湍流脉动动能;Gω为ω方程产生的;Yk,Yω分别为k和ω的交叉扩散项;Dω为正交发散项;Sk与Sω来源用户定义值。

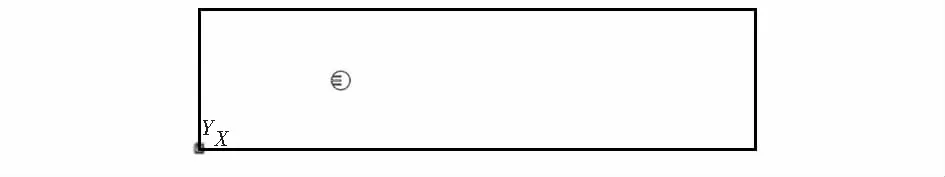

3.2 数学建模与网格划分

七孔探针由一个中心孔和五个静压孔组成,静压孔关于中心孔均匀对称分布。在理想情况下,当中心孔正对来流时,六个静压孔测得的压力均相等。为了避免三维建模和仿真计算的复杂,对七孔探针的二维切面进行建模。在探头外部建立一个长为240 mm,宽为60 mm的矩形几何空间,在矩形内部挖出探头几何模型作为流体仿真研究的计算域,如图4所示。

图4 探头计算域

在用数值方法求解计算域的过程中,需要将计算域划分成网格求解离散方程组。网格包括结构网格和非结构网格两大类。在处理复杂的几何模型时,可以采用结构网格和非结构网格组成的混合网格,即在复杂的几何模型处采用非结构网格,在简单的几何模型处采用结构网格[10]。为此,采用混合网格对探头进行网格划分,在探头周围区域采用非结构网格,其他区域采用结构网格,如图5所示。

图5 探头混合网格划分

3.3 流场条件设置

在对探头流场的数值模拟中,入口边界条件设置为速度入口,其为沿着探针中心轴线的径向速度分量,速度值为10 m/s,出口边界条件设置为压力出口,压力值为0 Pa。流体设为粘性物质,使用壁面函数对探针表面的粘性层进行求解。

探针应用于大气环境,选定空气作为计算域介质。选取计算域环境温度为273 K,动力粘度为1.716×10-5Pa·s,绝对压力为33 775 Pa,介质密度为1.293 kg/m3。

4 数值结果与讨论分析

根据正交表,利用CFD对16组探头进行仿真,可得到三个压力孔的静压系数Cp的平均值,对其进行极差分析和方差分析,如表2所示。

表2 16组探头仿真数据的方差分析和极差分析

表2中,j为影响因素的序号;kj为第j中同一水平出现的次数;Ⅰj/kj,Ⅱj/kj,Ⅲj/kj,Ⅳj/kj分别为第j列第1,2,3,4水平数值结果所得平均静压系数的平均值。

Rj为第j列第1,2,3,4水平平均静压系数的极差。在正交实验中,用极差来评价实验中各因素对指标的影响,极差小的因素对指标影响程度较小,可视为不重要的因素;极差大的因素对实验结果影响较大,被作为重要的因素[11]。极差Rj的具体计算公式如下

Rj=max{Ⅰj/kj,Ⅱj/kj,…}-min{Ⅰj/kj,Ⅱj/kj,…}

(4)

(5)

Dj为第j列在某一因素下不同水平静压系数的方差,表示该因素对实验结果的显著性,其具体计算公式如下

(6)

从表2可看出,探头直径极差值R1>静压孔位置极差值R3>静压孔直径极差值R2。可得探头直径和静压孔位置是影响探头静压感测精度的主要因素,静压孔直径为次要因素,对静压孔的静压感测精度影响较小,可忽略不计。同理,可得探头直径方差D1>静压孔位置方差D3>静压孔直径方差D2,从而确定了探头直径和静压孔位置对静压感测精度影响的显著性。

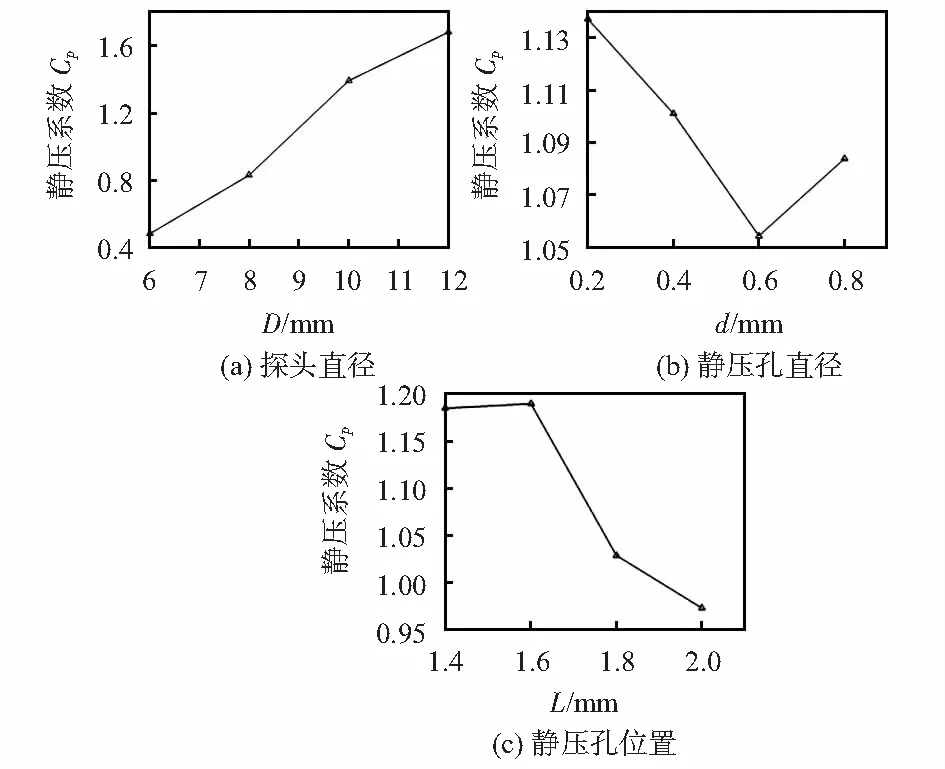

图6给出了各个因素各个水平下静压系数Cp平均值的变化曲线。

图6 实验指标随各水平的变化趋势

从图6(a)中可以看出,探头直径为6 mm对静压系数影响最小;同理,静压孔直径为0.6 mm,静压孔位置为2 mm分别对静压系数影响最小。结合上述优化分析,得到最优的探头结构参数是探头直径6 mm,静压孔直径0.6 mm,静压孔位置2 mm。

5 结 论

本文以七孔探针测速系统中的核心单元即七孔探针为研究对象,分析了七孔探针主要结构参数对静压感测精度的影响,利用正交实验设计了不同结构组合参数的七孔探针,并使用数值模拟计算得到七孔探针各个结构参数对静压感测精度的影响程度和显著性。结果表明:探头直径和静压孔位置是影响探头的静压感测精度的主要因素,静压孔直径是次要因素,探头直径和静压孔位置对静压感测精度的影响更加显著。最终,结合常用的七孔探针结构参数,确定了七孔探针最优的结构设计,为下一步七孔探针的实体制作奠定了一定基础。