无缝钢管轧制力的计算方法研究

2019-11-09梁俊伟

梁俊伟

(天津市特钢精锻有限公司,天津300301)

0 引言

无缝钢管轧制力的计算通常是建立在板材轧制经验计算公式的基础上,但管体和板材的形状差异给轧制力计算造成较大的误差[1]。因此,迫切需要基于管体的轧制变形特点建立准确的轧制力计算模型。由于管体和板材的形状差异,无缝钢管轧制过程中具有金属变形复杂、变量多、耦合强等特点,尤其多段弧线组成的辊型使有些轧制参数难以在线检测,导致其轧制力的计算精度较低[2]。目前,求解轧制力主要有两种方法:一是类比方法,即通过管材轧制与板带轧制进行类比,求出轧制过程中管材与轧辊接触面积的水平投影以及轧辊对管材的单位接触压力,进而计算出断面上轧辊对管材的轧制力[3];二是主应力方法,即通过应力平衡微分方程和屈服方程联立求解得到轧制力[3-4]。第一种方法简单高效,因此在工程中应用广泛。但由于管材轧制的轧辊顶部金属变形大,而底部金属变形小,而使得轧制力的计算结果误差较大[5]。

本文基于无缝钢管的轧制原理,采用单元离散化方法,将管体承受的变形和轧制速度按相应单元进行离散化,确定各单元在接触区内的压力和机架方向的轧制力,再将接触区内全部单元的压力进行叠加,得到各单元的总压力和机架方向的轧制力,并叠加压溃应力计算总的轧制力。通过这种计算方法获得的轧制力计算精度相对较高,能够满足轧制工艺的控制要求。

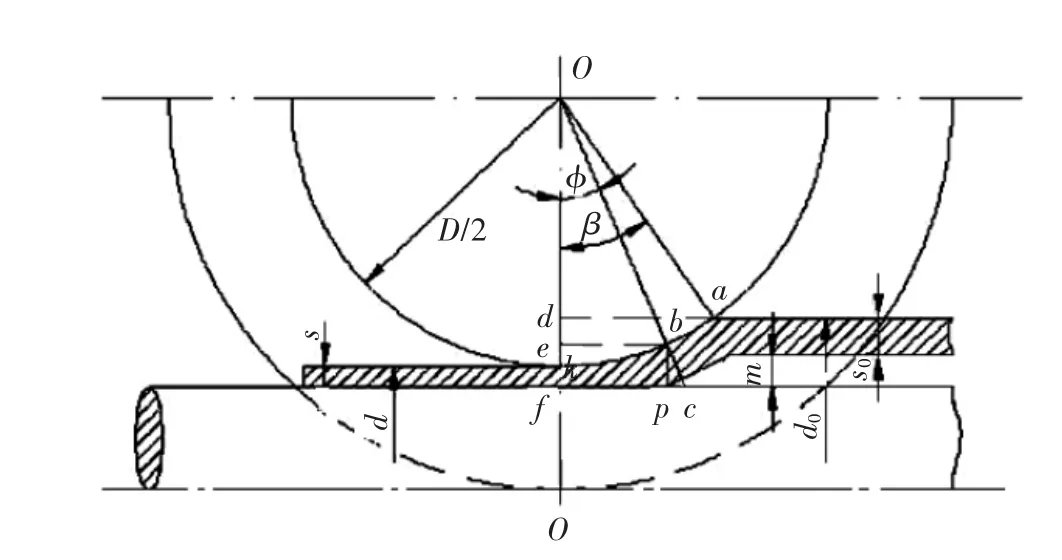

1 管体轧制接触变形区的几何形状

如图1所示,轧制接触变形区由减径和减壁两部分组成[6]。减径区域由开始接触的点到壁厚开始减薄的bc断面为止,减壁区域从壁厚开始减薄的bc断面开始到减薄结束的断面为止。图中,D为轧辊孔型顶部的直径;d0为轧前的毛管直径;d为轧后的毛管直径;s0为轧前的毛管壁厚;s为轧后的毛管壁厚;β为管体的咬入角;φ为轧辊在减壁区的咬入角[7]。

图1 管体沿轧辊孔型顶部变形的截面形状

在轧制前后,毛管直径和轧辊直径存在如下的几何关系。

由公式(1),可得:

在轧制减壁区,管体在b点开始被压溃,线的长度与轧制前的壁厚s0必然相等,则关于壁厚之间有如下关系成立。

将公式(5)和公式(3)都代入公式(4)并简化,得:

由式(2)可知,咬入角β是轧辊直径D与轧前的毛管直径d0及轧后的毛管直径的函数;而由式(6)可知,减壁区的轧辊咬入角φ是轧辊直径和轧前的毛管壁厚s0及轧后的毛管壁厚s的函数。

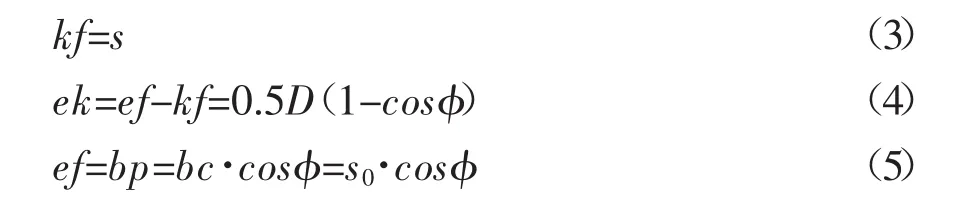

2 轧辊截面的孔型

当轧辊的i点与毛管接触时,孔型与管体接触点的直径为 Di,轧前管体在i点的直径为 d0,i,轧后在 i点的直径为 di,轧前管体在 i点的壁厚为 s0,i,轧后在i点的壁厚为si。

当设i点在轧制前后偏离轧辊中心线的距离相等时,轧前i点与轧辊中心线的角度为α,轧后i点与轧辊中心线的角度为θ,在i点的轧辊的咬入角为βi、轧辊在减壁区的轧辊咬入角为φi。

轧辊截面的孔型见图2。

图2 轧辊截面的孔型

如图2所示,当i点偏移轧辊中心线的距离为x时,角度α与θ之间存在如下关系。

由上式可得:

为简化起见,假设已知轧后i点与轧辊中心线的角度θ以及本段轧辊曲线为圆弧,这时有下述关系存在。轧辊孔型在与管体接触点i处的平行于轧辊中心线的直径Di为:

管体轧后在i点的直径di与管体轧后在轧辊顶点处的直径d有如下关系:

管体轧前在i点的直径d0,i与管体轧前在轧辊顶点处的直径d0有如下关系:

轧前管体在i点的壁厚s0,i与管体轧前在轧辊顶点处的壁厚s0有如下关系:

轧后管体在i点的壁厚为si与管体轧后在轧辊顶点处的壁厚s有如下关系:

为此,在接触i点处的轧辊的咬入角βi用式(13)表示。

在接触点i处的轧辊在减壁区的轧辊咬入角φi用式(14)表示。

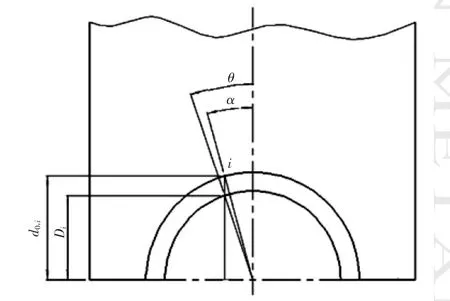

3 轧制温度和轧制速度与屈服应力

通过热模拟实验确定的轧制温度和速度与材料屈服应力的关系如图3所示。

图3 温度和变形速度与屈服应力的关系

4 轧制力计算模型

在轧辊的孔型顶点,按轧制方向进行划分,减径区按接触角度(β-φ)分为等分、减壁区按接触角度φ分为M等分,则该区域的轧制力为:

式中,Δ为接触区接触弧的单元宽度;σ1,k为减径区的管体材料的屈服应力;σ2,k为减壁区的管体材料的屈服应力。

基于毛管的轧制温度和速度,按照公式(15)的轧制速度(应变率)和轧制温度,在图3中求出管体材料在减径区的屈服应力σ1,k。

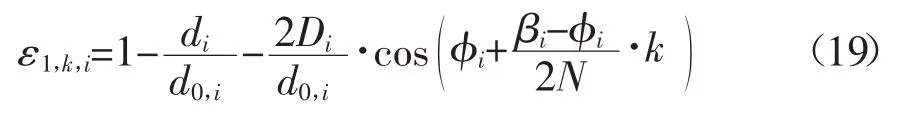

减径区的 σ1,k所在区域的应变 ε1,k由下式求解。

基于毛管的轧制温度和速度,按照式(15)的轧制速度(应变率)和轧制温度,在图3中求出管体材料在减壁区的屈服应力 σ2,k。

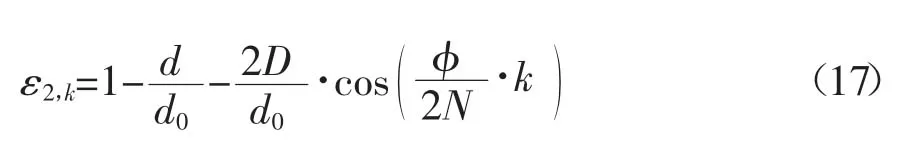

减壁区的所在区域的应变由下式求解。

参考图2,将轧辊沿孔型分为2L等分,每一等分的弧宽应该与接触区的接触弧宽Δ相等。因此,在i点的轧制力如下。

式中,Δ 为接触区的接触弧的宽度;σ1,k,i为减径区的管体材料的屈服应力;σ2,k,i为减壁区的管体材料的屈服应力。

减径区的 σ1,k,i所在区域的应变由下式求解。

基于管体的轧制速度和轧制温度,按照式(18)的轧制速度(应变率)和轧制温度,在图3中求出管体材料在减径区的屈服应力 σ1,k,i。

减壁区的 σ2,k,i所在区域的应变 ε2,k,i由下式求解。

基于管体的轧制速度和轧制温度,按照式(18)的轧制速度(应变率)和轧制温度,在图3中求出管体材料在减径区的屈服应力 σ2,k,i。

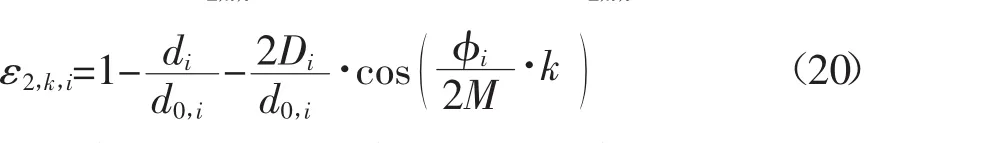

管体的压溃力由下式计算[8]。

式中,σs为管体材料在轧制温度下的屈服应力,由图3查取;s0为轧前管体壁厚;d0为轧前管体直径;为管体减径区的接触弧长度。

因此,总的轧制力为:

5 实验

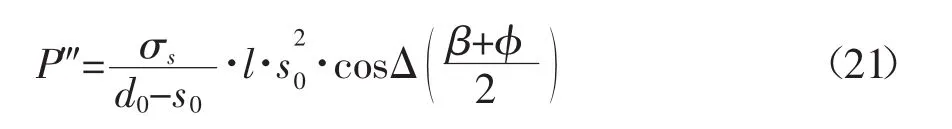

以五机架两辊连轧机的第一机架为例进行计算。具体参数如下:管坯材料13CrMoV钢、轧辊孔型半径D=312.85 mm、轧前管体直径d0=314.5 mm、轧后管体直径d=298.8 mm、轧前壁厚S0=16.54 mm、轧后壁厚S=13.15 mm、芯棒直径dm=272.5 mm,芯棒恒定速度为0.204 m/s,当调整轧辊转速为分别1.804 rad/s、1.902 rad/s、2.024 rad/s、2.131 rad/s、2.206 rad/s时,计算结果如表1所示。

表1 连轧机组的轧制力计算结果

表1的结果表明,轧制力的计算值与实测值的相对误差在±7.2%,克服了以往轧制力计算误差在20%左右的缺陷,这主要是考虑了轧制接触区的应力分布和轧制减径区的压溃应力作用,提高了计算精度。

6 结论

(1)在无缝钢管轧制过程中,将轧制接触变形区分为减径和减壁。在减径区域,金属除产生弹塑性变形外,还存在着管体被压溃变形问题。按现有的经验轧制力计算,将忽略压溃变形力的影响,导致轧制力的计算结果偏小。

(2)在计算轧制力时,考虑轧辊孔型及尺寸、毛管尺寸、压下量、轧辊与毛管的接触角、轧制温度、轧制速度等参数的影响,采用热模拟实验方法求出不同轧制速度和变形量及变形速率下的屈服应力,采用实际的屈服应力计算轧制力。

(3)用单元方法进行毛管接触区的离散化处理,克服接触变形区沿轧辊孔型宽度方向和轧制长度方向上的变形和接触应力不均,按微小单元确定不同接触区的屈服应力,分别计算各单元的屈服应力、接触面积及接触压力方向,通过单元接触压力和压溃力的矢量叠加计算轧制力。