提升工程机械用钢35MnBH端淬性能的研究

2019-11-09李维海李祥才

李维海,李祥才,张 虎

(1.青岛特钢型材厂,青岛266409;2.青岛特钢棒材所,青岛266409)

0 引言

35MnBH钢常用于制作工程机械履带链轨节,用35MnBH钢制作成的链轨节起到连接履带板和传递动力的作用。由于挖掘机、装载机、起重机、大型自卸车等工程机械工作环境条件特殊,要求履带用钢必须具有较高的纯净度、成分均匀性及良好的组织结构、淬透性和表面质量,为履带后续加工提供保障。用户链轨节生产加工工艺为:圆钢下料→锻造→调质→粗加工→表面淬火→回火→精加工,最终得到一个具有很好的强韧配合,表面硬度高,耐磨,心部有较好韧性的履带链轨节[1-5]。近期,我公司根据客户协议首次试制生产了Φ65mm规格35MnBH圆钢,但检验发现该钢部分端淬点淬透性值无法满足客户要求,对此技术人员进行了研究分析。

1 背景介绍

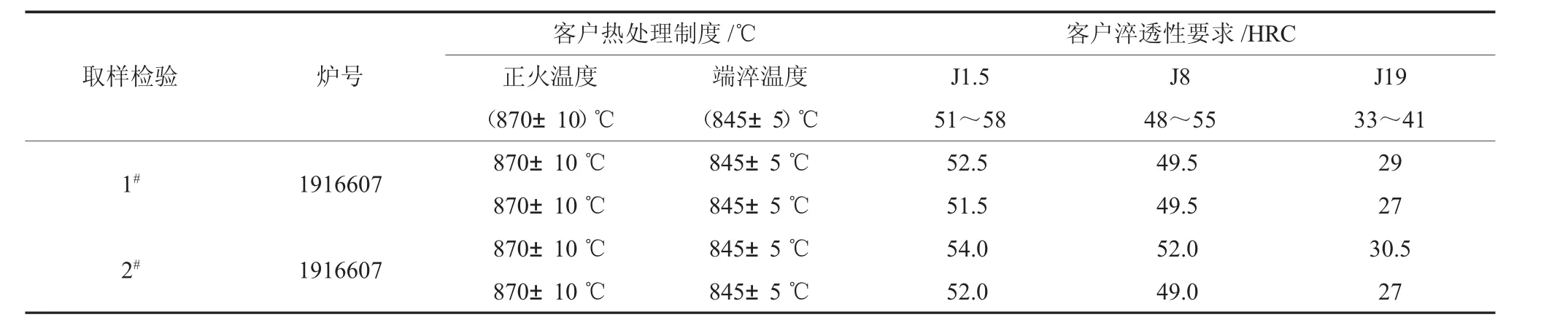

青岛特钢首次给客户试生产了Ф65mm规格35MnBH圆钢,结果检验发现J19点端淬性能不合,同时J8点端淬结果偏低,具体检验结果如表1所示。

由于生产的35MnBH产品J19点端淬性能不合,只得将该批材料改判为普通35MnB产品,以低价格销售给其他客户,给公司造成较大损失。为了提高35MnBH产品质量,使J19点端淬结果满足客户要求,同时提升J8点硬度,是保证35MnBH产品质量必须采取的措施。

表1 淬透性检验结果

为了提升35MnBH产品实物质量,根据Φ65mm规格35MnBH生产实际情况,技术人员决定将35MnBH圆钢58HRC≥J1.5≥51HRC(客户要求 51~58HRC)、55HRC≥J8≥49HRC(客户要求 48~55HRC)、41HRC≥J19≥35HRC(客户要求 33~41HRC)作为产品实现目标,最终确保35MnBH圆钢端淬性能完全满足客户要求。

2 端淬性能不合原因分析

端淬性能不合的Ф65mm规格35MnBH圆钢熔炼化学成分及A晶粒度、DI值如表2所示。

表2 端淬性能不合的Ф65mm规格35MnBH圆钢熔炼化学成分及A晶粒度、DI值

技术人员通过分析,认为影响35MnBH圆钢端淬性能的元素主要有 C、Mn、Cr、B、Al、Ti元素及 Ti/N 比、A 晶粒度、DI值,虽然此次 C、Mn、Cr、B、Al、Ti元素及Ti/N比、A晶粒度、DI值均满足客户要求,但C、Mn、Cr、Ti、Ti/N 比、DI值控制偏低,A 晶粒度较高(A晶粒度较高,将影响钢的淬透性)。分析认为如果将 C、Mn、Cr、Ti、Ti/N 比、DI值在客户要求范围内控制在较高水平,A晶粒度在客户要求范围内控制在较低水平,实现35MnBH圆钢端淬性能的目标是有可能的。

综合以上因素,技术人员认为影响35MnBH端淬性能的原因主要有以下几个方面:

2.1 化学成分

影响35MnBH圆钢端淬性能的元素主要有C、Mn、Cr、B、Ti元素及 Ti/N 比、DI值,其中 DI值主要受化学成分影响。J1.5点端淬性能主要受C含量影响,J8 点和 J19 点主要受 C、Mn、Cr、B、Ti元素和 Ti/N比影响。在有关含B钢的报道中指出,只有固溶于钢中的B元素才对钢的淬透性有影响,形成化合物的B对钢的淬透性没有影响,而钢中的Ti和N的亲和力大于B和N的亲和力,因此钢中加入Ti,Ti和N相互作用优先形成TiN化合物,可以最大程度防止钢中的N和B形成化合物BN,也就是说Ti可以有效固定钢中的N,充分保证B有效固溶于奥氏体中,从而提高钢的淬透性,因此35MnBH钢中Ti及其Ti/N比对其淬透性起着不可或缺的作用。根据第一次生产35MnBH钢端淬性能不合,分析原因可能是 C、Mn、Cr、Ti、Ti/N 比、DI值控制偏低造成的。因此,分析认为主要化学成分控制不当是造成Φ65 mm规格35MnBH圆钢端淬性能不合的主要原因。

2.2 中心偏析

中心偏析主要是钢坯连铸时在凝固过程中产生的,中心偏析不可避免,如果中心偏析严重,将不可避免地造成中心部位到连铸坯表面C、Mn、Cr等元素含量偏低。由于端淬试样是在圆钢1/4直径处取样,如果偏析严重的话,将很可能影响端淬检验结果,造成端淬结果低于正常检验值。要避免成分对端淬结果的影响,首要条件是要减轻碳中心偏析指数。对35MnBH钢种来说,炼钢时要保证钢坯碳中心偏析指数小于1.10,并尽量使碳中心偏析指数愈小愈好,最好碳成分接近目标值。中心偏析不可避免,但可以通过炼钢时调整连铸参数减轻中心偏析。因此,分析认为中心偏析也是导致35MnBH圆钢端淬性能不合的原因之一。

2.3 加热温度和加热时间

通过在轧钢时提高加热温度和加热时间可以减轻中心偏析,从而保证成材的化学成分均匀性。另外,较高的加热温度和加热时间会导致连铸坯晶粒长大,从而使得成材有不太高的奥氏体晶粒度。成材化学成分均匀性的提高和不太高的奥氏体晶粒度可有效提高35MnBH圆钢的淬透性。为了减轻中心偏析,保证成材化学成分均匀,及成材不太高的奥氏体晶粒度,必须提高加热温度和加热时间。因此,分析认为加热温度和加热时间也是导致35MnBH圆钢端淬性能不合的原因之一。

2.4 冷床加盖保温罩和圆钢在冷床分组不空齿冷却

冷床加盖保温罩,并且圆钢采取分组冷却,即每组圆钢之间不空齿,组之间圆钢可以空2~3齿,具体每组圆钢支数以各个规格最大剪切支数为准。圆钢分组冷却可利用圆钢之间热量相互作用及保温罩的保温作用,充分保障35MnBH圆钢可在较高的温度下保温,从而使得圆钢在冷床冷却缓慢,这样35MnBH圆钢组织不会异常,晶粒也不会继续细化,甚至晶粒在高温下还会长大,从而可以保证35MnBH成材不会有较细的奥氏体晶粒度,以此来提高35MnBH圆钢的端淬性能。

3 改进措施

针对影响35MnBH端淬性能主要原因制定了如下改进措施:

3.1 化学成分

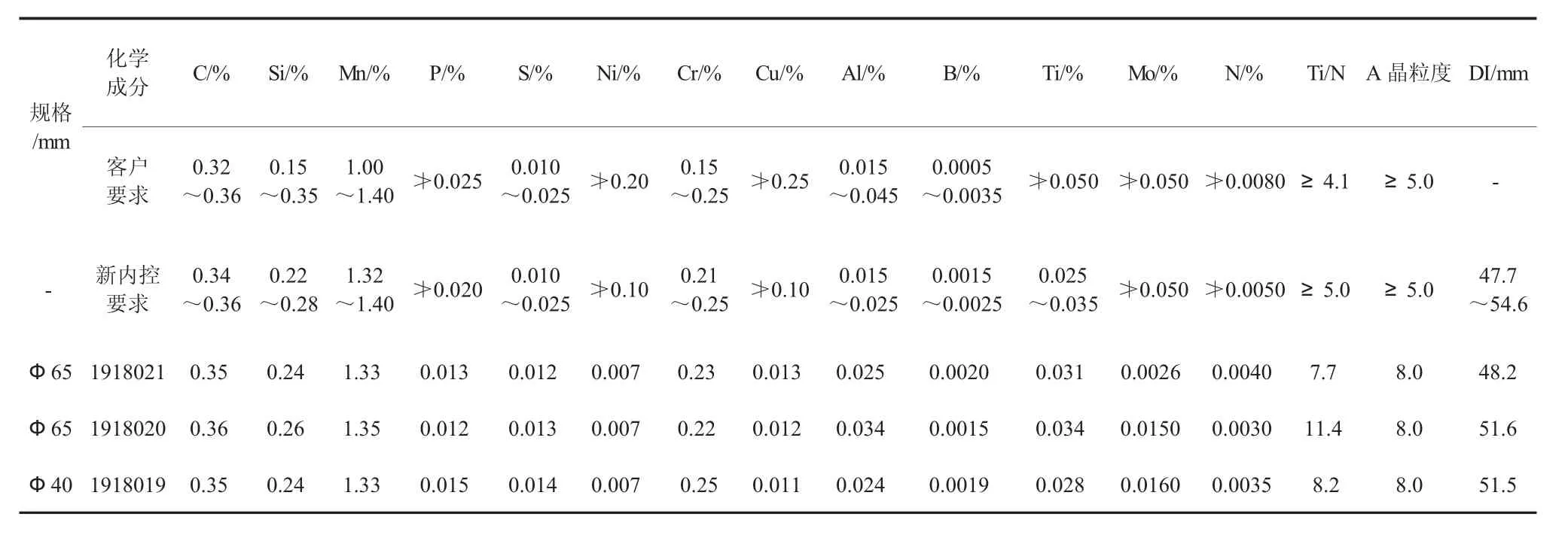

针对化学成分,制定了新的控制要求,控制要求见表3。

3.2 中心偏析

对于中心偏析问题,针对炼钢制定了新的工艺,其中连铸参数采用拉速0.70 m/min,过热度控制:浇次1:30~40℃,浇次2及以后:20~30℃,结晶器电磁搅拌150A/3Hz,末端电磁搅拌参数450A/6Hz,正反转(正8s,停2s,反8s)。争取碳偏析指数做到不大于1.10。

表3 新化学成分、DI值控制要求

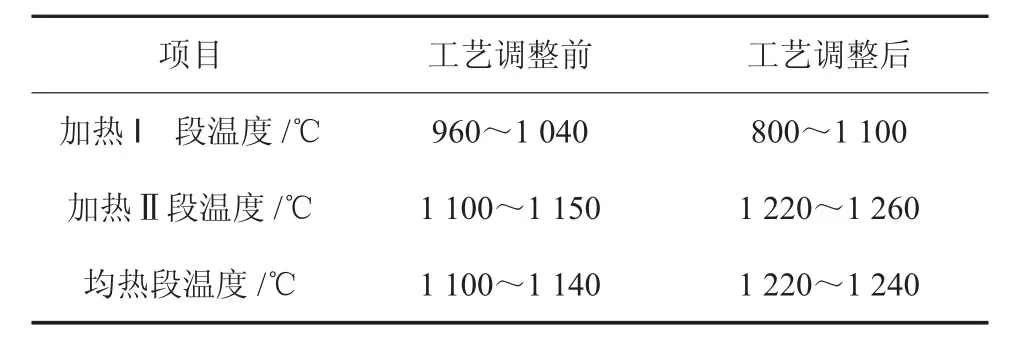

3.3 加热温度和加热时间

轧钢采用新的加热工艺,新的加热工艺见表4,相比之前,提高了加热温度,在不影响轧制节奏的前提下,必要时可适当延长加热时间,减轻中心偏析、降低钢的奥氏体晶粒度,以此来提高产品的淬透性。

表4 加热温度调整

3.4 冷床加盖保温罩和圆钢在冷床分组不空齿冷却

制定新的轧钢工艺,冷床加盖保温罩,并且圆钢采取分组冷却,每组圆钢之间不空齿,组之间圆钢空2~3齿。目的是避免35MnBH钢奥氏体晶粒细化和组织异常。

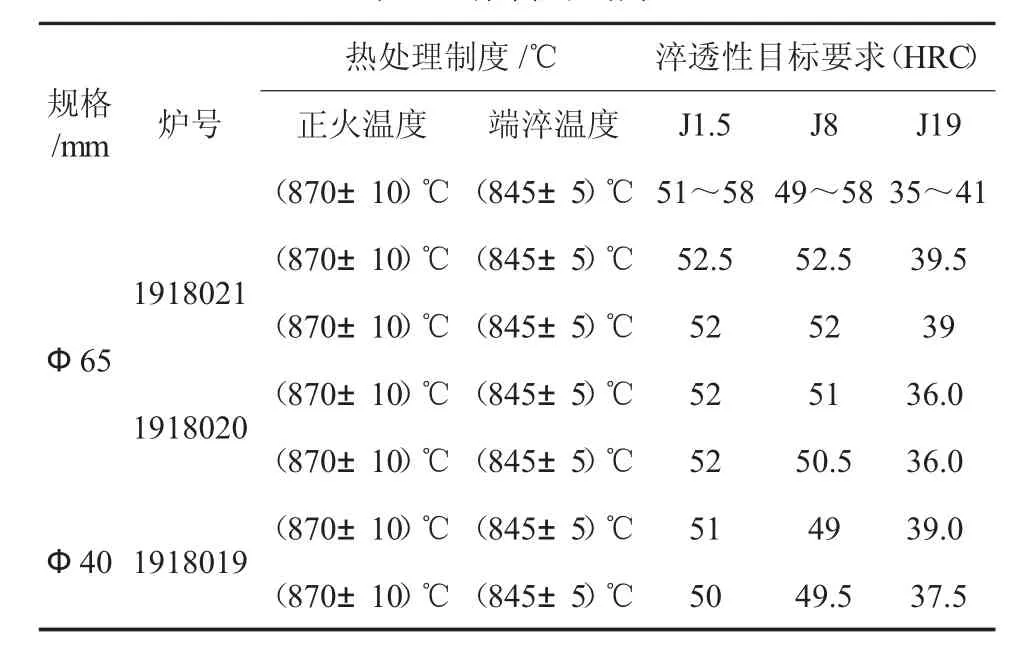

4 效果验证

制定新的工艺后,后期生产了3炉35MnBH,分别轧制成Ф65 mm和Ф40 mm规格35MnBH圆钢,具体化学成分、Ti/N比、奥氏体晶粒度、DI值见表5。可以看出,35MnBH钢化学成分、Ti/N比、DI值均满足新的控制要求,且35MnBH钢奥氏体晶粒度较首次降低0.5级,而碳偏析指数经检验均≤1.08,满足≤1.10要求,后期生产的35MnBH端淬检验结果见表6。从表中可以看出,端淬检验结果满足目标要求。新的工艺实施后,Ф65 mm规格35MnBH给客户进行了送样,客户使用生产了链轨节。链轨节产品检验结果见表7。从表中可以看出,客户链轨节性能检验结果均满足客户技术要求,对此客户表示将接收全部货物。

以上结果表明,炼钢时通过调整化学成分、Ti/N比、DI值和调整连铸参数降低中心偏析,轧钢时提高加热温度,在不影响轧制节奏的前提下,适当延长加热时间,冷床加盖保温罩,圆钢采取分组冷却等,确实能够提升35MnBH圆钢的端淬性能,且产品质量完全能够满足客户要求。

表5 化学成分、奥氏体晶粒度、DI值结果

表6 端淬检验结果

表7 客户链轨节实物性能检验结果

5 结语

根据首次试制生产的Φ65 mm规格35MnBH工程机械用圆钢J19点端淬性能不合,同时J8点端淬结果偏低的情况,青岛特钢技术人员通过调整化学成分、Ti/N比、DI值和调整连铸参数降低中心偏析、轧钢时提高加热温度、在不影响轧制节奏的前提下,适当延长加热时间、冷床加盖保温罩、圆钢采取分组冷却等措施,成功解决了35MnBH圆钢端淬性能不合的问题,使产品质量完全能够满足客户要求,且客户使用后反馈良好,取得了良好的经济效益和社会效益。