喷淋工艺在焦炉煤气真空碳酸钾法脱硫技术中的应用研究

2019-11-09罗海滔赵云清潘小玉王春志

罗海滔,赵云清,潘小玉,王春志

(1.江苏揽山环境科技股份有限公司,江苏211100;2.金牛天铁煤焦化有限公司,河北056404)

0 引言

金牛天铁煤焦化有限公司焦炉煤气量70 000 m3/h,现采用真空碳酸钾法处理焦炉煤气含硫,脱硫系统后煤气含硫200 mg/m3,无法达到最新的环保标准,对焦炉煤气脱硫效率提升迫在眉睫。本文通过引入喷淋工艺替代填料塔工艺,从原理、工艺的角度,对其在真空碳酸钾法脱除焦炉煤气中的应用进行研究。

1 真空碳酸钾法脱硫工艺概述

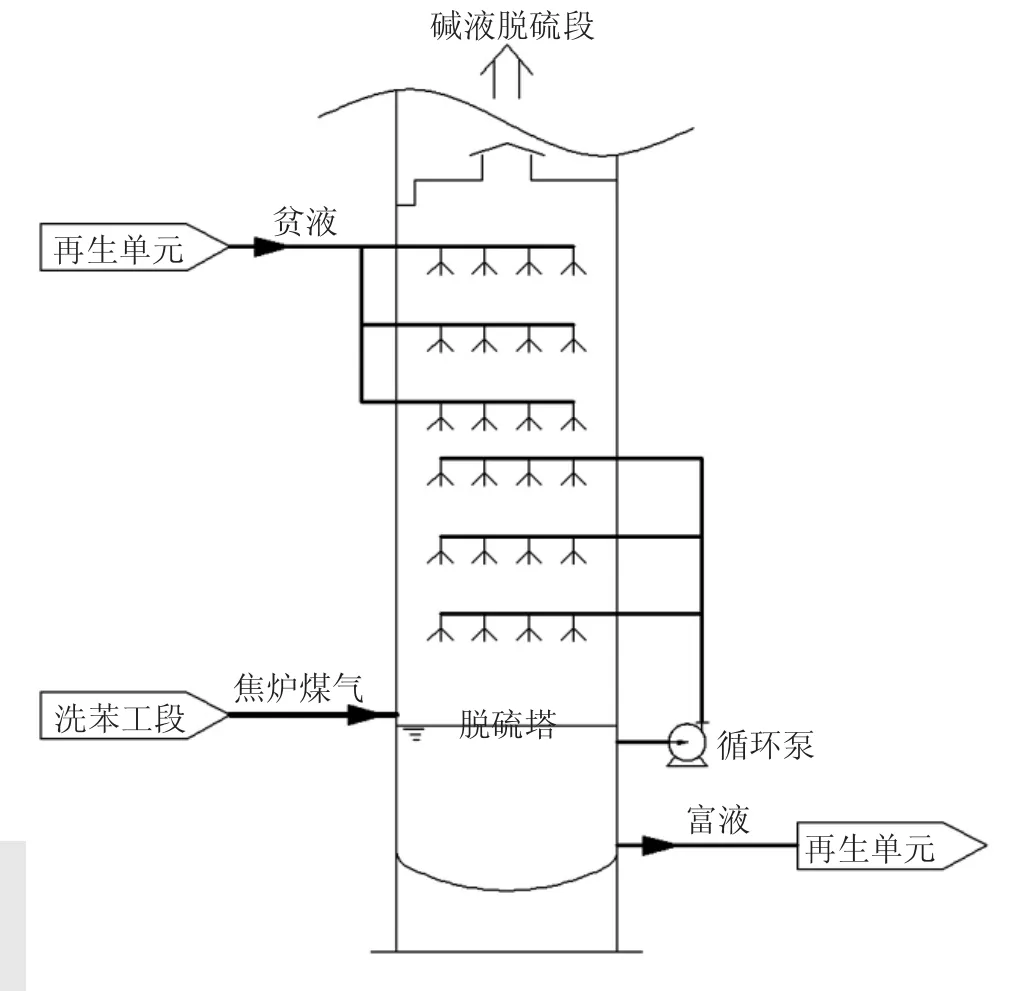

焦炉真空碳酸钾法脱硫系统由脱硫单元、再生单元和制酸单元组成。本文仅针对脱硫单元展开研究。脱硫单元工艺示意图见图1,再生单元来的贫液到达脱硫塔内,首先经过喷嘴和液相均布器,落入填料表面。在填料表面,煤气由下向上,与从上而下的贫液逆向接触,此时煤气中硫化氢与贫液中碳酸钾产生反应。

反应方程式见下:

吸收硫化氢后的贫液变为富液,在脱硫塔底富集,通过富液泵泵至再生单元,进行负压高温解析。经过与贫液脱硫吸收的煤气,进入碱洗段。碱洗段与贫液脱硫段通过断塔盘即碱液集液盘进行隔断。碱洗段内,煤气从下到上与2.5%NaOH循环液逆向接触,硫化氢与氢氧化钠在碱洗段填料表面接触反应。碱洗吸收后的煤气通过除沫器后离开煤气脱硫系统。反应后的碱液在断塔盘上富集,利用高差离开脱硫塔自流回碱液循环槽。

填料塔是脱硫吸收过程中的核心设备,尺寸为Φ4 800×33 500。脱硫塔根据工艺可分为以下部分:富液池、贫液脱硫段、碱液脱硫段。其中富液池和贫液脱硫段占高13.2 m,碱洗脱硫段高度4.7 m。

图1 脱硫单元工艺示意图

贫液脱硫段填料选用聚丙烯材质散装填料拉鲁环50×50×1.5。上下两段填料高度分别为5 m和3 m,共有填料145 m3。碱液脱硫段填料也是选用聚丙烯材质散装填料拉鲁环38×38×1.4,共有填料36.2 m3。本文针对贫液脱硫段展开研究。

2 现状分析

金牛天铁煤焦化有限公司在长时间运行中,煤气脱硫塔后含硫最低可达200 mg/m3左右,可长时间维持在500~600 mg/m3。由于目前环保形势严峻,需要对现有工艺进行升级改造。

填料塔内气液吸收的传质过程机理,可以用双膜理论来描述[1]。相际间传质过程,既与相际间的平衡关系及流体间的物理化学性质有关,又和两相流体间的流动状况有关。两相间的流动状况,包括气液两相扰动、接触面积、延长停留时间等[2]。

填料塔具有处理能力大、反应效率高、阻力小、液气比小等优点。填料工艺也有气液两相操作范围小、反应面积小等缺点。填料塔内气相的速度和液相的流量都不可以随意变动,易引起液泛现象,影响系统的压力降和稳定性。填料的选型是综合可行性、效率、压降、通量和经济等因素后择优选取[3]。

相对填料工艺,喷淋工艺在气液两相相对速度、反应面积、液气比、不易堵塞和结垢等方面有独特的优势。

3 喷淋工艺在真空碳酸钾法脱硫中的工艺研究

3.1 相对速度

整个相际传质过程的阻力全部体现在两个停滞膜层中。气体和液体的相对扰动状况可以影响膜的厚度,从而影响反应效率[4]。提高气液两相之间的相对速度是增加扰动的常用办法。气体流速越大,气膜越薄;液体流速越大,液膜越薄,其两相间的传质速率越高,反应越充分。

当煤气处理量达到70 000 m3/h时,填料塔内空塔流速为1.08 m/s。填料为拉鲁环50×50×1.5,孔隙率为90%,煤气通过填料层时流速为1.2 m/s。煤气相在经过两层贫液填料层时反应时间为6.7s。贫液在填料表面的流速0.5~1 m/s[5]。煤气和贫液两相间的相对速度不高于2.2 m/s。

喷淋工艺是将高压的液相通过喷嘴变为小粒径的雾滴。从再生单元来的贫液压力达到0.25 MPa,通过螺旋喷嘴后,可以雾化为平均粒径300~500 μm的液体,从喷嘴射出的雾滴流速可以达到11 m/s[6]。射出的雾滴经过与塔内气相逆向接触,最终下落速度为4~7 m/s[7]。喷淋工艺中气相速度一般为3~5 m/s。气液两相的相对速度是填料工艺中的4倍,喷淋工艺中气液两相间相互作用更为强烈,传质速率更高。

喷淋塔内气相速度4~5 m/s时,其速度是填料塔内气相速度的4倍,在同等气量下,喷淋塔的直径可以缩小到2.4 m,可以大幅度节省场地。

由于是在真空碳酸钾法基础上进行喷淋工艺的代入,气液两相的反应原理和物化性质不变,因此气液两相反应时间仍建议保持6.7s。

3.2 传质面积

真空碳酸钾法煤气脱硫工艺中,从再生单元来的贫液流量设计值为168 m3/h,由于贫液内含有多种物质,粘度较高,在填料表面的液膜厚度约为1~2 mm[8]。贫液与煤气在填料表面最高的有效传质面积约为17万m2/h。

采用喷淋工艺,贫液将会雾化为粒径300~500 μm的液滴,比表面积可以达到12 000~20 000 m2/m3。而填料塔内采用的拉鲁环50×50×1.5的比表面积为93 m2/m3。同等压力条件下,比表面积方面喷淋工艺是填料工艺的130余倍。在喷淋工艺下,贫液的传质面积可以达到为200万m2/h,是填料工艺的12~20倍。

采用喷淋工艺使得液相具有更高的传质反应面积,可以提高传质速率,进而提供气液间的反应效率。

3.3 对喷淋工艺展开设计

喷淋工艺中,煤气相塔内的流速按照4 m/s流速取值,塔径为2.5 m。气液两相间反应时间保持6.7 m,喷淋层总高为26.8 m。因为贫液进塔压力达到2.5 MPa,出喷嘴的雾滴流速高,有效反应距离相应变长,建议设计6级喷淋层,每层喷淋层高度4.5 m左右。

原填料塔的喷淋密度为9.3 m3/(m2·h),液气比为2.4 L/m3;常规烟气脱硫液气比可以达到25 L/m3,即喷淋密度可以达到 100 m3/(m2·h)左右,为了确保项目可以实现塔后硫化氢的排放浓度达到新标准,建议增加两台循环泵,流量取值168 m3/h,利用塔底吸收液进行内循环吸收,两台泵工艺设计中都作为贫液脱硫化氢的备用。在工程中如果贫液无法实现塔后硫化氢的低浓度排放要求,可以开启循环泵,增加反应效率,确保塔后硫化氢的达标排放。

根据上述研究,对真空碳酸钾法脱除硫化氢技术中贫液脱硫系统利用喷淋工艺展开设计。喷淋工艺流程示意图见图2。

图2 贫液脱硫系统喷淋工艺示意图

焦炉荒煤气从塔底进入脱硫喷淋塔,从下而上分别经过3层循环液脱硫层、3层贫液脱硫层,然后通过断塔盘进入碱洗段。从再生单元来的贫液利用管道分为3层贫液脱硫层,通过喷嘴雾化后,与煤气逆向接触并发生反应,反应后的吸收液落入塔底循环液池;循环泵将塔底循环液加压至3层循环液脱硫层进行二次吸收反应,然后落入塔底,形成富液,最终通过管道排至再生单元进行解析。

贫液和循环液的工艺顺序,实现吸收液有效成分浓度与煤气中硫化氢浓度的逆向反应,具有反应更充分、传质速率高、效率更高的特点。两台循环泵可以为一用一备关系,确保系统运行的稳定性。

4 结语

喷淋塔工艺在真空碳酸钾脱除硫化氢工艺中,较填料塔工艺具有相对速度快、反应面积大的优点,且具有更高的传质速率和效率。本文从工艺角度为喷淋塔工艺在真空碳酸钾法脱除硫化氢技术中的应用进行了工艺研究和设计,为工程化研究提供了基础。