TiCp/M2粉末高速钢的显微组织与性能

2019-11-08龙学湖滕浩李志友

龙学湖,滕浩,李志友

TiCp/M2粉末高速钢的显微组织与性能

龙学湖1,滕浩2,李志友1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 南华大学 机械工程学院,衡阳 421001)

将水雾化M2高速钢粉末高能球磨破碎后,添加6%Mo2C及3%~12%(均为质量分数)的TiC增强颗粒,模压成形,在1 030~1 240 ℃温度下真空烧结,得到TiC颗粒增强M2粉末高速钢(TiCP/M2)。采用X射线衍射仪、扫描电镜及万能材料试验机等对烧结态高速钢进行物相组成、显微形貌及烧结性能的分析和测试。结果表明,TiCP/M2混合粉末的烧结活性较高,1 220 ℃以下即能实现烧结致密化。TiC的加入会阻碍M2高速钢的烧结致密化进程,12%TiCP/M2的烧结温度比3%TiCP/M2的提高约40 K。TiC能促进MC碳化物的形成,随烧结温度升高,TiC的体积分数下降,而MC碳化物的尺寸与体积分数增加。TiCP/M2高速钢的硬度随TiC含量增加而增加,最佳烧结温度下,随TiC添加量从3%增加到12%,硬度(HRC)从58.3提高至62.1。高速钢的抗弯强度随TiC含量增加先增加后减小,9%TiC/M2的抗弯强度最高,为2 358 MPa。TiC的添加可在一定程度上拓宽M2高速钢的烧结温度区间。

粉末高速钢;高能球磨;TiC;显微组织;力学性能

高速工具钢简称高速钢,是一种高碳高合金莱氏体钢,由于具有优良的力学性能和耐磨性能,已广泛应用于各种切削刀具、高载荷模具、航空高温轴承及特殊耐热耐磨零部件等[1]。高速钢中合金元素含量高、化学成分复杂,采用传统的铸锭–锻轧工艺生产的高速钢中不可避免地会出现粗大的莱氏体碳化物偏析组织,严重降低高速钢的力学性能和使用寿命[2]。粉末冶金工艺能有效抑制成分偏析和粗大碳化物组织的形成,采用雾化快速凝固的无偏析预合金粉末经热等静压或冷压烧结等工艺致密化后,能获得细小均匀、无偏析的高速钢组织,大幅提高高速钢的力学性能及使用寿命。随着硬质合金与金属陶瓷等耐磨材料的兴起以及机加工领域高硬度、难加工材料的出现,只有进一步提高高速钢的硬度、耐磨性等核心性能,才能维持甚至拓展其应用领域。硬质颗粒增强高速钢材料融合了基体与增强相的特性,能够保持或略微降低高速钢的强度,显著提升硬度和耐磨性,是粉末高速钢的一个重要发展方向。TiC具有硬度高、熔点高、密度低、稳定性高、与Fe基体的润湿性较好等特性,在颗粒增强高速钢领域存在较大优势。BOLTON等[3]研究发现,M3/2高速钢中添加5%TiC(质量分数)可拓宽材料的烧结窗口,抑制共晶组织和碳化物薄膜的出现,但同时使最佳烧结温度提高20K左右。LIU等[4]将M2高速钢与3%TiC(质量分数)高能球磨60 h后真空烧结,在1 400 ℃下烧结1 h后得到全致密组织。付文超等[5]采用放电等离子烧结制备了5%TiC(体积分数)增强M2高速钢复合材料,材料的硬度(HRC)和抗弯强度分别为57和1 685 MPa。尽管添加TiC可提高高速钢的硬度和耐磨性等性能,但同时也会导致材料的烧结温度偏高、致密度低、TiC团聚及综合力学性能偏低等问题。究其原因,主要是由于复合材料烧结活性降低、TiC分布不均匀及TiC/Fe界面强度较差等。高能球磨通过机械能减小粉末粒径,已被证明可以大幅提升材料的烧结性能[6−9]。Mo元素的存在可改善TiC颗粒与Fe的润湿性,从而提升其界面结合强度[10−11]。本课题组前期工作表明,适量的Mo2C可作为烧结活性剂改善高速钢的烧结性能。本研究通过高能球磨减小M2高速钢粉末的粒径,再添加6%Mo2C以及3%~ 12%的TiC(均为质量分数),混合均匀后进行压制和烧结,制备TiC增强M2高速钢(TiC/M2高速钢)材料,着重研究TiC添加量对高速钢烧结行为与力学性能的影响。

1 实验

1.1 TiCP/M2粉末高速钢的制备

本研究采用的水雾化M2高速钢粉末由瑞典赫格拉斯公司提供,平均粒径为75 μm,其成分列于表1。Mo2C和TiC粉末的费氏粒度分别为1.73 μm和1.20 μm。在水雾化M2高速钢粉末中加入一定量的乙醇,通过高能球磨进一步减小粉末粒径。球料质量比为15:1,转速250 r/min,球磨时间24 h。然后添加6%(质量分数,下同) Mo2C和TiC粉末,TiC的添加量分别为3%,6%,9%和12%,加入1.9% 胶体石墨作为脱氧补充碳源,3.5% 石蜡作为成形剂,以150 r/min的速度湿磨4 h后真空干燥,得到混合均匀的粉末。混合粉末在200 MPa压力下模压成尺寸为25 mm×8 mm×8 mm的压坯。采用JTGZK型真空烧结炉 (真空度10−3Pa) 在1 030~1 240 ℃进行真空烧结,得到TiCP/M2高速钢复合材料。烧结工艺如图1所示。

表1 M2高速钢粉末的化学成分

图1 TiC/M2粉末高速钢的烧结工艺

1.2 性能检测

采用Mastersizer 3000激光粒度仪分析高能球磨后的M2高速钢粉末的粒度分布;用D/Ma2500VB-RA型X射线衍射仪对TiC/M2高速钢材料进行物相分析;通过场发射扫描电镜(ESEM, NOVATM NanoSEM 230, Holland)观察M2高速钢粉末的形貌与烧结态TiCP/M2高速钢的显微组织,粉末形貌观察采用二次电子模式,烧结体显微组织观察采用背散射模式;用Image-Pro plus图像分析软件统计烧结体显微组织中碳化物的体积分数与平均尺寸,利用扫描电镜附带的能谱仪(EDS)分析不同碳化物的元素组成;采用阿基米德排水法测定TiCP/M2高速钢的密度;用500MRA-电动洛式硬度计测定材料的硬度;在Instron 3369万能力学试验机上采用三点抗弯法测定高速钢的抗弯强度。

2 结果与讨论

2.1 高能球磨

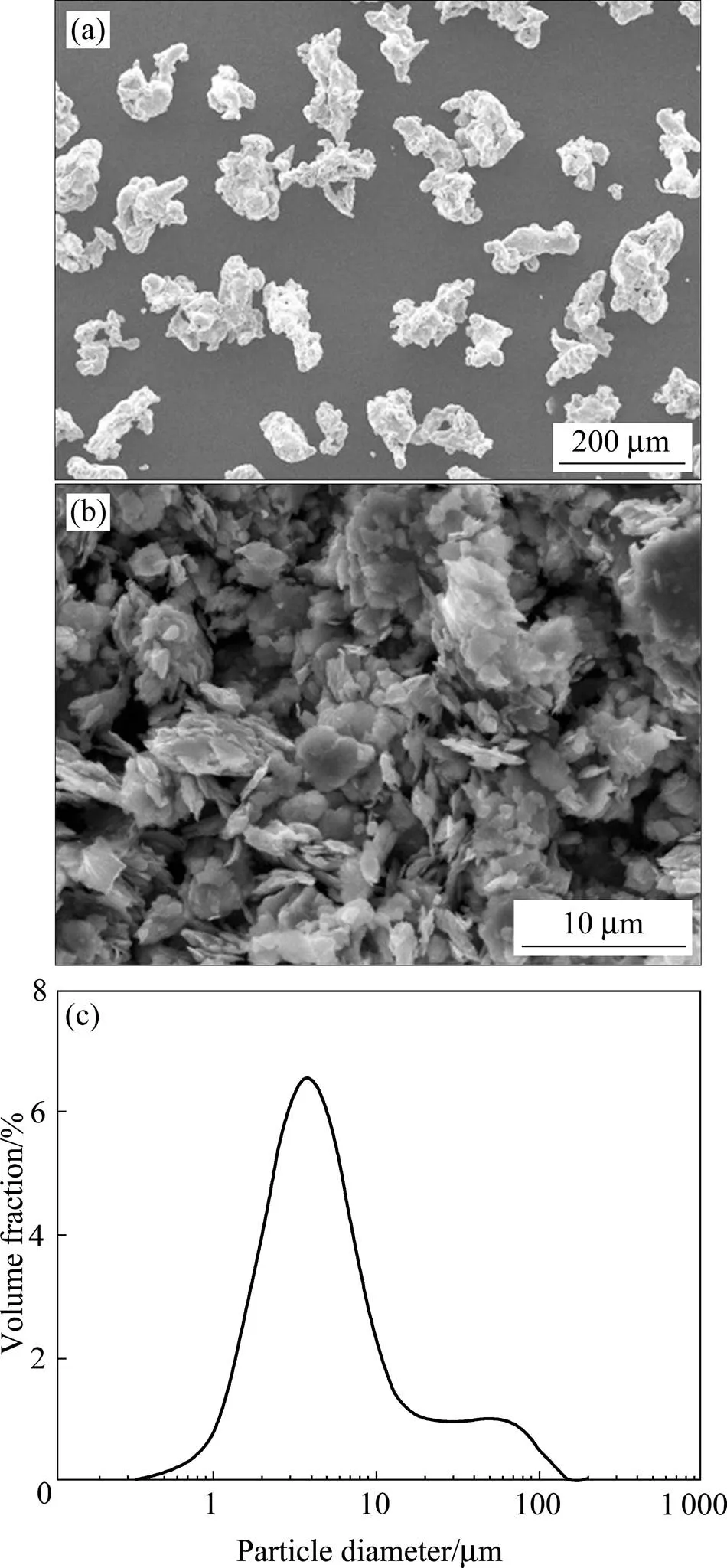

图2所示为原始M2高速钢粉末及其经过24 h高能球磨后的形貌与粒度分布。在高能球磨过程中,粉末的细化主要受断裂与冷焊这2个过程的影响,当断裂与冷焊达到动态平衡时,粉末尺寸趋于稳定。过程控制剂如硬脂酸、酒精等可起到抑制粉末冷焊,促进粉末细化的作用。范景莲等[12]认为,采用液体介质控制剂相较于固体介质控制剂对于降低粉末团聚、实现粉末中元素的均匀分布具有更佳的效果。本研究采用酒精作为球磨过程控制剂,从图2看出,经过高能球磨后,M2高速钢粉末的平均粒径从75 μm降至4.68 μm,粉末形貌由不规则形状变为扁平状。

图2 原始M2高速钢粉末的SEM形貌与粒度分布

(a) Micrograph of raw M2 powders; (b), (c) Micrograph and particle size distribution of M2 powders milled for 24 h

2.2 烧结致密化

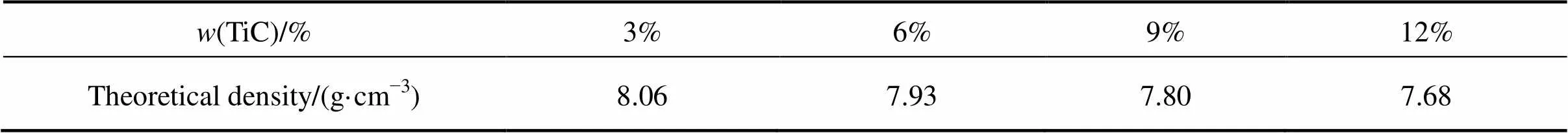

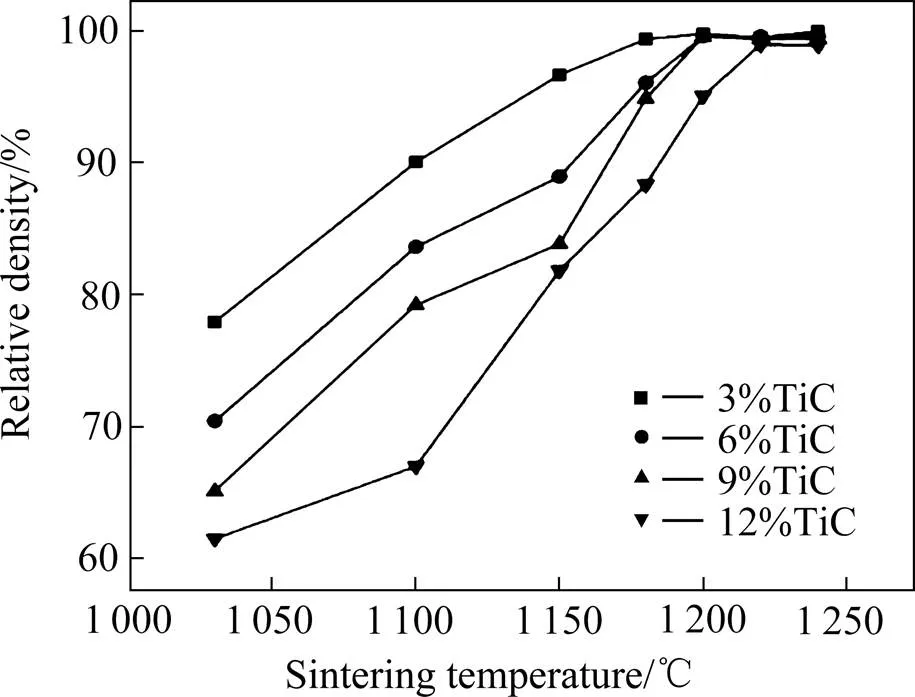

表2所列为不同TiC含量的TiCp/M2高速钢材料的理论密度,根据材料的实测密度和理论密度计算出相对密度。图3所示为TiC/M2高速钢相对密度随TiC含量和烧结温度的变化。从图3看出,TiC的添加抑制了高速钢的烧结致密化过程,且TiC含量越高,这种作用越显著。所有样品均接近全致密(相对密度≥99.0%)。添加3%TiC的样品在1 180 ℃下烧结即可达到完全致密,而添加6%和9%TiC的样品达到全致密的烧结温度为1 200 ℃,添加12%TiC的样品达到全致密所需的烧结温度提高到1 220 ℃。

表2 TiC增强M2高速钢的理论密度

图3 TiCp/M2高速钢的相对密度随TiC含量和烧结温度的变化

M2粉末高速钢的烧结温度通常在1 200~ 1 270 ℃[13−17],而TiC颗粒增强M2高速钢所需烧结温度更高。根据文献[3−4]报道,添加3%TiC颗粒的M2粉末高速钢在1 400 ℃下保温1 h才达到全致密,即使加入低熔点的烧结助剂Cu3P,含5%TiC的M3/2高速钢烧结致密化温度仍在1 255 ℃以上。本研究制备的TiC含量为3%~12%的M2粉末高速钢在1 220 ℃以下烧结即可达到全致密,粉末的烧结性能大幅提升。复合粉末烧结性能的改善是多种机制共同作用的结果,包括基体粉末的球磨细化 (平均粒径V50从75 μm下降至4.68 μm);球磨过程中增殖的大量晶体缺陷有助于原子的扩散迁移[18];添加的Mo2C向M6C型碳化物转变过程化学势梯度引起的原子迁移[19];以及烧结过程中粉末表面碳氧还原反应降低原子沿表面扩散的激活能[20]。

2.3 物相组成

图4所示为6%TiCp/M2高速钢的XRD谱。由图可见,材料的主要物相为α-Fe,M6C及MC/ TiC。研究表明,富Mo高速钢在烧结时易形成针状碳化物M2C,对高速钢的力学性能产生不利影响[21]。本研究在添加6%Mo2C作为烧结活化剂的基础上再添加6%TiC,高速钢中并未出现M2C的衍射峰,这表明TiC可能对M2C碳化物的形成有抑制作用。

2.4 显微组织

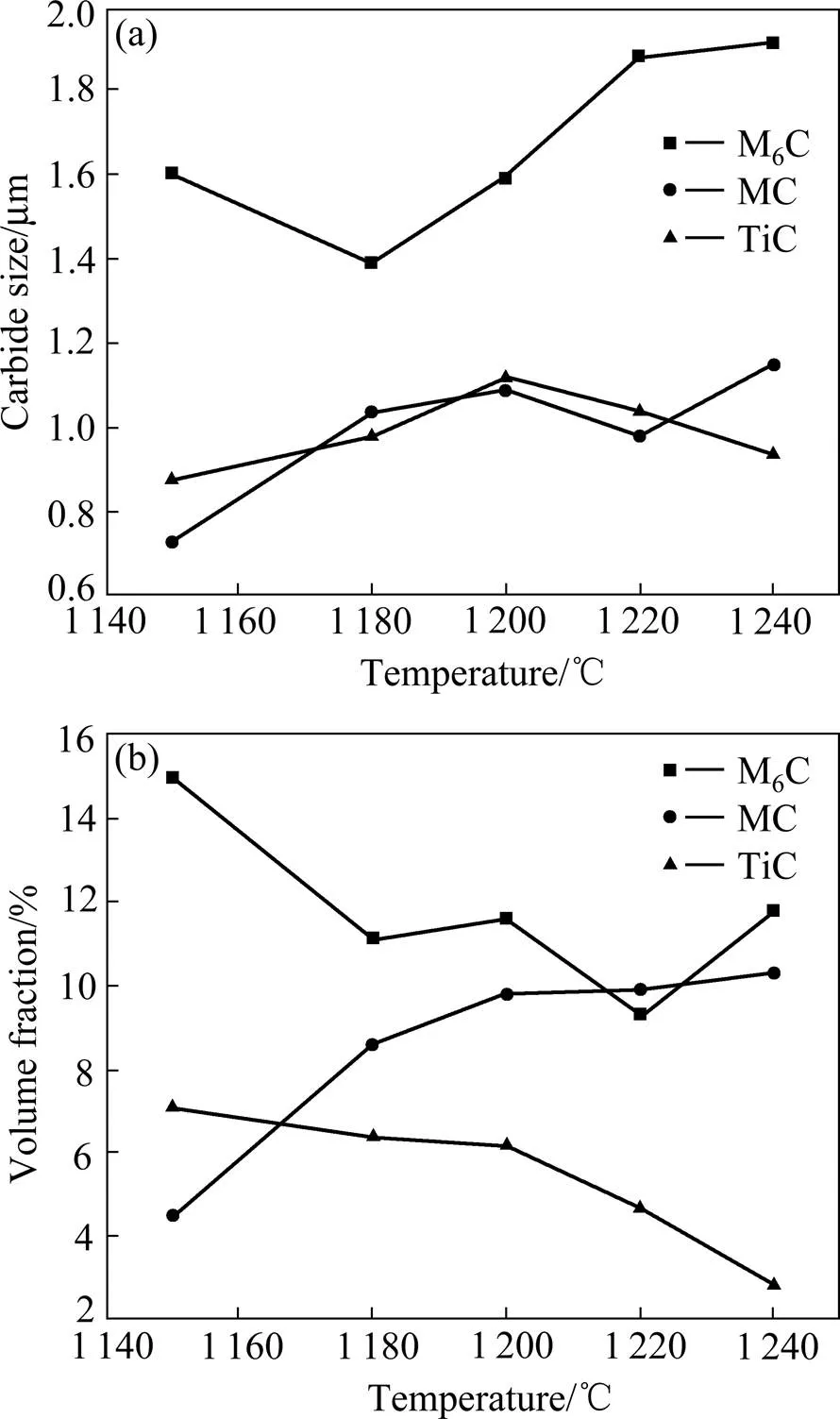

图5所示为不同温度下烧结的6%TiCp/M2高速钢SEM显微组织。图中主要有白色、灰色、黑色3种不同衬度的碳化物,分别对应M6C,MC和TiC。不同于干磨混料制备的TiC/高速钢复合材料中存在碳化物团聚现象,本研究以酒精作为球磨过程控制剂,实现了碳化物的均匀分布。利用Image Pro plus软件分析材料中碳化物的尺寸及体积分数,结果如图6所示。由图6可见,烧结温度从1 180 ℃升高至1 240 ℃,M6C碳化物的尺寸从1.39 μm增加到1.91 μm,但其体积分数逐渐减少,这与M2高速钢中M6C碳化物随温度的变化规律类似[16];同样地,随烧结温度从1 150 ℃升至1 240 ℃,MC碳化物的平均尺寸从0.73 μm缓慢增加至1.15 μm,体积分数从4.5%增加至10.3%;TiC颗粒的体积分数随烧结温度升高不断下降,从1 150 ℃的7.1%下降至1 240 ℃的2.8%。这表明烧结过程中TiC发生少量溶解,溶解度随烧结温度升高而不断增加。BOLTON等[3]研究5%TiC增强M3/2粉末高速钢时观察到类似的现象,但即使烧结温度升高至1 325 ℃,TiC依然存在。对1 200 ℃烧结温度下的6% TiCp/M2高速钢中的3种碳化物组织进行能谱分析,结果列于表3。白色碳化物M6C主要富含W和Mo元素,灰色碳化物MC中V、Ti元素含量较高,这表明TiC可能参与MC碳化物的形成。

图4 6%TiCp/M2高速钢的XRD谱

图5 不同温度下烧结的6%TiCp/M2高速钢SEM显微组织

(a) 1 030℃; (b) 1 100 ℃; (c) 1 150 ℃; (d) 1 180 ℃; (e) 1 200 ℃; (f) 1 220 ℃; (g) 1 240 ℃

图6 6%TiCp/M2高速钢的碳化物尺寸(a)与体积分数(b)随烧结温度的变化

2.5 硬度与抗弯强度

图7所示为TiCp/M2高速钢的硬度随TiC含量与烧结温度的变化。对比图7和图3可知,材料的硬度与致密度紧密相关。在烧结温度不超过1 150 ℃时,由于材料致密化程度不高,4组不同TiC含量的材料硬度都偏低,整体呈现出硬度随TiC含量增加而降低的规律。当材料达到全致密时,硬度达到最高值,继续升高温度,硬度几乎不变,这是由于TiC能使显微组织保持相对稳定,抑制碳化物和晶粒长大。材料达到全致密后,随TiC含量增加,硬度少量增加,4组材料的最高硬度(HRC)分别为58.3,60.1,61.7和62.1。

表3 1 200 ℃烧结的6%TiCp/M2高速钢中碳化物的元素组成

图7 TiCp/M2高速钢的硬度随TiC含量和烧结温度的变化

图8所示为TiCp/M2高速钢的抗弯强度随TiC含量和烧结温度的变化。由图可见,随烧结温度升高,材料的抗弯强度先升高后降低。TiC含量分别为3%,6%,9%和12%的4组高速钢材料达到最高抗弯强度对应的烧结温度分别为1 180,1 200,1 220和1 220 ℃,相应的抗弯强度分别为2 186,2 250,2 358和2 250 MPa。与硬度的变化规律相似,材料在达到最大抗弯强度后,继续升高烧结温度,抗弯强度只是略有下降。可能是因为TiC有效地阻碍了M6C和MC碳化物及基体晶粒长大,从而使材料保持较高的抗弯强度,这也表明添加TiC可在一定程度上拓宽M2高速钢的烧结温度区间。

图8 TiCp/M2高速钢的抗弯强度随TiC含量和烧结温度的变化

3 结论

1) 采用真空烧结工艺制备TiCp/M2高速钢,提高TiC含量会影响材料的烧结致密化,12%TiCp/M2高速钢的烧结温度比3%TiCp/M2高速钢的升高约40 K。

2) TiC的添加可促进高速钢组织中MC碳化物的形成。随烧结温度升高,MC碳化物的尺寸与含量增加,而TiC尺寸和体积分数减小。

3) TiCp/M2高速钢的硬度随TiC含量增加而增加,TiC含量(质量分数)分别为3%,6%,9%和12%的4组材料达到全致密后的硬度(HRC)分别为58.3,60.1,61.7和62.1。

4) TiCp/M2高速钢的抗弯强度随TiC含量增加先升高后减小,在1 220 ℃烧结的9%TiCp/M2高速钢的抗弯强度为2 385 MPa。加入TiC能在一定程度上延迟M2高速钢的过烧现象出现,进而拓宽材料的烧结温度区间。

[1] 邓玉昆, 陈景榕, 王世章. 高速工具钢[M]. 北京: 冶金工业出版社, 2002: 1−16. DENG Yukun, CHEN Jingrong, WANG Shizhang. High Speed Tool Steel[M]. Beijing: Metallurgical Industry Press, 2002: 1−16.

[2] 闫建新, 李在元. 粉末高速钢的研究进展[J]. 硬质合金, 2010, 27(5): 316−320. YAN Jianxin, LI Zaiyuan. Development of PM high speed steel [J]. Cemented Carbide, 2010, 27(5): 316−320.

[3] BOLTON J D, GANT A J. Microstructural development and sintering kinetics in ceramic reinforced high speed steel metal matrix composites[J]. Powder Metallurgy, 1997, 40(2): 143−151.

[4] LIU Z Y, LOH N H, KHOR K A, et al. Mechanical alloying of TiC/M2 high speed steel composite powders and sintering investigation[J]. Materials Science & Engineering A, 2001, 311(1): 13−21.

[5] 付文超, 肖志瑜, 李小峰, 等. 放电等离子烧结制备TiCp/M2高速钢复合材料[J]. 粉末冶金材料科学与工程, 2015, 21(2): 194−199. FU Wenchao, XIAO Zhiyu, LI Xiaofeng, et al. Preparation of TiCp/M2 composite by spark plasma sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 21(2): 194−199.

[6] BADGER J. Grindability of conventionally produced and powder-metallurgy high-speed steel[J]. CIRP Annals -Manufacturing Technology, 2007, 56(1): 353−356.

[7] COSTA F A D, SILVA A G P D, FILHO F A, et al. Solid state sintering of a W-25wt% Ag powder prepared by high energy milling[J]. International Journal of Refractory Metals & Hard Materials, 2008, 26(4): 318−323.

[8] KONG L B, MA J, ZHU W, et al. Highly enhanced sinterability of commercial PZT powders by high-energy ball milling[J]. Materials Letters, 2000, 46(5): 274−280.

[9] MALEWAR R, KUMAR K S, MURTY B S, et al. On sinterability of nanostructured W produced by high-energy ball milling[J]. Journal of Materials Research, 2007, 22(5): 1200− 1206.

[10] RONG S F, LIU C, GUO J W, et al. The influence of hadifield steel-bonded TiC preparation process on microstructure and properties[J]. Advanced Materials Research, 2011, 291−294: 1825−1830.

[11] 范安平, 肖平安, 李晨坤, 等. TiC基钢结硬质合金的研究现状[J]. 粉末冶金技术, 2013, 31(4): 298−303. FAN Anping, XIAO Ping’an, LI Chenkun, et al. Research situation of TiC-based steel bonded carbide[J]. Powder Metallurgy Technology, 2013, 31(4): 298−303.

[12] 范景莲, 黄伯云, 汪登龙. PCA对机械合金化纳米粉末的SEM结构与成分分布均匀性的影响[J]. 中国有色金属学报, 2003, 13(1): 116−121. FAN Jinglian, HUANG Boyun, WANG Denglong. Effect of PCA on SEM structure and composition distribution uniformity of mechanically alloyed nanopowders[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 116−121.

[13] WRIGHT C S, OGEL B. Supersolidus sintering of high speed steels: Part 1: Sintering of molybdenum based alloys[J]. Powder Metallurgy, 1993, 36(3): 213−219.

[14] LIU Z Y, LOH N H, KHOR K A, et al. Microstructure evolution during sintering of injection molded M2 high speed steel [J]. Materials Science & Engineering A, 2000, 293(1): 46−55.

[15] LIU Z Y, LOH N H, KHOR K A, et al. Sintering of injection molded M2 high-speed steel[J]. Materials Letters, 2000, 45(1): 32−38.

[16] VÁREZ A, LEVENFELD B, TORRALBA J M, et al. Sintering in different atmospheres of T15 and M2 high speed steels produced by a modified metal injection moulding process[J]. Materials Science & Engineering A, 2004, 366(2): 318−324.

[17] ROMANO P, VELASCO F J, TORRALBA J M, et al. Processing of M2 powder metallurgy high-speed steel by means of starch consolidation[J]. Materials Science & Engineering A, 2006, 419(1): 1−7.

[18] KIM K T, JEON Y C. Densification behavior and grain growth of tool steel powder under high temperature[J]. Acta Materialia, 1998, 46(16): 5745−5754.

[19] ZHANG Q, YAO J, SHEN W, et al. Direct fabrication of high- performance high speed steel products enhanced by LaB6[J]. Materials & Design, 2016, 112: 469−478.

[20] LIU Z Y, LOH N H, KHOR K A, et al. Sintering activation energy of powder injection molded 316L stainless steel[J]. Scripta Materialia, 2001, 44(7): 1131−1137.

[21] TRABADELO V, GIMÉNEZ S, GÓMEZ-ACEBO T, et al. Critical assessment of computational thermodynamics in the alloy design of PM high speed steels[J]. Scripta Materialia, 2005, 53(3): 287−292.

Microstructure and properties of TiCp/M2 powder metallurgical high speed steel

LONG Xuehu1, TENG Hao2, LI Zhiyou1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. College of Mechanical Engineering, University of South China, Hengyang 421001, China)

High-energy ball milled M2 high speed steel powders reinforced with 6%Mo2C and 3%−12%TiC have been cold-pressed and subsequently sintered at 1 030−1 240 ℃ under vacuum to obtain TiC particle reinforced M2 powder high speed steel composites (TiCP/M2). The phase, microstructure and properties of sintered TiCp/M2 high speed steel were tested and analyzed by X-ray diffractometer, scanning electron microscopy and universal material testing machine. The results show that the mixed powders have higher sintering activity, and all samples can be fully densified when sintered below 1 220 ℃. The addition of TiC will hinder the densification process of high speed steel. Compared with 3%TiCp/M2, the sintering temperature of 12%TiCp/M2 increases by about 40 K. TiC can promote the formation of MC carbides. With the increase of sintering temperature, the volume fraction of TiC decreases, while the size and volume fraction of MC carbides increase. The hardness of TiCP/M2 high speed steel increases with increasing TiC content. At the optimum sintering temperature, the hardness (HRC) increases from 58.3 to 62.1 with the increase of TiC content from 3% to 12%, respectively. The bending strength of high speed steel increases first and then decreases with increasing TiC content. The highest bending strength of 9%TiC/M2 is 2 358 MPa. The addition of TiC can widen the sintering temperature range of M2 high speed steel to a certain extent.

powder metallurgy high speed steel; high-energy ball milling; TiC; microstructure; mechanical property

TG142

A

1673-0224(2019)05-430-07

湖南省教育厅科学研究项目(18C0410)

2019−04−04;

2019−04−12

李志友,教授,博士。电话:0731-88879422;E-mail: lizhiyou@csu.edu.cn

(编辑 汤金芝)