钛及钛合金多弧离子镀Ta-10W涂层的腐蚀性能

2019-11-08孙沛古一李雅琪刘葆山

孙沛,古一,李雅琪,刘葆山

钛及钛合金多弧离子镀Ta-10W涂层的腐蚀性能

孙沛,古一,李雅琪,刘葆山

(中南大学 材料科学与工程学院,长沙 410083)

采用多弧离子镀技术在工业纯钛(CP-Ti)及TC4合金基体上制备Ta-10W涂层以改进钛及钛合金在人体及海洋环境中的腐蚀性能。借助扫描电镜(SEM)、X射线衍射(XRD)、动电位极化及电化学阻抗谱(EIS)试验等测试手段对涂层在模拟人体及海洋环境中的耐蚀性能进行研究。结果表明:Ta-10W涂层连续、致密且厚度均匀,主要组成相为体心立方α-Ta;在林格溶液及模拟海水溶液中,涂覆Ta-10W涂层后的腐蚀电位值均较两种基体升高、腐蚀电流密度下降,其中CP-Ti基体上的涂层在林格溶液中的腐蚀电流密度下降至2.648×10−9A/cm2,在模拟海水溶液中则下降至2.548×10−9A/cm2,较CP-Ti基体的下降一个数量级。Ta-10W涂层对TC4基体也有较好的改善效果;并且Ta-10W涂层使CP-Ti及TC4在两种溶液中的电荷转移电阻增大了1~2个数量级,涂覆涂层使双电层的介电性也有较大提升,有效提高了CP-Ti和TC4在不同溶液环境中的耐腐蚀性能。故Ta-10W涂层对CP-Ti和TC4在人体和海洋环境中的腐蚀具有良好的防护作用,对于钛及钛合金在此环境中的应用具有指导意义。

表面工程;钽合金涂层;钛合金;多弧离子镀;电化学腐蚀

钛合金具有较高的比强度,相较传统钢材更加质轻,具有优良的抗蚀性、抗蠕变性能,已被广泛应用于航空航天、船舶工业、汽车工业、生物医疗等领域[1]。工业纯钛(CP-Ti)是一种骨科植入物中常用的钛材,与TC4钛合金相比,其杂质含量较低、韧性好,在船舶零部件、化工设备等方面也有成熟的应用[2−4]。然而钛及钛合金表面自然生长的钝化层TiO2,在还原介质如盐酸等含Cl−溶液中极不稳定;同时,溶解在多孔的TiO2中的氢可能导致合金氢脆和突然失效[2−5]。有效解决上述缺陷的方法之一是对钛及钛合金进行表面处理,国内外对钛合金的表面处理后的耐蚀性改进进行了大量研究,常海等[6]在电解液中加入SiC纳米颗粒后利用微弧氧化技术在TC4钛合金上制备陶瓷涂层,不仅增加了涂层厚度、抑制了表面裂纹产生,而且通过增大腐蚀电位和减小腐蚀电流密度改进了基体的耐蚀性。张琪等[7]采用磁控溅射和微弧氧化的方法在海水管系TC4钛合金表面制备了TiO2、ZrO2/TiO2和Zn-ZrO2/TiO2涂层,电化学腐蚀试验证明ZrO2/TiO2涂层有最好的耐蚀性。BONU等[8]在TC4基体上制备超薄多层Ti/TiN涂层并添加金属应力吸收层,冲蚀试验证明在涂覆涂层后其冲蚀率大幅下降,并且在空气中退火100 h后耐蚀性也没有明显下降。

Ta及Ta-W合金具有力学性能好、耐高温、高密度、化学性能稳定、抗腐蚀能力强和塑性加工性能好等优点,被认为是最理想的抗烧蚀材料之一[9]。钽具有力学性能优良的体心立方α-Ta,以及硬而脆的β-Ta两种结构[9−10]。国内外已有许多关于生物植入物用钛合金镀钽及钽的化合物的电化学腐蚀性能的研究,HEE等[11]发现磁控溅射法制备的Ta涂层对TC4合金的耐蚀性有明显改善,即与基体相比,涂覆Ta涂层后腐蚀电位变正、腐蚀电流密度降低。在HEE[12]的另一项研究中,为了提高Ti-13Nb-13Zr的耐磨和耐腐蚀性,采用阴极真空电弧沉积的方法制备了Ta涂层。结果表明,Ta涂层对Ti-13Nb-13Zr基体的耐磨性没有明显改善,但因其高电容特性而对基体的耐蚀性有较大提升。XU等[13−15]研究了在TC4基体上采用双阴极辉光放电反应溅射技术镀β-Ta2O5涂层的耐蚀性能。相较基体,β-Ta2O5涂层的腐蚀电位更正、腐蚀电流密度更小,其电荷转移电阻增大了一个数量级且具有优良的介电性能。RAHMATI等[16]研究了在TC4上磁控溅射TaO2涂层的耐蚀和耐磨性,二氧化钽涂层的腐蚀电流密度从基体的6.770×10−7A/cm2降低到2.560×10−7A/cm2。MA等[17]采用磁控溅射和离子注入相结合的方法在Cr12MoV合金表面沉积了Ta/TaN复合涂层,研究表明Ta/TaN复合涂层的耐腐蚀性能和与基体的结合力均优于单一的TaN涂层。

虽然已有大量对纯钽膜[11−12]、氧化钽膜[13−16]、钽的复合镀层[17]的研究,但这些研究依然存在涂层制备方法较为复杂、应用环境较为单一等问题。离子镀技术是在20世纪60年代初基于真空蒸镀与真空溅射技术发展起来的一种新兴的表面处理技术,该技术为现今使用广泛且最为先进的表面处理技术之一,多弧离子镀技术是离子镀的一种改进方法,其不仅具有真空离子镀技术的优点,还具有高离化率、弧光放电可控、设备简便等优势[18]。钨是一种难熔金属,与钽类似,可固溶于钽中从而提高钽的化学稳定性。此外,Ta- 10W是Ta-W合金中开发最充分、应用最广泛的材料,其获取途径简便快捷[19]。因此本文以Ta-10W为靶材,采用多弧离子镀技术分别在TC4和CP-Ti表面制备Ta-10W涂层,通过扫描电镜(SEM)和X射线衍射(XRD)、动电位极化和电化学阻抗谱等表征手段和实验方法,研究该体系在林格溶液及模拟海水溶液两种环境中的腐蚀行为,探究Ta-10W涂层对CP-Ti和TC4基体耐腐蚀性能的影响及不同体系腐蚀过程的机理,为Ta-10W涂层在人体及海洋环境中的应用提供理论基础和实验依据。

1 实验

1.1 Ta-10W涂层的制备

采用TC4及CP-Ti作为基体材料,TC4成分为:Al5.5%~6.8%,V3.5%~4.5%,Fe≤0.25%,O≤0.2%(均为质量分数)和Ti余量,靶材采用Ta-10W(0.9Ta, 0.1W)。将基材切割成尺寸为20 mm×60 mm×4 mm的薄板,使用金相砂纸进行逐级打磨(由400#打磨至1 200#),表面处理至无明显划痕,丙酮清洗并烘干待用。采用MSP−1000型多弧离子镀镀膜机分别对不同基体涂镀Ta-10W涂层,其工艺参数如表1所列[20]。

1.2 测试与表征

将涂镀了Ta-10W涂层及未镀涂层的CP-Ti和TC4板材切割成尺寸为10 mm×10 mm×4 mm的试样,使用丙酮清洗表面油污并烘干。以10 mm×10 mm的表面为工作面,将铜导线焊接至非工作面并用不导电的镶料牙托粉进行镶嵌,充分暴露工作面,镶样后再用丙酮清洗表面烘干待用[21]。

表1 多弧离子镀工艺参数

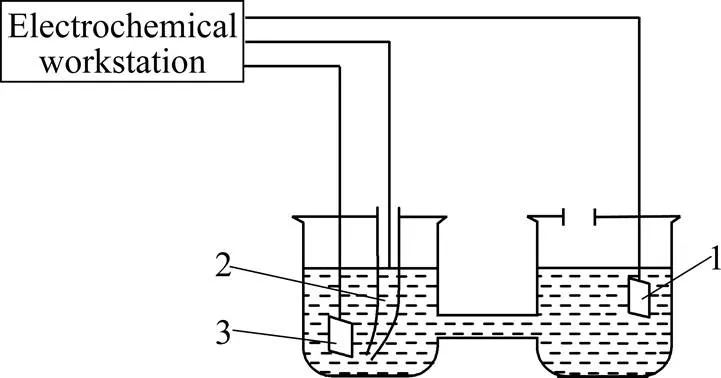

利用动电位扫描法及交流阻抗法获得极化曲线及电化学阻抗谱以分析基体及涂层试样的腐蚀特性,所采用的装置为瑞士万通MUL TI AUTOLAB M204型电化学工作站。电化学腐蚀试验采用如图1所示三电极系统,分别以无涂层的基体试样、涂覆Ta-10W涂层的试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极[22−23]。采用动电位扫描法测量极化曲线,扫描速率为2 mV/s,为测得强极化的塔菲尔区间,扫描区间设定为−0.6~+0.4 V。得到极化曲线后,在塔菲尔区间以塔菲尔直线外推法计算腐蚀电流密度[21−24]。腐蚀介质为蒸馏水配制的林格溶液与模拟海水溶液,其组分如表2所列[25]。

图1 电化学腐蚀三电极系统示意图

1—Auxiliary electrode Pt; 2—Lugin capillary/saturated calomel reference electrode; 3—Working electrode

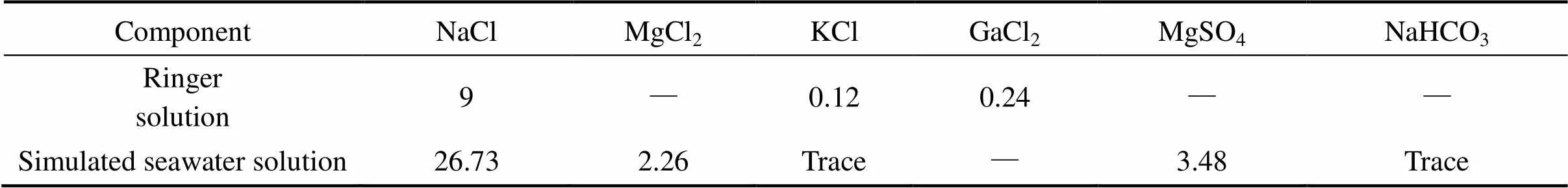

表2 腐蚀介质组成

采用Quanta 200扫描电子显微镜观测涂层表面及截面形貌。采用日本Rigaku 2550型X射线衍射仪进行物相分析,入射X射线为单色光Cu的Kα射线,扫描速度为8 (°)/min,扫描角度范围为5°~80°,使用MDI JADE6.0软件对所得XRD图谱进行分析。

2 Ta-10W涂层的表面形貌与相组成

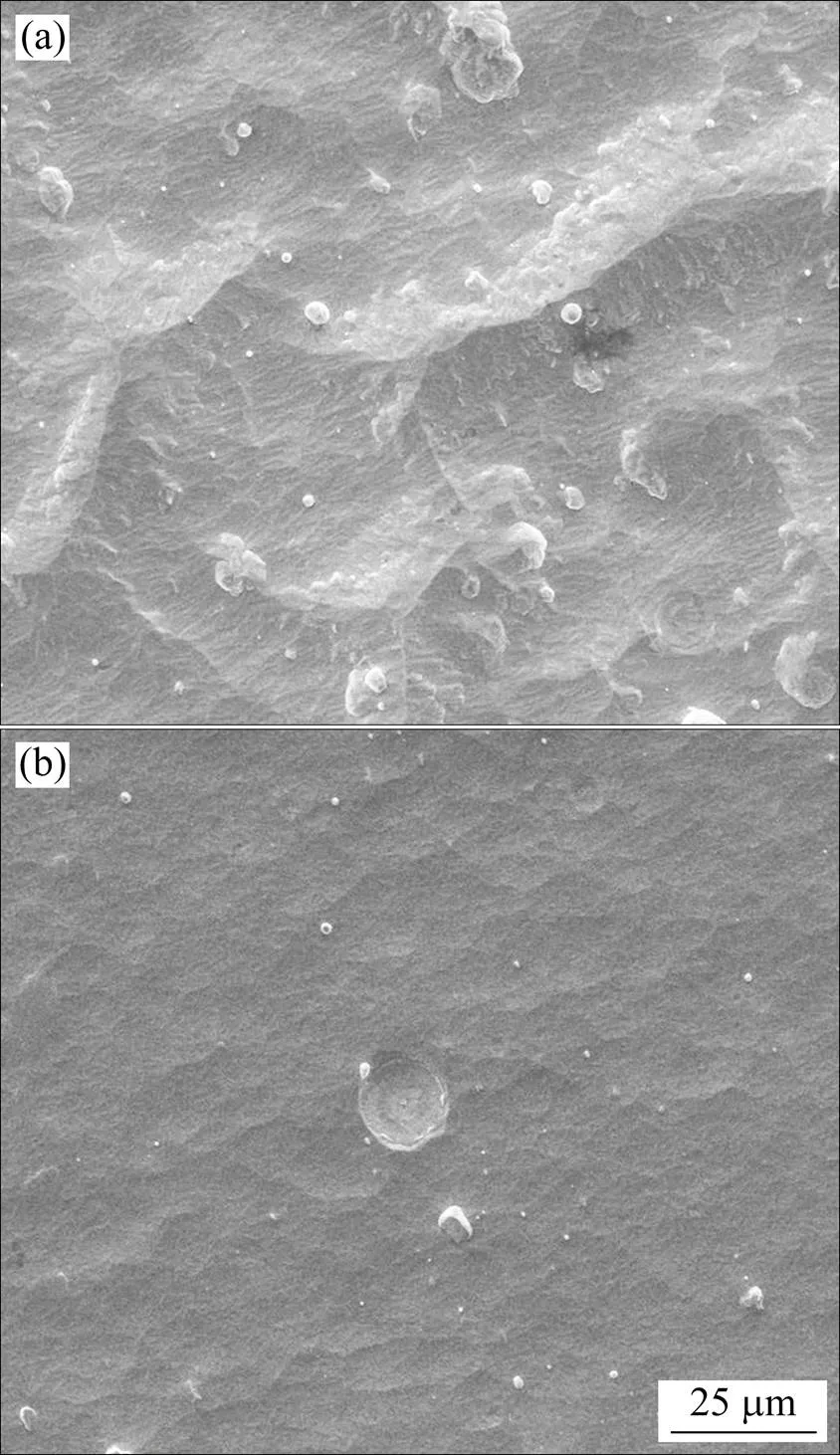

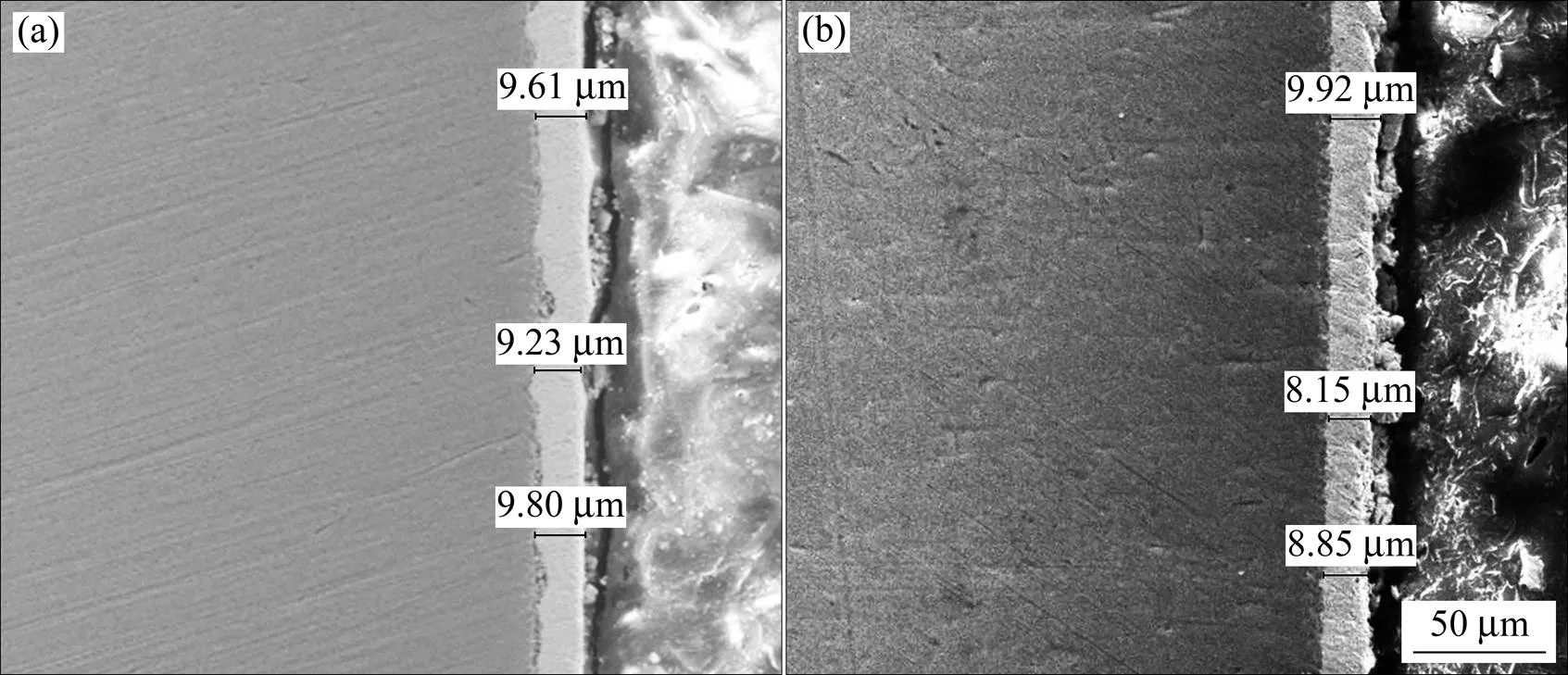

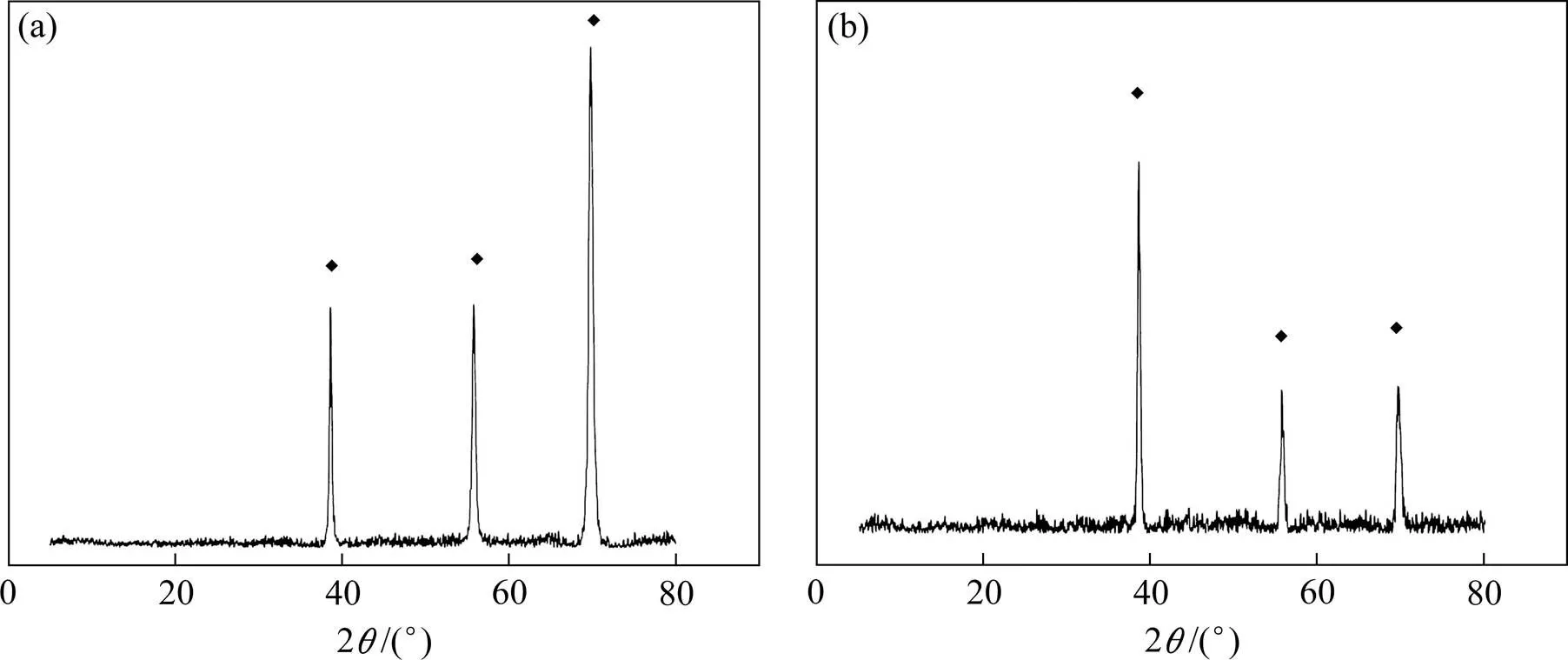

通过多弧离子镀技术在CP-Ti及TC4基体上制备了连续均匀的Ta-10W涂层,其在扫描电镜下的形貌如图2所示。沉积Ta-10W涂层的试样表面致密、连续、均匀,无明显裂纹、孔洞、起皮、剥落等缺陷。在Ta-10W涂层轻微起伏的表面观察到细小的颗粒及凹坑的出现,通过EDS元素分析可知此处Ta:W元素比约为9:1,基本与靶材Ta-10W的成分组成吻合,所以推测这些颗粒及凹坑是在离子溅射过程中由温度过高靶材熔化的熔滴附着或剥落所形成。在多弧离子镀的腔室中,溅射的离子会对样品的位置产生扰动,使样品偏离固定的位置,因此产生了多弧离子镀所特有的起伏形貌。Ta-10W涂层的截面形貌如图3所示,可以看到涂层整体厚度均匀,其在CP-Ti、TC4基体上的平均厚度分别为9.55 μm、8.97 μm,均在8~10 μm之间。通过XRD对不同基体的Ta-10W涂层试样进行定性的物相分析(如图4),在2为39°、56°、79°的位置分别观察到了取向为(110)、(200)、(211)晶面的衍射峰,但并无W峰出现,说明在CP-Ti及TC4基体上制备的Ta-10W涂层为理想的体心立方α-Ta相,W元素固溶于α-Ta的晶格中[26]。

图2 Ta-10W涂层表面SEM形貌

(a) CP-Ti/Ta-10W; (b) TC4/Ta-10W

图3 Ta-10W涂层截面SEM形貌

(a) CP-Ti/Ta-10W; (b) TC4/Ta-10W

图4 Ta-10W涂层相组成XRD谱

(a) CP-Ti/Ta-10W; (b) TC4/Ta-10W

3 Ta-10W涂层的电化学腐蚀性能

3.1 动电位极化

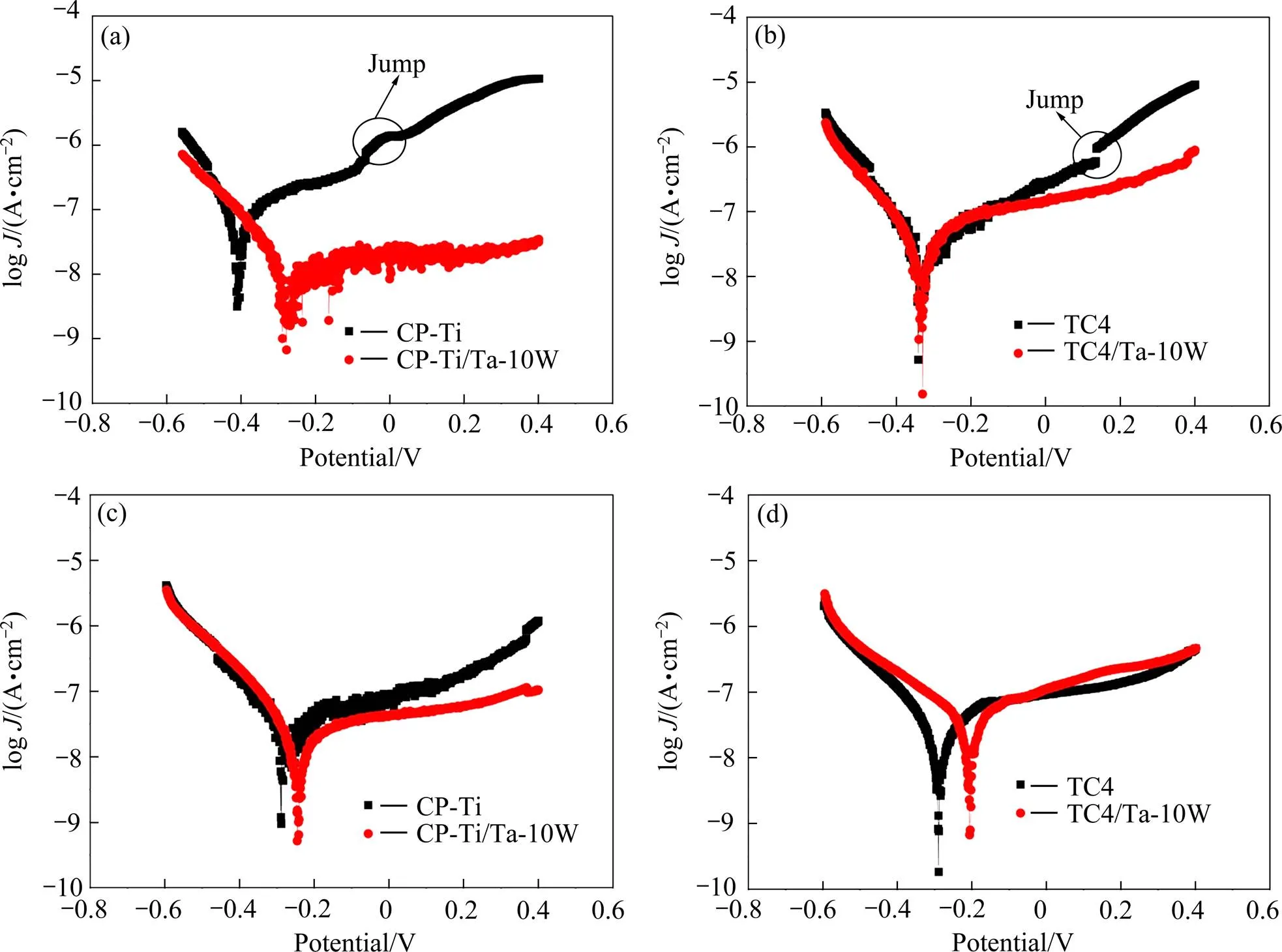

图5为以CP-Ti及TC4为基体,涂覆及未涂覆Ta-10W涂层试样在林格溶液及模拟海水溶液中的动电位极化曲线。在腐蚀电位附近的强极化区,由塔菲尔直线外推法计算所得各试样的腐蚀电位(corr)和腐蚀电流密度(corr)如表3所列。图5中所有试样的极化曲线均表现出相似的趋势,都分为左右两个阴极还原和阳极氧化的分支,并在腐蚀电位右侧的阳极溶解过后进入一个稳定的钝化区间。腐蚀电位反应了电极的腐蚀倾向,由表3可以看出涂覆Ta-10W涂层后,两种基体的腐蚀电位均有不同程度的正向偏移,表明基体的腐蚀倾向下降。随电位正移,电极表面先经过一定的阳极溶解,随后进入钝化区溶解−钝化维持动态平衡,此时腐蚀电流密度维持在一定值内且有小幅波动,并可以看到在此区域Ta-10W涂层的腐蚀电流密度均不同程度地低于基体。在林格溶液中,图5(a)所示的CP-Ti基试样,在涂层试样的阳极分支曲线区域出现了代表点蚀发生的一系列小幅度的波动,但相较于CP-Ti基体阳极分支曲线出现的代表过钝化倾向的跃迁现象,涂层表面仍相对较稳定。同样地,在图5(b)中,TC4基体试样的极化曲线中也观察到了阳极分支曲线的跃迁,表明其具有相同的过钝化倾向,即金属表面不再维持溶解−钝化平衡进而发生了大幅的溶解,这种现象表明Ta-10W涂层在林格溶液中的耐蚀性、稳定性均优于两种基体。在模拟海水溶液中,Ta-10W对TC4基体的改性不如对CP-Ti基体的明显,甚至在图5(d)中电位为0~0.4 V的范围中电流密度有所升高,表明在此阶段涂层对TC4起到的表面改性作用并不理想,但其产生原因有待进一步研究。关于金属在腐蚀液中的钝化现象,比较成熟的理论是成相膜理论与吸附理论。成相膜理论是指金属与腐蚀介质作用形成一层极薄(1~10 nm)、致密的固态产物独立相,一般可由XRD、SEM检测出[24]。本文所得电化学腐蚀试样基本组成相仍为α-Ta相,并未检测出与基体及涂层不同的新相。吸附理论是指金属最外侧原子即Ti、Ta原子在吸附了氧原子之后,其化学结合力饱和且由氧偶极子形成的双电层使其离化能力降低,从而使金属溶解速率降低,故本文中的金属Ti、TC4及涂层Ta-10W的钝化现象可以用吸附理论解释[24]。

图5 (a)CP-Ti基试样和(b)TC4基试样在林格溶液及(c)CP-Ti基试样和(d) TC4基试样在模拟海水溶液中的极化曲线

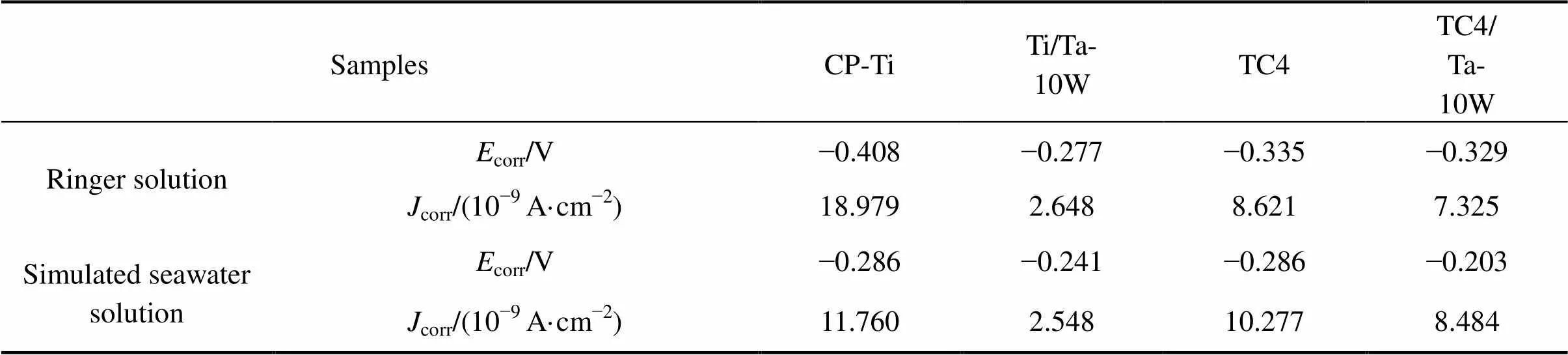

由表3中的腐蚀性能参数对试样的腐蚀行为进行定量分析,发现相较于两种基体,Ta-10W涂层的腐蚀电位在不同溶液环境中均有增大现象,如在林格溶液中,CP-Ti基体在涂覆Ta-10W涂层后腐蚀电位由−0.408 V上升为−0.277 V,TC4由基体的−0.335 V上升为−0.329 V,与在图5中观察到的信息一致,表明Ta-10W涂层减缓了CP-Ti与TC4基体的腐蚀倾向。相较于TC4基体,Ta-10W涂层对CP-Ti基体的改性更为明显。在林格溶液中,Ta-10W涂层的腐蚀电流密度从CP-Ti基体的18.979×10−9A/cm2下降到2.648× 10−9A/cm2,在模拟海水溶液中则由11.760×10−9A/cm2下降到2.548×10−9A/cm2,均使CP-Ti的腐蚀电流密度下降了一个数量级,与较耐蚀的TC4相当。同时,Ta-10W涂层使TC4的腐蚀电流密度大幅下降,在模拟海水溶液中由10.277×10−9A/cm2下降至8.484× 10−9A/cm2,减缓了其表面金属离子的溶解速率,这对于改善在与林格溶液相似的体液环境中TC4的生物相容性有重大意义。综上,Ta-10W涂层可整体优化CP-Ti和TC4基体在林格溶液及模拟海水溶液环境中的耐腐蚀性能,使得两种基体在不同环境下都能保持良好的表面稳定性,对于其在生物及海洋领域的应用有指导意义。

表3 由极化曲线导出的Ta-10W涂层及基体的电化学腐蚀参数

3.2 电化学阻抗谱

电化学阻抗谱是一种被广泛应用于探究涂层在水溶液环境中的电化学腐蚀行为的强有力手段,其测量原理是给电化学系统施加一个频率不同的小振幅交流正弦电势波,测量交流电势与电流信号的比值随正弦波频率的变化及阻抗相位角随的变化[11−15, 27−28]。为进一步表征涂层的腐蚀性能与机理,对CP-Ti基体、TC4基体及涂覆Ta-10W涂层的试样在林格溶液及模拟海水中进行电化学阻抗谱试验,得到的奈奎斯特图及波特图(如图6和图7所示)。

图6中的奈奎斯特图在低、中、高频率区域内均显示出典型的电容特性,表现为图上不完整的一段电容弧,表明体系的腐蚀过程是由试样表面与电解液之间界面发生的电荷转移所主导。电容弧的半径与金属离子从金属表面溶解并经双电层传质进入电解液的传递阻力有关,即电容弧的半径反映了电荷转移电阻的大小。图6(a)、(c)中,涂覆了Ta-10W涂层的试样的其电容弧半径均大于未涂覆涂层的基体,表明涂层的电荷转移电阻更大,在电解液中能减少金属表面溶解,即更耐腐蚀。在与之相对应的波特图6(b)、(d)中,可以看到不论基体还是涂覆Ta-10W涂层的试样,其相位角的最大值均达到了近80°,且在log-log图中log随log线性变化,其斜率近似为−1,这些现象均表明了试样与溶液界面的电容特性,与奈奎斯特图相互对应。在高频段,所有试样的log相对于log均变为近似水平的直线,且相位角在0°左右,表明工作电极和参考电极之间的溶液电阻在此频率范围内起主要作用。在CP-Ti基试样中,基体的相位角最大值只维持在1~102Hz的中频段,而Ta-10W涂层试样的相位角最大值频率范围跨越了低、中频两个频段,推测其可能是两个重叠的时间常数构成。并且Ta-10W涂层试样的log始终位于CP-Ti基体的上方,即涂层的阻抗模量始终大于基体,均表明涂层与CP-Ti相比有更高的介电性能。在TC4基试样的波特图中,TC4基体与涂覆Ta-10W涂层的试样表现出相似的规律,但涂层试样在低、高频段出现了两个相位角的峰,即两个时间常数。

图6 林格溶液中CP-Ti基试样的(a)奈奎斯特图和(b)波特图及TC4基试样的(c)奈奎斯特图和(d)波特图

图7 模拟海水溶液中CP-Ti基试样的(a)奈奎斯特图和(b)波特图及TC4基试样的(c)奈奎斯特图和(d)波特图

模拟海水溶液中试样的奈奎斯特图与波特图的变化趋势与林格溶液中的大致相同。可以看到在模拟海水中基体的耐蚀性也相当高,其奈奎斯特图的电容弧半径均与涂层试样相当,波特图中的相位角最大值频率范围也比Ta-10W涂层试样窄一个数量级。但涂层试样的阻抗模量仍始终处于基体上方,表明Ta-10W涂层对于CP-Ti和TC4在模拟海水坏境中的腐蚀性能仍有一定提高。

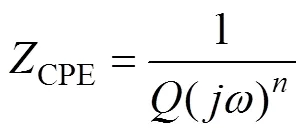

为进一步定量分析基体与涂层的电化学腐蚀性能,利用ZSimpWin软件的等效电路(EEC)对阻抗谱进行数据拟合。对于只有一个时间常数的基体,采用简单的等效电路s(dlct),对于有两个时间常数的Ta- 10W涂层试样,采用典型的双时间常数等效电路Rs(b(b(dlct))),所有等效电路示意图如图8所示。这两种等效电路在此前的研究中曾被提出用于拟合钛合金、钽及钽化合物涂层的含有Cl−溶液的电化学阻抗谱[11, 13−15]。拟合的数据采用实线绘于图6和图7,图中散点为实验所得数据,可以看到两组数据有很好的一致性。此两个等效电路中,s代表工作电极与参比电极间的溶液电阻,dl代表双电层的常相角元件,ct代表了试样表面与电解溶液之间的界面发生的电化学过程的电荷转移电阻,b和b代表了阻挡层即涂层的常相角元件及电阻。在金属表面发生腐蚀时往往只有腐蚀介质与金属表面原子的传质过程,但当涂覆涂层后,腐蚀介质会经由涂层表面微孔渗入涂层与基体界面,此时就形成了涂层作为电阻,涂层与基体界面形成电容的参数b和b。由于电极表面的粗糙度、孔隙率和非均质分布引起的不均一性使得电极不可能为标准的90°相位角、阻抗模量曲线斜率为−1的纯电容,故为了更好地拟合实验数据,等效电路中的电容元件采用常相角元件(CPE)而不是理想模型电容C。常相角元件(CPE)的阻抗由公式(1)[13−15, 28]给出:

式中:Q为常数;j为虚数(j2=−1);ω为角频率;n为CPE指数,其值介于0~1之间,当n=1时,常相角元件为理想电容,当n=0时,常相角元件为一纯电阻。拟合曲线的卡方值(χ2)介于10−3~10−4之间,表明在拟合过程中使用常相角元件能够实现拟合数据与实验数据的良好一致性。拟合后的数据列于表4。

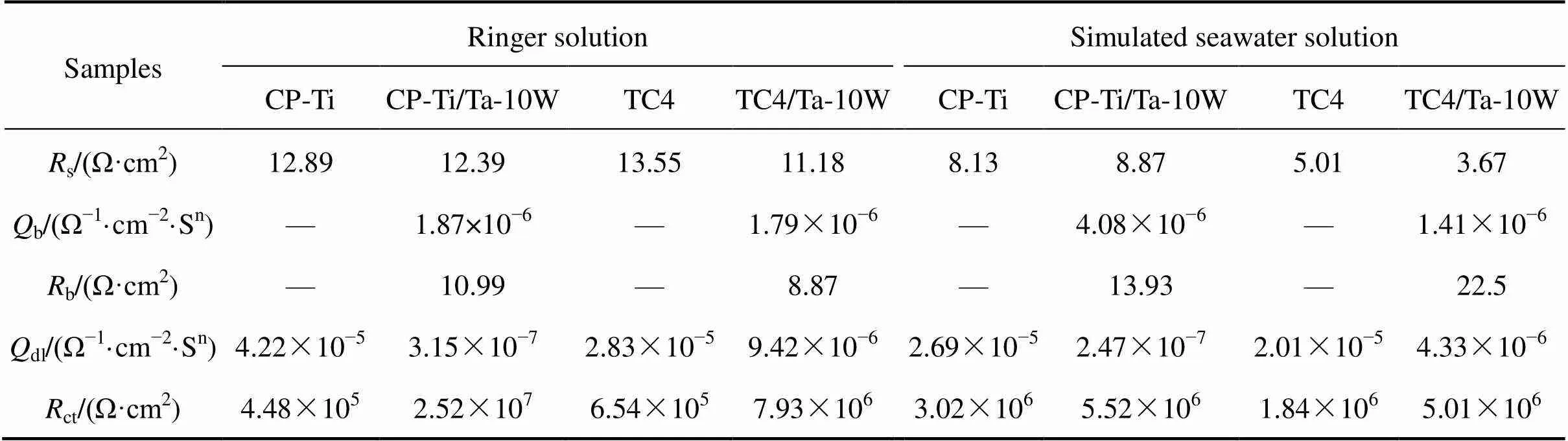

从表4中可以看出,在双时间常数的拟合数据中,电荷转移电阻值远大于阻挡层的阻值,印证了Ta-10W涂层样品的电化学腐蚀过程是由电极表面与电解液间的界面电荷转移所主导的这一推测。在林格溶液中基体试样的电荷转移电阻与涂层试样相差很大,Ta-10W涂层使CP-Ti的ct由4.48×105上升至2.52×107Ω·cm2,增大了两个数量级;使TC4的ct由6.54×105上升至7.93×106Ω·cm2,增大了一个数量级,对两种基体的耐蚀性改善效果均非常显著,这与线性极化的结果相互对应。而在模拟海水溶液中,基体与Ta-10W涂层试样的电荷转移电阻相近,也与线性极化结果印证,但Ta-10W涂层仍对两种基体的ct有近两倍的提高。dl是一个对溶液性质不敏感参数,故不论在林格溶液还是模拟海水溶液中,Ta-10W涂层的dl值均与两种基体相差非常大。Ta-10W涂层的dl值与CP-Ti的相比降低了两个数量级,与TC4的相比降低了一个数量级,说明其介电性远优于两种基体。综上,Ta-10W涂层因具有高的介电性能,通过降低腐蚀速率、减少极化反应、减缓基体的电荷转移来提高CP-Ti和TC4的耐腐蚀性能,且改善效果较为明显。

4 结论

1) 采用多弧离子镀技术在CP-Ti及TC4基体上成功制备了Ta-10W涂层,Ta-10W涂层表面连续、均匀、致密无明显缺陷,在CP-Ti及TC4基体上的平均厚度分别为9.55 μm和8.97 μm,与基体界面清晰、结合牢固,无明显缝隙,涂层组成相为理想的α-Ta相。

2) Ta-10W涂层在林格溶液及模拟海水溶液中均比CP-Ti和TC4基体腐蚀电位更正,腐蚀电流密度降低。其中对CP-Ti的改善效果更好,其腐蚀电流密度在不同溶液环境中均降低了一个数量级。对TC4基体的耐蚀性能也有较好改善,使得两种基体在人体及海洋坏境中均有优良的耐蚀性和表面稳定性。

3) Ta-10W涂层通过增大电荷转移电阻和双电层的介电性能可有效提高基体在不同溶液环境中的耐蚀性。在林格溶液及模拟海水溶液中Ta-10W涂层的电容性均较CP-Ti及TC4基体分别下降两个和一个数量级,高介电性能可有效保护基体不被溶解。在林格溶液中Ta-10W涂层的电荷转移电阻也较基体大一至两个数量级,表明涂层可以有效减缓基体金属离子的释放从而提高其耐腐蚀性能。

表4 由阻抗谱拟合曲线导出的Ta-10W涂层及基体的电化学腐蚀参数

[1] 克里斯托弗·莱茵斯, 曼弗雷德·皮特尔斯. 钛与钛合金[M]. 化学工业出版社, 德国, 2005: 1−30. LEYENS C, PETERS M. Titanium and Titanium Alloys[M], Chemical Industry Press, GER, 2005: 1−30.

[2] AHN Y K, KIM H G, PARK H K, et al. Mechanical and microstructural characteristics of commercial purity titanium implants fabricated by electron-beam additive manufacturing[J]. Materials Letters, 2017, 187: 64−67.

[3] MOHAMMED M T. Development of a new metastable beta titanium alloy for biomedical applications[J]. Karbala International Journal of Modern Science, 2017, 3: 224− 230.

[4] FU Tianlin, ZHAN Zhaolin, ZHANG Ling, et al. Effect of surface mechanical attrition treatment on corrosion resistance of commercial pure titanium[J]. Surface & Coatings Technology, 2015, 280: 129−135.

[5] BRIANT C L, WANG Z F, CHOLLOCOOP N. Hydrogen embrittlement of commercial purity titanium[J]. Corrosion Science, 2002, 44(8): 1875−1888.

[6] 常海, 郭雪刚, 文磊, 等. SiC纳米颗粒对TC4钛合金微弧氧化涂层组织结构及耐蚀性能的影响[J]. 材料工程, 2019, 47(3): 109−115. CHANG Hai, GUO Xuegang, WEN Lei, et al. Influence of SiC nanoparticles on microstructure and corrosion behavior of microarc oxidation coatings formed on TC4 alloy[J]. Journal of Mterials Engineering, 2019, 47(3): 109−115.

[7] 张琪, 罗丽蓉, 刘涛, 等. 船舶海水管系TC4钛合金的表面涂层与耐蚀性能[J]. 金属热处理, 2019, 44(1): 185−189. ZHANG Qi, LUO Lirong, LIU Tao, et al. Surface coating and corrosion resistance of TC4 titanium alloy in marine tube system for ship[J]. Heat Treatment of Metals, 2019, 44(1): 185−189.

[8] BONUA V, JEEVITHAA M, PRAVEEN K V, et al. Ultra-thin multilayered erosion resistant Ti/TiN coatings with stress absorbing layers[J]. Applied Surface Science, 2019, 478: 872− 881.

[9] 胡忠武, 李中奎, 张廷杰, 等. 钽及钽合金的新发展和应用[J]. 稀有金属与硬质合金, 2003, 31(3): 34−36. HU Zhongwu, LI Zhongkui, ZHANG Tingjie, et al. New developments and applications of tantalum and tantalum alloys[J]. Rare Metals and Cemented Carbides, 2003, 31(3): 34−36.

[10] MYERS S, LIN J, SOUZA R M, et al. The β to α phase transition of tantalum coatings deposited by modulated pulsed power magnetron sputtering[J]. Surface & Coatings Technology, 2013, 214(214): 38−45.

[11] HEE A C, JAMALI S S, BENDAVID A, et al. Corrosion behaviour and adhesion properties of sputtered tantalum coating on Ti6Al4V substrate[J]. Surface & Coatings Technology, 2016, 307: 666−675.

[12] HEE A C, MARTIN P J, BENDAVID A, et al. Tribo-corrosion performance of filtered-arc-deposited tantalum coatings on Ti-13Nb-13Zr alloy for bio-implants applications[J]. Wear, 2018, 400−401: 31−42.

[13] HU Wei, XU Jiang, LU Xiaolin, et al. Corrosion and wear behaviours of a reactive-sputter-deposited Ta2O5nanoceramic coating[J]. Applied Surface Science, 2016, 368: 177−190.

[14] XU Jiang, HU Wei, XIE Zonghan, et al. Reactive- sputter-deposited β-Ta2O5and TaON nanoceramic coatings on Ti-6Al-4V alloy against wear and corrosion damage[J]. Surface & Coatings Technology, 2016, 296: 171–184.

[15] XU Jiang, BAO Xike, FU Tao, et al. In vitro biocompatibility of a nanocrystalline β-Ta2O5coating for orthopaedic implants[J]. Ceramics International, 2018, 44: 4660–4675.

[16] RAHMATI B, SARHAN A A D, BASIRUN W J, et al. Ceramic tantalum oxide thin film coating to enhance the corrosion and wear characteristics of Ti-6Al-4V alloy[J]. Journal of Alloys & Compounds, 2016, 676: 369−376.

[17] MA G, LIN G, GONG S, et al. Mechanical and corrosive characteristics of Ta/TaN multilayer coatings[J]. Vacuum, 2013, 89(3): 244−248.

[18] 姜雪峰, 刘清才, 王海波. 多弧离子镀技术及其应用[J]. 重庆大学学报(自然科学版), 2006, 29(10): 55−57. JIANG Xuefeng, LIU Qingcai, WANG Haibo. Technology and application of multi-arc ion plating[J]. Journal of Chongqing University (Natural Science Edition), 2006, 29(10): 55−57.

[19] PEREZPRADO M T, HINES J A, VECCHIO K S. Microstructural evolution in adiabatic shear bands in Ta and Ta-W alloys[J]. Acta Materialia, 2001, 49: 2905−2917.

[20] 翟云霄, 古一, 黄璜, 等. Ta-10W/Ti的高温界面反应研究[J]. 材料导报, 2016, 30(24): 103−107. ZHAI Yunxiao, GU Yi, HUANG Huang, et al. Study on interface reactions of Ta-10W coatings and titanium[J]. Materials Review, 2016, 30(24): 103−107.

[21] LIU Y C, ZHANG P Z, WEI D B, et al. Corrosion behavior of tantalum alloying on γ-TiAl by double-glow plasma surface metallurgy technique[J]. Surface & Interface Analysis, 2017, 49(7): 674−681.

[22] MATO S, ALCALA G, WOODCOCK T G, et al. Corrosion behaviour of a Ti-base nanostructure-dendrite composite[J]. Electrochimica Acta, 2005, 50(12): 2461−2467.

[23] 尹大宇, 朱锦宇, 段永宏, 等. 生物医用镍钛合金表面钽涂层腐蚀行为研究[J]. 华南国防医学杂志, 2011, 25(1): 52−56. YIN Dayu, ZHU Jinyu, DUAN Yonghong, et al. Corrosion behavior of tantalum coating on biomedical NiTi alloy[J]. Military Medical Journal of South China, 2011, 25(1): 52−56.

[24] 曹楚南. 腐蚀电化学原理[M], 北京: 化学工业出版社, 2008, 99−256. CAO Chunan. Principles of Electrochemistry of Corrosion[M]. Beijing: Chemical Industry Press, 2008: 99−256.

[25] 段薇薇, 淡振华, 常辉, 等. 应变速率对TC4-0.55%Fe合金在模拟海水中应力腐蚀行为的影响[J]. 腐蚀与防护, 2018, 39(9): 689−693, 697. DUAN Weiwei, DAN Zhenhua, CHANG Hui, et al. Effect of strain rate on stress corrosion cracking of TC4-0.55%Fe alloy in simulated seawater solution[J]. Corrosion & Protection, 2018, 39(9): 689−693, 697.

[26] YU X, TAN L, YANNG H, et al. Surface characterization and preparation of Ta coating on Ti-6Al-4V alloy[J]. Journal of Alloys & Compounds, 2015, 644: 698−703.

[27] AMIRUDIN A, THIENY D. Application of electrochemical impedance spectroscopy to study the degradation of polymer- coated metals[J]. Progress in Organic Coatings, 1995, 26: 1–28.

[28] 吕耀辉, 刘玉欣, 何东昱, 等. 电化学阻抗技术在金属腐蚀及涂层防护中的研究进展[J]. 电镀与精饰, 2018, 40(6): 22−28. LÜ Yaohui, LIU Yuxin, HE Dongyu, et al. Development on electrochemical impedance spectroscopy technology in metal corrosion and coating anticorrosion[J]. Plating and Finishing, 2018, 40(6): 22−28.

Corrosion performance of Ta-10W coating on titanium and its alloy by multi-arc ion plating

SUN Pei, GU Yi, LI Yaqi, LIU Baoshan

(School of Material Science and Engineering, Central South University, Changsha, 410083 China)

To improve the corrosion performance of titanium and titanium alloy in human body and Marine environment,the Ta-10W coating was prepared on the commercial pure titanium (CP-Ti) and TC4 matrix by multi-arc ion plating. The corrosion resistance of the coating in simulated human body and Marine environment was studied by means of scanning electron microscopy (SEM), X-ray diffraction (XRD), electrodynamic polarization and electrochemical impedance spectroscopy (EIS) test. The results show that the Ta-10W coating is continuous, dense with uniform thickness. The mainly phase is body-centered cubic α-Ta. Ta-10W coated samples corrosion potential is higher and corrosion current density is lower in ringer solution and simulated seawater solution. The Ta-10W coating on CP-Ti reduces the corrosion current density to 2.648×10−9A/cm2in ringer solution and 2.548×10−9A/cm2in simulated seawater solution, which is an order of magnitude lower than that of CP-Ti matrix, and also has excellent improvements on TC4 matrix. In addition, Ta-10W increases the charge transfer resistance of CP-Ti and TC4 by 1 or 2 orders of magnitude in the two solutions. The dielectric property of the double layer is also improved by coating Ta-10W, thus the corrosion resistance of CP-Ti and TC4 in different solution environments is effectively improved. Therefore, Ta-10W coating has a good protective effect on the corrosion resistance of CP-Ti and TC4 in human body and marine environment, and is instructive for the application of titanium and titanium alloy in these environments.

surface engineering; tantalum alloy coating; titanium alloy; multi-arc ion plating; electrochemical corrosion

TG178

A

1673-0224(2019)05-413-09

湖南省自然科学基金(2018JJ2507);轻质高强结构材料国防科技重点实验室基金(6142912180201);汽车动力与传动系统湖南省重点实验室开放课题(VPTS201909)

2019−03−25;

2019−04−22

古一,副教授,博士。电话:15773159882;E-mail: guyi@csu.edu.cn

(编辑 高海燕)