粉末冶金Fe-5(Cu-10Sn)-石墨-P-MoS2含油材料的摩擦性能

2019-11-08邱天旭张继峰孙露万霖申小平

邱天旭,张继峰,孙露,万霖,申小平

粉末冶金Fe-5(Cu-10Sn)-石墨-P-MoS2含油材料的摩擦性能

邱天旭1,张继峰1,孙露1,万霖1,申小平2

(1. 南京理工大学 材料科学与工程学院,南京 210094;2. 南京理工大学 工程训练中心,南京 210094)

采用粉末冶金法制备Fe-5(Cu-10Sn)-石墨-P-MoS2含油材料,研究石墨、P与MoS2的添加量对材料摩擦性能的影响。摩擦实验在150 ℃(±10 ℃)条件下进行,线速度分别为0.25,0.50和0.75 m/s,逐级加载,每间隔10 min增加10 MPa,从10 MPa加载至50 MPa。结果表明:材料的摩擦因数随石墨添加量增加而减小,当石墨添加量达到1.5%后,摩擦因数基本稳定在一个较低值上;P添加量以0.3%为宜,较低和较高均导致摩擦因数不稳定;摩擦因数随MoS2添加量增加而减小,当MoS2添加量为1.5%时,材料具有稳定且较小的摩擦因数,随载荷和线速度增加,摩擦因数持续减小。

摩擦;自润滑;含油;石墨;P;MoS2

粉末冶金自润滑材料,在使用过程中随着挤压和温度升高,孔隙中的润滑油渗出到材料表面从而起到润滑减摩作用,在含油轴承等减摩领域广泛应用[1−3]。近年来,随着粉末冶金零部件应用领域的拓展和深入,对零件的性能提出了更高的要求[4]。铜基自润滑材料因摩擦因数低而得到广泛研究[5−6],但其力学性能不及铁基自润滑材料。以常用的铁基粉末冶金气门导管为例,随着发动机技术水平的提高,气门导管的工作温度和接触压力都随之提高,这就要求气门导管有更好的力学性能和更高温度下的减摩性能[7]。C是铁基粉末冶金材料中最重要的元素之一,C与Fe生成Fe3C,Fe3C进一步与铁素体形成珠光体,使材料具有较高的强度;如果控制C以游离石墨的形式存在,则石墨作为固体润滑剂能降低材料的摩擦因数,达到减摩目的[8]。P元素溶入铁基体中起固溶强化作用,生成的铁磷硬质相具有较高的耐磨性和稳定性及较低的摩擦因数[9]。MoS2是常用的固体润滑剂,在铁基零件的烧结过程中发生分解,分解后的Mo和S具有较大的活性,可与基体中的其它组元发生反应,生成FeS等具有良好润滑性的硫化物及铁钼合金渗碳体,增加材料的耐磨性,并促进致密化过程,提高材料的综合性能[10−12]。陈洁等[10]研究了MoS2对铁基粉末冶金摩擦材料烧结过程的影响,结果表明起润滑作用的是烧结过程中生成的FeS。梁昌霞等[13]发现在铁基自润滑轴承中加入适量的CeO2可活化烧结、改善组织,提高材料的径向压溃强度和表观硬度,减小摩擦因数和磨损量。蔡胜等[14]研究了MoS2/C复合薄膜的摩擦行为,发现薄膜的摩擦因数和磨损率随载荷增加呈规律性降低。但到目前为止,关于多种润滑剂的协同作用,尤其是关于有液体润滑剂存在,在一定使用温度下材料的摩擦行为报道较少。本文作者采用粉末冶金法制备Fe-5(Cu-10Sn)-石墨-P-MoS2含油材料,研究石墨、P与MoS2的添加量对材料在150 ℃(±10 ℃)下的摩擦性能的影响及作用机理,对使用温度高于室温的粉末冶金铁基含油减摩材料的研究和应用具有指导意义。

1 实验

1.1 材料制备

所用原料为还原铁粉(粒度≤150 μm,纯度99%)、Cu-10Sn青铜粉(粒度≤50 μm,纯度99%)、磷铁粉(成分Fe-18P,粒度≤75 μm,纯度99%)、MoS2(粒度≤38 μm,纯度98%)、石墨粉(粒度≤38 μm,纯度98%)、润滑剂(硬脂酸锌)。表1所列为铁基含油材料的成分。

按照表1配料,用双锥形混料机混合40 min。将混合粉末压制成外径为18.34 mm、内径12.10 mm、高约15 mm的圆筒形压坯,于1 070 ℃ N2+H2气氛下烧结30 min,随炉冷却。烧结试样进行真空浸油处理,得到Fe-5(Cu-10Sn)-石墨-P-MoS2含油材料。

烧结温度越高,保温时间越长以及铁粉与石墨粉越细,则奥氏体中碳均匀化的速度越快,均匀化程度也越高。为了使碳元素部分以游离石墨形态存在并作为固体润滑剂,烧结温度应低于常规铁基结构件的烧结温度1 120 ℃(烧结过程中部分石墨溶于奥氏体中,剩余部分以游离态存在)。烧结实验结果表明,1 070 ℃下烧结30 min得到珠光体体积分数约为75%的材料组织,因此确定本研究的烧结温度为1 070 ℃。

表1 铁基含油材料的成分

1.2 性能测试

根据阿基米德原理采用排水法测量压坯和烧结材料的密度;采用UTM6004-G电子万能试验机测定材料的径向压溃强度;用HR-150DT电子洛氏硬度计测定材料的硬度(HRB);采用4XC-VS金相显微镜观察材料的微观组织。采用MMUD-5B型超高温材料耐磨性能试验机对材料进行摩擦试验。摩擦实验在150 ℃(±10 ℃)条件下进行,线速度分别为0.25,0.50和0.75 m/s,摩擦材料为2 mm×2 mm×15 mm的试样棒,对偶材料为直径45 mm、厚度为10 mm的40Cr钢圆盘。实验开始前先以5 MPa的载荷磨合30 min,磨合过程结束后,将载荷设为10 MPa开始实验,逐级加载,每10 min增加10 MPa载荷,直至载荷达到50 MPa,获得实验过程中的摩擦因数曲线和平均摩擦因数。实验过程中不外加润滑油,依靠材料本身所含固体润滑剂和孔隙中存储的润滑油润滑。采用Bruker- AXS D8 Advance X射线衍射仪对压坯、烧结材料和摩擦表面进行物相分析;用Quant 250FEG扫描电镜观察材料的摩擦形貌,并用EDS对材料摩擦表面进行成分分析。

2 结果与分析

2.1 力学性能与显微组织

表2所列为不同成分铁基含油材料的性能,可见各组材料的密度及含油率差别不大。图1所示分别为石墨,P和MoS2添加量对材料性能的影响。图1(a)所示为1#、2#和3#材料(P添加量为0.3%,MoS2添加量为1%,石墨添加量分别为1.2%、1.5%和1.8%)的硬度和径向压溃强度,可见随石墨添加量增加,材料硬度略有增加,径向压溃强度稍有降低。在烧结过程中石墨与基体元素反应生成碳化物,碳化物是一种硬脆相,导致材料硬度增加、塑性下降[15],所以材料硬度随石墨添加量增加而增大,经向压溃强度随石墨添加量增加而降低。本研究通过烧结工艺的控制,使碳化物的含量基本稳定,所以随石墨添加量增加,材料的力学性能变化不大。图1(b)所示为4#,2#和5#材料(石墨添加量为1.5%,MoS2添加量为1%,P添加量分别为0.1%,0.3%和0.5%)的性能,可见随P添加量增加,材料的硬度和径向压溃强度显著提高,这是因为P元素产生固溶强化而改善材料的力学性能[16]。图1(c)为6#,2#和7#材料(石墨添加量分别为1.5%,P添加量为0.3%,MoS2添加量为0.5%,1%和1.5%)的性能,可见随MoS2添加量增加,材料的硬度和径向压溃强度变化不大。文献[10−12]指出,在烧结过程中MoS2与基体中的铁反应生成FeS等具有良好润滑性的硫化物及铁钼合金渗碳体,硫化物能改善材料的摩擦性能,铁钼合金渗碳体能提高材料的力学性能。

通过金相显微镜观察,不同成分的材料显微组织差别不大。图2所示为2#(石墨、P和MoS2含量分别为1.5%,0.3%和1%)的金相组织。从图中看出,材料微观组织为珠光体(体积分数约为75%)+铁素体+少量游离铜+少量游离石墨+少量孔隙(直径小于15 μm,近似球形)。由铁碳相图可知,当碳元素添加量为0.77%~ 2.11%时,γ相冷却过程中在晶界处先析出渗碳体。本实验中虽然碳元素添加量远高于0.77%,但通过烧结工艺的控制,材料中没有出现网状渗碳体,碳元素一部分以化合态存在形成珠光体,剩余部分以游离石墨的形式存在。珠光体和铁素体保证材料良好的综合力学性能,少量的游离铜可改善材料的摩擦学性能,游离石墨作为固体润滑剂与孔隙中存储的液体润滑油共同起润滑减摩作用。

图2 铁基材料的金相组织

2.2 摩擦学性能

表3所列为铁基含油材料在不同线速度下摩擦实验过程中的平均摩擦因数,图3所示为不同线速度下的摩擦因数随石墨、P和 MoS2添加量的变化。结合表3和图3看出,所有材料的摩擦因数均随线速度增加而减小。文献[3]认为该特性依赖于所使用的润滑油的黏性–温度曲线,随线速度增大,摩擦表面的温度升高,润滑油的黏性发生变化,进而影响摩擦因数。由于摩擦实验是在相同温度下进行,而线速度增加对温度的影响不大,因此认为随线速度增大,摩擦因数减小的原因可能是摩擦材料与对磨件之间的局部点接触时间缩短,润滑油涂抹更均匀,油膜稳定性增加。

表3 铁基含油材料的平均摩擦因数

图3 不同摩擦速度下的摩擦因数随石墨、P和 MoS2添加量的变化

图3(a)所示为1#、2#和3#材料在不同摩擦速度下的摩擦因数,由图可知,随石墨添加量增加,材料的摩擦因数减小,当添加量增加到1.5%后,摩擦因数趋于稳定。这是因为烧结后材料中的一部分碳元素以化合态方式存在并形成珠光体,剩余的部分以游离石墨的形式存在,通过烧结工艺的控制使碳化物的含量基本不变,所以游离石墨的含量随石墨添加量增加而增加。石墨晶体同层的碳原子结合很强(以共价键结合),层与层之间的碳原子结合很弱(以范德华力结合),因此层与层之间易于滑动。所以游离石墨作为固体润滑剂可减小摩擦因数,但石墨本身的结构决定了当石墨含量达到一定值后,摩擦因数不再随石墨含量增加而减小,而是基本稳定在一个值。

图3(b)所示为4#、2#和5#材料在不同摩擦速度下的摩擦因数,可见随P含量增加,材料的摩擦因数增大。这是因为在烧结过程中,P与Fe发生反应生成硬质相,可提高材料的力学性能和耐磨性,但硬质相在摩擦过程中易发生脆性损伤,剥落的细小碎屑破坏润滑膜的稳定,导致摩擦因数增大。为保证材料良好的综合性能,P的添加量为0.3%。

图3(c)所示为6#、2#和7#材料在不同摩擦速度下的摩擦因数,可见当MoS2添加量小于1.0%时,随MoS2添加量增加,摩擦因数略有降低,当MoS2添加量大于1.0%时,摩擦因数明显减小。这是因为在烧结过程中MoS2与基体发生反应生成硫化物,硫化物具有良好的润滑作用,当MoS2添加量大于1.0%时,硫化物含量增加,其润滑作用更明显。但MoS2会导致烧结过程中材料发生膨胀,因此MoS2的添加量以1.5%为宜。

图4所示为1#~7#在不同摩擦速度下的摩擦因数曲线。1#,2#和3#的石墨添加量分别为1.2%,1.5%和1.8%,可见随载荷逐级增加,这3组材料的摩擦因数基本稳定,这表明石墨作为固体润滑剂在不同载荷下的减摩效果稳定。4#和5#分别为P添加量较低和较高的2组材料,随载荷逐级增加,摩擦因数产生较大的波动。可能是因为P含量较低时,材料硬度偏低,随载荷增加,接触面局部黏着较多,导致摩擦因数出现波动;P含量较高时,材料中硬质相较多,随载荷增加,硬质相发生脆性损伤,剥落的细小碎屑破坏润滑膜的稳定,导致摩擦因数波动。6#和7#分别为MoS2添加量较低和较高的2组材料,随载荷逐级增加,6#的摩擦因数出现波动,7#的摩擦因数持续减小,并且线速度越大,摩擦因数减小越明显。WANG等[17]提出了一种新的油润滑条件下的摩擦定律,认为在一定压力范围内平均摩擦应力随平均压力增大而减小,是由于封闭池产生压力导致对磨材料之间的实际接触面积比减小所致。只有MoS2添加量较高的7#材料的摩擦因数随载荷增加而减小,因此认为这展示了硫化物与润滑油协同作用的减摩特点,随载荷和线速度增加,减摩效果更加优异。在0.75 m/s线速度下,最佳配方的Fe-5(Cu-10Sn)-1.5石墨-0.3P-1.5MoS2含油材料(7#材料)的平均摩擦因数为0.049 8,且摩擦实验过程中未出现油膜破坏和磨损现象。

图4 1#~7#材料在不同摩擦速度下的摩擦因数曲线

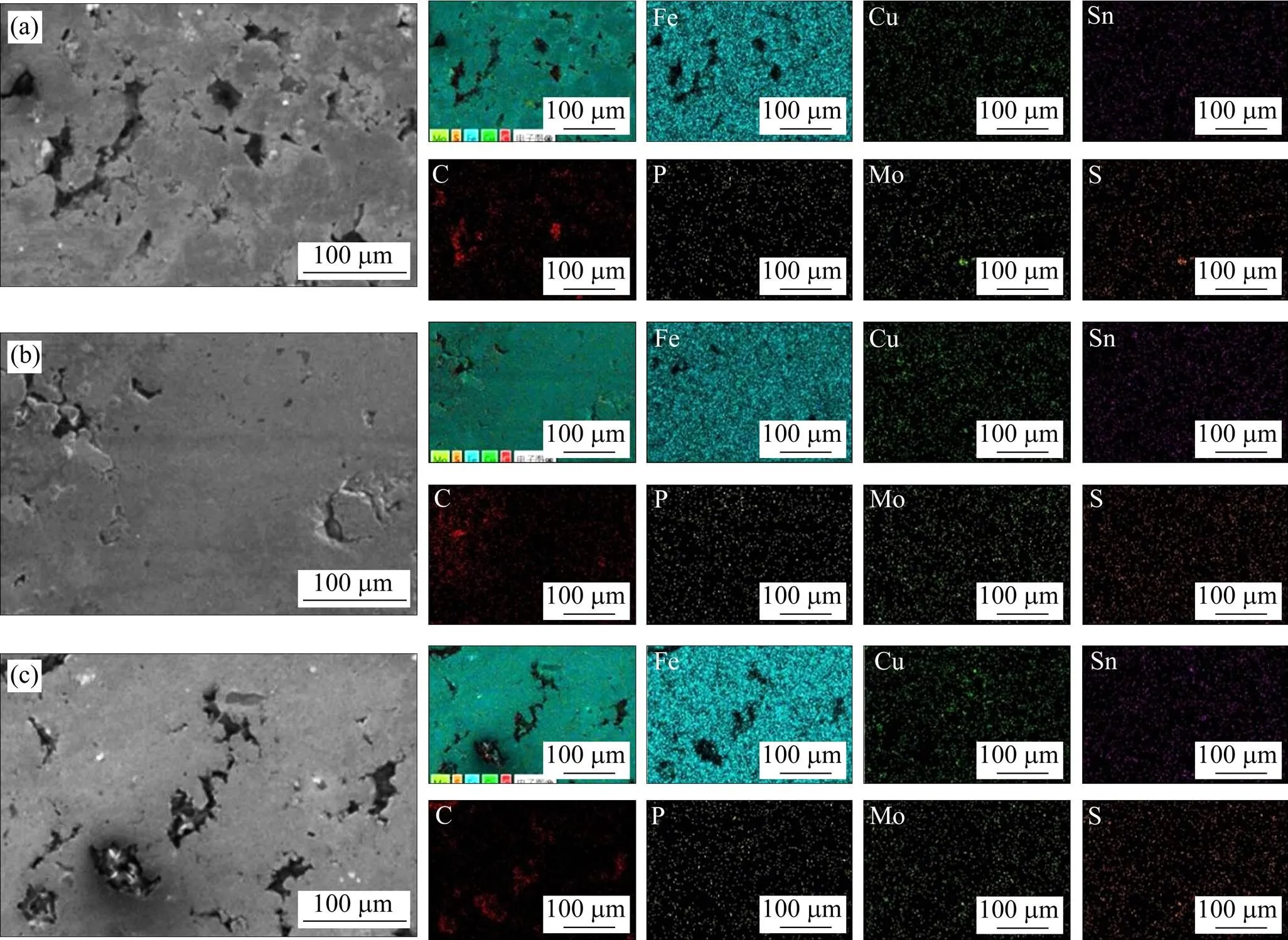

2.3 润滑机理

粉末冶金材料的孔隙可存储润滑油,在工作过程中随着零件的接触挤压和温度升高,孔隙中的润滑油渗出,在零件表面形成油膜,避免零件与对磨件直接接触,从而大大降低摩擦因数。工作过程结束后,随温度降低,润滑油又被回吸到孔隙中存储起来供下次使用。图5所示为7#的压坯、烧结样品与摩擦表面的XRD谱,图6所示为3#,5#和7#摩擦表面的SEM形貌和EDS元素面分布。从图5可见,7#材料的压坯和摩擦表面都存在石墨、Fe和(Cu,Sn)的衍射峰,烧结样品中存在Fe和(Cu,Sn)的衍射峰。压坯的衍射峰背底平整无杂峰,烧结样品和摩擦表面的衍射峰背底均出现诸多细小杂峰。这表明烧结过程中发生了复杂的物理化学反应,生成一些新的物质,由于材料中Fe含量在90%以上,这些新的物质含量很少,所以XRD无法检测出来。摩擦表面有石墨的衍射峰,结合图6所示摩擦表面的SEM/EDS分析,可知摩擦后石墨聚集在材料的孔隙中。这表明摩擦过程中随着润滑油渗出到材料表面,材料本身孔隙中的游离石墨也随润滑油一起渗出,与润滑油一同形成油膜,然后在摩擦实验结束试样温度降低至室温的过程中,润滑油携带着石墨一同被回吸到材料的孔隙中。由于润滑油的分子很小,可通过细小的孔隙回吸到材料的内部,体积较大的石墨颗粒则被过滤在材料表面的孔隙中,这也为零件下次运转前期,因温度偏低导致润滑油来不及渗出而提供固体润剂滑石墨。石墨弥散分布在润滑油中,可增加油膜的稳定性,减少摩擦表面的局部接触,所以材料表现出在不同载荷下摩擦因数均基本稳定的现象[18]。从图6可看出,硫化物均匀地分布在材料中,其良好的润滑作用避免了摩擦表面局部接触时发生黏着,从而在高载荷下表现出更优秀的减摩能力。摩擦界面处于混合润滑接触状态,润滑油、石墨和硫化物的协同作用保证材料良好的摩擦学性能。

图5 7#材料的压坯、烧结样品和摩擦表面的XRD谱

3 结论

1) 粉末冶金Fe-5(Cu-10Sn)-石墨-P-MoS2含油材料在150 ℃(±10 ℃)下的摩擦因数随线速度增加而减小。

2) 材料的摩擦因数随石墨添加量增加而减小,当石墨添加量达到1.5%后,摩擦因数基本稳定在一个较低值;P添加量以0.3%为宜,较低和较高均会导致摩擦因数不稳定;材料的摩擦因数随MoS2添加量增加而减小,当MoS2添加量为1.5%时,材料具有稳定且较小的摩擦因数,并且随载荷和线速度增加,摩擦因数稳定减小。铁基含油材料的最佳配方为Fe-5(Cu- 10Sn)-1.5石墨-0.3P-1.5MoS2(7#),该材料具有良好的综合性能,硬度(HRB)和径向压溃强度分别为68和685 MPa,在0.75 m/s线速度下的平均摩擦因数为0.049 8。

图6 3#,5#和7#材料摩擦表面的SEM形貌和EDS元素面分布

(a) 3#materials; (b) 5#materials; (c) 7#materials

3) 材料中的游离石墨作为固体润滑剂与孔隙中存储的液体润滑油共同起润滑减摩作用。孔隙中存储的润滑油和石墨在温度升高和材料受挤压时渗出,在材料表面形成一层弥散分布着石墨的油膜,从而达到润滑减摩效果。

[1] 韩凤麟. 烧结含油轴承[J]. 粉末冶金技术, 2002, 20(3): 121− 128. HAN Fenglin. Sintered porous bearing[J]. Powder Metallurgy Technology, 2002, 20(3): 121−128.

[2] ADEBOGUN A, HUDSON R, BREAKSPEAR A, et al. Industrial gear oils: Tribological performance and subsurface changes[J]. Tribology Letters, 2018, 66(2): 65.

[3] 韩凤麟, 贾成厂. 烧结金属含油轴承−原理、设计、制造与应用[M]. 北京: 化学工业出版社, 2004: 36−57. HAN Fenglin, JIA Chengchang. Sintered Metal Porous Bearing -Principle, Design, Manufacture and Application[M]. Beijing: Chemical Industry Press, 2004: 36−57.

[4] ANAND A, SHARMA S M. High temperature friction and wear characteristics of Fe-Cu-C based self-lubricating material[J]. Transactions of the Indian Institute of Metals, 2017, 70(10): 1− 10.

[5] 甘子旸, 刘咏, 吕信群, 等. 铅对铜基固体自润滑材料的润滑机理[J]. 粉末冶金材料科学与工程, 2018, 23(4): 238−245.GAN Ziyang, LIU Yong, LÜ Xinqun, et al. Lubrication mechanism of copper-based solid self-lubricating materials by lead[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(4): 238−245.

[6] 林福东, 黄平, 尹延国. 速度与载荷对无铅铜铋轴承材料摩擦学特性的影响[J]. 粉末冶金材料科学与工程, 2013, 18(2): 235−240.LIN Fudong, HUANG Ping, YI Yanguo. Effects of sliding speed and load on tribological performance of lead-free copper- bismuth bearing materials[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(2): 235−240.

[7] QU Shengguan, XIA Wei, HAN Lifa. Wear and sealing characteristics of engine valve guide[J]. Chinese Journal of Mechanical Engineering, 2005, 18(3): 434−438.

[8] GHADERI A R, AHMADABADI M N, GHASEMI H M. Effect of graphite morphologies on the tribological behavior of austempered cast iron[J]. Wear, 2003, 255(1): 410−416.

[9] WAN Yong, XUE Qunji. Friction and wear characteristics of p-containing antiwear and extreme pressure additives in the sliding of steel against aluminum alloy[J]. Wear, 1995, 188(1/2): 27−32.

[10] 陈洁, 熊翔, 姚萍屏. MoS2对铁基摩擦材料烧结过程的影响[J]. 粉末冶金材料科学与工程, 2003, 8(3): 247−251. CHEN Jie, XIONG Xiang, YAO Pingping. Effect of MoS2on sintering of iron based P/M friction materials[J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(3): 247−251.

[11] FURLAN K P, PRATES P B, DOS SANTOS T A, et al. Influence of alloying elements on the sintering thermodynamics, microstructure and properties of Fe-MoS2composites[J]. Journal of Alloys & Compounds, 2015, 652: 450−458.

[12] DHANASEKARAN S, GNANAMOORTHY R. Dry sliding friction and wear characteristics of Fe-C-Cu alloy containing molybdenum disulphide[J]. Materials & Design, 2007, 28(4): 1135−1141.

[13] 梁昌霞, 潘冶, 王凤云. CeO2对铁基自润滑轴承材料性能的影响[J]. 材料导报, 2010, 24(16): 57−61. LIANG Changxia, PAN Ye, WAND Fengyun. Effects of CeO2on properties of iron-based self-lubricated bearing materials[J]. Materials Reports, 2010, 24(16): 57−61.

[14] 蔡胜, 郭鹏, 左潇, 等. 载荷对MoS2/C复合薄膜摩擦学行为的影响[J]. 摩擦学学报, 2018, 38(1): 51−58. CAI Sheng, GUO PENG, ZUO Xiao, et al. Effect of load on tribology behavior of MoS2/C composite films[J]. Tribology, 2018, 38(1): 51−58.

[15] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1982: 303−304. HUANG Peiyun. Principle of Powder Metallurgy[M]. Beijing: Metallurgy Industry Press, 1982: 303−304.

[16] 徐润泽. 粉末冶金结构材料学[M]. 长沙: 中南工业大学出版社, 1998: 114−117. XU Runze. Powder Metallurgy Structural Materials[M]. Changsha: Central South University of Technology Press, 1998: 114−117.

[17] WANG Z G, DONG W Z, OSAKADA K. Determination of friction law in metal forming under oil-lubricated condition[J]. CIRP Annals, 2018, 67(1): 257−260.

[18] 宁莉萍, 王静波, 欧阳锦林, 等. 铜和石墨对铁基含油自润滑复合材料机械及摩擦学性能的影响[J]. 摩擦学学报, 2001, 21(5): 335−339. NING Liping, WANG Jingbo, OUYANG Jinlin, et al. Effect of copper and graphite on the mechanical and tribological properties of Fe-based oil-containing self-lubricating composites [J]. Tribology, 2001, 21(5): 335−339.

Tribological properties of Fe-5(Cu-10Sn)-graphite-P-MoS2oil-containing materials

QIU Tianxu1, ZHANG Jifeng1, SUN Lu1, WAN Lin1, SHEN Xiaoping2

(1. School of Materials Science and Engineering, Nanjing University of Science & Technology, Nanjing 210094, China; 2. Engineering Training Center, Nanjing University of Science & Technology, Nanjing 210094, China)

Fe-5(Cu-10Sn)-graphite-P-MoS2oil-containing materials were prepared by powder metallurgy. The effects of graphite, P and MoS2contents on the tribological properties of the material were studied. The friction tests were carried out at 150 ℃ (±10 ℃) with linear velocity of 0.25, 0.50 and 0.75 m/s. The loading ranges from 10 MPa to 50 MPa, which increasing by 10 MPa every 10 minutes. The results show that the friction coefficient of the material decreases with the increase of C content. When the C content reaches 1.5%, the friction coefficient is basically stable at a lower value. The addition amount of P is preferably 0.3%, and both lower and higher results in unstable friction coefficient of the material. The friction coefficient of the material decreases with the increase of MoS2content. When the MoS2content is 1.5%, the material has a stable friction coefficient, and the friction coefficient shows a steady decrease with the increase of load and linear velocity.

tribology; self-lubrication; oil-containing; graphite; P; MoS2

TH117.2

A

1673-0224(2019)05-459-08

2019−04−12;

2019−05−14

申小平,高级工程师。电话:025-84315396;E-mail: xpshen171@163.com

(编辑 汤金芝)