管式多孔黄土陶瓷膜支撑体的制备和性能表征

2019-11-08孟锋杨博文同帜行静孙小娟王磊

孟锋,杨博文,同帜,行静,孙小娟,王磊

管式多孔黄土陶瓷膜支撑体的制备和性能表征

孟锋,杨博文,同帜,行静,孙小娟,王磊

(西安工程大学 环境与化学工程学院,西安 710600)

以黄土为骨料,α-Al2O3为外加铝源,MgO为烧结助剂,CMC为成孔剂,采用滚压成形法和熔模芯法制备单管式黄土陶瓷膜支撑体。设计正交试验研究α-Al2O3,MgO,CMC对支撑体性能的影响。结果表明,影响支撑体纯水通量的因素次序为CMC>α-Al2O3>MgO,影响抗弯强度的因素次序为α-Al2O3>CMC>MgO;添加质量分数为15%α-Al2O3,6%CMC,0.5%MgO时,在烧结温度1 180 ℃下保温3 h制得的支撑体性能最佳,抗弯强度为55.66 MPa,孔隙率为28.7%,纯水通量为836.29 L/(m2·h·kPa),中值孔径为19.88mm,其中主峰孔体积占总孔体积的95%以上,主峰孔径分布范围为8.54~52.23mm,孔径分布范围较宽,孔隙率为28.70%;主晶相以石英相、钙长石相、莫来石相、堇青石相、方石英相为主。

正交试验;陶瓷膜;黄土;支撑体;莫来石

目前我国所使用的污水处理技术中,生物处理方法是比较常用的,其中氧化沟工艺、SBR工艺法和AB法是最常用的方法,这些污水处理方法虽然对污染物的处理有一定效果,但离相关技术标准仍有差 距[1]。近30年来,膜分离技术以其分离效率高、设备紧凑、操作方便和节能等优点,作为一项有广泛前景的高新技术产业应用于各个领域。按照膜的材质不同,可以将其分为有机高分子膜和无机膜两类,其中无机膜以陶瓷膜为主,因其具有有机膜无可替代的优点,在水处理应用中已部分取代了有机膜的位置。20世纪90年代以来,无机膜技术增长势头强劲,年增长率达30%~35%,陶瓷膜占到80%左右[2]。

目前,常用的多孔陶瓷膜支撑体材料Al2O3[3−4]、SiO2[5]、ZrO2[6]、TiO2[6]及 SiC[7−8]等均已成品化,然而价格昂贵是制约其广泛应用的重要原因。国外许多学者尝试使用更为廉价的粘土作为陶瓷膜支撑体的替代材料,如廉价粘土[9−10]、高岭土[10−11]、白云石[12]等。

洛川黄土作为陕西省洛川塬典型的土壤类型,碳酸盐矿物是其区别于其他土壤的最重要特点,其大量溶剂型氧化物的存在使得纯黄土原料制成的支撑体在1 130 ℃左右已经进入融熔状态,其中石英晶相和莫来石晶相还未完全长大,由于纯α-Al2O3的熔点较高,因此可通过加入α-Al2O3,延缓支撑体表面玻璃相的出现,使其脆性减弱,力学性能增加,而MgO的引入有利于在高温下与黄土中的Al2O3、SiO2合成堇青石(2MgO·2Al2O3·5SiO2),堇青石是良好的抗热震材料,被广泛应用于优质耐火材料、生物陶瓷方面等,提高了支撑体的抗弯强度。本研究选用羧甲基纤维素(CMC)作为造孔剂和粘结剂,以增大支撑体的孔隙率,为黄土基无机陶瓷膜的制备提供实验依据。

1 实验

1.1 原料和药品

原料:洛川黄土

药品:α-Al2O3(工业品,郑州市上街长城铝业微粉厂),MgO(天津市北联精细化学品开发有限公司),羧甲基纤维素(CMC)(天津市科密欧化学试剂有限公司)。

1.2 支撑体的制备

按实验配比用电子天平称量经200目筛网筛分的黄土和α-Al2O3,MgO,CMC并置于烧杯中,随后加入蒸馏水混匀,在100 ℃下水浴炼泥至泥料含水率达15%。将所得泥料用保鲜膜包裹,在生化培养箱中于25 ℃陈化24 h,使其均质。随后称取30 g经陈化的泥料,均匀包裹在长100 mm、直径4 mm的圆柱形模芯上,然后用小木板在平面镜上滚压成形,制得长70 mm、壁厚1.5 mm、内径4 mm、外径7 mm的支撑体湿坯。再将湿坯于生化培养箱中30 ℃干燥48 h,再置于马弗炉中,进行常压烧结得到管式多孔黄土陶瓷膜支撑体。

1.3 正交实验设计

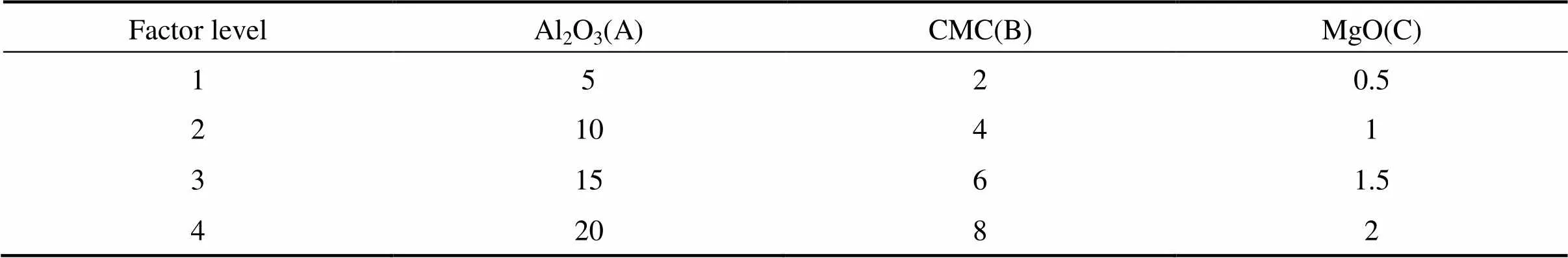

选取MgO作为烧结助剂,CMC作为造孔剂,Al2O3作为调节剂来延缓液相出现,并对这三个因素取四个水平来设计正交实验,通过正交实验的设计和纯水通量、抗弯强度两个性能的表征确定影响支撑体性能的添加剂的主次顺序,进而确定最佳的添加量组合。表1所列为正交实验因子水平表。

表1 正交实验因子水平表(L16(43))

1.4 烧结温度的确定

图1所示为黄土基支撑体在生化培养箱内经25 ℃下干燥48 h,取出后研磨至粉末,以10 ℃/min的升温速率均匀升温至1 300 ℃时所得的TG-DTG曲线。

图1 粉末样品TG-DTG曲线

由图1可知,样品在烧结过程中有三个明显的质量损失台阶,243.83~539.34 ℃之间质量损失率为3.25%,这是由于此阶段生坯中的成孔剂羧甲基纤维素氧化分解,根据CMC的特性可知,CMC在274 ℃时炭化、分解率达到最大;597.09~644.96 ℃之间质量损失率3.08%,此阶段质量减小是黄土中有机质的损失和一部分碳酸钙分解成氧化钙和二氧化碳;1 001.24~1 046.93 ℃之间质量损失率约为5.10%,主要是支撑体坯体产生线性收缩,随温度升高,黄土与添加剂中石英相转变以及莫来石等晶相形成,并通过各晶相之间搭接与纵横交叉作用,在支撑体内部连接形成多孔网状结构。

根据热重曲线图选择烧结温度分可为3个阶段:第一阶段主要去除成形坯体所含的吸附水,结合热重曲线,质量损失较小,因此从室温至200 ℃,以3 ℃/min的速率升温,并保温1 h;第二阶段主要是成孔剂的分解,此阶段缓慢升温,升温过快易导致气体挥发留下孔隙,因此在200~700 ℃之间以0.5 ℃/min的速率缓慢升温,并保温2 h;第三阶段是晶相转变的主要温度段,质量损失较少,因此在700~1 180 ℃之间采用1 ℃/min的速率缓慢升温,并保温3 h,最后随炉冷却至室温。

1.5 测试表征

根据 GB/T 1966—1996[13]《多孔陶瓷显气孔率容重试验方法》测定支撑体的孔隙率;用全自动压汞仪(AutoPore IV9500)测定孔径大小和孔径分布;根据GB/T 2834—1998[14]《陶管吸水率试验方法测定纯水通量》测定多孔支撑体的水通量;采用中华人民共和国技术监督局关于《多孔陶瓷弯曲强度实验方法》(GB/T2833—1996[15])中规定三点法进行抗弯强度测试;采用型号为Quanta 600 FEG 型场发射扫描电镜(SEM)进行支撑体表面形态观察;用TGA/SDTA851e型热重分析仪进行热分析;根据GB/T 1970—1996[16]测定耐酸碱腐蚀性;用D/MAX-2400型 X 射线衍射仪分析物相结构。

2 结果与讨论

2.1 正交试验最优方案

以纯水通量和抗弯强度作为测试指标,正交实验共16组,每次实验重复3次,取其平均值作为实验结果,如表2所列。

表3所列为16组正交试验各因素的添加量以及每组支撑体的纯水通量和抗弯强度。由表3可知,影响支撑体纯水通量的因素顺序为B>A>C,即依次为CMC添加量,Al2O3添加量,MgO添加量;其中,造孔剂添加量的极差为74 543.70%,数值远大于其它两个因素,说明造孔剂对纯水通量的改变有显著作用。仅以纯水通量这一指标来衡量支撑体性能,其最优方案为A4B4C2,即Al2O3添加量为20%,CMC添加量为8%,MgO添加量为1%。

表2 正交试验设计表(L16(43))

表3 正交试验极差分析

Note: The values of k and K indicate the sum of four experimental results at each level; r and R indicate extreme difference

由表3可知,影响陶瓷膜支撑体抗弯强度的因素为A>B>C,即依次为Al2O3添加量,CMC添加量,MgO添加量;其中Al2O3添加量的极差为22.693%,比其它3个因素都大很多,说明抗弯强度的改变主要是由Al2O3添加量引起。仅以抗弯强度这一指标来衡量支撑体性能,最优方案为A2B2C3,即Al2O3添加量为10%,造孔剂CMC添加量为4%,MgO添加量为1.5%。

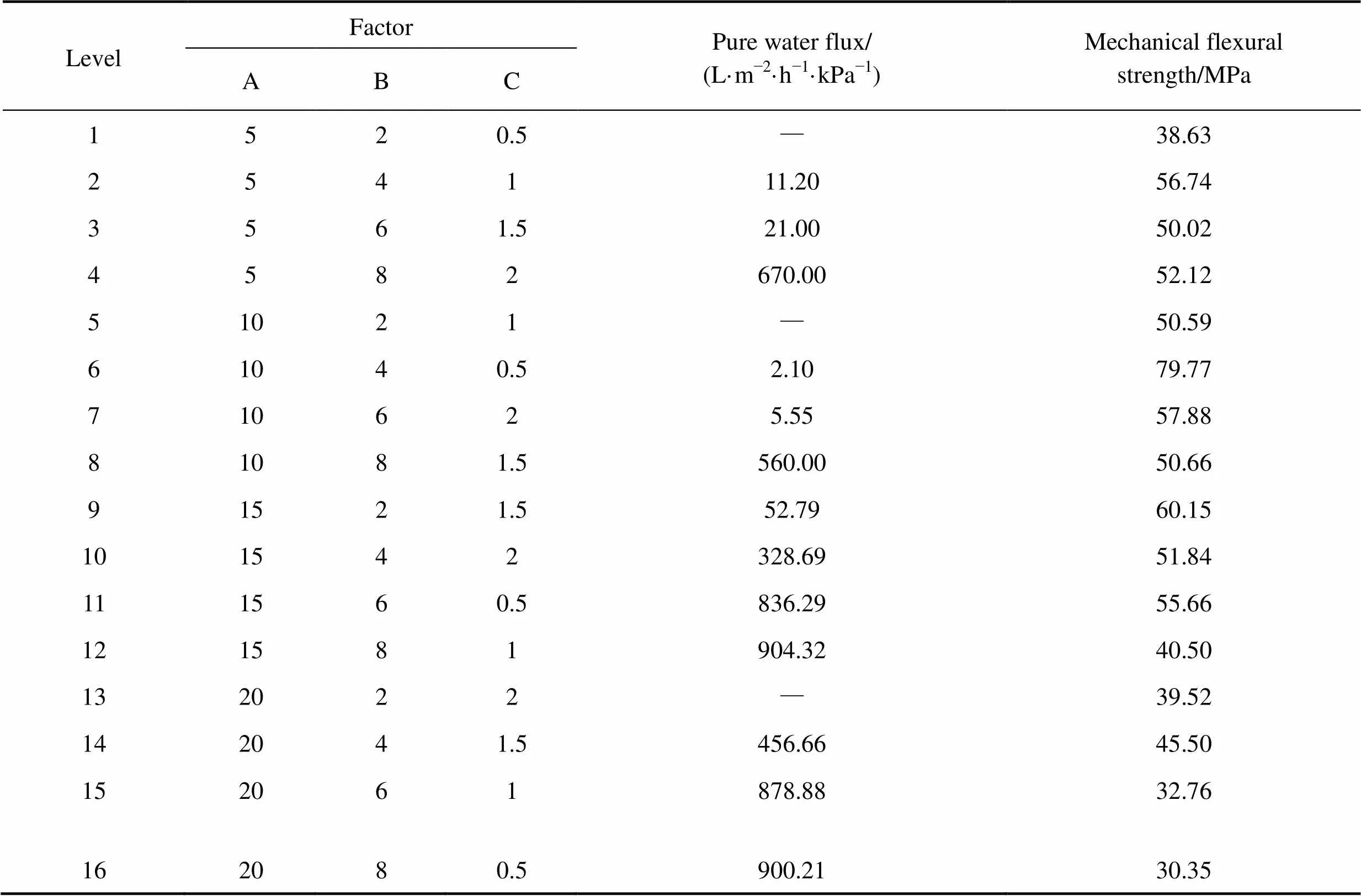

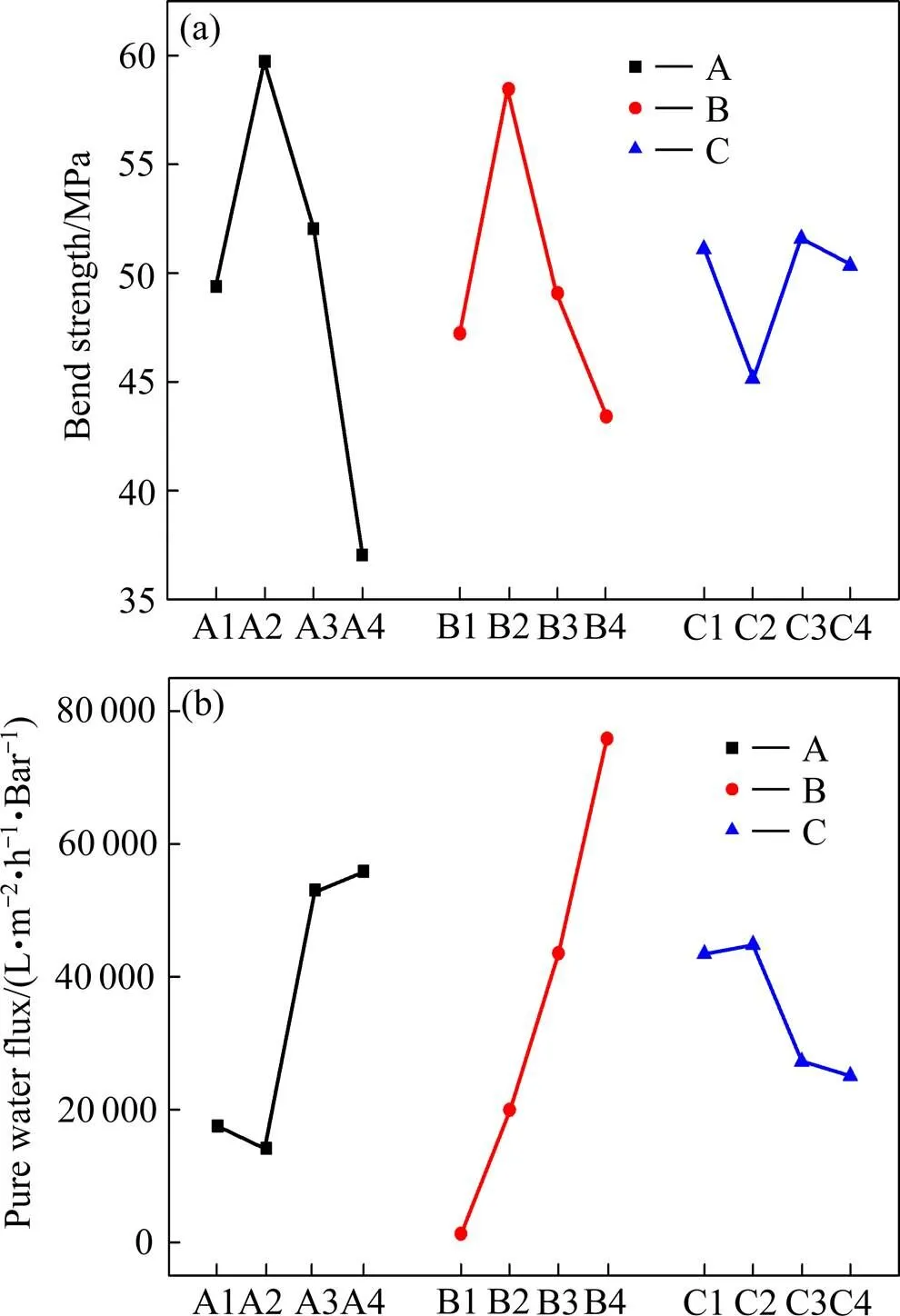

综合考虑Al2O3、CMC和MgO对纯水通量和抗弯强度的影响,其效应曲线如图2所示。

由于力学性能与纯水通量是反应支撑体性能的两个重要指标,所以综合考虑力学性能与渗透率的匹配性来分析。由图2的效应曲线可以看出,Al2O3添加量和造孔剂添加量对抗弯强度的影响较大,而造孔剂添加量对纯水通量的影响较大,MgO添加量对纯水通量和抗弯强度的影响都不大。

图2 曲线效应图

(a) Curve effect diagram of flexural strength;(b) Curve effect chart of pure water flux

随Al2O3添加量增加,抗弯强度增大,而当添加量超过10%时,抗弯强度逐渐降低,这是由于Al2O3的熔点高,在同一烧结温度下,过多的Al2O3不能与其他氧化物形成晶体。随CMC添加量增加,纯水通量呈上升趋势,而当添加量超过4%时,抗弯强度开始下降。MgO添加量对抗弯强度和纯水通量影响都不大,当MgO添加量为1%时,抗弯强度最小,纯水通量最大,之后两者呈不同趋势且无明显规律。因此选择Al2O3添加量为15%,CMC添加量为6%,MgO添加量为0.5%,即A3B3C1时的抗弯强度为55.66 MPa,纯水通量为836.29 L/(m·h·kPa)。

2.2 外观及亲水性

图3所示为正交试验所得部分支撑体在1 180 ℃下烧结后的表面形貌以及亲水情况。

图3(a1),(a2)为第四组实验样品,即Al2O3添加量为5%,CMC添加量为8%,MgO添加量为2%,此时接触角83°,支撑体已完全坍塌,表面已融化,且表面造孔剂留下的孔隙较明显,亲水性很差,这是由于Al2O3添加量较少,高温下氧化硅在坯体表面形成玻璃相,玻璃相在坯体中分布不均匀,所以形成塌陷,导致脆性变大,抗弯强度变差。图3(b1),(b2)为第一组实验样品,即Al2O3添加量为5%,CMC添加量为2%,MgO添加量为0.5%,支撑体表面呈黑色致密且均匀有光泽,如同被上了一层釉,接触角47°,亲水性较差,这是因为熔剂性氧化物和氧化硅与Al2O3在高温下形成液相,有利于颗粒的重排和传质,坯体趋于致密化,填补坯体表面不均匀缝隙,促进烧结,增强了抗弯强度,但也因此降低了孔隙率,使得纯水通量下降。图3(c1),(c2)为第8组实验样品,即Al2O3添加量为10%,CMC添加量为8%,MgO添加量为1.5%,支撑体表面凹凸不平,接触角为40°,亲水性一般,这是因为造孔剂添加过量,分解时使得孔隙不均匀,液相生成时,优先填充致密度高的部分产生不均匀烧结,从而出现凹凸不平,甚至裂纹,使得抗弯强度下降。图3(d1),(d2)是第11组实验样品,即Al2O3添加量为15%,CMC添加量为6%,MgO添加量为0.5%,支撑体表面呈灰色,且平整均匀、致密无光泽。由此可知,Al2O3添加量越多,支撑体的临界融熔温度越高;CMC添加量越多,孔隙率越高,纯水通量越高,且验证了6%的CMC添加量最合适。

图3 正交试验支撑体表面形貌和亲水性

(a1, a2) Level 4; (b1, b2) Level 1; (c1, c2) Level 8; (d1, d2) Level 11

2.3 孔径分布与孔隙率

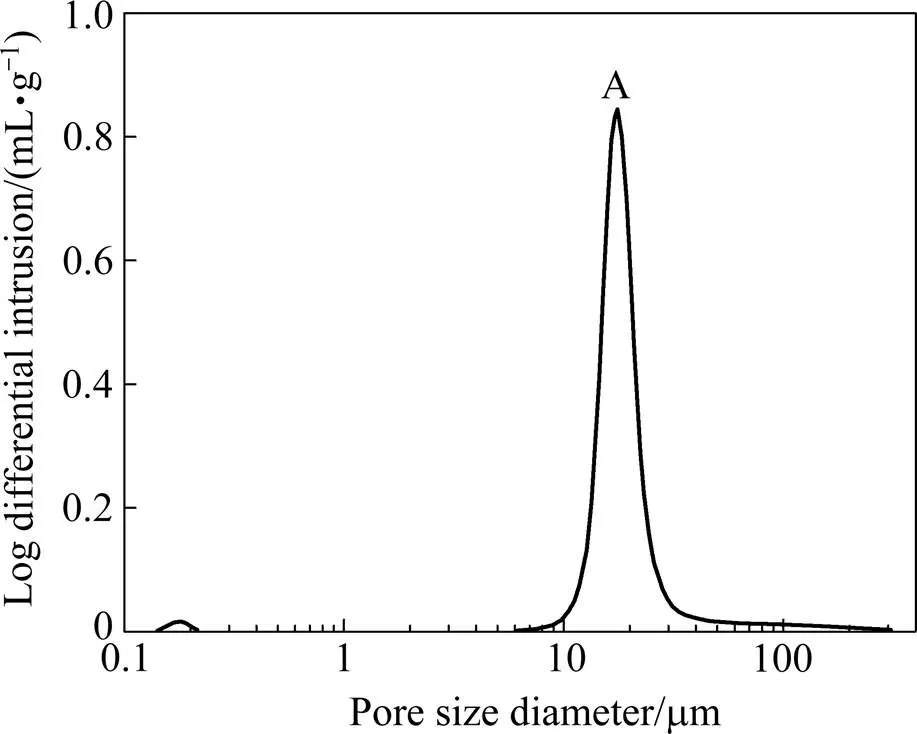

孔隙形成的原因是由于成孔剂CMC进入了黄土原料堆积间隙,部分CMC燃烧后取代黄土原料的位置。均匀地添加造孔剂并且搅拌会使得黄土原料颗粒和造孔剂颗粒之间混合均匀,烧结后更容易出现孔径分布均匀且孔径范围分布较窄的支撑体材料。图4所示为第11组正交试验样品的孔径分布图。

图4 第11组正交实验样品孔径分布图

由图4可知,支撑体孔径出现两个峰,中值孔径为19.88mm,其中主峰A孔体积占总孔体积的95%以上,主峰孔径分布范围为8.54~52.23mm,孔径分布较宽,孔隙率为28.70%,较符合陶瓷支撑体的基本要求,且适当的孔隙率表明支撑体致密化程度适中,具有较为完整的孔结构。

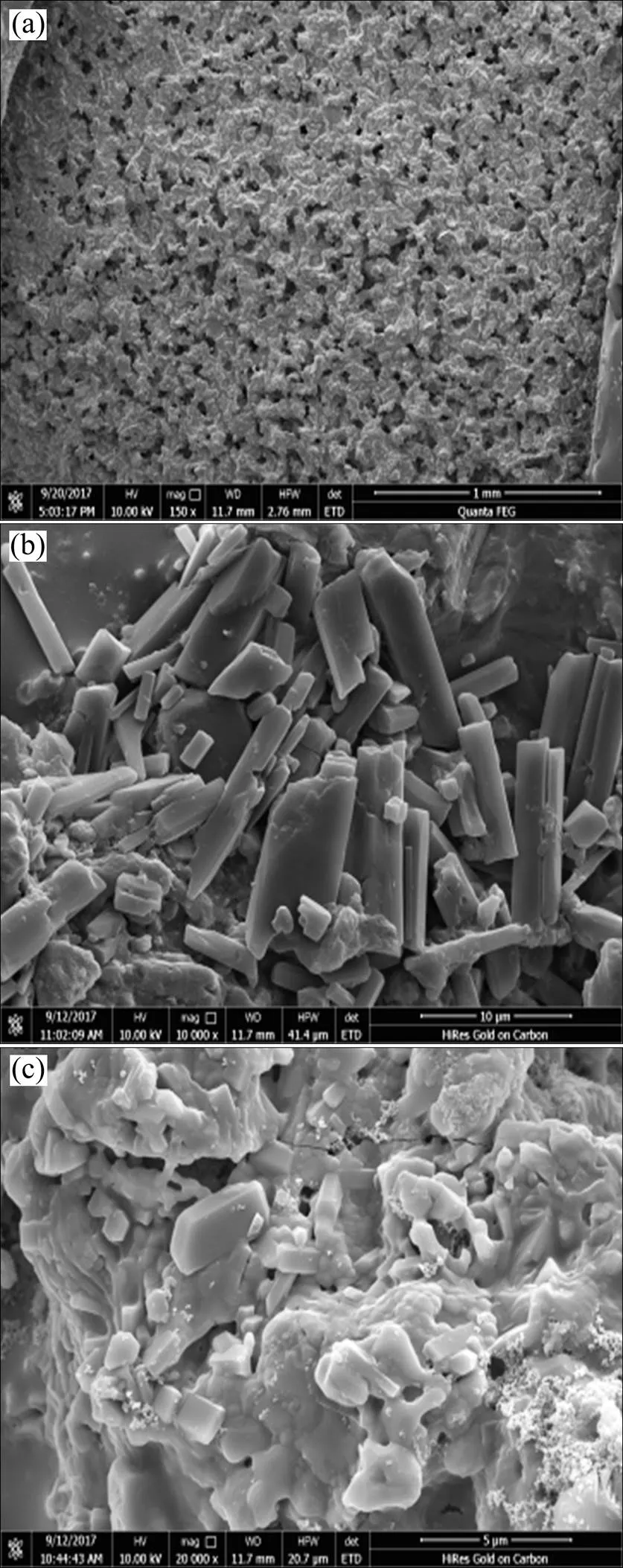

2.4 扫描电镜分析

图5所示为第11组正交实验样品在1 180 ℃烧结下的支撑体的SEM形貌照片。由图5(a)可知,支撑体表面致密,无颗粒堆积形成的不规则孔,全为造孔剂燃烧形成的均匀规则的近似圆形孔,说明此时温度到达熔剂型氧化物融熔临界温度,填补了由于颗粒堆积产生的不规则孔。图5(b)为支撑体表面棒状莫来石和石英晶相的SEM图,可以看到,1 180 ℃下粒状莫来石晶粒长大为棒状莫来石,提高了支撑体的力学性能。图5(c)中可以看到大量石英相和莫来石相穿插融熔在液相中,介质的传递由于液相的出现,在固相反应中会加速,使反应更完全,并且液相进入大的气孔中进行填补,使基体更致密,强度提高。

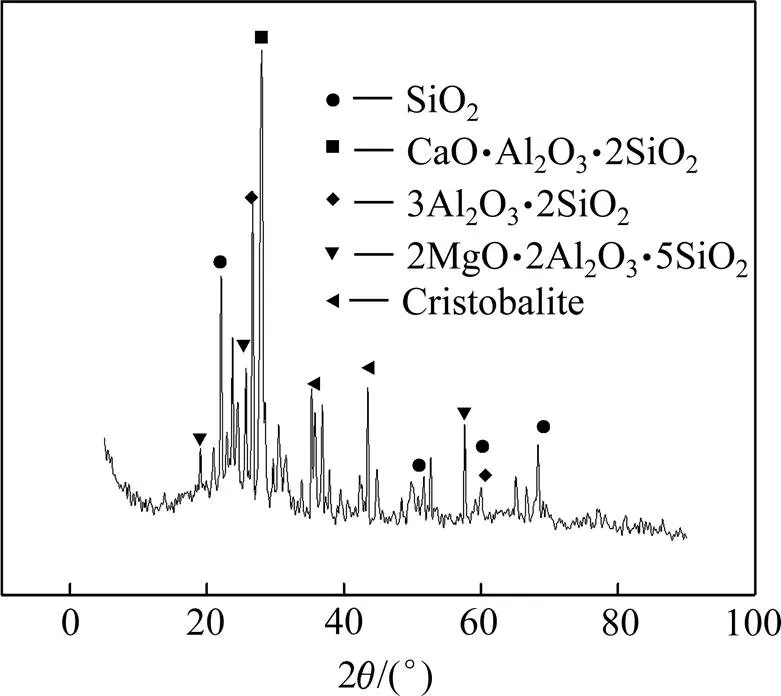

2.5 XRD分析

第11组正交试验样品在1 180 ℃烧结后的支撑体XRD图谱如图6所示,由衍射图谱可知,该温度下样品的物相以石英相(SiO2)、钙长石相(CaO∙Al2O3∙2SiO2)、莫来石相(3Al2O3·2SiO2)、堇青石相(2MgO∙ 2Al2O3·5SiO2)、方石英相为主。纯黄土中,熔剂性氧化物含量较高,尤其是CaO含量,占到纯黄土总量的12.2%,结合热重分析,黄土支撑体在500~850 ℃左右时,其中的CaCO3分解得到大量CaO,分解过程如化学式(1)。随温度升高,生成少量硅灰石[Ca3(Si3O9)]和钙铝黄石(CaO·Al2O3·SiO2),具体过程如化学式(2)和(3),当温度升高到1 180 ℃时,只存在钙长石衍射 峰[17],反应如化学式(4),钙长石的形成有利于提高支撑体的力学性能。

图5 第11组正交实验样品SEM形貌图

图6 第11组正交试验支撑体XRD图谱

CaCO3=CaO+CO2↑ (1)

3CaO+3SiO2=[Ca3(Si3O9)] (2)

CaSiO3+CaO+Al2O3=2CaO·Al2O3·SiO2(3)

Ca2Al2SiO2+Al2O3+3SiO2=2(CaO·Al2O3·2SiO2) (4)

从衍射峰中观察到的莫来石晶相可以用化学式(5)表述:

3Al2O3+2SiO2→3Al2O3·2SiO2(5)

莫来石的主要成分是Al2O3和SiO2,它的形成提高了陶瓷材料的强度和韧性,莫来石原本在1 300 ℃以上生成,因洛川黄土中含有大量的熔剂型氧化物作烧结助剂,在高温下形成液相,促进支撑体烧结致密,降低莫来石的生成温度。堇青石由于质量轻、导热系数低,被用于耐热瓷等,绿泥石与粘土生成堇青石的化学反应式如化学式(6)。

19(Al2O3·2SiO2·2H2O)+4(5MgO·2SiO2·4H2O)→

10(2MgO·2Al2O3·5SiO2)+3Al2O3+54H2O↑ (6)

结合SEM图,高温液相对晶型孔结构的填补作用十分明显,适当的液相填充了高温下生成的晶型的骨架结构,能更好地改善晶粒之间的排列结构,使机体强度增大。

3 结论

1) CMC的添加可以提高支撑体的纯水通量,Al2O3的添加可以提高支撑体的抗弯强度,MgO对支撑体的性能没有影响。

2) Al2O3添加量为15%,CMC添加量为6%,MgO添加量为0.5%时,在最高烧结温度1 180 ℃下所得的支撑体性能最佳,抗弯强度为55.66 MPa,纯水通量为836.29 L/(m2·h·kPa),中值孔径为19.88 μm,其中主峰孔体积占总孔体积的95%以上,主峰孔径分布范围为8.54~52.23 μm,孔径分布范围较宽,孔隙率为28.7%;主晶相以石英相(SiO2)、钙长石相(CaO·Al2O3·2SiO2)、莫来石相(3Al2O3·2SiO2)、堇青石相(2MgO∙2Al2O3∙5SiO2)、方石英相为主。

[1] 丁传中. 污水处理技术的新发展[J]. 河南科技, 2013(4): 182− 208. DING Chuanzhong. New development of sewage treatment technology[J]. Journal of Henan Science and Technology, 2013(4): 182−208.

[2] 汪锰, 王湛, 李政雄. 膜材料及其制备[M]. 北京: 化学工业出版社, 2003: 4−14. WANG Meng, WANG Zhan, LI Zhengxiong. Membrane Materials and Their Preparation[M]. Beijing: Chemical Industry Press, 2003: 4−14.

[3] DONELSON R, PAULl G, CIACCHI F, et al. Permeation and strength characteristics of macroporous supports for gas separation produced by co-sintering mixtures of α-alumina and kaolin[J]. Journal of Membrane Science, 2014, 463(463): 126− 133.

[4] FUNG Y L E, WANG H. Nickel aluminate spinel reinforced ceramic hollow fibre membrane[J]. Journal of Membrane Science, 2014, 450(2): 418−424.

[5] HUBADILLlAH S K, HARUN Z O, THMAN M H D, et al. Preparation and characterization of low cost porous ceramic membrane support from kaolin using phase inversion/sintering technique for gas separation: Effect of kaolin content and non-solvent coagulant bath[J]. Chemical Engineering Research & Design, 2016, 112(8): 24−35.

[6] El R Y, ALABSII C, BACCHIN P, et al. Analysis of membrane fouling during cross-flow microfiltration of wine[J]. Innovative Food Science & Emerging Technologies, 2012, 16(39): 398− 408.

[7] JAROSLAV S, GALUSEK D, PETER Š, et al. Abrasive wear of Al2O3-SiC and Al2O3-(SiC)-C composites with micrometer-and submicrometer-sized alumina matrix grains[J]. Journal of the European Ceramic Society, 2008, 28(15): 2983−2993.

[8] 岳翠芳, 黄建国. 凝胶注模碳化硅复相陶瓷支撑体的结构及性能[J]. 硅酸盐学报, 2017, 45(6): 811−816. YUE Cuifang, HUANG Jianguo. Structure and property of silicon carbide substrate with composite phase by gel-casting[J]. Journal of the Chinese Ceramic Society, 2017, 45(6): 811−816.

[9] ISSAOUI M, LIMOUSY L, LEBEAU B, et al. Manufacture and optimization of low-cost tubular ceramic supports for membrane filtration: Application to algal solution concentration[J]. Environ Sci Pollut Res Int, 2017, 24(11): 1−13.

[10] OUN A, TAHRI N, MAHHOUCHE-CHERGUI S, et al. Tubular ultra filtration ceramic membrane based on titania nanoparticles immobilized on macroporous clay-alumina support: Elaboration, characterization and application to dye removal[J]. Separation & Purification Technology, 2017, 188: 126−133.

[11] ISSAOUI M, LIMOUSY L, LEBAUEB, et al. Manufacture and optimization of low-cost tubular ceramic supports for membrane filtration: application to algal solution concentration[J]. Environ Sci Pollut Res Int, 2017, 24(11): 1−13.

[12] 刘晶. 低成本固废基无机陶瓷膜的反应制备与性能研究[D]. 广州: 华南理工大学, 2015. LIU Jing. Fabrication and investigation of low cost solid-waste based inorganic ceramic membranes[D]. Guangzhou: South China University of Technology, 2015.

[13] GB/T 1966—1996, 多孔陶瓷显气孔率、容重试验方法[S]. 中国质检出版社, 1996. GB/T 1966—1996, Test method for apparent porosity and bulk density of porous ceramic[S]. China Quality Inspection Publishing House,1996.

[14] GB/T 2834—1998, 陶管吸水率试验方法[S]. 北京: 中国标准出版社,1998. GB/T 2834—1998, Test method for water absorbation of vitrified clay pipe[S]. Beijing: Standards Press of China, 1998.

[15] GB/T 2833—1996, 陶管弯曲强度试验方法[S]. 北京: 中国标准出版社, 1996. GB/T 2833—1996, Test method for cross-bending strength of vitrified pipe[S]. Beijing: Standards Press of China, 1996.

[16] GB/T 1970—1996, 多孔陶瓷耐酸、碱腐蚀性能试验方法[S]. 北京: 中国标准出版社, 1996. GB/T 1970—1996, Test method for acid and alkaline-resistance of porous ceramic[S]. Beijing: Standards Press of China, 1996.

[17] 秦娟, 崔崇, 崔晓昱, 等. 钙长石晶体的形成机制研究[J]. 人工晶体学报, 2016, 45(5): 1153−1157. QIN Juan, CUI Chong, CUI Xiaoyu et al. Study on formation mechanism of anorthite crystal[J]. Journal of Synthetic Crystals, 2016, 45(5): 1153−1157.

Preparation and characterization of tubular porous loess ceramic membrane support

MENG Feng, YANG Bowen, TONG Zhi, XING Jing, SUN Xiaojuan, WANG Lei

(College of Environmental and Chemical Engineering, Xi’an Polytechnic University, Xi’an 710600, China)

The new single-tube loess ceramic membrane supports were fabricated by rolling and sintering from α-Al2O3as the external aluminum source, MgO as the sintering aid, CMC as pore former and loess as aggregate. In this work, the orthogonal experiment was designed to study the effect of α-Al2O3, MgO and CMC on the performance of the support. The results show that the order of factors affecting the water permeability of the support is CMC>α-Al2O3>MgO, and the order of factors affecting the bending strength of the support is α-Al2O3>CMC>MgO. When adding mass fraction of 15% α-Al2O3, 6%CMC, 0.5%MgO, the support prepared by holding for 3 h at 1 180 ℃ has the best performance, the flexural strength is 55.66 MPa, and the porosity is 28.7%, pure water flux is 83.63 m3/(m·h·bar), and the median pore size is 19.88 μm, in which the main peak pore volume accounts for more than 95% of the total pore volume, and the main peak pore size distribution ranges from 8.54−52.23mm. The pore size distribution range is wide with a porosity of 28.7%. The main crystalline phases are quartz, feldspar, mullite, cordierite and cristobalite.

orthogonal test; ceramic membrane; loess; support; mullite

X781.5

A

1673-0224(2019)05-437-07

陕西省科技厅重点研发计划专项基金(2017GY-128)

2019−04−23;

2019−05−25

同帜,教授级高工。电话:13892835352;E-mail: 1018915428@qq.com

(编辑 高海燕)