超聚能-球缺复合药型罩形成侵彻体的数值模拟

2019-11-08张凯奇周春桂王志军汤雪志张增军

张凯奇,周春桂,王志军,汤雪志,张增军

(1.中北大学 机电工程学院, 太原 030051;2.河北第二机械工业有限公司,石家庄 050031)

随着各国对潜艇结构持续优化和采取防爆设计,以及不断提高耐压壳体的材料性能,传统的爆破型鱼雷战斗部,仅仅依靠装药爆炸在水中形成的冲击波和气泡脉动毁伤目标,其能量利用率低,已很难重创现代舰艇;而选择普通的聚能金属射流和聚能杆式射流对双层壳体舰艇进行毁伤,穿孔孔径较小,无法对现代舰艇造成重创;虽然现有科研人员研究出超聚能药型罩,通过增大压垮角,大大提高药型罩的利用率,增大射流直径,但其穿孔能力仍显不足;若选用爆炸成形弹丸对双层壳体舰艇进行毁伤,由于在侵彻水层的过程中自身变形严重并且会损失大部分材料,导致其逐渐丧失侵彻第二层壳体的能力,无法对双层壳体舰艇造成有效毁伤[1]。

基于以上所述,作者从药型罩的材料和结构两方面考虑,研究一种新型的具有复合药型罩结构的战斗部,即超聚能-球缺复合药型罩。分析了新型药型罩对水夹层复合靶结构的毁伤效应,并与普通药型罩的侵彻性能做了对比[2]。

1 战斗部结构及成型机理

1.1 战斗部结构及几何模型

新型复合药型罩结构的几何模型如图1所示。其主要结构参数:壳体厚度为3 mm,球缺罩口径为D=100 mm,壁厚为3 mm,小药型罩口径为40 mm,壁厚为2 mm,辅助药型罩直径为20 mm,厚度为3 mm,辅助药型罩部分药柱高为h=122 mm,球缺罩部分药柱高为H=150 mm,起爆方式为中心点起爆[3]。

图1 战斗部结构几何模型

1.2 成型过程分析

与经典聚能射流相比,超聚能射流不仅头部速度更大,而且其质量也远大于经典射流。超聚能装药主要是通过给经典聚能装药添加辅助药型罩来形成。辅助药型罩将给药型罩一个更强更持久的冲击压力,使罩壁微元起爆后的运动形式发生转变,增大压垮角,使大部分药型罩质量进入射流从而增大射流质量,由于药型罩顶部发生翻转的同时也向中心挤压,所以超聚能射流速度不低于传统射流[4-5]。而对于普通的球缺罩,装药爆炸时,药型罩将在爆炸载荷作用下,通过翻转、压缩和拉伸而形成EFP。据此,周方毅等[6]设计了一种双球缺组合药型罩,该战斗部利用前级小球缺罩形成的聚能射流能为后续大球缺罩形成的爆炸成型弹丸(EFP)随进破坏开辟通路,减小了弹丸在水中运动的阻力,降低了能量的损耗,利用组合药型罩二次破坏作用提高了对目标的毁伤效果。

而文中所述结构中的药型罩分别采用不同材料,辅助药型罩采用金属钽,小药型罩采用相对低密度材料紫铜,球缺罩采用金属钽,当装药引爆后,上部分的超聚能罩在炸药的爆炸作用下,产生压垮运动,会形成超聚能射流,下部分的球缺罩通过翻转、压缩和拉伸而形成爆炸成型弹丸(EFP)。由于上下两药型罩所用材料和结构都不同,形成侵彻体特性差别很大[7-8]。两种侵彻体本身存在很大速度差,因此不会互相产生干扰。对目标侵彻时,超聚能罩形成的超聚能射流首先完成对第一层靶板的穿孔破坏作业并且在双层靶板之间的水域运动中形成空腔。随之,球缺罩形成的爆炸成型弹丸(EFP)跟进并完成对第二层靶板的侵彻作用。超聚能射流能够为后续的EFP开辟通道,可减少运动过程中水的阻力对其产生的能量损耗,对第二层靶板产生更有效的毁伤。这种新型战斗部,可有效的提高对水夹层复合靶板的扩孔能力。

2 数值模拟分析

2.1 计算模型

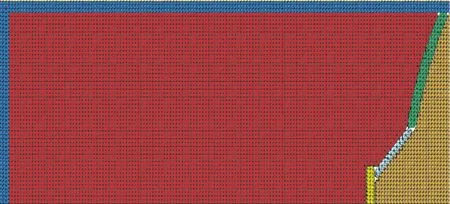

首先运用TrueGrid前处理软件建立模型并进行网格划分,然后运用ANSYS/LS-DYNA程序中的*INITIAL_VOLUME_FRACTION_GEOMETRY对所建立的模型进行材料填充,模型如图2。这样建立出来的模型网格更均匀,可以减少计算时间以及出错率。由于该结构为轴对称结构,所以建立二维有限元模型时只需建1/2模型,以减少模型单元数目,节约计算时间。

图2 成型装药有限元模型

ANSYS/LS-DYNA 程序主要包括 Lagrange、Euler和 ALE3种算法。由于射流形成的过程中,随着炸药材料和药型罩材料发生愈来愈烈的变形,计算网格畸变严重,最终导致计算无法进行,因此对于射流成型及侵彻全过程用 Lagrange方法不能准确模拟。Euler算法以空间坐标为基础,使用这种方法划分的网格和所分析的物质结构是相互独立的,网格在整个分析过程中始终保持最初的空间位置不动,有限元节点即为空间点,其所在空间的位置在整个分析过程始终是不变的。可以完成射流成型及侵彻全过程的模拟,但由于算法自身的特点,这种方法在物质边界的捕捉上是困难的。故采用LS-DYNA970的多物质ALE方法来进行模拟射流形成、延展及断裂的过程。这种方法兼具Lagrange方法和Euler方法二者的特长。除聚能装置外,对多物质ALE方法而言,还需要建立足以覆盖整个射流范围的空气以及水介质网格。药型罩、炸药、空气和水采用ALE算法,壳体和靶板采用Lagrange算法,药型罩、炸药、空气、水和壳体、靶板之间分别考虑了流固耦合。为了提高计算效率以及防止壳体网格由于变形过大而导致计算出错,在50 μs时进行重启动,将壳体删除,此时壳体对装药的聚能效应已经可以忽略。单位制为cm-g-μs,有限元模型如图3。

图3 成型装药水下侵彻有限元模型

2.2 材料模型选择及参数选取

聚能装药采用B炸药,用MAT_HIGH_EXPLOSIVE_BURN的材料模型,EOS_JWL状态方程进行描述。此方程是Jones-Wilkins-Lee研究得到的,并假定爆轰前沿以常速率传播。JWL状态方程定义压力为相对体积V和单位体积的初始能量E的函数

式中:参数ω、A、B、R1和R2为表征炸药特性的常数,该状态方程能很好地描述高能炸药,因为它在涉及结构金属加速度的应用中可以确定炸药的爆轰压力。壳体用7039铝,靶板采用4340钢,其材料参数全部来自Autodyn材料库。药型罩材料模型选用PLASTICKINEMATIC。材料具体参数值如表1所示。

表1 药型罩材料参数值

为了能给水赋予静水压力,所以选用了LINEAR_POLYNOMIAL多项式状态方程。该方程可以通过比内能给水赋予静水压力。具体参数由Autodyn材料库中的水的Polynomial(多项式)状态方程转换所得。静水压力的计算公式为P=P0+ρgh,P0为水面处的大气压,取101.3 kPa。忽略水的密度在深度方向的变化,取1.0 g/cm3,计算500 m水下的静水压力为5.001 3 MPa。

利用水的多项式状态方程给水赋予初始比内能,从而施加静水压力[9-10]。

e=1.786 179×10-4J/kg

C4为水的多项式状态方程中一个参数,取值0.28。具体参数值如表2所示。

表2 水的材料参数值

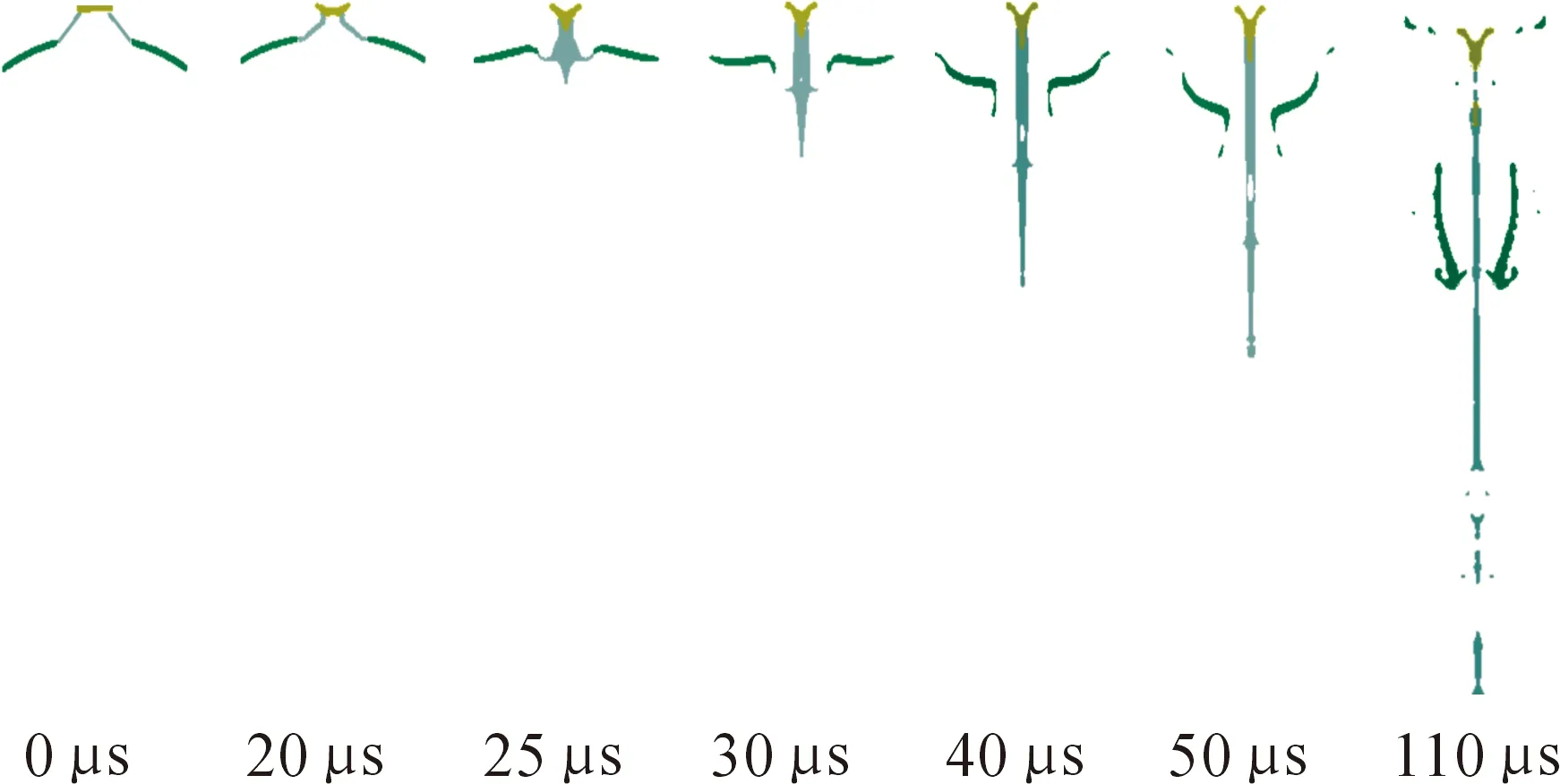

2.3 复合药型罩成型过程

侵彻体成型过程如图4所示。可以看出:中心装药起爆后约20 μs,辅助药型罩在爆轰波作用下首先变形;在25 μs左右时,由于爆轰波冲击作用以及辅助药型罩的变形作用下,小口径药型罩受到一个轴向的动量,改变了药型罩微元原有的运动方式,使得药型罩头部微元以及其他部分先后进行翻转。径向上,随着爆轰波作用于药型罩的各部分次序,使得药型罩依次向轴线方向运动,与此同时,底部大口径药型罩也开始被压垮、变形;在40 μs左右时,顶部小口径药型罩在对称轴线附近发生剧烈碰撞挤压,进而形成高性能的超聚能射流,此时超聚能射流开始接触第一层靶板;在50 μs时,超聚能射流已经穿透第一层靶板并进入水介质,由于水中阻力的缘故,超聚能射流头部速度开始减小;在110 μs左右时,底部大口径药型罩通过翻转、压缩和拉伸最终形成爆炸成型弹丸(EFP)。由于两药型罩材料性能及结构特性不同,形成了速度梯度相差很大的两种不同的毁伤元。

图4 侵彻体成型过程示意图

3 侵彻能力分析

超聚能-球缺复合药型罩侵彻水夹层靶板过程如图5所示。第一层靶板为4 mm厚,第二层靶板为15 mm厚,中间水夹层长为500 mm。从图中可以看出:在40 μs左右时,超聚能射流与第一层靶板接触并开始侵彻;在50 μs左右时,装药在空气中爆炸产生的高温、高压爆轰产物进入侵彻孔洞,开始对第一层靶板进行扩孔;在70 μs左右时,球缺罩形成的EFP开始接触第一层靶板,进一步扩大侵彻孔径;在150 μs时,可以看出超聚能射流已经在双层靶板之间的水域运动中形成空腔为后续的EFP开辟出通道,减少运动过程中水的阻力对其产生的能量损耗;在280 μs左右时,超聚能射流与第二层靶板接触并开始侵彻;在540 μs左右时,球缺罩形成的EFP进入侵彻孔洞,开始对第二层靶板进行扩孔;在800 μs左右时,新型组合药型罩形成的两种毁伤元对目标完成侵彻。

图5 侵彻体侵彻水夹层靶板过程

图6为同口径球缺罩、以及超聚能药型罩与超聚能-球缺复合药型罩所形成侵彻体对水夹层复合靶的侵彻结果。三种不同药型罩形成的侵彻体侵彻水夹层复合靶的孔径值如表3所示。

图6 对水夹层复合靶的侵彻结果

表3 不同侵彻体侵彻水夹层靶板的孔径值 mm

可以看出:球缺罩形成的EFP由于所受水中阻力太大,导致其无法对第二层靶板造成侵彻;超聚能射流对第一层靶板造成孔径最大,但对于第二层靶板造成的孔径入孔孔径仅有32.7 mm,出孔孔径仅有27.9 mm;超聚能-球缺复合药型罩对于第二层靶板造成的入孔孔径为68.8 mm,出孔孔径为50 mm,有效的提高聚能装药对水夹层复合靶板的扩孔能力。

4 结论

1) 当鱼雷战斗部聚能装药采用超聚能-球缺复合药型罩结构,上罩采用小锥角紫铜罩,辅助药型罩采用钽罩,下罩采用球缺型钽罩,起爆方式采用中心点起爆时,其装药结构会形成两种不同的毁伤元,一种是高速的超聚能射流,一种是低速的爆炸成型弹丸(EFP)。

2) 选取水夹层复合靶作为侵彻目标,该聚能装药结构与普通球缺罩以及超聚能药型罩相比,可有效的提高对水夹层复合靶板的扩孔能力。