吊挂横梁螺栓拉力计算结果差异性分析

2019-11-08林海彬孙英超朱利媛毛端华

林海彬,陈 雷,孙英超,2,朱利媛,毛端华

(1.航空工业洪都 导弹设计所,南昌 330024;2.哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001)

吊挂横梁是导弹上一个重要的连接结构件,作为导弹与发射架连接的机械接口,要满足导弹挂机飞行过程中各种冲击、振动、过载等苛刻的工作条件。吊挂横梁通过螺栓和定位销与弹身连接,螺栓传递弹体产生的拉力载荷,定位销传递弹体产生的剪力载荷,有必要在组合加载载荷下对各个螺栓的受力进行计算[1-3]。吊挂横梁连接结构研究文献很少,多见类似吊挂横梁的端板连接结构研究,对于端板结构中连接螺栓的载荷计算没有确定的方法,传统规范中计算理论仅按抗拉进行验算,一些文献认为应按照抗拉和抗弯同时验算,理论上存在争议[4]。任艳然等[5]考虑了螺栓屈服后塑性对连接螺栓的拉力影响进行了分析。施刚等[6]对端板连接的刚度和承载力特性进行了试验研究,认为端板连接大多属于半刚性连接,在加载载荷作用下,节点发生明显的转动变形。赵伟等[7]对外伸端板加劲肋进行了试验和有限元仿真研究。本文针对国内外关于端板螺栓的螺栓力计算方法进行叙述,确定吊挂横梁螺栓受力工程计算方法,在单一加载载荷下与有限元计算结果逐一对比,得到了两种计算方法结果的差异性,可供类似连接结构螺栓受力计算参考。

1 计算模型

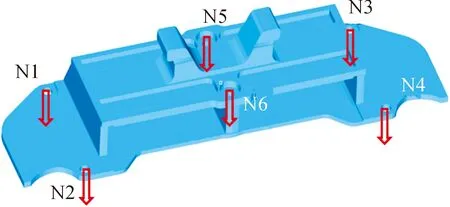

计算模型采用导弹挂机着陆的过载,引用弹体局部坐标系Oxyz,原点O为弹身头部顶点,X轴正方向为导弹逆航向,Y轴在弹身对称面内向上为正,Z轴方向符合右手法则(顺航向向左为正)。吊挂横梁承受弹体传递的3个方向载荷分别为Nx(轴向),Ny(法向),Nz(侧向),由于弹体质心与吊挂受力面存在高度差,弹身的侧向过载载荷Nz产生弯矩载荷Mx,弹身的轴向过载载荷Nx(轴向)产生的弯矩载荷Mz可分配到前后吊挂的法向载荷Ny中,弹身的法向过载载荷Ny直接分配到前后吊挂的法向载荷Ny中,不产生附加弯矩。三个方向集中力载荷Nx,Ny,Nz和一个弯矩载荷Mx作为载荷输入。吊挂加载载荷为Ny=130 000 N,Nz=50 000 N,Mx=15 000 000N·mm。吊挂横梁示意图如图1,其中N1,N2,N3,N4,N5,N6为6个连接螺栓的编号,螺栓只承拉力载荷,不传递剪力载荷,剪力载荷由位于吊挂横梁底部的定位销传递,编号为N7。

图1 吊挂模型示意图

2 工程算法

2.1 弯矩载荷计算

根据传统的工程估算方法,结构受弯矩载荷时,吊挂横梁上的螺栓载荷可参考钢结构梁柱端板计算方法,国内外弯矩载荷计算方法如图2所示。

国内假设转动平面为刚体,吊挂横梁上的螺栓呈线性分布;英国规范按照线弹性方法进行螺栓拉力计算,认为最外两排螺栓承受相同拉力;欧洲规范按塑性设计,认为相对分布中心最远端的螺栓受力至最大后,拉力重新分配到下一排螺栓上;美国规范认为弯矩应简化一对力偶,按照杠杆分配原理确定节点承载力[8-9]。

图2 国内外弯矩载荷计算方法

从上述受力模型看,螺栓组连接载荷分配方法还需进一步完善,设计时采用的计算方法比较保守,与实际受力状态并不一致。在文献[10]中提到平齐式连接结构采用平截面假定计算,对于外伸式端板连接,还没有成熟的改进方案,可认为受拉翼缘两侧螺栓拉力相等,该计算方法与英国规范计算方法类似。

2.2 拉力载荷计算

结构受轴向拉力载荷时,当力作用线通过螺栓组的形心时,吊挂横梁上的螺栓均参与承载,并且平均分配该载荷。当力作用线不通过螺栓组的形心时,国内工程算法按大小偏心进行区分计算[8-9],并考虑端板效应。其中大小偏心载荷产生的附加弯矩载荷分配方法与吊挂横梁自身存在的弯矩载荷分配方法相同如下叙述。

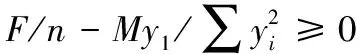

当力作用线不通过螺栓组的形心时,有一定偏心距离,如图3所示。根据螺栓实际受力状态,螺栓只能承受拉力,不会产生压力,理论计算时,根据螺栓组位置计算出形心o,认为转动中心位于该处。F为偏心拉力载荷,e为偏心距离,假设条件如下时:

(1)

螺栓最大拉力值为拉力的平均分配值和弯矩分配的值相叠加,最大螺栓受拉力计算结果如下公式所示:

(2)

图3 小偏心载荷分配简化

螺栓承载计算时需考虑其真实受力状态,每个螺栓承载状态为拉力产生正值载荷与弯矩产生的正值或负值载荷相叠加,螺栓承载计算结果会出现负值情况,吊挂横梁螺栓连接处有一定厚度,螺栓受压状态在真实工作中不会出现,需对转动中心重新定义,认为在最外排螺栓o′处为螺栓组的转动形心。大偏心载荷分配简化如图4所示。

图4 大偏心载荷分配简化

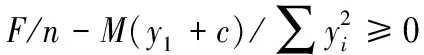

F为偏心拉力载荷,e为偏心距离,e′为判别后的偏心距离,c为转动形心位置最外排螺栓到端板边界的距离。假设条件如下时:

(3)

螺栓最大拉力值为拉力的平均分配值和弯矩分配的值相叠加,最大螺栓受拉力结果如下公式所示:

(4)

由于在最外排螺栓o′处为螺栓组的转动形心,没有考虑端面两板之间受压,计算内力不平衡,所以计算时需要考虑两板端面受压临界值。需增加判别公式如下:

(5)

2.3 吊挂横梁工程算法

图5 大偏心载荷分配简化

3 计算结果对比

3.1 有限元建模

对吊挂横梁结构建立有限元模型,材料为30CrMnSiA。弹身传递的载荷通过MPC单元加载到两侧吊耳上,吊耳加载Y方向力载荷、Z方向力载荷、X方向弯矩载荷。

有限元软件中模拟螺栓、螺钉常见的单元为弹簧单元、梁单元、杆单元[11-16]。在ABAQUS有限元软件中还提供了fastener单元,该单元采用基于独立网格技术,可通过空间任意一点或多点沿指定方向被连接件的钉孔处投影而创建,无需人工操作使其与被连接件模型的网格节点一一对应。Fastener单元采用Bushing连接属性,该连接属性允许被连接的两个节点在局部三维笛卡尔坐标系下相对独立运动。对于非耦合线弹性的Bushing连接属性具有6个自由度,其属性如图6所示,均遵循胡克定律:

Fi=Diiuii(i=1,2,…,6)

(6)

式中:uii表示局部坐标系下的自由度i方向的位移或转角;Dii表示自由度i方向的等效弹簧刚度;Fi表示连接单元在自由度i方向所受的力或矩。

图6 BUSH单元6自由度属性

3.2 工程算法和有限元结果

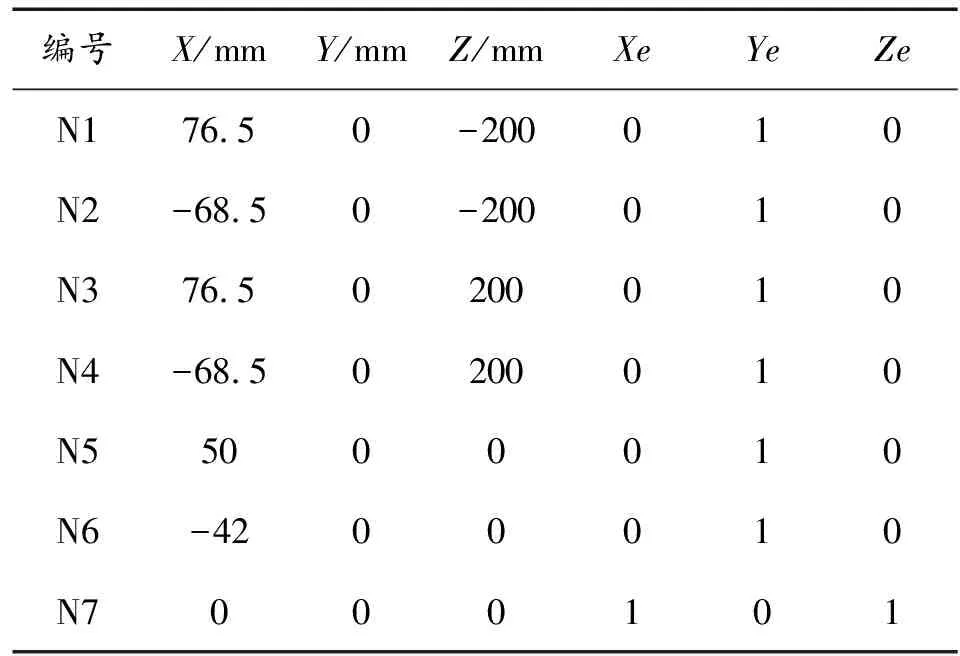

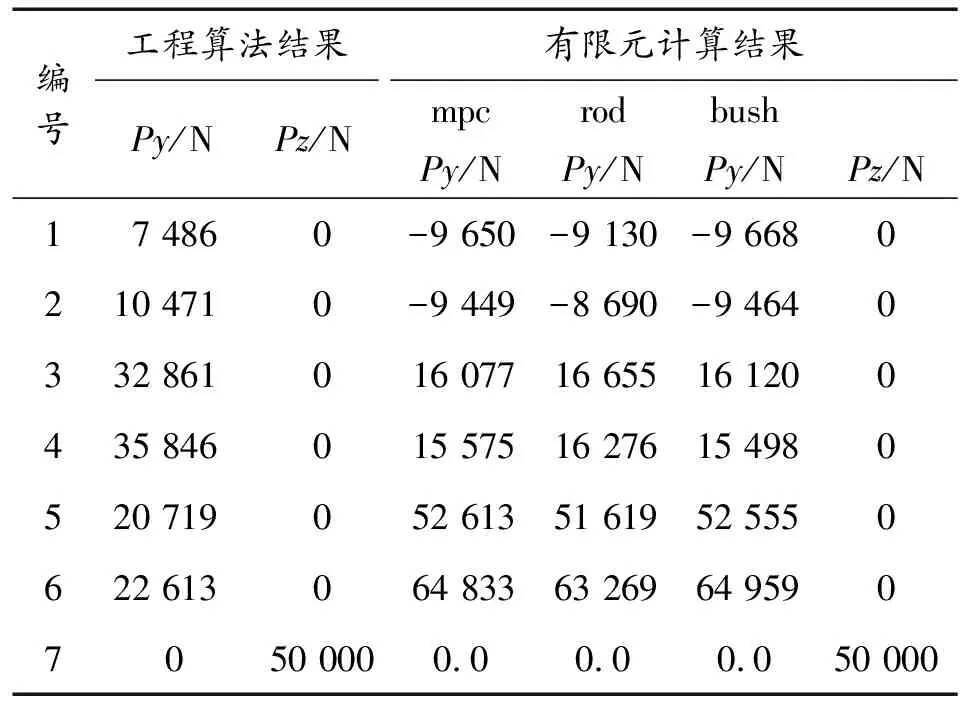

有限元软件计算时,对螺栓连接分别采用BUSH单元、ROD单元、MPC单元模拟,表1给出了连接螺栓分布位置及载荷分配系数,表2给出了工程算法计算结果和不同模拟螺栓单元的有限元计算结果,其中负载荷表示螺栓受压载荷。

表1 螺栓空间位置及分配系数

表2 两种算法计算结果

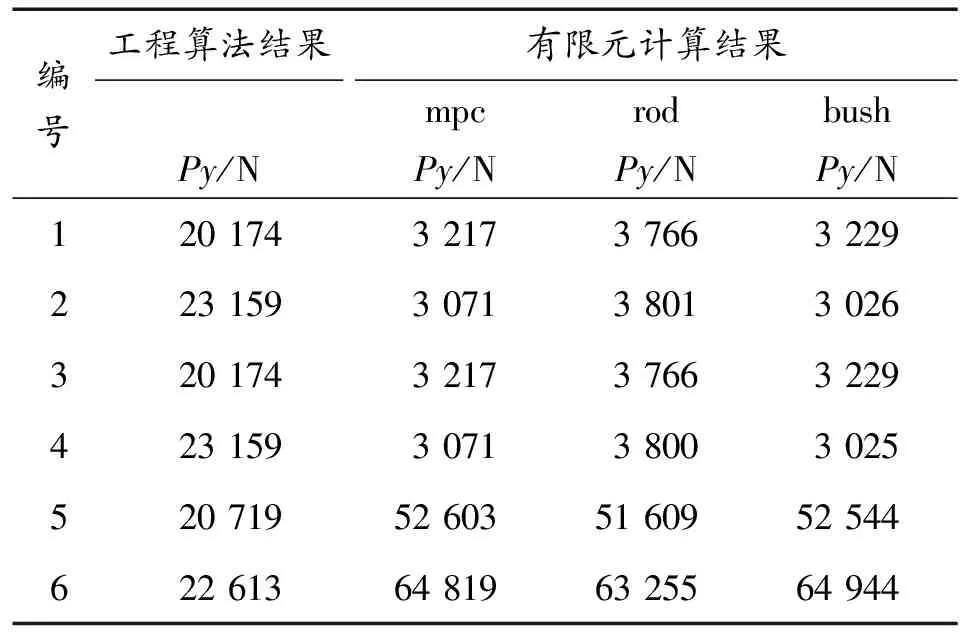

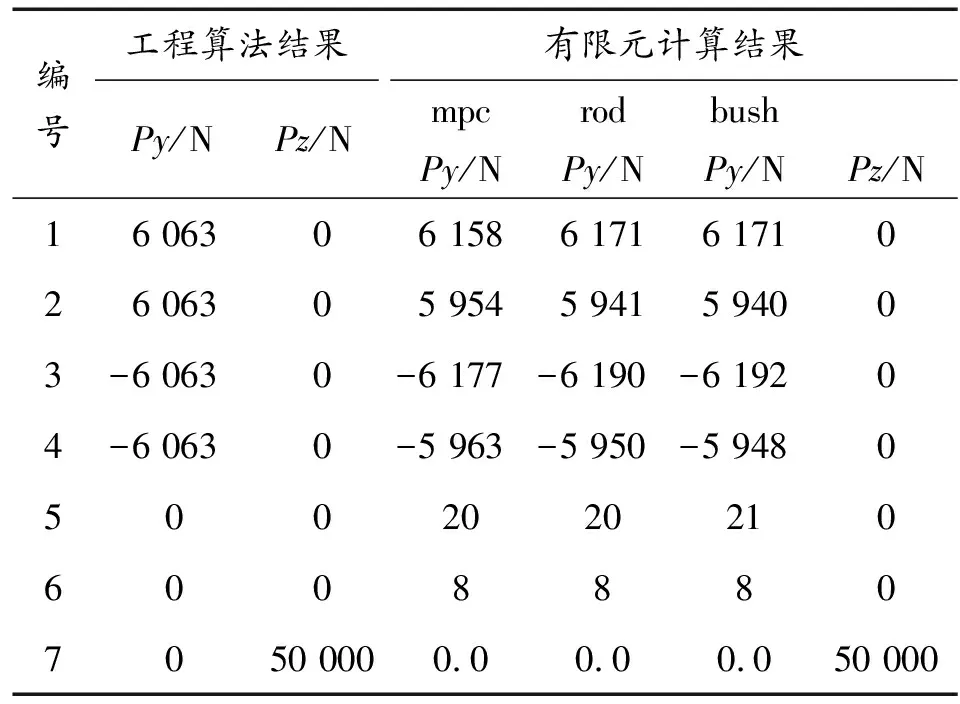

从表2可以看出,在组合加载载荷下螺栓计算的结果有明显差异。为了找出计算结果差异,将组合载荷拆分成单一载荷,单一载荷分别为拉力载荷、弯矩载荷、侧向载荷,在单一载荷下,对工程算法计算结果和不同模拟螺栓单元的有限元计算结果进行对比,计算结果如表3~表5。

表3 拉力载荷下计算结果

表4 弯矩载荷下计算结果

从表3~表5计算结果对比可以得到,在弯矩加载载荷、侧向加载载荷下,两种计算方法得到的6个螺栓的受力值比较接近。在拉力加载载荷下,两种计算方法得到的6个螺栓受力值存在差异。在工程算法计算时,只根据螺栓空间分布位置和载荷空间位置对各个螺栓进行载荷计算,没有考虑内部结构对结果的影响,有限元仿真计算时,以实际结构建模进行仿真分析,载荷按结构刚度和传力路径的长短来分配。

表5 侧向载荷下计算结果对比

3.3 有限元验证模型

为了验证拉力载荷下,不同内部结构对载荷传递的影响,建立简化有限元模型,采用杆元模拟螺栓连接,模型见图7所示,该模型保留吊挂横梁螺栓孔位置和载荷加载的位置。

图7 有限元简化模型

3种简化有限元模型内部连接支撑位置不同,相对应计算模型描述为内部结构1、内部结构2、内部结构3,对相同加载载荷下各螺栓受拉力的计算结果如表6所示。

对比3个有限元计算模型结果,各个螺栓分配的载荷存在差异,该差异性是工程算法无法得到的。对内部结构1模型,由于连接支撑位置靠近中间两个连接螺栓,所以中间编号为N5、N6的螺栓分配载荷多于其余四个螺栓的载荷分配。对内部结构2模型,由于连接支撑位置在最外端螺栓和中间螺栓中间,N5、N6螺栓会进行两次载荷分配叠加,进而分配载荷大于两侧螺栓分配的载荷。对内部结构3模型,由于连接支撑位置靠近最外端连接螺栓位置,N5、N6螺栓分配的载荷小于两侧螺栓分配的载荷。

表6 3种有限元简化模型计算结果

4 结论

1) 对吊挂横梁结构的螺栓分配的载荷分别进行了工程算法和有限元仿真两种方法计算,计算结果存在差异。有限元计算时采用了BUSH单元、杆元,MPC单元模拟螺栓,得到的螺栓拉力结果基本无差异。

2) 对组合载荷拆分成单一载荷加载,拉力加载载荷下螺栓承载结果存在差异,弯矩加载载荷、侧向加载载荷下两种计算方法得到的螺栓承载结果一致。

3) 对连接结构简化成3种不同的有限元模型,从有限元计算结果中看出加载位置和约束位置相同情况下,螺栓计算结果与连接结构的内部结构有关,不同的内部结构对传力路线和连接结构刚度有影响。

4) 螺栓载荷计算时,假定连接结构刚度无限大,忽略内部结构差异的影响,可采用工程算法。如内部结构对螺栓计算结果影响很大时需考虑有限元仿真计算方法。

5) 横梁结构有限元计算结果相对于工程算法计算结果更符合螺栓实际受力状态。由于螺栓受力需要考虑材料弹塑性,当某一螺栓分配载荷达到某一值时,其他螺栓上的载荷会重新分配,并需考虑接触边界的变化和载荷叠加对转动中心或中性轴假设的影响。