基于正交试验设计的姿控发动机起动特性

2019-11-05杨林涛沈赤兵

杨林涛,沈赤兵

(国防科技大学 空天科学学院 高超声速冲压发动机技术重点实验室,湖南 长沙 410073)

0 引言

姿轨控动力系统在航天器飞行姿态调整、轨道控制、交会对接以及着陆等方面得到广泛的应用,脉冲工作、快速响应是其主要的性能要求[1]。尤其是系统中的姿控发动机,推力小,脉冲工作,很多因素会影响起动响应特性和工作可靠性。姿轨控动力系统结构相对复杂,开展试验研究的费效比高,准备周期长,变量控制难。相比试验研究,仿真分析在费效比、时间成本和参数控制等方面具有天然的优势。

国内外关于发动机起动关机过程的研究主要在试验和仿真工作方面,研究姿控发动机响应特性影响因素较少。杜大华[2]、李锋[3]对液体火箭发动机起动冲击响应特性进行了分析,为发动机起动过程故障诊断提供参考。陈宏玉等[4]建立补燃循环发动机强迫起动过程仿真模型,分析了火药起动器工作时间、阀门打开时序等因素对发动机起动过程的影响。刘上[5]采用MWorks软件建立小推力泵压式发动机仿真模型,分析了发动机入口压力条件、主阀流阻及环境压力对自身起动过程的影响。Francesco等[6-7]采用ESPSS仿真平台建立了RL-10A-3-3A液体火箭发动机瞬变过程仿真模型,并通过试验数据验证了该模型对起动关机过程仿真的正确性。

Nobuhiro Yamanishi等[8]采用火箭发动机动力学模拟器(REDS)仿真求解了LE-7A火箭发动机的瞬态特性,仿真结果和试验数据符合得很好。陈宏玉等[9]建立液氧煤油补燃循环发动机关机过程仿真模型,并试验验证了模型的相对误差,分析了集液腔容积、关阀过程等因素对发动机关机过程的影响。陈新华和李伟榕[10]考虑集液腔充填过程和喷雾燃烧过程,建立发动机动态特性数学模型,分析了双组元液体火箭发动机推力室的脉冲工作、起动特性及关机特性。

影响姿控发动机起动响应特性的参数较多,采用单因素灵敏度分析的方法无法解释多因素间的耦合作用,所以需要进行多因素分析,基于正交试验设计方法的全局灵敏度分析就是很好的选择[11]。正交试验设计方法已经广泛应用在工程实践中,对于安排多因素试验、寻求最优水平组合、减少试验次数作用明显,能有效提升试验效率。基于正交试验设计思想,采用极差分析法能方便得到姿控发动机响应特性指标对多种影响因素的灵敏度方向、大小及各因素影响的主次顺序,可以进一步深入分析主要因素对发动机响应特性的影响规律。

国内外学者对发动机起动关机过程影响因素分析的研究多采用控制变量方法,进行单因素影响分析,目前,考虑多因素耦合作用的研究成果并不多见。本文以某姿轨控动力系统中的姿控发动机为研究对象,采用正交试验设计方法,分析了响应特性指标对多因素的灵敏度,研究了主要因素的作用方式。研究结果对认识多因素对姿控发动机起动响应特性的影响规律,进而指导姿控发动机优化设计具有重要意义。

1 物理过程与数学模型

1.1 姿控发动机工作过程

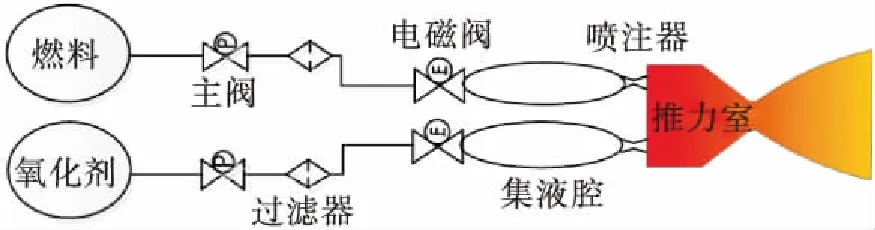

姿轨控动力系统需要考虑到供应系统重复工作、多次起动等工作特点,以及微重力空间环境,采用氦气挤压式表面张力贮箱方案。推进剂为常温自燃推进剂,密度比冲较高,技术较为成熟。系统中姿控发动机如图1所示。

图1 姿控发动机示意图Fig.1 Schematic diagram of attitude control engine

姿控发动机工作时,根据总体指令,电爆阀打开,氦气从高压气瓶通过减压阀、单向阀等阀门后进入贮箱开始建压,当贮箱气枕压力达到额定工作值时,贮箱出口主阀打开,推进剂沿供应管路充填到双组元发动机喷前电磁阀入口处。系统工作时即时监测贮箱压力,若贮箱压力偏离额定值则通过阀门开闭的反馈调整,控制贮箱压力的稳定。

当需要工作的发动机接到起动指令时,相应电磁阀通电打开,推进剂充填至集液腔,并由喷嘴喷注进入燃烧室,经过雾化掺混后自燃,并在燃烧室建压,高温燃气经喷管排出产生推力,当接到关闭指令时,电磁阀断电关闭,发动机停止工作。姿控发动机可根据任务需求进行脉冲或稳态工作,对飞行器进行姿态调整。

1.2 部组件动力学模型

1.2.1 流体管路模型

考虑流体的惯性和管路的摩擦损失,假设流体的密度不变,不考虑流体和管路的热交换,则流体管路的动态方程为

(1)

(2)

(3)

式中:A为管路的流通面积;q为管路的体积流量;ρ为流体密度;d为管路的直径;θ为管路和水平方向的夹角;f为管路的摩擦损失系数;g为重力加速度;B为等效体积弹性模量;Bf为流体的体积模量,计算式为Bf=ρdP/dρ;Bw为管路材料的杨氏模量。

1.2.2 集液腔模型

集液腔动力学模型为

(4)

式中:q1,q2为集液腔进出口流量;V为集液腔容积;a为集流腔流体速度。

1.2.3 喷嘴模型

喷嘴上下游的压降Δp=p1-p2,则可以计算得

(5)

cq=cqmaxtanh(2λ/λcrit)

(6)

式中λcrit为从层流到湍流的转变特征参数。喷嘴体积流量为

(7)

1.2.4 燃烧室模型

不考虑燃烧室发生的实际燃烧、流动与传热过程,建立基于燃烧时滞的燃烧室动力学模型,混合比和室压两个特征参数随时间变化由式(8)和式(9)描述,可知室压受燃烧室容积、喷管喉径、热值及混合比的影响

(8)

(9)

(10)

1.3 灵敏度分析方法

定义输出指标y关于因素xi的极差Ri计算公式为

(11)

(12)

极差Ri表征了因素对输出指标的影响,极差越大,说明该因素所选水平数对输出指标的影响越大,极差最大的那一列,也就是最主要影响因素。极差还能定性反映输出指标对因素的灵敏度,但更为精确的灵敏度分析需要综合考虑输出指标和各种因素的影响。

定义输出指标y关于因素xi的灵敏度计算式

(13)

灵敏度si表征了输出指标y对因素xi的灵敏度值,考虑到不同因素数量级和量纲的区别,无法比较输出指标y对不同因素的灵敏度,因此引入归一化灵敏度,计算式为

(14)

归一化灵敏度Si表征输出指标y对因素xi的无量纲灵敏度值,数值越大,说明y对xi越敏感。Si的符号表示y对xi的敏感方向,当Si<0时,y对xi负向敏感;当Si>0时,y对xi正向敏感。

Si统一了不同因素灵敏度的数量级和量纲,便于比较输出指标y对不同因素的灵敏度,用于确定影响因素的主次顺序。

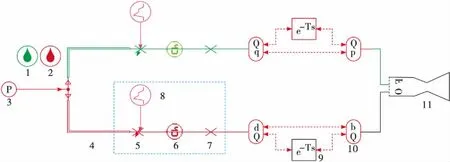

1.4 仿真模型与参数设置

基于AMESim模块化仿真软件,建立姿控发动机仿真模型如图2所示,仿真模型由推进剂、压力源、供应管路、电磁阀、喷嘴及姿控发动机等模块组成。阀门开关过程由控制信号决定,电磁阀、集液腔和喷嘴一体化设计,集液腔的存在可以尽量保证在整个喷注面具有相同的流量和混合比,发动机模型采用自建的零维燃烧室模型。采用固定步长积分器,步长10-5,四阶龙格-库塔积分方法,对姿控发动机起动过程进行仿真。

姿控发动机仿真模型相关参数设置如下:额定室压1 MPa,喷嘴喷注压降0.2 MPa,氧化剂流量0.045 4 kg/s,燃料流量0.022 7 kg/s,混合比为2。供应压力设计为1.4 MPa,采用常规自燃推进剂,燃烧时滞取2 ms,仿真时间为0.08 s,阀前管长0.6 m,直径8 mm,相对粗糙度5.625×10-3。

注:1—燃料模型;2—氧化剂模型;3—恒压源;4—供应管路;5—电磁阀;6—集液腔; 7—喷注器;8—阀门控制开关;9—燃烧时滞模型;10—压力流量转换器;11—燃烧室。 图2 姿控发动机仿真模型Fig.2 Simulation model of attitude control engine

2 正交试验分析

在诸多因素中,推进剂随在轨贮存时间增加会缓慢变质而改变黏性,且考虑到不同推进剂组元饱和蒸汽压的区别,并不同时进入燃烧室。集液腔容积考虑结构参数的影响,喷注压降和燃烧时滞则考虑燃烧室工况的影响。最终,选定相对黏度μ/μ0、阀门间隔时间Δt、集液腔容积V、喷注压降Δp、燃烧时滞τc等因素作为正交优化参数。

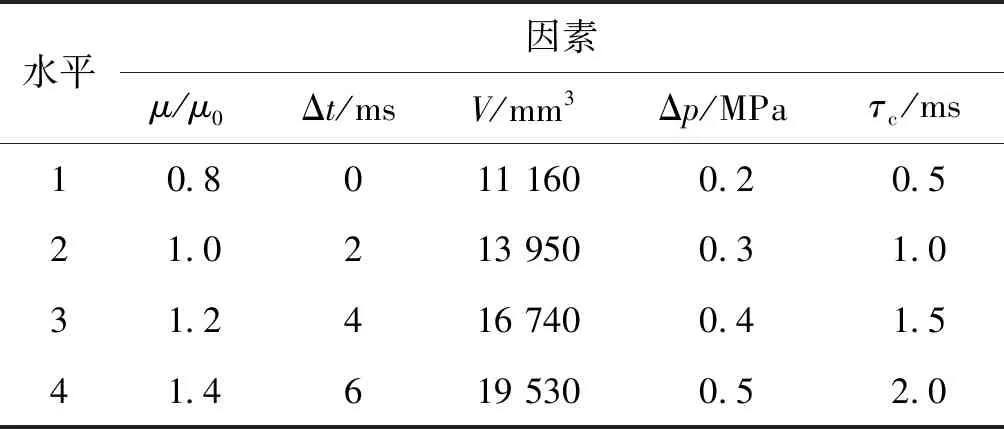

由工程经验可知,喷注压降一般取室压的20%~50%,可改变喷孔面积以适应喷注压降的变化,从而保证推进剂流量满足混合比设计值。常温推进剂燃烧时滞取0.5~2 ms较为合适,两种液路阀门开启间隔时间通常为几毫秒,集液腔容积和推进剂黏性则是在实测值附近等比变化得到,最终选择的因素水平如表1所示。

表1 因素水平表

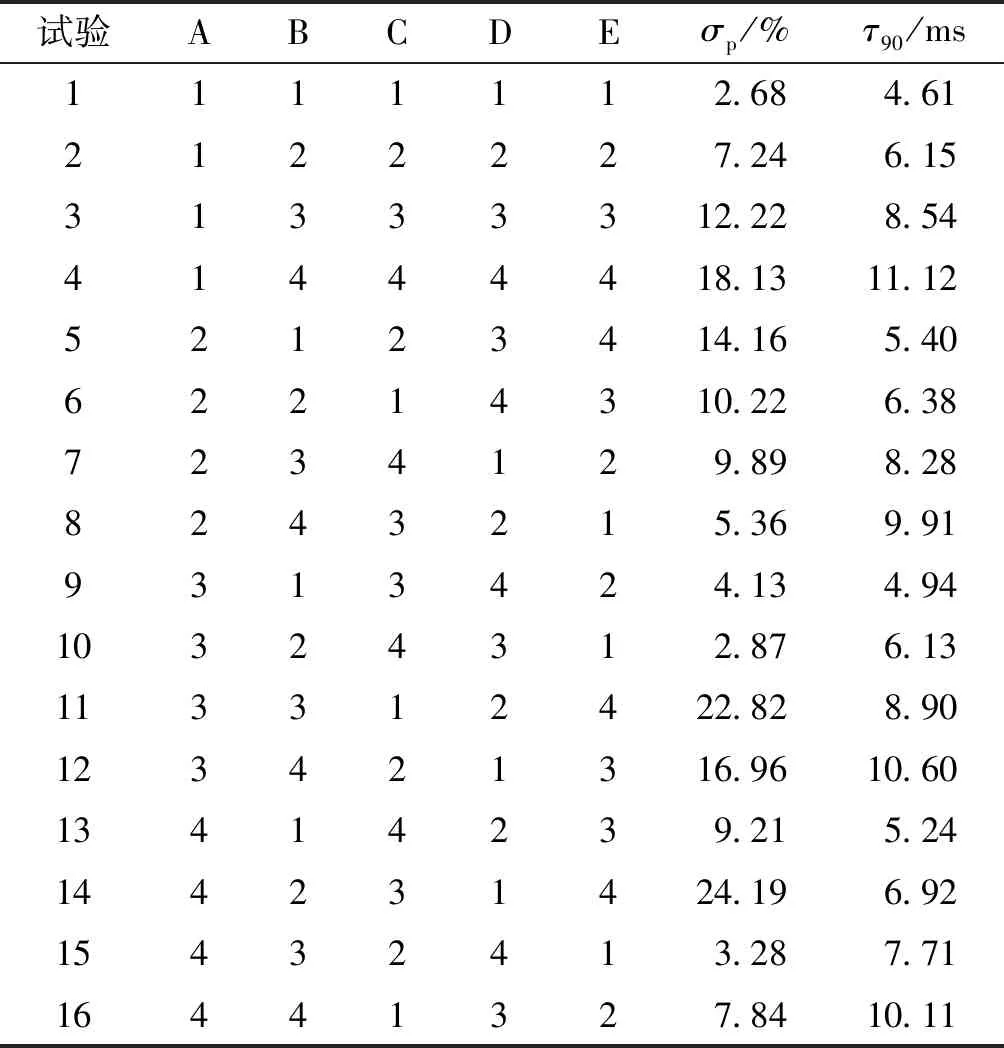

依据标准正交表设计准则,建立L16(45)正交表,得到的16组试验安排与结果如表2所示,表中A,B,C,D,E分别代表μ/μ0,Δt,V,Δp,τc5个因素,1,2,3,4分别表示影响因素水平。选取响应特性指标为室压超调量σp和响应时间t90,考虑到评价指标有两个,属于多指标正交试验,为了得到影响因素主次顺序及优化方案,采用综合平衡法对仿真结果进行分析,即先分析单个指标的直观结果,再分析两个指标的最优结果。

表2 试验安排与结果

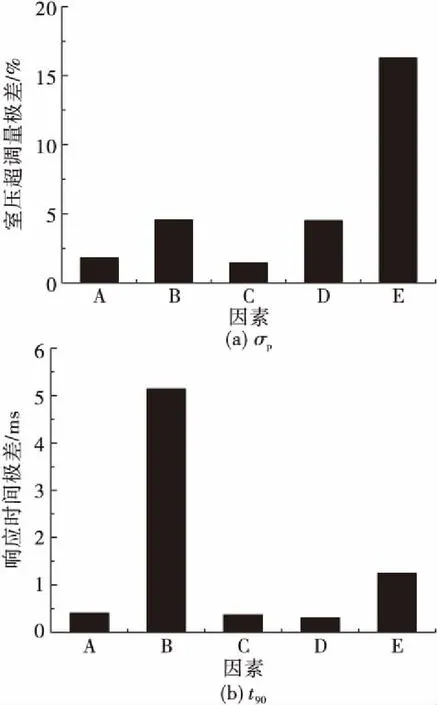

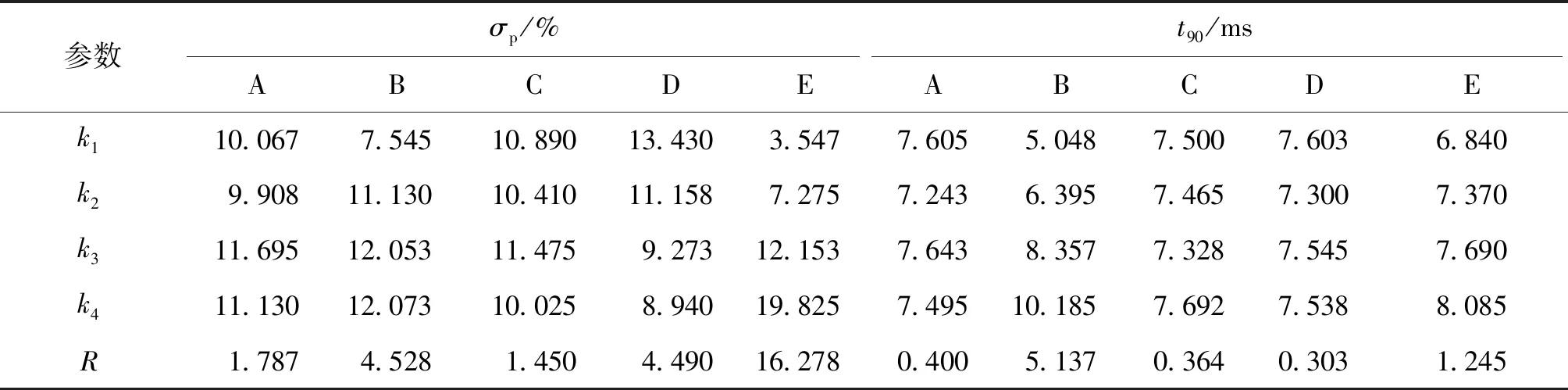

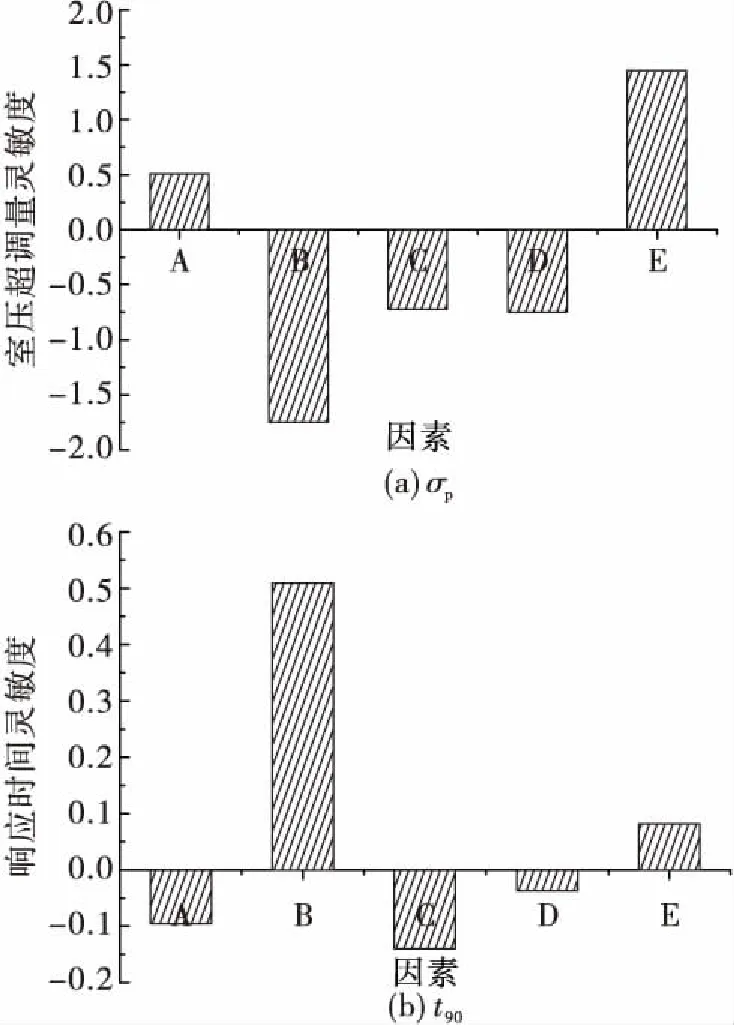

室压超调量及响应时间的极差分析如表3所示,kj(j=1,2,3,4)表示在因素xi的j水平所有n次试验输出指标的平均值。响应特性指标极差如图3所示,因素与响应特性指标的变化趋势如图4所示。可知,影响因素的主次顺序分别为:

σp:E>B>D>A>C

t90:B>E>A>C>D

对于σp优水平组合为E1B1D4A2C4,对于t90优水平组合为B1E1A2C3D2。

图3 响应特性指标极差图Fig.3 Range chart of response characteristics index

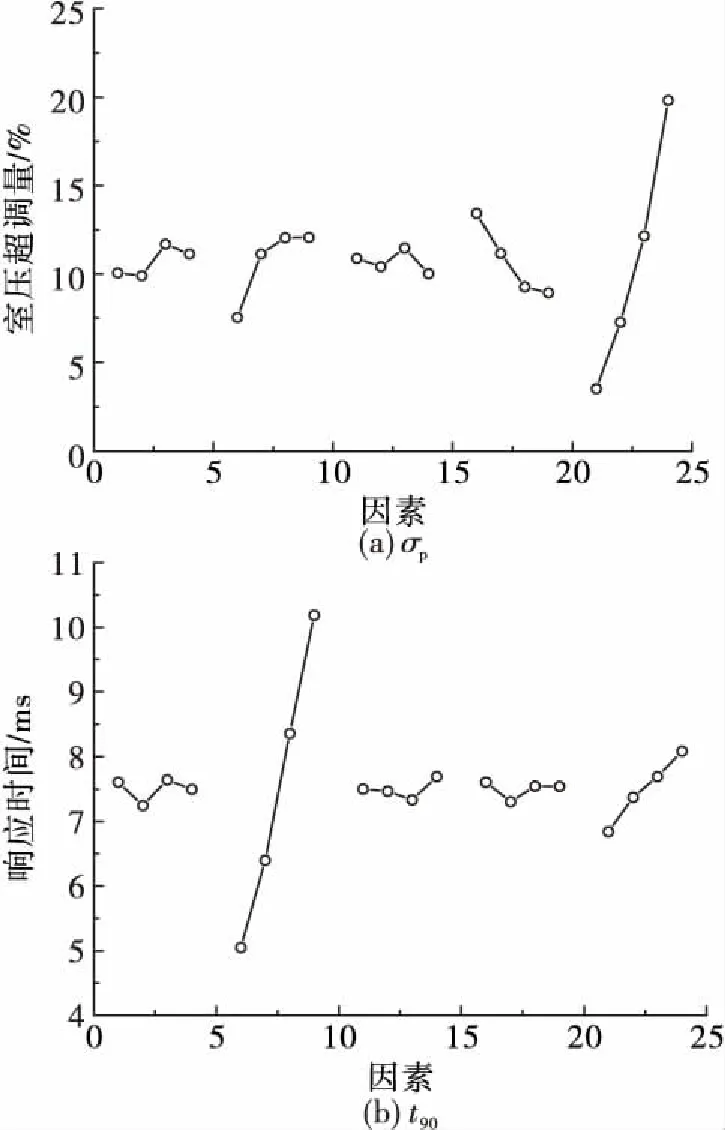

表3 响应特性指标的极差分析

这两种组合并不包含在正交表中,体现了正交试验设计思想的预见性。经仿真验证可知,优水平下的响应特性指标σp=1.23%,t90=4.37 ms,优化后的影响因素水平组合基本达到较优方案。可知,对室压超调量影响最大的3个因素依次为燃烧时滞、阀门间隔时间和喷注压降;对响应时间影响最大的3个因素依次为阀门间隔时间、燃烧时滞和相对黏性。

图4 响应特性指标变化趋势图Fig.4 Trend diagram of response characteristics index

响应特性指标归一化灵敏度如图5所示,灵敏度正负号代表研究指标对影响因素的正负相关性,灵敏度大小代表影响程度的大小。归一化灵敏度统一了数量级和量纲,所以可以方便地分析响应特性指标对不同参数变化的敏感程度。

图5 响应特性指标归一化灵敏度Fig.5 Normalization sensitivity of response characteristics index

可知,σp和t90对阀门间隔时间最敏感,理解为阀门间隔时间影响推进剂进入燃烧室时间,直接影响室压建立过程。σp对阀门间隔时间、集液腔容积和喷注压降负向敏感,t90对推进剂黏性、集液腔容积和喷注压降负向敏感。σp对推进剂黏性最不敏感,即黏性略微改变的影响可忽略。t90对喷注压降最不敏感,对集液腔容积较为敏感。

3 响应特性影响因素分析

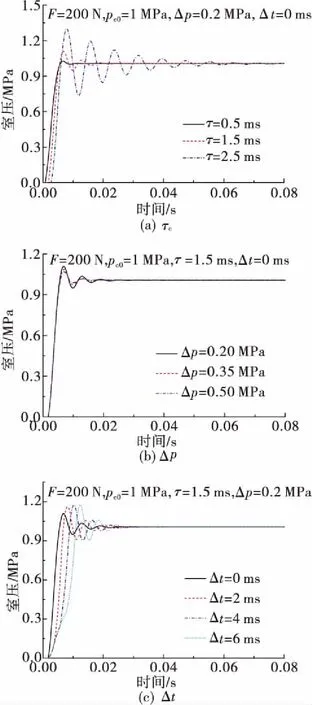

对姿控发动机3个主要影响因素燃烧时滞、喷注压降和阀门间隔时间进行仿真分析,确定3种因素具体影响方式。起动室压建立过程影响因素分析如图6所示,图6中室压为无量纲量。姿控发动机设计参数推力为200 N,室压为1 MPa。

图6 起动响应过程影响因素分析Fig.6 Analysis of factors affecting the starting response process

燃烧时滞是对推进剂进入燃烧室经过雾化、蒸发、混合及燃烧等过程的简化,也就是推进剂转化为燃气的时间。燃烧时滞的存在,导致推进剂进入燃烧室初期并不能立刻转化为高温燃气,喷注压降的存在导致推进剂快速积存,燃烧开始后的一小段时间内燃气生成速率较大,从而形成发动机起动的点火压力峰。燃烧时滞越大,燃烧室压力峰值越大,压力波动更加剧烈,需要更长的时间达到稳态,发动机响应特性越差。

喷注压降对发动机响应特性影响较小,喷注压降越小,燃烧室建压时压力超调越大,压力波动越剧烈,相应达到稳态所需要的时间越长,喷注压降较大时,对响应特性的影响就可以忽略,如压降0.35 MPa和0.5 MPa下,发动机特性曲线趋于相同。

为了保证点火可靠性,选取饱和蒸汽压较低的燃料先进入燃烧室,在一个时间间隔后,氧化剂进入燃烧室。延迟氧化剂进入燃烧室,燃料会有一个积累的过程,但燃料常温下为液态,累积的燃料并不会增大室压。氧化剂延迟进入,会使燃烧室建压过程有所延迟,室压达到稳态时间相应推迟,但基本不影响压力超调量和振荡周期,最后趋于稳定。

4 结论

本文基于正交试验设计方法,采用AMESim软件建立了姿控发动机仿真模型,分析了不同因素对起动响应特性指标的影响,确定了影响因素主次顺序,并对主要因素具体影响方式做了分析。在本文仿真条件下,得到以下结论:

1)正交结果显示,影响姿控发动机起动响应特性指标的主要因素为燃烧时滞、喷注压降及阀门间隔时间,燃烧时滞对室压超调量影响最大,阀门间隔时间对响应时间的影响最大。

2)起动响应特性指标均对阀门间隔时间敏感性最高,室压超调量对推进剂黏性敏感性最低,响应时间对喷注压降敏感性最低。

3)燃烧时滞越大,燃烧室建压过程超调量越大,且波动更加剧烈,需要更长的时间达到稳态,发动机响应特性越差。

4)适当地增大喷注压降,有利于减小起动室压超调和燃烧室达到稳态所需要的时间。

5)氧化剂延迟进入,会延迟燃烧室建压过程,发动机起动响应性能变差,阀门间隔时间对室压超调和波动过程的影响不大。