航天推进剂废气废液燃烧处理实验

2019-11-05牛晓辙佘彩青杨岸龙

陈 帆,牛晓辙,佘彩青,李 鹏,杨岸龙

(西安航天动力研究所,陕西 西安 710100)

0 引言

肼类燃料(无水肼、甲基肼、偏二甲肼等)与硝基类氧化剂(四氧化二氮、绿色四氧化二氮、红烟硝酸)等常规推进剂广泛应用于国内外航天动力系统[1-2]。由于肼类燃料与硝基类氧化剂均为具有腐蚀性的高毒或剧毒物质,且多具有致癌作用[3],而在科研、生产与试验过程中,如地面试车、靶场发射推进剂转加注或泄出等环节,不可避免会产生推进剂废气与废液,若不进行及时、彻底处理,极易造成人员健康损害和环境污染,为此,国内外相关研究机构均在推进剂废气废液处理方面进行着不懈努力。

目前针对航天推进剂废气废液的处理方法通常有物理吸收法、化学中和处理法、燃烧法及生物处理法[4-8]。常见的物理吸收法包含水吸收、活性炭吸收、离子交换法,由于吸收后载体需要二次处理的问题已濒于淘汰,目前仅在发生少量泄漏时采用。化学中和处理法工艺成熟,但存在处理周期较长、投入成本高、使用场所受限的缺点,尤其在处理量较大的情况下,需配套大型中和塔或污水处理池。燃烧法是采用热力燃烧或催化燃烧的方法处理废气废液,具有有害物质去除率高、处理速度快、设备灵活机动、低成本等优点,特别适用于航天机构试验工位分散、工作间歇的特点,是行业内一个重要的研究方向。

燃烧法处理的关键技术在于燃烧装置性能及其处理工艺流程,如何实现有毒物质充分分解的同时防止燃气内NOx、碳烟、烃类等有害产物的生成是一个很大的难题。催化燃烧法借助于催化剂实现推进剂氧化/还原温度的显著降低,可采用电加热或燃气换热的方式使有害物质充分分解,以此避免处理环节存在的二次污染,如北京航天试验技术研究所[9]采用空气预热器反应催化床实现了NO295%的去除率;何息忠[10]借助催化燃烧器实现偏二甲肼99%的去除率;焦天恕等[11]采用板式换热器与催化反应器实现对偏二甲肼废气的处理。催化燃烧法对催化剂的性能要求很高,处理量的不匹配、催化剂保存不善等很容易造成催化剂失活,目前很难得到推广应用。相应地,更多的研究机构致力于热力燃烧处理法,曹立仁等[12]开展了空气/煤油燃烧炉处理偏二甲肼/四氧化二氮的一系列研究,实现了NO2小于680 ppm、偏二甲肼小于0.5 ppm的处理效果;沈全福[13]采用煤油燃烧炉实现了NO2小于800 ppm、偏二甲肼小于0.5 ppm的处理效果;美国马伏特公司的瞬时膨胀式焚烧炉采用甲烷为燃料,肼处理后浓度小于2 mg/L,NOx小于165 mg/L;侯瑞琴等[14]以及张福光等[15]分别独立设计了采用柴油助燃的推进剂废气废液集成式处理装置,但并未对处理效果进行说明;张晖等[16]尝试将N2O4加热汽化后在焚烧炉中与燃料反应。从相关报道来看,国内热力燃烧处理法还存在有害物质排放浓度过高的问题,主要原因在于燃烧器的结构设计及处理环节中燃气温度、混合比的控制方面存在不足。

本文设计了一种新型火箭煤油/空气燃烧装置,以高压离心风机、齿轮燃料泵、电磁阀等组成介质分级输送系统,采用分区、分组燃烧策略实现推进剂组分的彻底分解与反应,降低烃基组分与NOx排放浓度。进行了甲基肼、N2O4的废气废液实验研究,实现了NOx小于25 ppm、甲基肼浓度小于0.05 ppm的处理效果。

1 燃烧处理装置

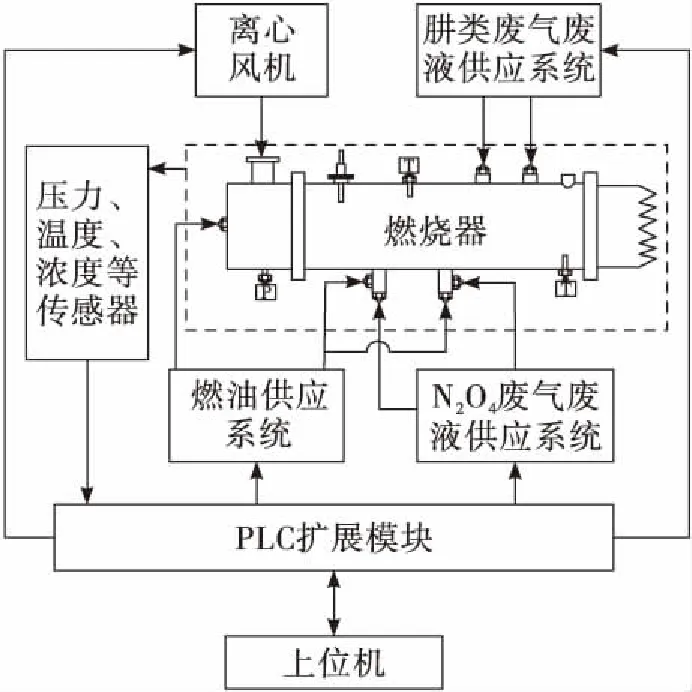

煤油/空气燃烧处理装置原理如图1所示,系统由燃烧器、空气系统、燃油供给系统、推进剂废气废液供应系统及测控系统组成。

图1 有毒有害废气废液处理装置组成Fig.1 Schematic of experimental system

空气采用配有变频电机的中压离心风机供应,输出压力0~25 kPa可调,最大流量150 g/s,风机出口设有压力与温度测点,用于监测空气参数;燃油采用微型齿轮泵挤压供应,输出压力0~0.8 MPa 可调,最大流量15 g/s,油泵后端输出3路,分别为燃烧器相应的喷嘴供应燃油;推进剂废气及废液供应系统分为燃料和氧化剂两个部分,废气废液经气液分离容器分离后分别供至燃烧器废液与废液喷嘴。油箱、分离容器出口均设有截止阀,在燃油、废气和废液进入喷嘴前的管路上均装有电磁阀,其中废气废液路还设有吹除电磁阀,电磁阀由控制单元统一控制。

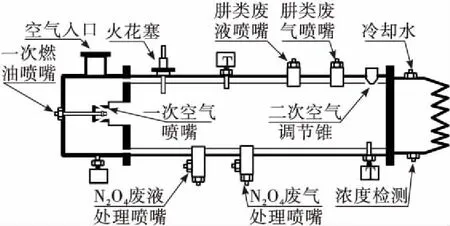

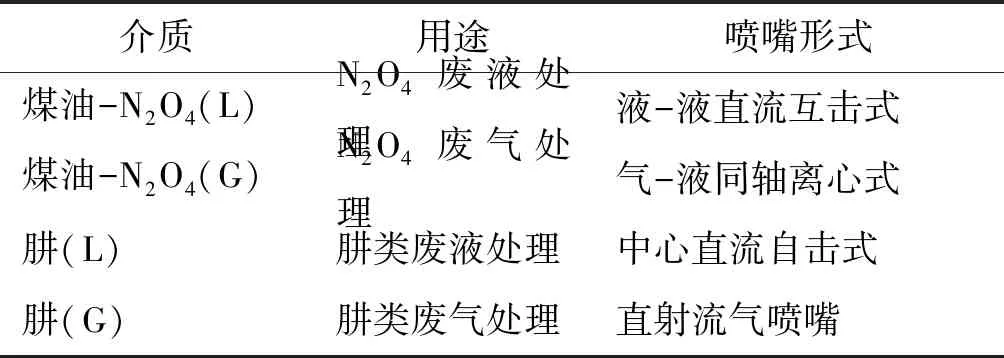

如图2所示,燃烧器结构为直筒形,由头部、身部及尾部组成。头部外部设有燃油和空气两个接口,内部设有燃油喷嘴和空气分流装置,一次燃油采用通径0.6 mm的离心式喷嘴提高雾化效果;空气分流装置由环形栅和台阶形混合管组成,环形栅设有一组Φ10 mm的直孔用于二次空气通道,台阶型混合管前段侧面均布一组Φ6 mm斜孔形成一次空气通道,台阶形混合管与点火煤油喷嘴之间沿煤油流动方向依次形成雾化区和掺混区,混合管两级突扩的形式有助于降低点火预混气的流速,有利于稳定燃烧形成火炬。燃烧器身部长度为500 mm、内径Φ160 mm,由内管、外管组成的夹层形成二次空气通道,侧面沿轴线向下依次设有火花塞、四组废气废液喷嘴及二次空气调节锥,火花塞点火能量12 J,距离混合管出口端面100 mm,废气废液喷嘴形式与规格如表1所示。

图2 燃烧器结构示意图Fig.2 Schematic of the combustor

根据介质类型与形态选择不同形式的喷嘴,以保证介质充分掺混与雾化,实现最佳处理效果,二次空气调节锥位于身部末端,确保前段可燃物质在身部出口充分反应,同时有助于身部壁面冷却,身部N2O4-煤油喷嘴、二次空气喷嘴对称的另一侧设有温度测点。尾部主要用于出口燃气降温、降噪,尾部内筒设冷却水喷孔,用于燃气降温,内筒出口采用锯齿形翅片结构,利于增强高速燃气与环境空气之间掺混,降低喷射噪声,尾部还设有NOx,VOC浓度传感器。

表1 喷嘴规格形式

测控系统由可编程逻辑控制器(Programmable Logic Controller,简称PLC)、计算机、点火器和火花塞组成。PLC将传感器信号转化为压力、温度、浓度等数值传递给计算机,计算机判断反馈数值并可根据预定程序发送电机参数调整或电磁阀门开闭的信号,实现系统动态闭环控制。

燃烧器采用分区燃烧策略,通过分级喷注、分级送风实现推进剂组分的彻底分解或反应,降低烃基组分与NOx的排放浓度,处理过程中,可根据烟气温度及废气流量,调节二次燃油的供应流量,并可实时通过排气成分测量,保证处理效果。针对肼类与硝基类氧化剂的废气废液设计了两种工作模态(以下称为模态Y与模态R)。模态R:一次空气与一次燃油以偏富燃的形式掺混点燃形成高温火炬,在该模态下燃料类废气或废液喷入燃烧室,在高温作用下分解并进一步与后端二次空气反应,出口区域燃气总混合比偏富氧;模态Y:一次空气与一次燃油以偏富燃的形式掺混点燃形成稳定的高温火炬,该状态下二次燃油与N2O4废气废液以富燃混合比喷入燃烧室,N2O4在高度富燃燃气中迅速还原为无害的氮气,未完全反应的燃料物质与后端二次空气彻底反应后排放。

2 实验结果与讨论

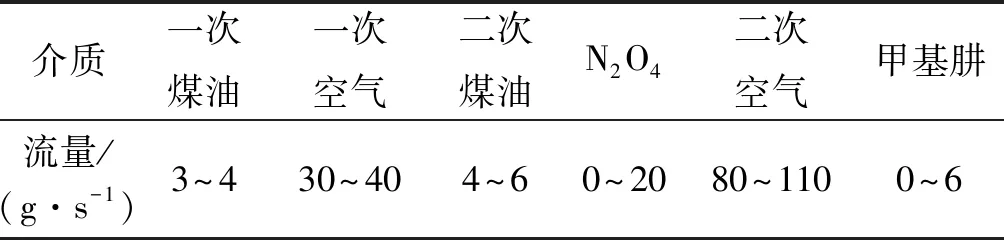

采用火箭煤油(C12H22)为燃料,浓度为100%的甲基肼及N2O4作为推进剂废液处理对象,开展推进剂废液处理实验研究,实验空气、燃油及推进剂流量范围如表2所示。在推进剂废气废液处理中,排放物中的有害物质主要为NOx与未彻底反应的燃料类物质(甲基肼、煤油及其中间产物),燃料类物质可通过改善雾化掺混效果、调整混合比等措施得到有效控制,NOx的控制则较为复杂,尤其在N2O4处理过程中,既要确保N2O4分解产生的NO2充分还原,还需避免新的NOx生成,相关文献表明[17-18]:燃烧过程中NOx主要有热力型、快速型及燃料型3类,热力型NOx主要在温度高于1 500 ℃时氮气被氧化产生,随温度升高反应速率呈指数上升,生成量占比可达15%~25%;快速型NOx是碳氢燃料在空气中燃烧产生的HCN、CN等中间产物与火焰中形成的O,OH等基团反应形成氮氧化物,快速型NOx只在富燃时出现,生成量占比通常不足5%;燃料型NOx是燃料中含有的氮化合物在燃烧过程中热分解而又接着氧化而成,受燃烧温度、混合比、燃料含氮量等多种因素影响,仅在处理甲基肼的环节存在燃料型NOx。因此在确保油气雾化、掺混均匀的前提下,控制燃气温度及混合比是降低燃气有害物质浓度最有效的途径。

表2 介质流量参数范围

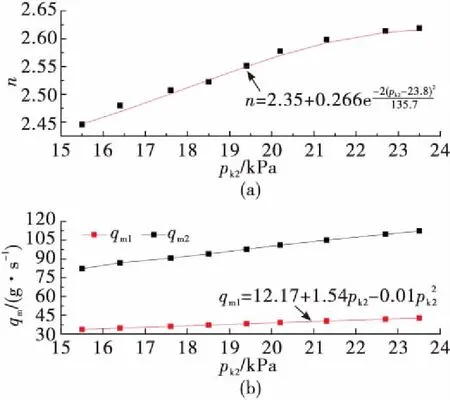

一次空气与一次煤油冷试效果显示:当头腔压力高于15 kPa时,可确保一次煤油雾化与气液掺混效果,提高点火可靠性。为确保头腔空气压力15~25 kPa范围内,两级空气流量分配满足表2要求,通过实验选配燃烧器混合管及二次空气调节锥规格,图3为最终选定的混合管及二次空气调节锥流量分配曲线,结果显示:在头腔压力15~25 kPa下,二次空气与一次空气流量比值间在2.40~2.63之间,一次空气与二次空气流量范围满足表2要求。

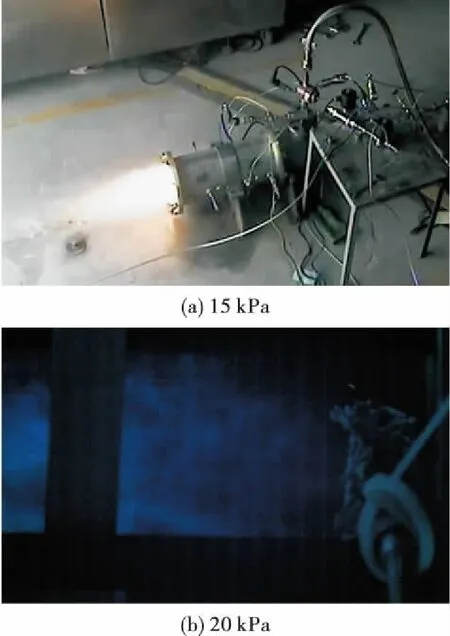

一次煤油和一次空气的燃烧是燃烧器正常工作的前提条件,通过120余次点火验证实验和多次结构优化,解决了燃烧器身部过长引起的低频振荡、身部夹层空气泄漏、部分零件材料耐腐蚀性差、局部过热等问题。一次燃烧实验结果显示:①点火可靠性高,在煤油流量3~4 g·s-1,空气头腔压力15~25 kPa范围内,上百次的点火中,未出现一例点火失败的情况;②头腔压力15 kPa,20 kPa下一次燃烧火焰形态如图4所示,15 kPa时燃烧偏富燃,火焰偏长且呈黄色,20 kPa时出口无明显火焰,燃烧室身部更换为有机玻璃,采用高清相机拍摄燃烧室内火焰呈蓝色、火焰分布均匀,两种工况下燃烧器内均无积碳、无残油;③燃烧室内最高燃气温度1 100 ℃,NOx仅在头腔压力小于18 kPa时存在,最高值约2.0 ppm。实验表明燃烧器具有点火可靠、工作范围宽、燃烧效率高、火焰刚度强、燃烧洁净等特点。

图3 燃烧器空气流量分配曲线Fig.3 Curve of air flow distribution

图4 不同头腔空气压力下一次燃烧火焰形态Fig.4 Combustion flame shape at different air pressure in head chamber

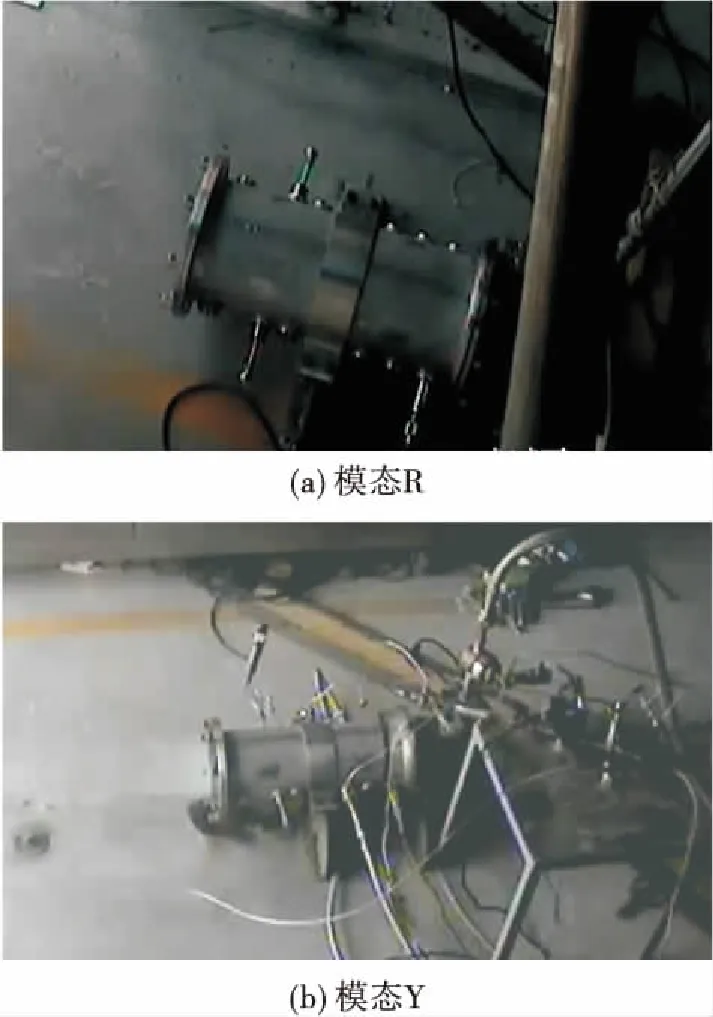

燃烧器在两种模态下的稳定工作是进行废气废液处理的前提条件。空气与火箭煤油燃烧化学恰当比约为14.44,模态R在一次燃烧的基础上增加二次空气的供应,头部区域空-燃比9.34,通入二次空气后空-燃比约32.6,燃烧室内火焰温度最高达1 100 ℃,受二次空气影响,出口区域无可见火焰、温度小于900 ℃,如图5(a)所示;模态Y在模态R的基础上增加二次燃油的供应,头部区域空-燃比保持9.34,燃烧室前段通入二次煤油使得空-燃比降至4.15,火焰温度最高700 ℃,燃烧室后段供应二次空气后,空-燃比调整为14.49,火焰温度介于1 100~1 200 ℃,出口燃气速度较快、火焰偏蓝,如图5(b)所示。燃烧器在局部混合比4.15~32.6范围内,火焰形态稳定、未出现熄火、低频情况,两种模态下燃气中NOx排放浓度均未大于2 ppm,充分验证了燃烧器的高效、稳定,具备处理废气废液的条件。

图5 燃烧器火焰状态Fig.5 Flame status of the combustor

N2O4废气废液处理在模态Y的基础上增加N2O4的供应,N2O4结束供应后进行自动吹扫,确保处理的彻底性。

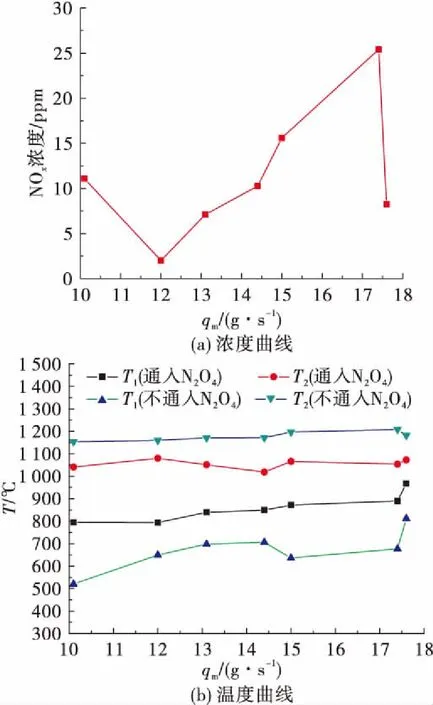

试验结果如图6所示,图6(a)数据显示N2O4流量10~20 g/s范围下,燃气排放物中NOx浓度均小于25 ppm,符合环保排放标准[19]。图6(b)温度数据显示:通入N2O4后,燃烧器中段温度T1平均升高约200 ℃,整体温度未超过950 ℃,表明二次煤油在中段与N2O4发生了剧烈反应;末段温度T2平均降幅达100 ℃,最高温度未超过1 200 ℃,由于中段二次煤油消耗较多,降低了末段与二次空气反应的煤油量,从而T2温度下降。

图6 N2O4处理过程不同流量下浓度和温度曲线Fig.6 The concentration and temperature curve of nitrogen tetroxidedipose at different flow rates

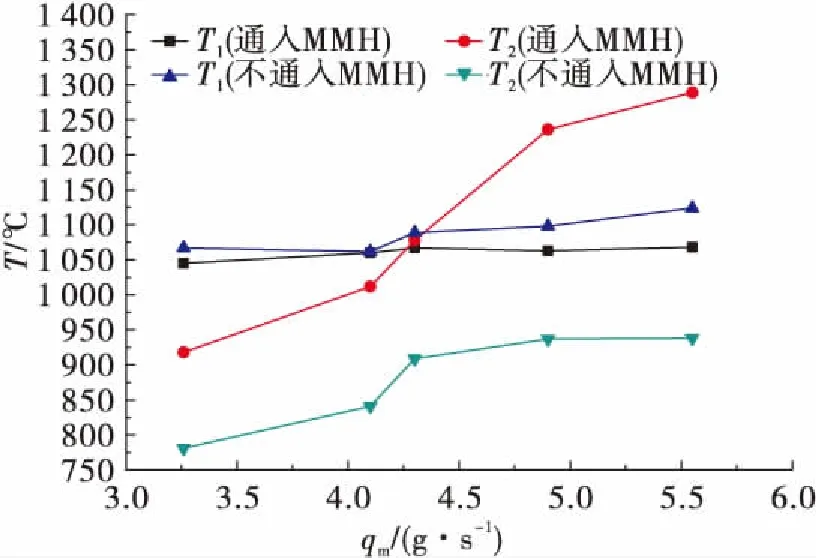

甲基肼废气废液处理在模态R中增加甲基肼的供应与吹扫程序。实验结果如图7所示,数据显示甲基肼流量0~6 g/s范围内,燃气排放物中VOC浓度均小于0.05 ppm、NOx浓度小于2.0 ppm,符合环保排放标准[20]。温度数据显示:相对于模态R,通入甲基肼后燃烧器末段温度T2显著上升,且T2上升幅度随着甲基肼流量增加而增大,最高温度达1 300 ℃;中段温度T1在通入甲基肼前后变化较小,最高温度达1 100 ℃;温度数据表明:处理甲基肼过程中,燃烧室状态稳定,一次燃烧状态不受后端处理段影响。

图7 甲基肼处理过程不同流量下的温度曲线Fig.7 The temperature curve of methylhydrazine dipose at different flow rates

3 结论

通过上述实验研究,可以得到以下结论:

1)在N2O4流量0~20 g/s处理实验中,排放物中NOx浓度最高为25 ppm;在甲基肼流量0~10 g/s处理实验中,排放物中VOC浓度小于0.05 ppm,NOx浓度小于2.0 ppm,满足环保排放标准。

2)通过分类配置喷嘴结构、控制燃烧温度、燃气混合比,有效降低了推进剂处理环节的NOx的生成,尤其是燃料型和热力型NOx。

与目前报道的燃烧法处理推进剂研究相比,该燃烧器具有通用性好、排放浓度大幅降低的效果,由于燃烧器身部冷却方式为风冷,在处理甲基肼时最高温度达1 300 ℃,且随着处理量的增大有上升趋势,后续还需对冷却方式、燃烧温度控制等方面进行改进,以便提高处理能力。