微通道换热器两相流分布研究现状与展望

2021-03-02樊超超鱼剑琳

熊 通 晏 刚 樊超超 鱼剑琳

(西安交通大学能源与动力工程学院 西安 710049)

微通道换热器是由多根微通道扁管与两根集液管平行连接,两相流通过集液管分配至各个微通道扁管。在两相流中,质量流量的分布不均会显著降低微通道换热器的效率,出现“干蒸”与“供液过多”的现象。两相流的分配不均对微通道换热器的换热性能影响很大。T. Kulkarni等[1]研究发现,微通道换热器内制冷剂分配不均问题可使其换热能力下降约20%。W. Brix等[2]仿真研究了R134a在微通道蒸发器中分配不均的情况,由于制冷剂的分配不均导致制冷量下降约23%。Zou Yang等[3]研究表明,R410A和R134a在微通道换热器中的不均匀分布造成系统制热量分别下降约30%和5%。两相流在微通道换热器中分布不均会严重降低微通道换热器的性能,从而降低系统的性能。

微通道换热器作为蒸发器时,两相流在微通道换热器中容易造成分布不均,如何提高微通道换热器两相流分布均匀性,是提高其性能必须解决的问题。本文主要对微通道换热器用于蒸发器时两相流分布不均的现象进行研究,归纳了近年来国内外学者对微通道换热器两相流分布的研究,总结了相分离技术在微通道换热器中的应用,最后对微通道换热器两相流分布特性的优化研究进行总结与展望。

1 影响两相流在微通道换热器中分布的因素

影响微通道换热器制冷剂分布的因素较多,包括结构参数、制冷剂入口位置和状态、制冷剂物性、重力以及空气侧换热均会影响微通道换热器中两相流分配的均匀性。为了更好的总结归纳影响微通道换热器两相流分布的因素,将影响因素归类为:微通道换热器结构、两相流特性及工作条件两个方面。

1.1 微通道换热器结构对两相流分布的影响

1.1.1 扁管插入深度对两相流体分布的影响

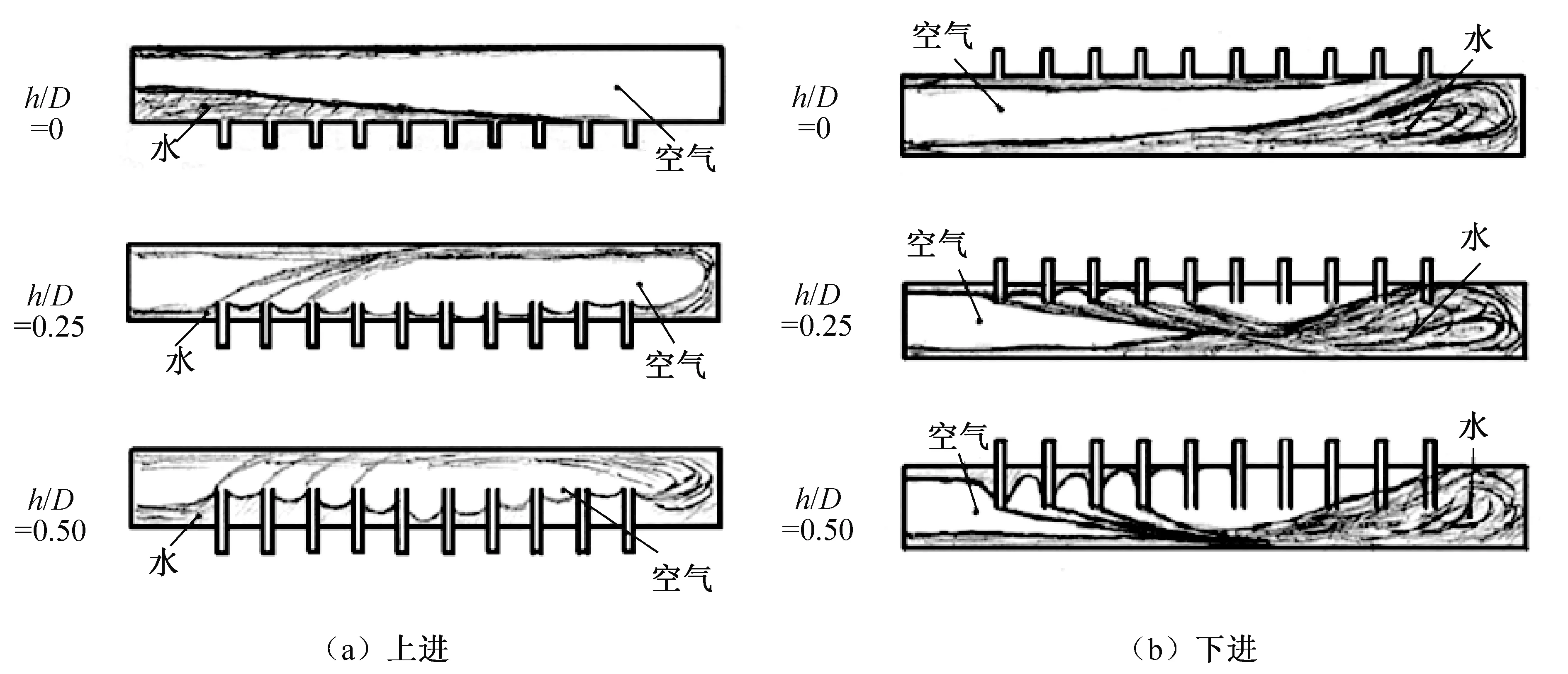

图2 扁管插入深度对集流管内两相流的影响情况[6]

图1 不同插入深度对两相流分布的影响[4]

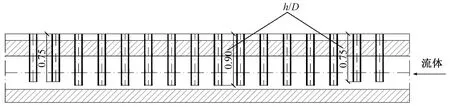

J. K. Lee等[4]以空气-水为工质,实验研究了集液管内的扁管插入深度对流量分配的影响,如图1所示,通过调整扁管插入深度可以使两相流分布均匀, 扁管插入深度比h/D=0.25(h为扁管插入深度;D为集液管直径或宽度)时两相流分布均匀最好。C. D. Bowers等[5]研究了扁管的插入深度和集流管入口段长度对流量分配的影响,入口段长度为89 mm时,液体分布相对较为均匀,而入口段长度为267 mm时,均匀性随着质量流量和插入深度的增加而提高。N. H. Kim等[6]研究了扁管插入集管的深度对微通道换热器分流均匀性的影响,如图2所示,两相流向下流动时,液体的分布明显受到扁管插入深度的影响,当扁管插入深度比h/D=0,大部分液体聚集在集流管前端,随着扁管插入深度的增加,更多的液体流到集液管的后端,两相流分布得到改善,而两相流向上流动时,大部分液体聚集在集流管的后端,随着扁管插入深度的增加,液体向集液管后端移动。S. Koyama等[7]指出通过改变集液管内不同位置扁管插入深度,可以显著改善两相流分布均匀性。A. Marchitto等[8]研究了扁管变插入深度对两相流的分布影响,研究指出,在高流速(液相流速Vl=0.45 m/s, 气相流速Vg=5.25 ~9.0 m/s)情况下,扁管插入深度对两相流分布影响较小,在集液管中最前端的两根扁管和最后端的两根扁管h/D=0.75,中间扁管h/D=0.90时,如图3所示,能够得到最好的分配效果。 A. T. Wijayanta等[9-10]研究了扁管插入深度、可变扁管插入深度、集液管内导流板结构对两相流分布的影响,结果表明,两相流的分布主要取决于流体的动量和集液管的几何形状,不同的扁管插入深度和集液管里的导流板能有效提高两相流的分布。M. A. Redo等[11]增大了两相流体的流量,更接近家用空调器的实际情况,研究了垂直集液管中扁管插入深度对两相制冷剂分布的影响,研究表明,当扁管h/D=0.50时,能产生更大的惯性力推动液体向集液管顶端移动,两相流的分布效果更好。N. H. Kim等[12-15]对比研究了水平集液管中扁管h/D=0和h/D=0.50对两相流分布的影响,当两相流向下流动时,扁管h/D=0.50时能改善两相流的分布,这是因为插入扁管能使液体到达集液管后端,而对于两相流向上流动时,扁管h/D=0.50反而使两相流分布变差,这是因为插入扁管阻碍了液体在集液管前段和中部的扩散。袁培等[16]理论研究了微通道换热器相关结构参数对两相制冷剂分布均匀性的影响,相关因素涉及扁管的长、宽尺寸,插入集液管的深度等。入口流速一定的条件下,微通道换热器扁管的宽度、插入集液管的深度、长度对流体分布均匀性的影响作用权重依次增大。

通过对上述学者研究的分析,可以得出如下规律:对于集液管水平布置,两相流向下流动的情况下,液体主要集聚在集液管前段,通过改变扁管插入深度,可以使液体流到集液管后端,从而改善分布均匀性;对于集液管水平布置,两相流向上流动的情况,液体会先集聚在集液管后端,然后向前端扩散,扁管的插入会改变流体在集液管里的流动和分布,分布效果会因流体的速度和干度不同而产生不同的分配效果;对于集液管垂直布置,两相流受重力的影响较大,液体会集聚在集液管下端,扁管的插入能加强两相流的扰动,从而使两相流分布更好。

图3 变扁管插入深度结构[8]

1.1.2 进口结构和集液管结构对两相流体分布的影响

进口结构是两相流进入集液管的通道结构,进口结构的不同使两相流进入集液管后的流动和分布也会不同,对两相流的分布有较大影响,同时不同集液管结构也会改变两相流在集液管里的流动和分布,两相流的分布也会受到较大影响,相关学者对进口结构和集液管结构进行了研究。

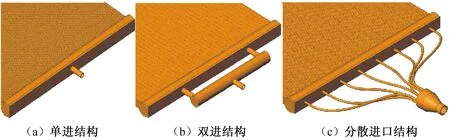

H. Cho等[17]研究了水平和垂直的集液管和两相流进入集液管的方向(垂直、常规、平行),对于垂直集液管,更多的液体在集液管的下端,两相流进入集液管的方向影响较小;对于水平集液管,两相流进入集液管的方向对两相流分配影响很大,垂直的和一般的入流方向能获得更好的分配。N. H. Kim等[12-15]采用集液管水平布置,10根微通道扁管垂直布置的实验样件来模仿微通道换热器,两相流的进口结构采用3种形式(水平、常规、垂直),如图4所示,分别对两相流向下、向上流动,扁管插入集液管深度比分别为h/D=0、0.50,4种工作情况进行了研究,研究结果表明:1)在两相流向下流动且h/D=0的情况下,常规进口结构和垂直进口结构两相流分布相似且优于水平进口结构,随着质量流量的增加,三种进口结构的两相流分布均匀性均会改善。2)在两相流向下流动且h/D=0.5的情况下,在低质量流速或低干度时(G=70 kg/(m2·s),x=0.2),垂直入口结构的两相流分布最好,当质量流量或干度增加时,正常进口结构两相流分布最好,总体而言,正常进口结构能使两相流分布最好。与h/D=0的结构相比,扁管凸出的结构能增加两相流的扰动,使两相流分布更加均匀。3)在两相流向上流动且h/D=0的情况下,垂直进口结构的两相流分布效果最好,两相流质量流量或干度对其分布的影响不显著,这是因为重力影响占据了较大的作用,同时,作者指出,两相流流动方向对其分布有较大影响,向上流动的分布均匀性优于向下流动的分布。4)在两相流向上流动且h/D=0.50的情况下,垂直进口结构的两相流分布效果最好,并与h/D=0的结构进行对比,发现扁管插入到中心位置会使两相流的分布变差,这是由于插入扁管阻碍了液体向集液管前段扩散,导致中部和前部扁管液相较少。Dong Z. G. 等[18]对单进、双进、分散三种不同进口结构的分流特性进行了实验和仿真分析,结构如图5所示,研究表明分散进液时的分流均匀性最好,且双进结构的分流均匀性优于单进结构。

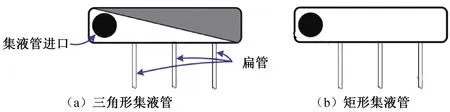

A. J. Mahvi等[19]研究了矩形和三角形集液管对两相流体分布的影响,结构如图6所示,研究发现,与矩形集液管相比,三角形集液管通常能够改善两相流分布,使液体平均标准偏差降低0.06,气体平均标准偏差降低0.04。三角形集液管改善两相流分配的机理在于改善了两相流在集液管里的相速度:对于矩形集液管,一部分两相流从前段的扁管流出后,导致集液管里的相速度逐渐减小,气液两相逐渐分层,两相流分配均匀性变差,而三角形集液管的流通面积是逐渐减小的,当两相流从前段的扁管流出后,仍然能保持集液管后半段的相速度在较高的水平,使气液相充分混合,改善两相流分布均匀性。M. Ahmad等[20]研究了集液管直径对于两相流分配的影响,研究指出,减小集液管的直径,分布均匀性会变差,这是由于集液管直径较小,两相流引射的长度变短,液体主要分布在集液管前段,分布均匀性变差。

图4 三种两相流进口方式[12-15]

图5 三种不同进口结构[18]

图6 不同结构集液管[19]

1.1.3 多流程对两相流体分布的影响

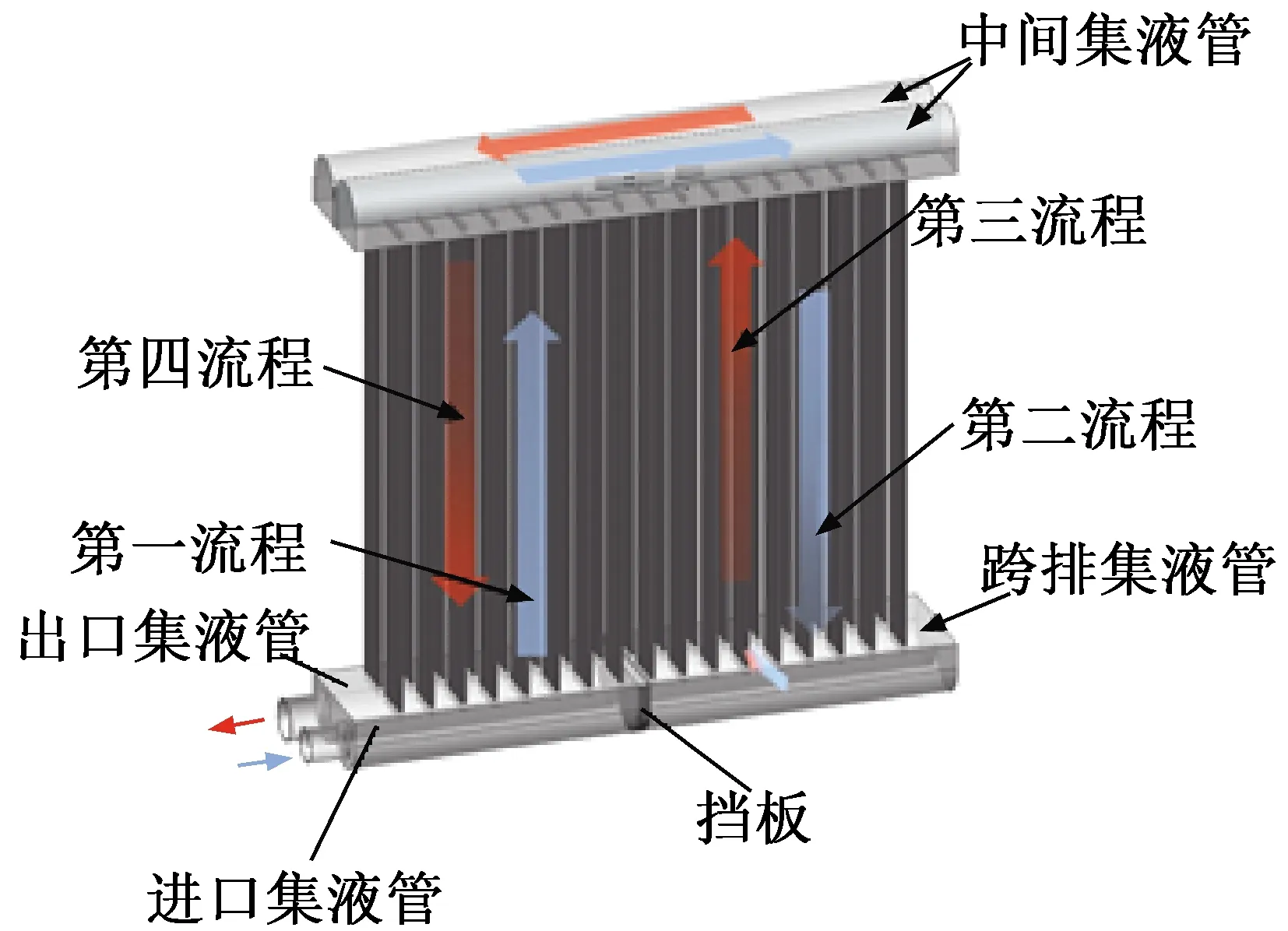

前文所述的微通道换热器只有一个流程,对于多流程的微通道换热器,集液管中的两相流分布也有所不同。H. W. Byun等[21]研究了两流程的微通道换热器集液管中两相流的分布情况,并且在进口集液管内部插入了流量分配装置,中间集液管的作用是收集从第一个流程过来的两相流,混合后再流入第二个流程,随着两相流质量流量或干度的增加,中间集液管中的液相向集液管后端移动从而产生更好的分配效果。流量分配装置对第一个流程的两相流分配效果较好,对第二个流程的两相制冷剂分配影响较小。H. W. Byun等[22-23]对两排四流程微通道换热器进行了研究,如图7所示,对于进口集液管,两相流的分布取决于两相流的流动方向,两相流向上流动时,更多的液体集聚在集液管后端,两相流向下流动时,更多的液体集聚在集液管前端,随着两相流质量流量或干度的增加,两种情况下液体均向集液管后端集聚;对于中间集液管,两相流分布取决于两相流流向下一个流程的流动方向,其分布特性和进口集液管相似;对于跨排集液管,两相流分布情况取决于跨排集液管在顶部还是底部,底部的跨排集液管有较好的分配效果。严瑞东等[24]研究了流程数对两相流分布的影响,当流程数增大时,每流程扁管数减小,两相流速度增大,使气液两相充分混合,两相流分布均匀性得到提升。

图7 两排四流程示意图[22-23]

1.2 两相流流动特性及工作条件对其分布的影响

两相流的流动特性、流体性质等均会对其分布产生影响,前文所述微通道换热器结构对两相流体分布的影响中,学者均对两相流体进入集液管的流量和干度对其分布的影响进行了研究,这里不再重复叙述,主要归纳学者对两相流流动特性及工作条件对其分布的影响。

P. Fei等[25]通过在集液管水平布置两相流体向下流动的实验装置研究了不同流动形态对两相流体分布的影响,图8所示为相同总质量流量,不同干度和流速下的流动分布情况。当干度较低,流速较小时,液体主要在集液管前段,分布均匀性较差,随着流速的增加,会产生喷射效果,流速在0.5~4.0 m/s范围时,液体喷射到集液管后端,后端扁管液体量增加,但集液管前段液体较少,当流体速度进一步增大u>4 m/s,液体喷射效果变得更明显,两相流干度x在10%~30%之间集液管前端还会产生较多液体,在此条件下,两相流的分布得到了明显改善,当干度x>30%,流速u<4 m/s时就会产生雾状流,此时气液两相混合均匀,两相流的分布均匀性最好。

图8 进入集液管不同流型[25]

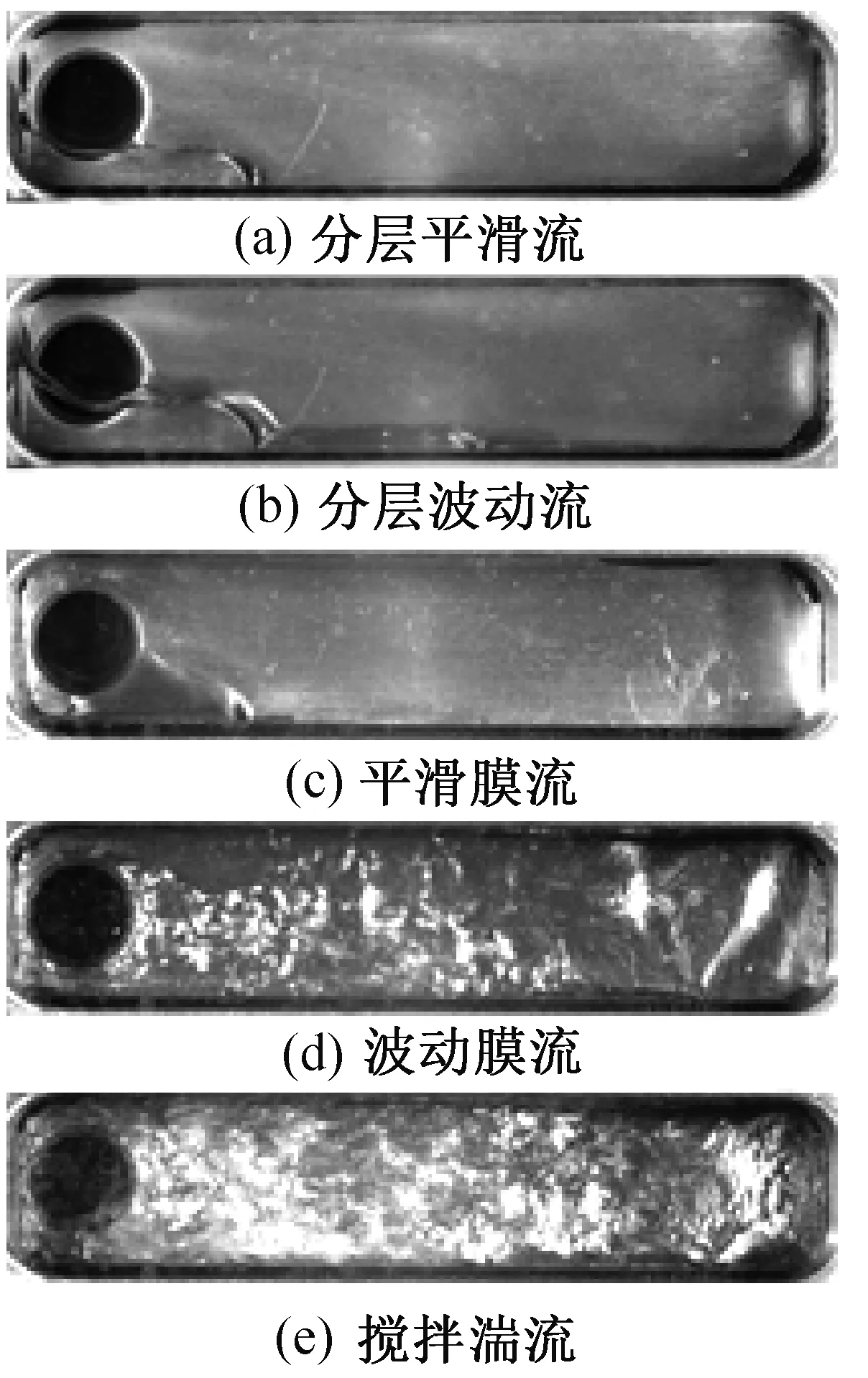

M. Ahmad等[20]也进行了相似的实验,用8个通道的紧凑式换热器作为实验件,研究了两相流的含气率、液体流速、集液管直径、膨胀装置等对两相流分配的影响,对于竖直向下流的通道,流体流量增加,两相流分布均匀性变好,对于竖直向上流的通道,即使增大质量流量,流量分配的效果依然不好,这是由于重力对其分布造成了较大的影响;在集液管进口处安装膨胀装置,能使两相流体产生高速射流,利于两相流分布均匀,研究指出两相流的流量分布均匀性与流体的流速和集液管的结构紧密相关。A. Marchitto等[26]通过实验证实了在给定的工作条件下,可以实现复杂两相流的流量均匀分配。气液两相流的流速和干度对两相流分配的均匀性影响很大,在集流管入口处设置喷嘴,使流体形成射流,在空气流速较高的条件下,能使水的流量分配更加均匀,但在空气流速较低的条件下,水的流量分布均匀性取决于喷嘴直径和水的流速。A. J. Mahvi等[27-28]指出两相流的分布均匀性很大程度上取决于两相流在集液管内的流动形态,并将两相流在水平集液管里的流动分为分层平滑流、分层波动流、平滑膜流、波动膜流、搅拌湍流,如图9所示,当两相速度较低时(Vl<0.05 m/s,Vg<4.5 m/s),气体和液体分离,形成分层平滑流,此时液体主要从集液管前段的扁管流出,因为液体动量和气体剪切应力不足以携带液体到达集液管后端;当增大质量流量(0.05

图9 水平集液管中5种流型[27-28]

Zou Yang等[29-30]利用可视化技术对垂直集液管中的两相流分布进行了研究,工作流体分别为R134a、R410A,研究得出了相似的结果:两相流在高质量流量和低干度(m=6.25~12.5 g/s,x=0~0.2)时分布均匀性较好,并且揭示了两相流流形对其分布的影响:在低干度和高质量流量条件下形成搅拌流,使两相流有更好的混合均匀性并且液体有较高的动量到达集液管的顶部出口管,使两相流分布更加均匀;在高干度条件(x=0.8)下容易形成分离流,此时气体占据了较大空间,液体在壁面形成液膜,液膜在气体的作用下沿着壁面向上流动,当达到一定高度时液体脱离壁面进入扁管,为了避免气体速度过大导致液体绕过下部第一根扁管,气流流速必须小于20 kg/(m2·s),分离流的产生导致液体分布不均匀。

通过上述研究[27-30]可以得出,由于集液管的布置形式不同,导致受到的重力影响不同,流动形态也不同,但增加气液两相的混合均匀性均可改善两相流的分布。

Zou Yang等[31]利用可视化技术研究了垂直集液管中的两相流流体物性对其分布的影响,分别对比了R245fa、R134a、R410A和R32两相流的分布情况,研究表明R245fa的分布最好,其次是R134a、R410A和R32,这是因为R245fa具有更低的气体密度和更高的液体密度,导致其搅拌流区间在集液管中最大,两相流混合均匀性更好,使其分布更均匀。实验还得出对于R245fa和R134a,只需增加集液管内的质量流量即可改善其分布,对于R410A和R32,只有提高集液管顶部的质量流量,避免集液管底部的半环形流动,才能改善分布。Zou Yang等[32]研究了润滑油对两相流分布的影响,实验对比了润滑油和R134a、纯R134a在垂直集液管中的分布情况,结果表明:在润滑油含量较低时,纯R134a的分布较优,在润滑油含量较高时,润滑油和R134a的混合物的分布较好,这是因为较多的润滑油可以产生大量泡沫,使集液管中的液面上升,更多的液体能够进入上部扁管。Z. M. Razlan等[33]对比研究了R134a、空气-水两种两相流在集液管中的分布情况,结果表明,在相同的工作条件下,这两种两相流体具有相似的分布特性。

微通道换热器扁管换热也会对两相流的分布产生影响。A. T. Wijayanta等[34]研究了加热扁管对两相流分布的影响,结果表明,扁管的热负荷不是影响两相流分布的主要因素,该结论也在M. A. Redo等[11]的研究中得到了证实。

2 改善两相流在微通道换热器中分布的方案

通过对两相流在集液管中的分布特性研究,有学者提出改善两相流分布的方案。N. H. Kim等[35]通过在集液管中加入分配装置来改善两相制冷剂的分配效果,实验对比研究了钢丝网、穿孔板、穿孔管三种分配装置对两相流分布的影响,结果表明穿孔管具有更好的分配装置,并且指出最佳分配效果的穿孔管的开孔尺寸和两相流的流动方向有关。N. H. Kim等[36]延续了之前的研究,对穿孔管的形式进行各种组合,分别研究了穿孔管、带穿孔板的穿孔管、孔板穿孔管、同心穿孔管的分配装置,具体结构如图10所示,实验结果表明,同心穿孔管具有更好的分配效果,最佳分配效果的同心穿孔管开孔数取决于两相流流量的大小。刘巍等[37]研究了分流板开孔面积对两相流分配的影响,当Re<2 500 时,开孔面积对分流板的分布均匀性有明显影响,Re>2 500 时,开孔面积和Re的变化对分流效果的影响很小。A. Marchitto等[38-39]在集液管内插入分配管,并对分配管上的开孔位置、开孔方向、开孔数量进行了研究,结果表明:在集液管里加入分配管能有效改善两相流分配效果,并且当分配管上的开孔方向与两相流在扁管中流动方向相反时,分配效果最好,使用分配管后端8个开孔时,分配效果也可以得到提升。A. Marchitto等[40]延续了之前的研究,提出了一种新的双腔分配器,如图11所示,与单腔分配器相比具有更好的分配效果,与没有插入分配管的相比,两相流分配效果能明显提升。Shi Junye等[41]通过优化集液管中隔板的方式改变集液管中的压降和两相流分布,从而使微通道换热器的性能明显提升。Wu Xuehong等[42]研究了变孔径的导流板结构对两相流的分配影响,研究表明,通过调整导流板上的开孔大小,可以提高两相流的分布均匀性。M. A. Redo等[43]利用分流板将垂直的集液管分成两个间室,分流板上开了孔,双室集液管能够有效改善两相制冷剂的分布,并且双室集液管能够产生更高的液体雷诺数,使液体能够到达顶端的扁管,特别是在低质量流量时效果更加明显。M. Ahmad等[20]提出一种膨胀装置,该膨胀装置安装在集液管的进口处,两相流通过膨胀装置后就会产生引射或雾化,使气液两相混合更好,提高分布均匀性。

图10 不同结构分配管[36](单位:mm)

图11 双腔分配器[40]

3 微通道换热器两相流体分布关联式和数值仿真研究

微通道换热器集液管内的两相流分布受多种参数的影响,如结构特征、传热、工作条件和工作流体的热力学性质。由于两相流在集液管内分布的复杂性,目前对两相流在集液管内分布研究较多是基于实验结果建立经验关联式,这些经验关联式通常可以预测进入每根扁管的流体比率,如表1所示。M. Watanabe等[44]首先提出了一种流体进入扁管比率的经验关联式,该经验关联式影响因数只有集液管里的气体雷诺数。N. H. Kim等[12-15]、H. W. Byun等[22-23]采用M. Watanabe等[44]提出的方法,针对扁管插入深度、集液管两相流体进入方式、不同流程等条件下的两相流分布提出了经验关联式,但这些关联式也只考虑了集液管中气体雷诺数的影响。Zou Yang等[29-30]对集液管垂直布置的两相流分配也提出了经验关联式,关联式考虑了两相流的进口干度和集液管中的气体雷诺数。以上关联式可以很好地预测其数据,但不包括可能影响分布的变量,包括惯性、重力、表面张力和几何形状的影响。这些关联式均是在特定的研究中提出,所以不能很好的相互验证。A. T. Wijayanta等[10]提出了一种预测进入每根扁管的液体比率的经验关联式,该经验关联式考虑了更多的影响因数,把弗劳德数和韦伯数整合到模型中,该关联式可能更适用于不同的流体和集液管的几何形状,因为考虑了更多影响分布的参数,包括惯性、重力和表面张力。M. A. Redo等[11]也提出了一种经验关联式,该经验关联式考虑了重力、干度、惯性、表面张力的影响,对于实验结果有较好的验证,整体误差在±25%以内。A. J. Mahvi等[45]提出了一种新的经验关联式,该模型考虑了两相流在集液管的流动模型和集液管、扁管的压降,该模型可以预测各扁管内液体流量的变化趋势和变化幅度,较其他经验模型有了较大的提高。同时对于计算方式,也有了较为先进的研究。W. Lee等[46]提出了一种数值算法来研究两相流在微通道换热器中的分布,该方法是将控制单元的守恒方程线性化,利用矩阵来求解,大大提高了计算速度。N. Giannetti等[47]引入神经网络的计算方式,表明该方法和传统的计算方式相比有着更高的精度,随着训练数据数量的增加,训练和测试的准确性也会提高,而且没有明显的过拟合。

4 微通道换热器相分离技术研究

相分离式换热器,即在换热器进口或换热器中部布置气液分离装置,将气相或液相制冷剂分离旁通,从而降低制冷剂侧阻力损失,提高制冷剂侧平均传热系数,进而提高系统性能,对于微通道换热器,还可以改善其布液均匀性。针对微通道冷凝器,在换热器流程中不断将液相制冷剂分离,使得气相制冷剂充分与通道内壁接触,增强换热;另一方面,将液相制冷剂分离后,制冷剂的平均流速降低,则制冷剂侧的阻力损失会下降,这种技术被称为分液冷凝技术[48]。分液冷凝技术主要利用孔板联箱结构实现,即利用孔板在换热器流程中进行气液分离,液相制冷剂受重力作用穿管小孔被分离,并形成液膜阻隔气体通过,分液式微通道冷凝器的结构如图12所示[49]。对于微通道蒸发器,目前的相分离研究主要是在蒸发器入口前进行相分离,使液相制冷剂进入蒸发器,实现更好的布液均匀性。

表1 微通道换热器两相流经验关联式

图12 分液式微通道冷凝器结构[50]

4.1 微通道冷凝器相分离技术

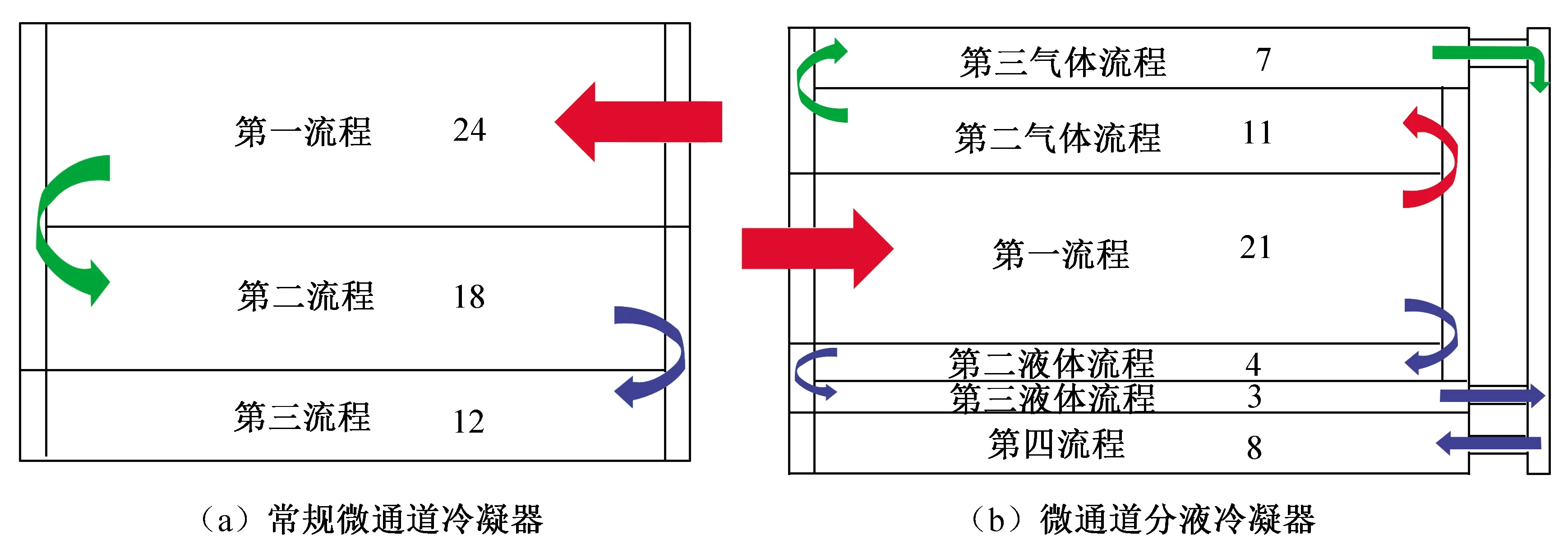

Zhong Tianming等[50]对比研究了分液式微通道冷凝器和常规微通道冷凝器,结果表明,当制冷剂质量流速大于570 kg/(m2·s)或微通道换热器平均干度大于0.57时,分液式微通道冷凝器的平均传热系数要大于常规微通道冷凝器,同时压降降低了30.5%~52.6%。Zhong Tianming等[51]对比研究了双排分液式微通道冷凝器和双排微通道冷凝器,结果表明,在入口质量流速为585~874 kg/(m2·s)时,双排分液式微通道冷凝器的平均传热系数较双排微通道冷凝器高3.3%~14.4%,且双排分液式微通道冷凝器的压降仅为双排微通道冷凝器的43.4%和52.1%。陈颖等[52]阐述了微通道冷凝器中,微通道分液冷凝技术强化冷凝传热的原理,并通过实验进行验证,结果表明:当微通道冷凝器入口制冷剂质量流速达到一定值时,分液冷凝技术器能同时实现强化传热和降低流阻,具有良好的综合热力性能。钟天明等[53]研究了多管程布置微通道分液冷凝器的热力性能,结果表明:管程数和每管程换热管数对微通道冷凝器的热力性能均有显著影响,而传热系数和压降在不同的每管程换热管数变化较小,同时也指出实现完全分离的分液式微通道冷凝器比部分分离的分液式微通道冷凝器综合热力性能更好。郑文贤[54]实验研究了微通道分液冷凝汽车空调系统的性能,结果表明,相同运行工况下,相比于常规系统,分液冷凝系统的制冷量提升了5%,COP提升了6%,表明分液冷凝技术在汽车空调系统中具有一定应用潜力。Li Jun等[55-56]通过实验和仿真的方法对比研究了微通道分液冷凝器和常规微通道冷凝器的性能,如图13所示(图中数字表示每个流程的扁管数量)。对微通道分液冷凝器和常规微通道冷凝器换热性能进行了对比,发现在空气进、出口温度均相同的条件下,微通道分液冷凝器比常规微通道冷凝器的凝结水流量增加1.6%~7.4%,同时对比了微通道分液冷凝器系统和常规微通道冷凝器系统的性能,结果表明:在相同过热度、过冷度和制冷量下,微通道分液冷凝器系统比常规微通道冷凝器系统的COP高6.6%;通过仿真的方法对比研究了微通道分液冷凝器和常规微通道冷凝器的性能,仿真结果表明,在相同的质量流量下且压降保持在2%以内,微通道分液冷凝器出口温度比常规微通道冷凝器低1.3 K,同时微通道分液冷凝器的凝结水流量将增加6.1%。Li Jun等[57]延续了之前的工作,利用可视化技术定量研究了微通道分液冷凝器在入口制冷剂低干度(5%~25%)情况下的分离效率,研究显示:在制冷剂质量流速为90 kg/(m2·s)时集液管有最好的气液分离效果,并指出影响集液管分离效率的两个因素:1)集液管中向上流动的气体;2)集液管进口的液体量。通过减小液体向上的动量或减小向上流动的气体,并减小气体和液体的相互作用可以提升集液管的分液效率。Luo Xianglong等[58]建立了分液式微通道冷凝器结构优化的数学模型,结构优化的目标函数是最小年度总成本,与基准的分液式微通道换热器相比,总成本最优的分液式微通道冷凝器在蒸气压缩制冷系统中能减小45.2%,在有机朗肯循环中能减小34.9%。

图13 两种微通道冷凝器[55-56]

4.2 微通道蒸发器相分离技术

对于微通道蒸发器而言,可在换热器进口或中部将气相制冷剂分离旁通,从而保证液相制冷剂充分与通道内壁接触,增强换热;同时降低制冷剂平均流速,减小制冷剂侧压降,提升换热器综合性能。对于气液分离式微通道蒸发器,目前的研究主要是在蒸发器入口处加装气液分离装置,将气相制冷剂旁通至压缩机吸气口,液相制冷剂进入集流管,研究表明该方法可以显著改善微通道内制冷剂分布均匀性,并显著降低制冷剂侧压降。Tuo Hanfei等[59]在汽车空调的微通道蒸发器前加装了T型管进行气液分离,气相制冷剂直接进入压缩机吸气口,液相制冷剂进入蒸发器进行换热,降低了蒸发器入口干度,改善了布液均匀性,实验系统如图14所示。实验发现在压缩机频率不变的情况下,系统制冷量提升了13%~18%,能效提升了4%~7%。此外,Tuo Hanfei等[60-61]利用可视化技术详细研究了在气液分离前后,微通道蒸发器内部两相制冷剂分布特性的变化情况,在进行气体旁通后,通道内制冷剂分布均匀性得到大幅改善。图15所示为气体旁通前后,微通道换热器集流管内两相制冷剂分布情况。由图15可知,气体旁通后,两相制冷剂更均匀的进入扁管,使微通道换热器换热性能增强。基于此,学者继续研究了不同T型管结构参数对气液分离效果的影响,并针对汽车空调系统,提出了针对性的T型管结构优化方案[62]。

图14 气体旁通空调系统流程图[60]

图15 气体旁通前后集流管内制冷剂分布 [60-61]

5 总结与展望

在微通道换热器中两相流容易分布不均,显著降低微通道换热器的性能,本文归纳总结了现有的国内外文献对微通道换热器两相流分布、相分离技术的研究,得到如下结论:

1)影响微通道换热器两相流分布的因素可以归类为微通道换热器结构和两相流特性及工作条件两个方向,两相流的流量、干度和微通道换热器的结构共同决定了集液管中的流动形态,均会对两相流分布产生较大影响。

2)改善微通道换热器两相流分布均匀性主要是在集液管中加入分配装置来改善两相流分布均匀性,且有较好的效果。

3)相分离技术通过分离微通道换热器中的两相流的气体或液体,能有效提高微通道换热器的换热能力。

尽管微通道换热器的两相流分布特性和相分离技术已经取得了初步的研究成果,并且一些改善方案得到了一定的应用,但仍存在一些问题值得进一步研究:

1)对于两相流在微通道换热器的分布均匀性的研究,目前的文献多数没有考虑实际的扁管换热对两相流分布的影响,对于实际情况的微通道换热器两相流分布还需进一步开展。

2)在集液管中插入分配装置,能有效提高两相流的分布均匀性,但加入分配装置必定带来较大的压降,相关的实验和理论研究还有待进一步开展。

3)对于相分离技术在微通道换热器作为冷凝器时的研究较多,但作为蒸发器时相关的研究较少,且主要集中在换热器前实现相分离,对于在换热器中实现相分离的研究较少,同时关于相分离蒸发器的流程优化及与相关系统的匹配特性还有待进一步研究。