发动机起动加速性计算参数响应特性

2019-11-05赵万明唐云龙

赵万明,史 超,唐云龙

(西安航天动力试验技术研究所,陕西 西安 710100)

0 引言

液体火箭发动机起动加速性是运载火箭起动同步性精确控制的一个重要指标。火箭发动机起动加速性由地面试验测量的参数计算获得,但发动机地面试验系统的推力架结构形式、发动机及推进剂供应管路的安装方式、入口压力大小、管路流体特性、起动时序、控制信号与测量系统的时间同步性及测量参数的滤波特性等因素对计算发动机起动加速性的测量参数动态响应特性有影响,最终影响计算结果的准确性[1-5]。同一台发动机在不同的试验系统进行试验获得的起动加速性结果不同,特别是大型液体火箭发动机试验系统试验用推力、转速、燃烧室压力等不同参数计算的发动机加速性有一定的差异。这就要求对试验系统推力架结构、测量参数的滤波特性、用什么参数计算加速性准确可信等进行研究,综合分析各种影响因素,获得准确、可靠的计算结果。本文重点分析大型液体火箭发动机在现有试验系统进行试验后,用不同参数计算发动机起动加速性的结果差异的主要原因。

1 起动加速性

液体火箭发动机的起动加速性是指,从发动机起动指令的0 s开始计时,主要性能参数达到额定工况值的90%所用的时间(t90)。大型液体火箭发动机一般用推力或转速测量值计算起动加速性,小型发动机一般用燃烧室压力(少数用推力)计算起动加速性[6]。计算发动机实际额定工况值时,不同的发动机计算方法有所不同。一般发动机设计的额定工况仅是参考值,必须通过试验获得实际额定工况。性能稳定的同型号发动机可以取发动机额定工况多次试验的统计平均值。目前最常用的方法是:取本次试验额定工况某时间段的平均值(如某型号发动机取前稳定段4~60 s的平均值)。

2 测量系统

液体火箭发动机的起动加速性通常用推力、转速及燃烧室压力(或喷前压力)3种参数中1个或2个参数计算。加速性计算时要求测量参数的时间基准(0 s)统一,参数动态响应与测量准确性、采样速率等满足计算要求。

2.1 推力测量系统

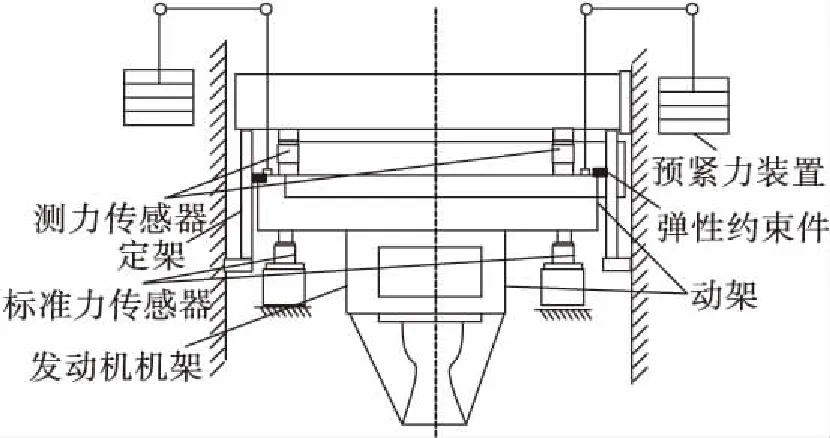

液体火箭发动机试验推力测量系统主要由试车架、力源加载装置和测量系统组成。试车架主要由定架、动架、预紧力装置及弹性约束件等组成。典型的大型液体火箭发动机垂直试车架结构形式如图1所示。其中,定架安装在试车台土建基础上,动架和发动机连接,测量传感器安装在动架和定架之间。动、定架力分界面有弹性约束件和水平波纹管。弹性约束件垂直于推力轴线,并能承受一定的横向力。动架、弹性约束件、波纹管组成的动架系统一般要求99%以上的被测推力传递到测量传感器上[1-2]。预紧力装置的作用是拉起动架及发动机,保证测量传感器预先受到一定预紧力。试验前通过力源加载装置和基准力传感器,对推力测量传感器进行原位校准[7]。

图1 大型垂直式发动机试车架Fig.1 Large vertical thrust frame of engine test

测量系统主要由测量传感器、传输电缆、信号调理器、数据采集装置及数据处理分析装置等组成,如图2所示。其中,信号调理器对测量传感器输出的信号进行滤波、放大、隔离,数据采集装置对调理后的信号进行采集与处理。

图2 推力参数测量原理框图Fig.2 Principle diagram of the thrust measurement system

2.2 压力测量系统

压力测量系统由压力传感器、传输电缆、信号调理器、数据采集装置及数据处理分析装置等组成。压力传感器通过测压导管或直接安装在被测位置,一般力源校准装置将基准压力传感器和压力加载装置集成在一起[8],在试验现场用力源校准装置对测量压力传感器进行现场校准后安装于被测位置。发动机自带的压力传感器一般用传感器的计量校准数据,在现场传感器连接处或数据采集装置输入端用标准电压源加载,进行等效电校准。

2.3 转速测量系统

转速测量系统主要由转速传感器、传输电缆、信号调理器及数据采集处理装置等组成,如图3所示。转速传感器输出的是频率信号,信号波形为不规则的近似正弦波。转速参数测量的关键是信号调理及抗干扰技术[9-14],信号调理的主要作用是:滤波、放大、整形、隔离、信号匹配、硬件分频及F-V变换等。

图3 转速信号调理器原理框图Fig.3 Principle diagram of rotating speed signal converter

3 不同参数计算结果分析

3.1 测量数据分析

目前大型液体火箭发动机试验起动加速性用转速或推力测量值进行计算,轨姿控发动机用燃烧室压力或推力计算。控制和测量系统设置统一的起动计时基准,所有测量参数基准0 s和关机时刻都是统一的。从发动机工作机理分析,只要试验系统满足发动机起动的时序、入口压力、温度等条件,起动加速性由发动机自身性能所决定,与试验系统无关。但由于试验系统的结构和计算参数不同,虽然发动机起动过程推力、燃烧室压力、转速密切相关[12],但计算的实际结果不尽相同。同一台发动机用不同参数计算结果有一定差异,同一台发动机在不同的试验系统进行试验,加速性计算值也有一定的差异。大型发动机的差异比轨姿控发动机的差异更大一些。差异较大时对研究发动机的起动特性产生一定影响。表1统计了某型号发动机在同一试验台试验时,推力、喷前压力、涡轮转速3个参数在发动机起动时测量值开始变化时刻,用推力计算的起动加速性和压力、转速分别计算的加速性数值之差。

表1 不同参数变化时刻与加速性差异

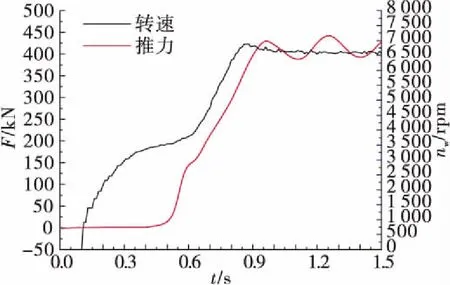

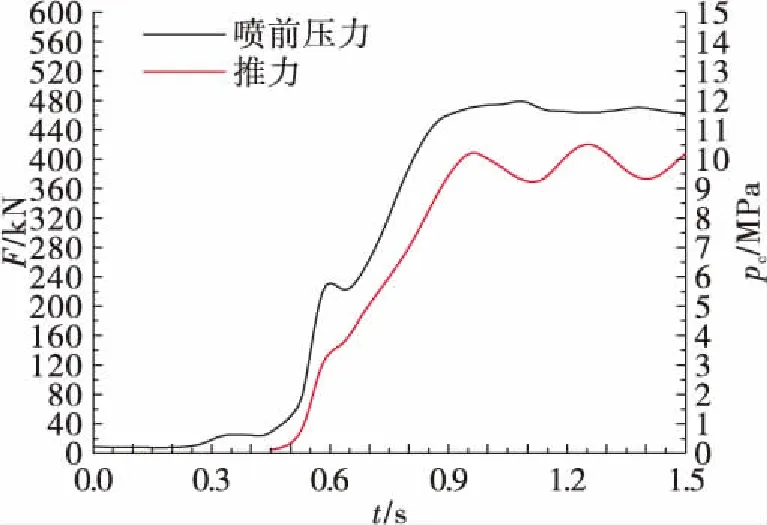

由表1数据可以看出,同型号发动机在同一试验台试验计算的发动机起动加速性数值,转速最快,推力最慢。转速平均比推力计算的加速性快0.25 s,比喷前压力快0.12 s。喷前压力平均比推力快0.13 s。表1用不同参数计算发动机起动加速性差异的原因主要有两个方面:一是大型发动机试验系统庞大的推力测量机架结构及推进剂供应管路连接形式等综合因素影响推力参数响应慢;压力参数安装的测压导管对动态响应有一定影响(传感器直接安装时,无此因素)[8]。第二是测量系统对不同测量参数配置的信号调理器滤波特性的影响。转速采用绝对法直接测量,起动瞬间只需克服涡轮转子的惯性,信号仅受到调理器的滤波特性和门槛电平的影响,起动过程比推力和压力参数响应快。发动机起动的0 s时刻统一,在采样速率相同的条件下,图4所示发动机起动时推力比转速数值发生变化约晚0.32 s。喷前压力参数和推力参数在采样速率和信号调理器的滤波特性一致的条件下,图5所示发动机起动时推力比喷前压力晚0.2 s。

图4 推力和转速参数起动过程曲线Fig.4 Starting curve of thrust and rotating speed

图5 推力和喷前压力参数起动过程曲线Fig.5 Starting curve of thrust and pressure infront of the nozzle

对推力参数响应慢的因素进行分析。发动机起动时,图4和图5反映的是同一个型号在某大型试验系统两次试验推力参数起动情况,从推力起动曲线可以看出振荡频率约为3.7 Hz,说明推力动架结构质量较大。图1所示的垂直式推力动架采用杠杆-砝码结构形式,振动模型较复杂,但可简化为一个典型的二阶系统,固有频率。

(1)

式中:m为动架总等效质量,kg;k为动架总等效刚度, N/m;f为动架固有频率,Hz。

图1所示的某发动机试验系统动架总质量约m=50 800 kg,f=3.7 Hz,可以推算出动架的总等效刚度k=2.742×107 N/m。如果动架总等效质量m减小到25 400 kg和12 700 kg ,则动架的系统振动频率f提高到5.2 Hz和7.4 Hz,说明减小动架结构质量,提高了动态响应性能。图6用试验获得的实际推力进行激励,仿真不同动架等效质量的系统响应延迟情况。仿真结果证明推力架越重,固有频率越低,响应越慢,振幅越小[10]。

图6 等效质量与推力系统响应的关系Fig.6 Response relation between the equivalent mass and thrust

液体火箭发动机试验中,受被测点位置及环境条件影响,多数压力参数通过测压导管测量压力。某大型液体火箭发动机喷前压力安装了6~7 m长的测压导管,导管中充填了隔离液,但靠近发动机安装位置约0.3~0.4 m管内不充填隔离液,发动机起动时喷前压力达到8~10 MPa,实测和理论计算结果证明喷前压力有一定延迟[8-11]。转速传感器直接安装在涡轮泵壳体上,不存在安装状态影响动态性能的因素。

上述讨论的发动机加速性从快到慢依次为转速、喷前压力、推力。但有些小型发动机试验起动时,推力开始反应比较迟缓,一定时间后发生突变,如图7所示。加速性t10时相差0.51 s,到t90时相差仅有0.11 s。从t10到t90逐步变化情况如表2所示。有些小型发动机试验系统采用水平式试车架质量较小,燃烧室压力安装了不充填隔离液的较长测压导管,起动时推力及t90均比室压反应快,如图8所示。说明研究发动机起动加速性时,应针对特定的试验系统和同型号发动机进行分析研究。

图7 推力和转速参数起动过程曲线Fig.7 Starting curve of thrust and rotating speed

单位:s

图8 推力和燃烧室压力参数起动过程曲线Fig.8 Starting curve of thrust and combustion chamber pressure

3.2 信号调理器的滤波特性

影响测量参数动态响应的另一个因素是测量系统电性能。电性能主要包括传感器频响、信号调理器的滤波器(含采集装置)频响两方面。采集装置和信号调理器分离时,应单独分析各自的频响特性。上述研究的大型试验系统用标准电压源对太平洋6000采集装置加载阶跃电压信号(将前置的调理器滤波频率设置为直通),响应时间t90=0.3~0.4 ms。推力传感器的型号是GKCY15-1A,量程500 kN,频响500 Hz,用砝码瞬间加载,t90=2.0~2.3 ms。压力传感器型号是YB1D,量程15 MPa,频响1.5 kHz,用落锤法加载,t90=0.7~0.9 ms。由上述分析看,采集装置和传感器的动态响应在分析大型液体火箭发动机起动加速性时,影响因素可以忽略,主要分析信号调理器滤波特性的影响。

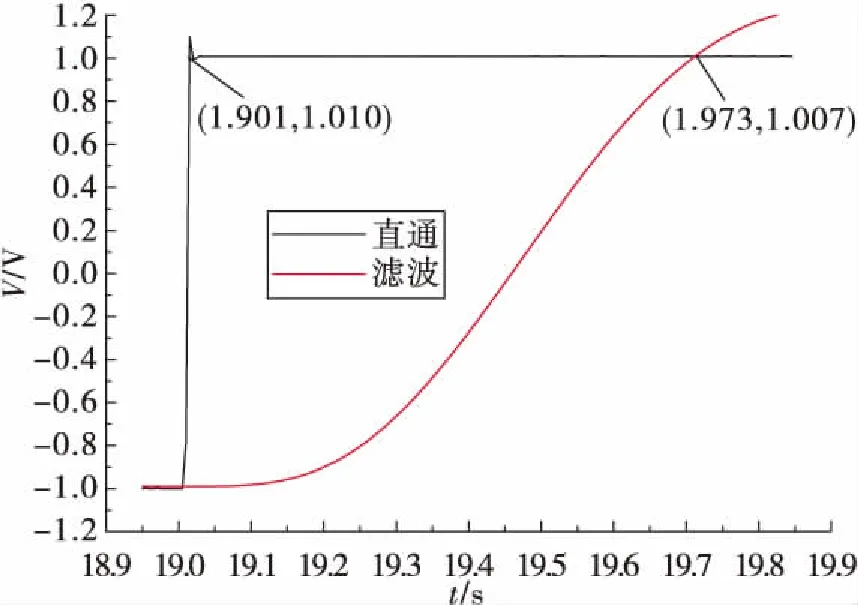

转速(频率型参数)和推力、压力(电压型参数)配置的信号调理器不同,滤波特性的差异对被测参数的动态响应产生了一定影响。以配置信号调理器的美国太平洋公司6000采集系统为例,说明信号调理器的滤波特性对参数动态响应影响程度。6000采集系统为电压型参数配置了6035采集板卡[13]。传感器输出电信号经过两个VCVS二阶有源滤低通波器后,再进入采集装置。有源滤低通波器前并联了直通开关,可以将滤波器旁路,满足高频响应的特殊要求。6035采集板前端配置了巴特沃斯(Butterworth)四阶低通滤波电路(两个二阶的Sallen-Key低通滤波电路串联)。6000采集系统为频率型参数配置了6048采集板[13]。该板卡每个通道预留一个一阶滤波器用于降噪,但出厂时未连接该滤波器。如果直接用6048测量转速参数,则开机和关机延时在转速参数上可以忽略。由于6048采集卡要求的输入信号是100 mV~100 V的过零信号,液体火箭发动机试验中部分转速传感器和涡轮流量计输出信号的幅值小于100 mV,有的转速信号幅值仅4 mV。一般在信号进入6048前研制了多功能信号调理器,原理如图3所示[9],调理器中对测量有延时作用的主要是前端低通RC滤波器。通过仿真[10],太平洋公司6000采集系统配置的6035采集板设置10 Hz滤波器与直通相差约70 ms,如图9所示。试验现场用阶跃信号对6035板滤波器进行测试,将采样速率提高到2 000点/秒,6035采集板仍然10 Hz滤波,现场加载结果如图10 所示,带滤波器的信号比直通的信号晚72 ms,验证了仿真结果的正确性。由于6048板前设计了多功能信号调理器,经现场试验验证6035采集通道实际比6048采集通道延时40~50 ms,统计某型号发动机喷前压力起动峰值比转速起动峰值晚40~58 ms,平均值约48 ms。试验结果证明,测量参数时间基准统一的前提下,不同测量参数信号调理器(滤波器)引起的测量延时应在数据处理环节进行修正,确保不同参数在同一时刻的测量值反映发动机的固有特性。如太平洋6000采集系统采集的推力和压力参数数据处理时,时间坐标应相对于转速参数提前40~50 ms左右。实际工作中,标准低通滤波的延迟时间[15]

(2)

式中:Tτ为延时时间,s;fc为截止频率,Hz ;n为滤波器阶数。

图9 阶跃信号输入仿真Fig.9 Simulation of step signal input

图10 6035滤波器延时测试Fig.10 The delayed measurement of the 6035 filter

滤波器的结构不同,对参数测量的延时时间也不同,一般通过加载阶跃信号获得准确的延时时间。所以,不同的采集装置及信号调理器对测量参数引起的延时客观存在,但不相同,必须通过实际测试,才能获得相应的准确延迟时间,只有对测量系统引起的各参数测量时间延迟修正后,进行数据分析和加速性计算,提供的试验数据才准确可信。

4 结论

1)大型液体火箭发动机的起动加速性计算时,要综合分析不同的参数和不同的试验系统结构形式,试验系统的试车架响应特性、传感器的安装状态及测量系统的电性能特性需通过实际试验和仿真获得。用转速、推力或推力室压力进行计算,结果有一定差异。由于试验系统的机械结构不影响转速参数的测量动态响应特性,且转速参数配置的滤波器对响应特性的影响比推力、压力参数小,转速参数计算的加速性值最快,真实反映发动机的固有起动特性。

2)推力较小(如6~50 kN)的泵压式发动机试验由于试车架质量小,测压导管较短,用转速、推力或推力室压力计算起动加速性时试验系统结构的影响较小;挤压式轨姿控发动机试车架更小,室压传感器测压导管长度一般要求小于100 mm,考虑信号调理器的滤波器特性因素后,用推力或燃烧室压力计算的起动加速性结果基本一致,一般用燃烧室压力计算加速性。

3)用不同参数计算和分析发动机起动加速性时,各参数配置不同信号调理器的滤波器引起的响应滞后应通过实际测试获得具体准确值,并在数据处理环节消除,保证计算参数的初始响应特性一致。