泵压式多次起动发动机起动过程仿真研究

2019-11-05蒲光荣赵晓慧陈宏玉

蒲光荣,单 磊,赵晓慧,陈宏玉

(西安航天动力研究所,陕西 西安 710100)

0 引言

泵压式液体火箭发动机由于其性能高、尺寸小、重量轻等优点,广泛用于各种运载火箭及其他航天器的主动力系统。泵压式液体火箭发动机起动过程的核心是涡轮泵的起动,由于涡轮泵转动组件的质量惯性,起动时需要向涡轮输入一定的起动能量才能实现发动机起动。目前,国内常温推进剂泵压式液体火箭发动机通常采用火药起动器炮式起动的方式,具有时序控制简单、可靠性和起动加速性高、起动衔接过程简单等优点,可迅速进入额定工况,但火药起动器起动多适用于一次或两次起动的泵压式发动机,不适合于多次起动的泵压式发动机。

某型泵压式多次起动上面级液体火箭发动机,采用能够在轨反复充填的起动箱为核心组件的起动系统,理论上能够实现无限次的起动工作,与火药起动器起动相比,多次起动发动机的起动过程更为复杂。为清楚认识发动机多次起动的动态工作过程,优化和改进多次起动系统设计方案,有必要开展泵压式多次起动发动机起动过程动态特性仿真研究以及试车验证工作。

国外在泵压式液体火箭发动机系统动态特性仿真方面进行了大量研究,并已应用到发动机的工程研制之中[1-3]。国内随着模块化仿真技术发展[4],应用仿真方法在液体火箭发动机起动过程、起动特性研究方面开展了大量工作,系统动态特性仿真不仅广泛应用于补燃循环液氧煤油发动机[5-6]、大推力氢氧发动机[7-9]等大推力发动机起动过程研究,在小推力发动机[10-11]、上面级发动机[12]和卫星推进系统发动机[13-16]等型号研制中也取得不少成果。

本文基于MWorks系统仿真平台[17],建立了泵压式多次起动上面级液体火箭发动机的系统仿真模型,对多次起动过程的动态特性进行仿真研究和试验验证工作。

1 发动机系统简介

发动机工作原理如图1所示,是一种采用起动箱起动、燃气发生器循环、泵压式供应、固定推力及双组元常温推进剂液体火箭发动机。

图1 泵压式多次起动发动机简化系统图Fig.1 Schematic diagram of multi-startup turbopump-fed rocket engine

发动机首次起动工作前,打开推进剂隔离阀,贮箱推进剂在轨充填起动箱液腔;打开起动箱气腔与起动气瓶之间控制阀后,起动箱建压,发动机具备起动条件。

接到起动指令后,按照一定的时序,将氧化剂、燃料起动控制阀分别打开,起动箱中的推进剂挤压进入燃气发生器,燃气发生器点火后产生高温、高压燃气驱动涡轮并带动泵工作,给推进剂增压;高压推进剂进入推力室,推力室点火;随着涡轮泵转速上升,泵后推进剂压力持续上升,当泵后压力大于起动箱压力时,单向阀打开,副系统路推进剂一部分进入燃气发生器继续驱动涡轮做功,另一部分克服起动箱气腔压力反向充填起动箱,直至充满。起动箱内推进剂再次充满后,发动机具备再次起动工作条件,此时副系统路推进剂完全供给燃气发生器,发动机达到稳态工况。发动机多次起动过程同第一次起动。

2 发动机起动动力学模型

发动机的起动过程是一个非常复杂的动力学过程,涉及发动机内腔推进剂的充填和排空、起动箱的充填和挤压、涡轮泵的起旋运转、阀门的开/关动作及推进剂组元的燃烧等诸多物理化学过程。本文采用模块化建模的方法建立了发动机各组件及系统的数学模型。

2.1 液体管路模型

在液体管路瞬变流模型的基础上,对其积分可得管路充填过程的积分模型公式

(1)

(2)

2.2 起动箱模型

起动箱模型简化为一个定容积的压力容器,容器内部由一个半膜分隔为一个气腔和一个液腔,在起动箱充填和排放的过程中,起动箱的数学模型如下

(3)

(4)

式中:Vl和Vg分别为液腔和气腔的体积;ml为起动箱内液体介质的质量。

2.3 涡轮泵的模型

假设涡轮泵转子作为一个整体转动,不考虑氧泵和燃料泵之间弹性轴的影响。

根据能量守恒得到涡轮泵的功率平衡方程

(5)

式中:J为涡轮泵的转动惯量;ω为角速度;Mt为涡轮扭矩;Mp为泵扭矩。

泵的扬程

(6)

式中KH和LH为根据泵结构参数确定的泵内流体转动和平动惯性系数。

2.4 阀门模型

阀芯运动方程

(7)

式中:x为阀芯位移;x0为阀芯的初始位置;m为阀芯质量;c为阀芯阻尼;k为阀芯刚度;fx为接触力;pA为控制气压强;Ak为控制气作用面积。

流量方程

(8)

式中:Cq为流量系数;A为阀门流通面积;Δp为出入口压差。

2.5 燃烧组件模型

发动机燃烧组件包括发动机的燃气发生器和推力室。该模型忽略推进剂的雾化、掺混、燃烧等复杂的物理化学过程,同时假设燃烧组件内部压力、温度场均匀分布;燃气符合理想气体状态方程。

推进剂组元质量平衡方程

(9)

(10)

式中:mlf和mlo分别为燃烧组件中积存的液体燃料、液体氧化剂质量;qmlfi,qmloi,qmlfe,qmloe分别为流入、流出燃烧组件的燃料、氧化剂质量流量;τo和τf分别是氧化剂和燃料的转化时间。

推进剂组元的转化时间

(11)

式中:p为燃烧组件压力;m为经验系数;E为组元活化能。

推进剂组元混合比

(12)

式中Ki,Ki/(Ki+1)qmgi及qmgi/(Ki+1)分别为燃烧组件入口处燃气的推进剂组元混合比以及燃气中所占的氧化剂与燃料质量。

燃烧组件容腔内的压力

(13)

式中:V为燃烧组件的容积;ρf和ρo分别为氧化剂和燃料的密度。

2.6 主要仿真计算参数

发动机起动过程仿真原始参数设置:①推进剂特性参数,包括推进剂密度、混合比及燃气RT值等;②组件特性参数,包括管路通径、长度、阀门特性、泵特性、推力室头腔参数等;③起动系统参数,包括氧化剂起动箱液腔容积100 ml,氧化剂起动气瓶额定充气压力7.0 MPa,容积0.8 L;燃料起动箱液腔容积300 ml,燃料起动气瓶额定充气压力6.6 MPa,容积1.5 L;④环境参数,推进剂温度15 ℃,工作环境温度15 ℃。

在进行发动机起动特性仿真计算之前,根据液体火箭发动机研制经验,预先假设发动机起动控制时序如图2所示。

图2 预设发动机起动时序Fig.2 Preset startup time sequence of engine

3 起动过程仿真结果与分析

3.1 起动箱工作特性

根据仿真计算结果,发动机起动过程中氧化剂起动箱气体压力、液体压力、燃料起动箱气体压力及液体压力变化情况分别如图3和图4所示。发动机起动过程中氧化剂起动箱内推进剂消耗和燃料起动箱内推进剂消耗情况如图5所示。

图3 氧化剂起动箱压力Fig.3 Pressure of oxidizer start-tank

图4 燃料起动箱压力Fig.4 Pressure of fuel start-tank

图5 起动箱推进剂消耗量Fig.5 Propellant consumption of both oxidizer and fuel start-tanks

由图3和图4可知,从氧化剂/燃料副路控制阀打开至氧化剂/燃料起动箱反向充满,起动箱的液腔压力与气腔压力保持一致,均呈现先降低后升高的变化规律。根据发动机起动过程工作原理,氧化剂/燃料副路控制阀打开后,推进剂从起动箱挤向燃气发生器,提供发动机起动所需的初始能量。此时起动箱内气、液压力逐渐降低;涡轮泵开始工作初期,泵后推进剂压力逐渐升高但仍低于起动箱推进剂压力,副系统单向阀无法打开,起动箱内推进剂无法得到补充,处于持续消耗状态,故气/液腔压力持续降低;当泵后推进剂压力高于起动箱液腔压力时,副系统单向阀打开,泵后推进剂在供给发生器的同时开始对起动箱进行反向充填,起动箱内气/液压力同步逐渐升高,直至起动箱充满;起动箱液腔充满后,气液腔容积不再变化,故气腔压力保持不变,数值上与起动前的气腔压力相同,液腔压力随泵后压力持续升高,直至发动机额定工况点泵后压力。

由图5可知,-0.5 s时刻氧化剂起动控制阀打开,氧化剂起动箱内推进剂开始供给发生器,至0.86 s时刻氧化剂起动箱内推进剂消耗达到最大值,此后氧化剂泵后压力大于氧化剂起动箱液腔压力,氧化剂开始反向充填,到1.6 s氧化剂起动箱再次充满。-0.2 s时刻燃料起动控制阀打开,燃料起动箱内推进剂开始供给发生器,至0.97 s时刻燃料起动箱内推进剂消耗达到最大值,此后燃料泵后压力大于燃料起动箱液腔压力,燃料开始反向充填,到2.4 s燃料起动箱再次充满。一次起动工作过程中,起动箱内氧化剂最大消耗量约28 ml,远小于氧化剂起动箱100 ml的设计容积;燃料最大消耗量约190 ml,远小于燃料起动箱300 ml的设计容积,起动箱容积设计具有足够的余量。

由于氧化剂路和燃料路起动箱推进剂的消耗量不同,导致起动箱反充填不同步。不同步期间,副系统氧化剂全流量供给发生器,燃料部分供给起动箱、部分供给发生器,将导致发生器短时混合比偏大,涡轮入口燃气温度偏高。同时,根据两路起动箱再次充满的最长时间可确定发动机多次起动的最短工作时间,保证多次起动的可靠性。

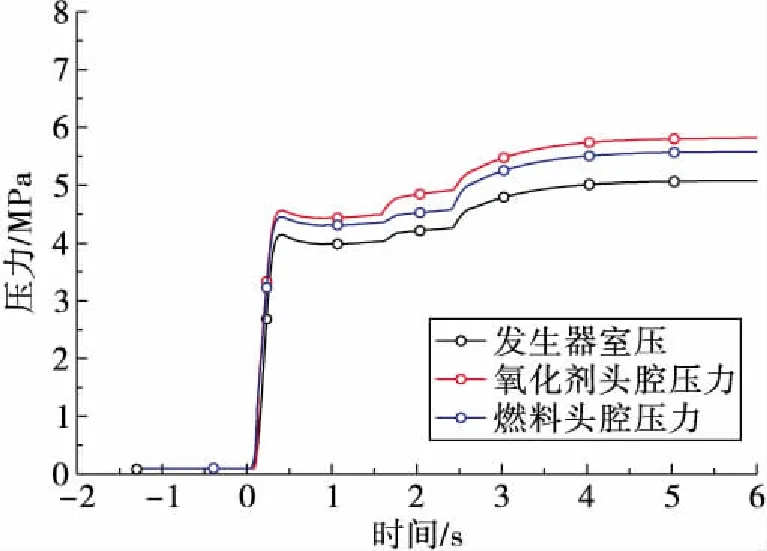

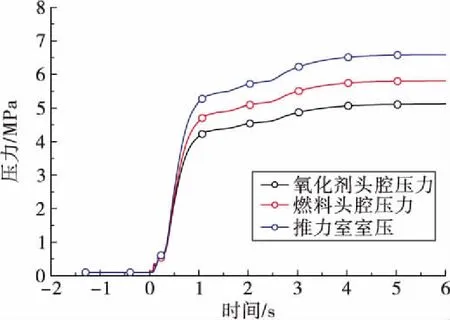

3.2 发动机起动过程性能参数

根据仿真计算结果,发动机起动过程中燃气发生器室压、燃料头腔压力、氧化剂头腔压力、涡轮泵转速、氧化剂泵后压力、燃料泵后压力、推力室室压、推力室氧化剂头腔压力和推力室燃料头腔压力等主要性能参数变化情况如图6~图8所示。

图6 发生器室压以及头腔压力变化曲线Fig.6 Chamber pressure of gas generator and head cavity pressures of both oxidizer and fuel

图7 泵转速及泵后压力变化曲线Fig.7 Rotation velocity of turbopump and pressures at oxidize pump exit and fuel pump exit

图8 推力室室压及头腔压力变化曲线Fig.8 Chamber pressure of thruster and head cavity pressures of both oxidizer and fuel

由图6~图8可知,发动机起动过程中主要性能参数(包括燃气发生器相关压力、泵后压力、涡轮转速及推力室相关压力)均呈现出“起动箱挤压起动-起动箱反向再充填-工况达到稳态状态”3个明显的台阶变化特征。

第一阶段从起动控制阀打开开始直至副系统单向阀打开,该过程中经历了起动气瓶挤压起动箱内推进剂充填燃气发生器管路及头腔,燃气发生器点火起旋涡轮泵,泵后推进剂压力逐渐升高。该过程最主要的特点为,燃气发生器工作所需的推进剂完全靠起动箱液腔挤压供应。该工作段为起动箱挤压起动段。

第二阶段从副系统单向阀打开至起动箱充填完成,该过程随着发动机工况的爬升,泵后推进剂压力高于起动箱液腔推进剂压力,在推进剂压差作用下副系统路单向阀打开,泵后推进剂进入发动机副系统管路,一部分供给燃气发生器工作所需,一部分对起动箱进行反向充填。该过程最主要的特点为泵后推进剂在供应燃气发生器工作的同时,对氧化剂和燃料起动箱进行反向充填,直至两路起动箱均完全充满。该工作段为起动箱在轨充填起动段。

第三阶段从起动箱再充填完成至发动机工况达到稳定工况为止,此时氧化剂和燃料起动箱利用泵后推进剂已完全充满,副系统推进剂全部供给燃气发生器工作,发动机各主要性能参数逐渐爬升,最终达到稳定工况。该工作段为发动机起动末段。

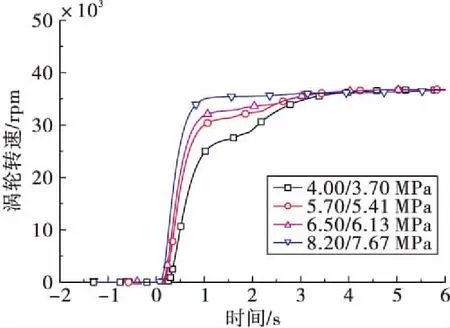

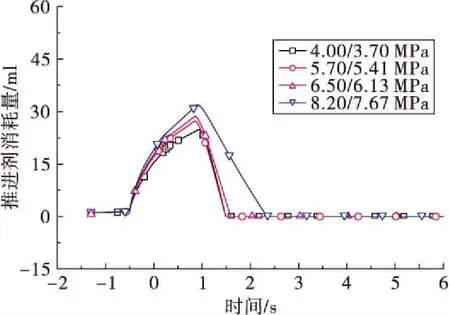

3.3 起动参数设置对起动过程的影响

发动机实际工作中,起动箱气腔压力会受到环境温度的影响,导致发动机每次起动前起动箱压力会有所差异。为研究不同起动箱气腔压力对发动机起动过程的影响,确定起动箱工作的压力范围,选取4组不同的起动箱气腔压力(Y/R:4.0/3.7 MPa,5.7/5.41 MPa,6.5/6.13 MPa,8.2/7.67 MPa)进行发动机起动过程仿真计算。不同起动箱压力条件下,发动机起动过程中发生器室压、涡轮入口温度、涡轮泵转速、推力室室压、氧化剂起动箱推进剂消耗量和燃料起动箱推进剂消耗量变化如图9~图14所示。

图9 起动箱气腔压力对发生器室压的影响Fig.9 Effect of air-chamber pressure on the pressure of gas generator chamber

由图9可知,起动箱气腔压力越高,起动箱内推进剂挤压进入发生器的时间越早,起动过程中第一平台起动箱挤压起动段持续时间越长,第二平台起动箱反充填起动段持续时间也越长,但第三平台发动机进入稳定工况的时间越早。整体看,不同起动箱气腔压力对发动机进入稳定工况的总时间影响不大。

图10 起动箱气腔压力对涡轮入口温度的影响Fig.10 Effect of air-chamber pressure on the turbo inlet temperature

由图10可知,起动箱气腔压力越高,由起动箱反向充填不同步引起的发生器混合比偏差影响越小,因混合比变化导致的涡轮入口燃气温度峰值也就越小。

图11 起动箱气腔压力对涡轮泵转速的影响Fig.11 Effect of air-chamber pressure on the rotation velocity of turbopump

图12 起动箱气腔压力对推力室室压的影响Fig.12 Effect of air-chamber pressure on the thrust chamber pressure

图13 起动箱气腔压力对氧化剂起动箱推进剂消耗量的影响Fig.13 Effect of air-chamber pressure on the propellant consumption of oxidizer start-tank

图14 起动箱气腔压力对燃料起动箱推进剂消耗量的影响Fig.14 Effect of air-chamber pressure on the propellant consumption of fuel start-tank

由图11和图12可知,起动箱气腔压力越高,发动机在挤压起动段和反向充填段所达到的工况就越接近稳态工况,发动机起动加速性越好。

由图13和图14可知,起动箱气腔压力越高,单次起动过程中起动箱液腔推进剂消耗量越大,起动箱反向充满所需时间也越长。

综上所述,发动机在较大起动箱压力范围内均能够保证正常起动。

4 试验验证

为验证泵压式多次起动发动机系统方案设计的可行性,进行了发动机整机地面点火热试车试验,在试验中发动机共进行了12次起动点火工作。其中,首次起动时序如图2所示,氧化剂起动箱气腔压力为7.0 MPa、燃料起动箱气腔压力为6.6 MPa;12次起动工作,氧化剂起动箱气腔压力范围4.9 ~8.1 MPa、燃料起动箱气腔压力范围4.9~7.7 MPa。

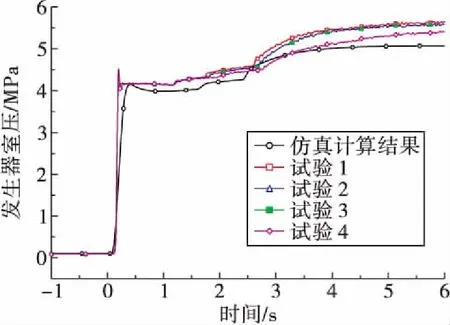

根据各次起动过程实测结果,发动机在较大起动箱压力范围内均能够保证正常起动;不同起动箱气腔压力条件下,起动箱内氧化剂消耗量在11.9~15.3 ml范围内,燃料消耗量在185~241 ml范围内;发生器室压、涡轮转速等发动机主要性能参数典型曲线如图15和图16所示。

图15 发生器压力实测值与仿真值Fig.15 Test and simulation results of gas generator pressure

图16 涡轮泵转速实测值与仿真值Fig.16 Test and simulation results of turbopump rotation velocity

5 结论

本文基于模块化建模思想对某型泵压式多次起动上面级发动机开展了起动过程仿真研究,并完成了发动机整机热试车试验验证。通过仿真分析和试车验证,获得的主要结论如下:

1)起动箱内氧化剂、燃料的最大消耗量均远小于起动箱额定容积,起动箱容积设计具有足够的余量。

2)由于氧化剂起动箱和燃料起动箱内推进剂的消耗量不同,导致起动箱反充填不同步。根据两路起动箱再次充满的最长时间可以确定发动机多次起动的最短工作时间,保证多次起动的可靠性。

3)发动机起动过程各参数变化具有明显的“挤压起动-再充填-稳态工作”平台变化特征,这一典型特征,使得发动机起动加速缓慢。

4)发动机在较大起动箱压力范围内均能够保证正常起动。随着起动箱压力的升高,起动加速性越好,但起动箱反向充填时间越长。

5)试车验证表明发动机起动时序设置合理,起动参数“3个平台”变化特征明显,起动箱气腔压力对起动参数的影响以及单次工作起动箱内推进剂消耗量符合仿真分析结果。