烟草工业企业内部移库路径优化

2019-10-31朱凌飞王毅君

叶 斌,朱凌飞,王毅君,尚 伟

(浙江中烟工业有限责任公司 市场营销部,浙江 杭州 310000)

1 引言

多数烟草工业企业的成品仓库主要由高架库、楼库等多种不同类型的仓库构成,形成了跨区域多层次的工业企业内部仓储体系。由于企业内各库点间距离不一,仓库职能不同,装运方式不同等特点,各点间重复移库、对向移库时常发生,卷烟移库成本和库存成本在整个企业物流成本中占了较高比重,传统的管理模式越来越难以支撑烟草行业物流的发展,因此是否科学合理的制定物流作业计划,实现各个库点间协同运作及协同式库存控制是决定卷烟工业企业的移库成本和库存成本的高低的关键。

在成品卷烟物流协同运作理论领域有较多研究,如孟迪云[1]分析了以行政区域为主题的传统烟草配送模式带来的重复建设、效率低、物流成本高等众多问题,探讨建立一种低物流成本的跨区域物流配送中心协调配送模式。章志华,陆海良[2]针对企业内存在多个生产基地和多个仓库的情况,主张通过对订单中品牌集中度、覆盖度及关联度等分析,在生产和物流活动过程中制定不同的存储和出库策略。周新伟[3]基于烟草行业补货机制的研究基础,研究建立了基于多级存销比控制的投放和滚动预测模型,并探讨研究了基于多级存销比控制的主动供货系统的设计与实现。黄卫忠,陆海龙,张思荣[4]提出了基于存销比的VMI卷烟补货策略。以上研究主要集中在烟草工商企业间配送的协同运作和基于存销比的库存控制理论研究。因此本文通过建立工业企业内部的多库点协同调度与库存控制模型,优化运行策略,实现多库协同调度和库存精益控制。

2 现有多库移库现状—以Z公司为例

以烟草工业企业Z公司为例,其成品物流在多库运作层面主要采取较为传统的管理模式,即所有卷烟主要移库至某个仓库作为单一配送中心进行统一的配送业务,Z公司内部仓库运作运作模式如图1所示。

图1 Z公司内部仓储运作模式

该模式的主要问题包括:

(1)单一配送中心,仓库作业能力浪费。由于将QS仓库定位为核心配送中心,具备发运功能的DZ仓库只发挥仓储职能,没有充分利用其装运能力和地理位置较优越的特点,造成了DZ仓库作业资源的浪费。

(2)重复移库量较大,有较大降低空间。据统计,Z 公司2016 年重复移库量达400 014 件,由此带来了巨大的移库成本,具有极大的降低空间。

(3)移库方向选择有待优化。在移库量和移库单位费用确定情况下,移库距离是影响成本的关键因素。由于采取传统管理方式,Z公司物流中心采取了以QS仓库为单一配送中心的运作模式,两个高架库的库存主要移往QS 仓库或经DZ 存储周转后再移库至QS 仓库,由QS 仓库统一发运,而HY 高架库与QS仓库的距离较远,移库路径选择不科学,因此在该种移库运作模式情况下,移库距离较远,移库成本较高,移库效率偏低,存在较大改进和提升空间。

3 多库协同运作模型的建立与应用

本模型的研究主要从问题分析、约束条件及相关参数设定、模型的设立、应用表上作业法求解模型及模型的优化五个方面展开。

3.1 问题分析

从本质来讲,Z公司多库运作问题的关键点在于移库路径的优化和移库量的确定,而移库方向的确定则基本确定了QS和DZ两库的协同发运量,因此,多库点协同运作模型所要核心解决的问题是各上游库点应将卷烟以何种数量移往哪个配送中心的问题,问题解决的目标是移库成本最小化。

基于以上问题分析,本文从两个层面来建立协同运作模型,首先将该问题数学化,并应用表上作业法求解,得出多库协同运作初步模型;然后通过对协同发运环节规则的优化,来完善多库点协同运作模型。

本文将品牌X 作典型进行建模分析,以表上作业法求解,并将成果应用于其他品牌。

3.2 约束条件及相关参数

(1)约束条件。从库点功能结合来看,由于资源配备及仓库特点,QS仓库能装运各类作业,包括高架库的移库入库、加工烟入库、卷烟个性化运业务和托盘卷烟装运业务等,而DZ仓库只支持高架库的移库入库和托盘卷烟装运任务。受此约束条件影响,加工烟必须至QS仓库入库,卷烟个性化装运任务必须到QS仓库装运。QS仓库和DZ仓库作业条件见表1。

表1 QS仓库和DZ仓库作业条件

表1 反应了当前QS 仓库和DZ 仓库所能开展的作业情况,是模型中重要的约束条件。

(2)关键数据的运算公式。根据接下来研究的模型数据的需要,本文将通过标识部分已知参数来确定关键数据的运算方式,并在下文运用该运算方式获取关键数据:

Sj:JG 卷烟厂的年生产量(即JG 高架库的供应量),Sjx:品牌X的JG卷烟厂的年生产量;

Sh:HY卷烟厂的年生产量(即HY高架库的供应量),Shx:品牌X的HY卷烟厂的年生产量;

Sn:HY卷烟厂的年生产量(即NY高架库的供应量),Snx:品牌X的NY卷烟厂的年生产量;

Ri:省内市场年需求量,Rix:品规X的省内年需求量;

Ro:省外市场年需求量,Rox:品规X的省外年需求量;

INX:品牌X的NY产量省内销量占其总销量比重;

ONX:品牌X的NY产量省外销量占其总销量比重;

IHX:品牌X的HY产量省内销量占其总销量比重;

OHX:品牌X的HY产量省外销量占其总销量比重;

IJX:品牌X的JG产量省内销量占其总销量比重;

OJX:品牌X的JG产量省外销量占其总销量比重;

GX:品牌X个性化装运量占其省外销量的比重。

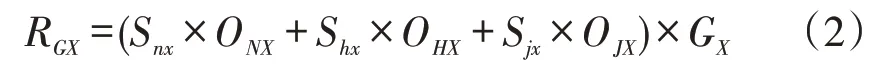

基于以上参数可得以下模型中几个关键数据运算公式:

省外市场相关数据运算公式:

品牌X的省外年需求量

品牌X的个性化装运需求量

品牌X的托盘装运需求量

省内市场相关数据运算公式:

由于省内市场完全用采用整托盘联运,因此省内年需求量等于省内托盘装运量:

品牌X的省内年需求量=品规X的省内托盘联运量

托盘装运运输量运算公式:

品牌X的托盘装运运输量

3.3 模型的构建

通过对约束条件的分析和各类参数的设定,本文在本章节将建立关于多库移库方向选择问题的数学模型,模型主要涉及的参数为各个卷烟厂的卷烟生产量、各下游库点的卷烟装运需求量及移库运输单价表,而模型目标则是各库点间移库成本最低。

(1)模型符号及变量的定义

cij:从Ai到Bj的单位运价;

xXij:品牌X从Ai到Bj的移库运输量;

(2)数学模型:代入各个移库量和移库单位成本得到了模型的移库运输表或产销矩阵表,表内核心数据为各库点间的移库成本。模型的移库运输表见表2。

表2 移库运输表

基于表1,本文所要研究的多个补给库卷烟移库去向问题(去向哪个仓库及数量)的核心为移库成本最小化问题。在产销平衡的条件下,要求总移库成本最小化,求取最小成本的方案,可以通过建立以下数学模型求解:

从以上的移库运输问题的数学模型中可以看出,它包含了3×3 个变量,有3 个约束条件,求解相对较复杂,在此本文将引入表上作业法求解。

3.4 应用表上作业法求解移库协同问题

以Z 公司品牌X 产品的移库模式作为典型来研究,并将该研究成果应用于其他所用品牌。

为确定Z公司多库点间品牌X移库运输平衡表,须明确以下构成运输平衡表的关键数值:单位运价、供应量和需求量。

(1)单位运价表的确定:根据当前Z 公司执行的运费标准,本文通过计算可得各内部库点间移库单位成本(单位:元/万支),由JG卷烟厂仓库距离QS和DZ 仓库的距离都超过800km 以上,因此其单位运费由M代替,M≥12。Z公司成品物流单位运价见表3:

表3 Z公司移库单位运价

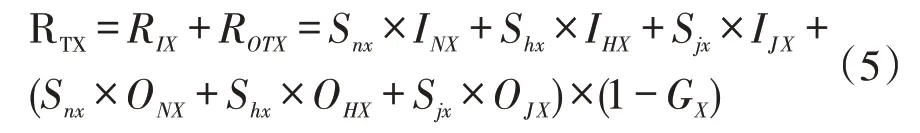

(2)产销平衡表的确定:即确定模型中上游仓库的供应量和下游仓库的需求量。

本文根据公式(1)-(5)获取了2017 年品牌X 的预计生产量和预计销售量,具体数据如下:

HY产烟生产量SHJ=55万件;

NY产烟生产量SNJ=26万件;

JG产烟生产量SJJ=40万件;

省内预计销售量RIJ=45万件;

省外预计销售量ROJ=76万件;

预计个性化装运量RGJ=11万件;

预计托盘联运量RTJ=110万件;

通过分析Z 公司多库点移库运输平衡表中各库点供应量即为各卷烟厂预计生产量可得:

上游仓库供应量:

HY高架库X的供应量aJ1=Shj=55万件;

HY高架库X的供应量aJ2=Snj=26万件;

JG高架库X的供应量aJ3=Sjj=40万件。

下游仓库需求量:

由于设施设备配备的原因,个性化装运任务只能在QS仓库完成,故平衡表中QS仓库(个性化装运)B3 的需求量即个性化装运量,即bJ3=RGJ=11万件;而QS 和DZ 两库托盘装运需求之和则为Z 公司托盘联运预计量,即bJ1+bJ2=110万件。

基于以上产销信息,可得到本模型的Z公司运输平衡表见表4。

表4 2017年度关于品牌J的内部移库平衡表

(3)利用表上作业法求解:利用表上作业法求解品牌X的运输平衡表,可得最优解见表5。

表5 2017年度关于品牌X移库模型最优解

通过对最优解的梳理,可得品牌X 的2017 年多库协同运作模型,主要由协同移库层面和协同出库层面两个层面构成:在多库点协调移库层面,各库将按照模型的要求作为移库方向指导方针,在日常移库计划安排中,尽可能遵照此模型安排移库,品牌X的具体移库流向方案如下:

①HY卷烟厂高架库将55万件X卷烟移库至DZ仓库;②NY卷烟厂高架库将26万件X卷烟移库至QS仓库;③JG卷烟厂仓库将40万件X卷烟移库至QS仓库。

在多库点间协同出库层面,QS仓库和DZ仓库将按移库方案接收移库卷烟,并依据移库入库卷烟数量安排车辆就地装运,实现多库点协同式出库。品牌X的协同方案如下:①DZ仓库负责将55万件X卷烟完成托盘联运装运,主要面向省内商业客户;②QS仓库负责将66 万件X 卷烟装运出库,面向省内和省外商业客户,其中11 万件X 卷烟通过个性化装运的方式发往省外客户。

以上两个层面的方案基本构成了多库点协同运作初步模型,运作模型如图2所示。

图2 品牌X的协同运作模型

通过以上方案的实施并将研究模型推广至20多个其余品牌,将会改变相对原先单一移库方向和单一配送中心的单点运作模式,优化内部移库路径,建立起多库高度协同的出库运作模式,将大大提高移库效率和出库效率,较大幅度的降低移库成本。

4 实例应用

本文分析了多库协同运作问题,建立多库点协同调度与库存控制模型,并将本文的模型成功的应用于Z公司内部仓储的运作中。

如3.4节的方式,将模型应用到了2017年的所有品牌内部移库方向选择。经过2017 年的应用表明,内部移库成本合计降低800万元,车辆对订单的响应时间缩短29min,成品物流运作上取得了显著的降本增效成效。

5 结论

本研究应用数学建模和协作理论来求解卷烟工业企业内部多库点运作问题,优化移库路径,引入表上作业方法求解移库协同问题,构建一套移库路径选择模型,并实例应用了验证了模型的有效性。

该模型适用于烟草省级工业企业及下属卷烟厂多个仓库间的卷烟移库路径或方向选择,且该模型具有操作方式简便,决策科学合理等优点。在日常运输管理中,企业物流管理部门可进一步优化需求和产量预测,使得代入数据更为精准,使模型得出的策略更为合理,进而进一步降低物流费用,提高运行效率。