钢制安全壳对接焊缝的超声波成像检测

2019-10-31

(1.国核电站运行服务技术有限公司,上海 200233;2.山东核电设备制造有限公司,海阳 265118)

钢制安全壳是用来阻挡来自燃料的裂变产物及一回路放射性物质进入外界环境的最后一道屏障,对核电站的安全运行至关重要[1]。三代核电站CAP1400钢制安全壳,主要采用SA-738Gr.B钢板拼焊而成,其属于低合金高强度钢,焊接性能较好,但由于钢中含有Cr,Mo等元素,焊接过程中焊接接头热影响区容易出现热应变脆化而产生焊接裂纹[2],也可能产生夹渣、气孔、未焊透等常见的焊接缺陷。为了检测焊接质量以及时发现焊接中的危险性缺陷,设计文件及ASME第III卷NE分卷《MC级部件》中均要求制造阶段对其进行100%射线检测。

钢制安全壳(其安装现场如图1所示)直径为40 m,高度为66 m,上下封头壁厚为45.0 mm,第一环筒体壁厚为55.0 mm,其他筒体壁厚为52.0 mm;故其上的焊缝数量和尺寸都较大。与常规A型脉冲超声检测技术相比,射线检测技术的优点是产生的底片可记录存储,可以直观地显示缺陷影像,缺点是有射线辐射,受时间窗口限制、检测效率低,对厚壁焊缝中的微小型面状缺陷容易漏检[3],且需要采用大量的胶片。因此对于制造厂而言,在满足检测质量的前提下,为了能提高检测效率和降低检测成本及安全风险,迫切需要找到其他的行之有效的无损检测技术手段。

基于此原因,笔者介绍了超声相控阵检测技术和TOFD检测技术在钢制安全壳焊缝检测中的试验情况。

图1 钢制安全壳安装现场

1 检测实施难点分析

超声检测受焊缝表面余高影响(焊缝余高高度为2~3 mm,宽度为32 mm),探头在扫查过程中移动受限,检测覆盖困难,特别是对焊缝近表面缺陷及横向缺陷的检出及定量较困难,故为保证覆盖及不漏检,必须采用一次反射波检测焊缝,而这样会增加探头移动的距离,给检测工艺的制定和扫查探头的布置增加难度。

2 检测区域

钢制安全壳对接焊缝的检测区域由焊缝检测区宽度和焊缝检测区厚度表征。焊缝检测区的宽度应为焊缝本身加上焊缝熔合线两侧各10 mm,焊缝检测区域的厚度应为工件厚度加上焊缝余高,检测区域示意如图2所示。

图2 焊缝检测区域示意

3 试验方案

3.1 检测设备

采用的试验设备为美国ZETEC公司的DYNARAY-256相控阵检测系统。

3.2 检测探头

PAUT检测探头为5 MHz,32晶片的一维线性阵列探头,探头及楔块的主要参数如表1所示。

TOFD探头采用了频率为5 MHz,晶片尺寸为φ6 mm,折射角度为60°的纵波探头,探头中心间距设置为122 mm[4]。

表1 相控阵探头及楔块的主要参数

3.3 检测覆盖

相控阵采用直射波和一次反射体进行检测,直射波覆盖厚度范围为3~52 mm,一次反射波覆盖厚度范围为0~52 mm,相控阵探头声束覆盖传播示意如图3所示。

图3 PAUT探头声束传播示意

在探头中心间距为122 mm时,TOFD探头声束焦点位于2/3厚度处,其声束传播示意如图4所示。

图4 TOFD探头声束传播示意

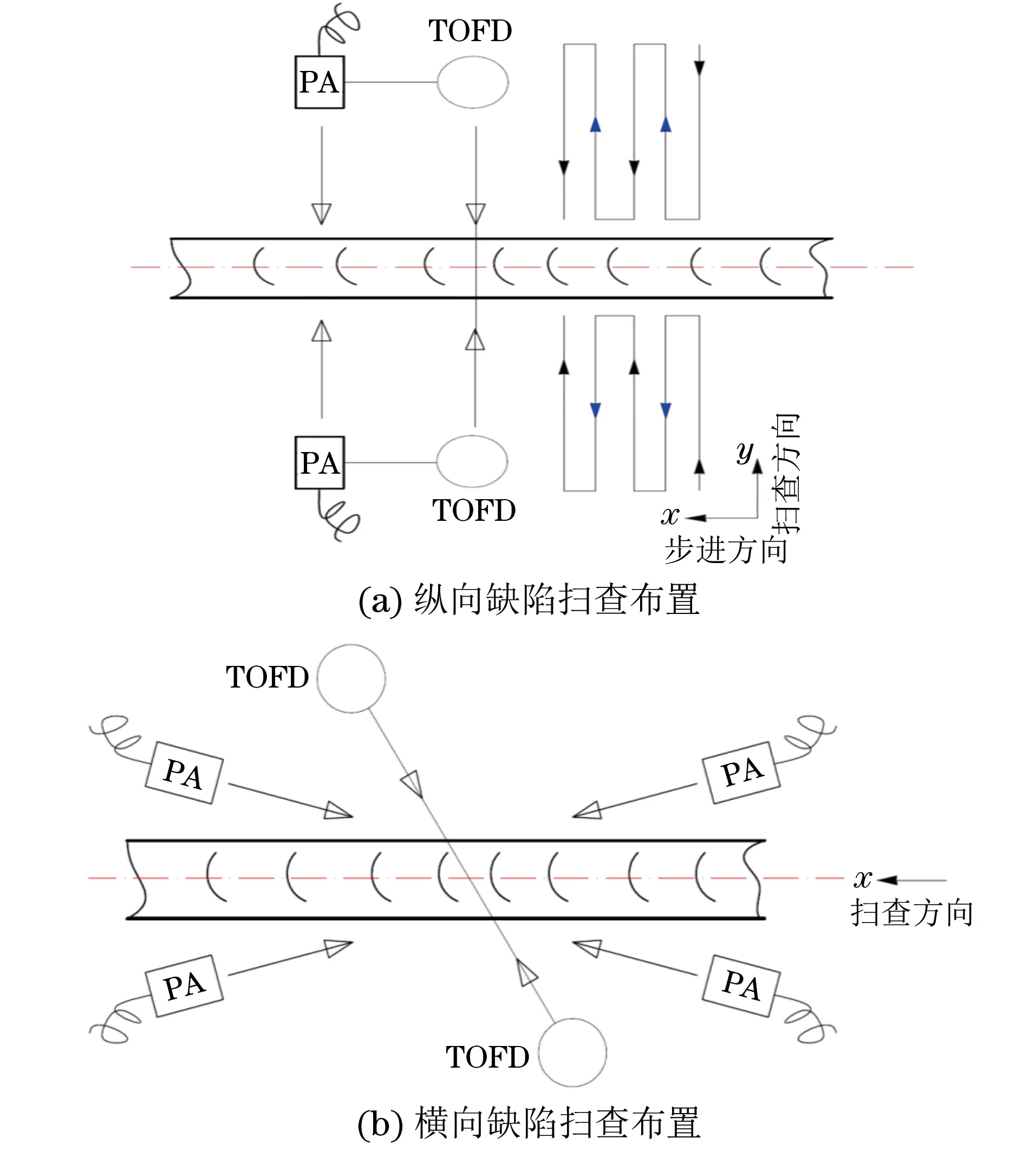

3.4 扫查方式

为了发现平行于焊缝的纵向缺陷和垂直于焊缝的横向缺陷,试验主要采用纵向缺陷扫查布置和横向缺陷扫查布置两种方式进行扫查,如图5所示(图中PA表示相控阵探头)。

图5 纵向缺陷和横向缺陷的扫查布置示意

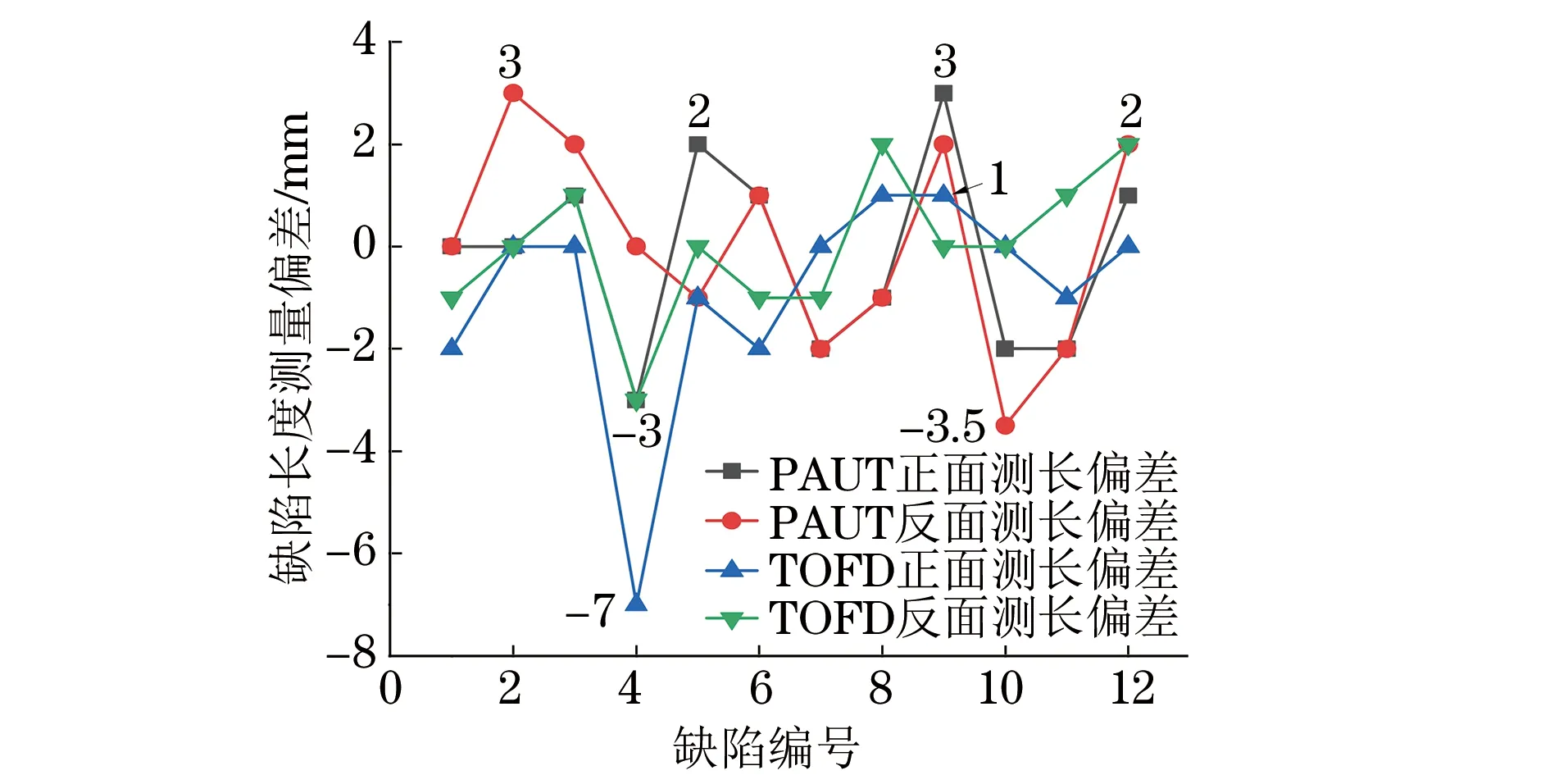

4 能力验证模拟缺陷试块

为了验证超声相控阵和TOFD自动检测技术的可行性,依据ASME 第Ⅲ卷NE分卷、第Ⅴ卷《无损检测》中的关于钢制安全壳对接焊缝检测及验收的相关要求,参考第Ⅺ卷中强制性附录Ⅷ《超声检测系统的性能验证》中对容器焊缝的性能验证的规定,制作了3件厚度为52 mm的能力验证焊接试块,坡口结构示意如图6所示,能力验证试块中共预埋了12个模拟自然缺陷,包括裂纹、夹渣、坡口未熔合、未焊透、气孔等,分布于近外表面、中上部、中部、根部等区域。试块中的缺陷信息如表2所示,试块样式如图7所示。

图6 筒体纵缝坡口型式结构示意

图7 能力验证试块样式

表2 能力验证试块中的缺陷信息 mm

5 试验结果分析

试验结果主要是基于超声相控阵和TOFD技术对试块正面和反面自动采集的数据,下面从缺陷的实际检出率、位置、长度以及缺陷的高度等方面与设计值进行对比分析。

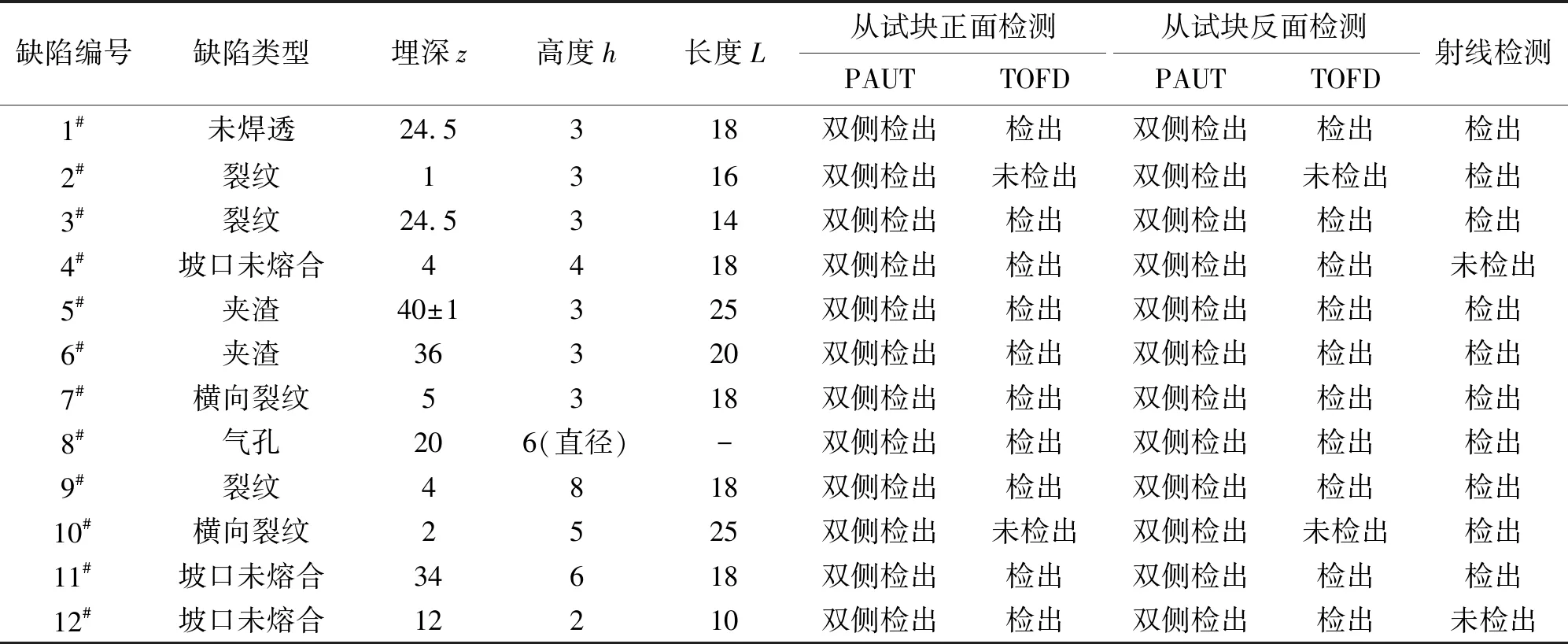

5.1 缺陷检出率分析

表3为各方法对缺陷的检出结果统计,图8为各方法对缺陷的检出率统计。由表3和图8可以看出,采用超声相控阵技术无论从正面还是从反面的任意一侧进行扫查,缺陷的检出率均为100%。

TOFD检测受焊缝内外表面余高的影响,试块近内外表面盲区较大,对设计在距焊缝内外表面8 mm以内的缺陷均无法检出。从正面扫查时,缺陷的检出率为83.3%,反面检出率也为83.3%。

射线检测时,4#和12#未熔合缺陷未检出,射线检测的检出率为83.3%。

表3 各检测方法的缺陷检出结果统计表 mm

图8 各检测方法的缺陷检出率统计

5.2 缺陷定位分析

缺陷的定位偏差统计如图9所示,图中x为缺陷中心沿焊缝长度方向的位置,y为缺陷中心距离焊缝中心线的位置。由图9可以看出,与缺陷设计值相比,缺陷在x方向的最大定位偏差为±2 mm;y方向的最大正偏差为1.2 mm,最大负偏差为-1 mm。

图9 缺陷定位偏差统计

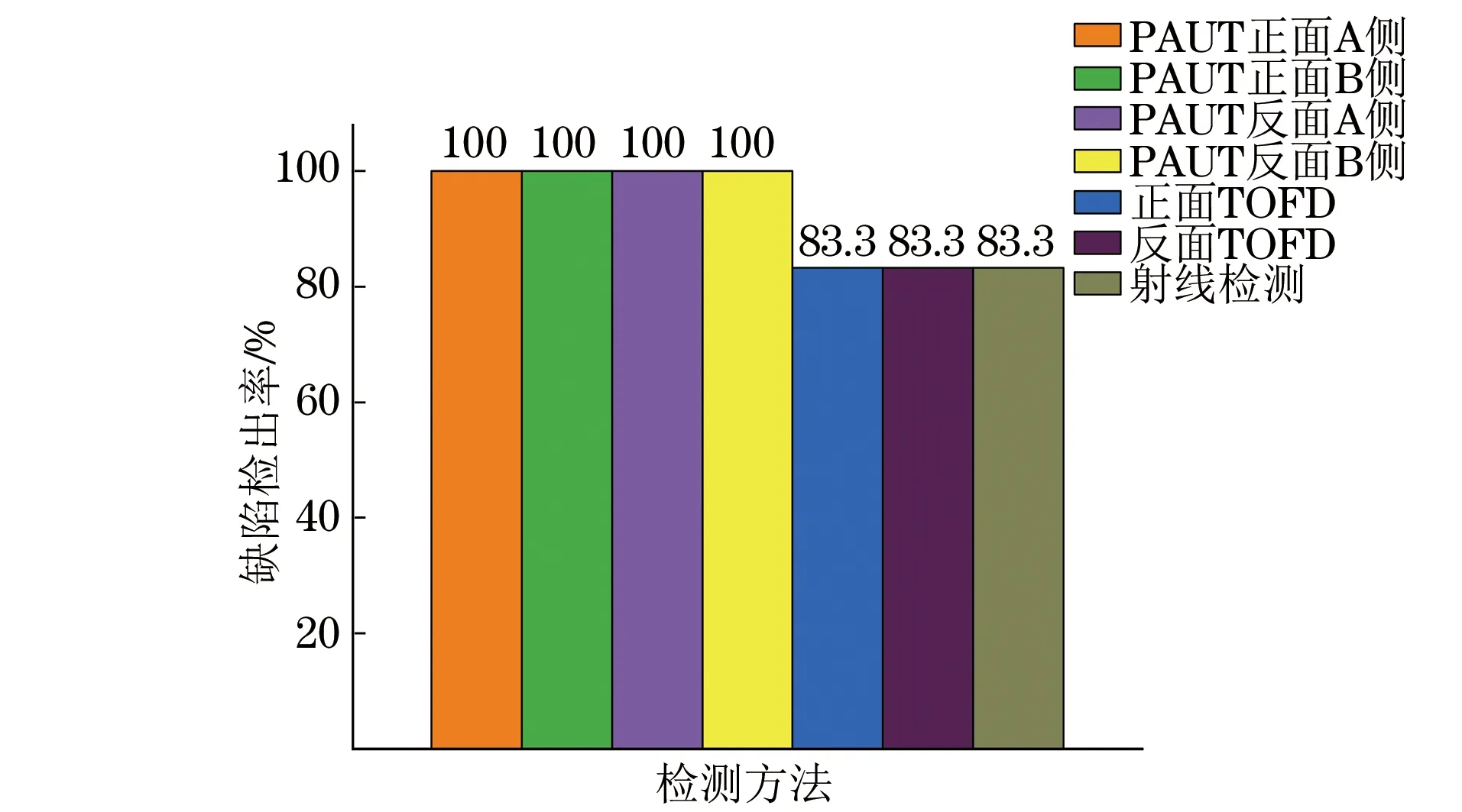

5.3 缺陷长度测量分析

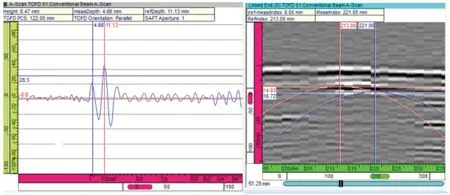

由缺陷长度偏差图(见图10)可以看出,采用PAUT从正面和反面检测时,缺陷的测长最大正偏差为3 mm,最大负偏差为-3.5 mm。例如:2#缺陷属于近表面裂纹缺陷,PAUT正面检测时测长偏差为0,反面检测时测长偏差为3 mm;4#缺陷为近表面的坡口未熔合缺陷,PAUT正面检测时缺陷测长偏差为-3 mm,反面检测时测长偏差为0 mm;10#缺陷为近表面的横向裂纹,PAUT正面检测时误差为-2 mm,反面检测时误差为-3.5 mm。PAUT和TOFD测长信号示例见图11,12。

图10 缺陷测长偏差统计

图11 4#缺陷的PAUT正面检测长度测量信号 (长12.0 mm)

图12 4#缺陷的TOFD正面检测长度测量信号 (长8.0 mm)

TOFD检测除了4#近表面坡口未熔合缺陷的正面测长偏差为-7 mm,反面测长偏差为-3 mm以外,其余缺陷测长偏差均在±2 mm范围内。TOFD偏差较大的原因主要是受近表面盲区的影响,缺陷在长度方向上不能够完全被检出。

5.4 缺陷高度测量分析

PAUT和TOFD检测技术均采用端点衍射法来测量缺陷的高度。

缺陷测高偏差统计结果如图13所示,可见PAUT正面和反面检测时,除了8#气孔类缺陷高度测量偏差大于1.5 mm以外,其余缺陷测高偏差均小于1.5 mm;TOFD正面检测时,4#缺陷测高误差为2.47 mm,其余正面和反面检测时的缺陷高度测量偏差均小于1.5 mm。

图13 缺陷测高偏差统计

图14 3#缺陷的PAUT检测高度测量信号 (高2.63 mm)

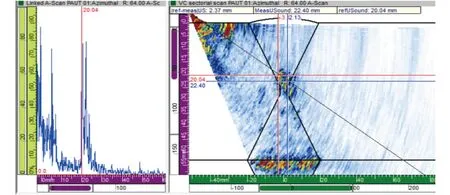

PAUT对未焊透、未熔合及裂纹等面状缺陷的高度测量都比较精确,误差在±1.5 mm范围之内。其中,典型的裂纹类缺陷PAUT检测高度测量信号如图14所示,TOFD超声检测高度测量信号如图15所示。

图15 3#缺陷的TOFD检测高度测量信号 (高2.88 mm)

PAUT对气孔类体积性缺陷的高度测量存在较大偏差,这主要是因为气孔类缺陷外形呈球状,超声波声束发散而没有明显的上下端点衍射信号,信号主要呈现为点状(见图16)。而TOFD超声检测技术的时差衍射特征,对8#气孔类缺陷也同样具有较为明显的上下端点衍射信号特征(见图17),高度测量误差几乎为零,比较精准。

图16 8#气孔缺陷的PAUT检测高度测量信号 (高2.37 mm)

图17 8#气孔缺陷的TOFD检测高度测量信号 (高6.10 mm)

6 结论

(1) 采用的检测工艺能同时完成PAUT和TOFD自动检测,可显示A扫、B扫、S扫、C扫和D扫数据影像,检测数据可永久保存,可供多人同时离线分析,数据使用方便快捷。

(2) 对3件模拟焊缝试块上共12个缺陷进行检测,缺陷的最大定位偏差不大于2 mm,满足ASME第Ⅺ卷附录Ⅷ中对缺陷综合定位偏差为±5 mm的要求。

(3) PAUT对缺陷的检出几乎不受焊缝余高的影响,能100%检出能力验证试块上的12个不同位置和性质的缺陷,而TOFD检测受焊缝表面余高影响,部分近内外表面的缺陷未检出或检出效果不佳,所以现场缺陷检测时应以PAUT为主,采用TOFD技术现场检测时应考虑近内外表面盲区的影响。

(4) 在缺陷测长方面,PAUT长度偏差最大为-3.5 mm,TOFD检测受表面余高的影响,对于一些盲区附近的缺陷测长偏差较大;所以缺陷测长时,应综合考虑PAUT和TOFD的检测结果。

(5) 在缺陷测高方面,PAUT对气孔类缺陷的测高不敏感,S扫影像上通常显示为一个反射点,没有明显的上下端点信号,而对面状类缺陷的测高较准确,测高误差小于1.5 mm;TOFD检测对缺陷的测高不受缺陷性质的影响,端点衍射信号明显,测量误差较小;所以对于体积类缺陷的测高,应重点关注TOFD的检测结果。

综上所述,相控阵和衍射时差法超声检测技术对焊接缺陷具有较高的检出率及定位定量精度,是可靠、高效及经济的检测手段。