金属套管腐蚀缺陷的脉冲涡流近-远场复合检测

2019-10-31

(西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室 陕西省无损检测与结构完整性评价工程技术研究中心,西安 710049)

作为管道结构的一种典型形式,金属套管具有强度高、承受内压力大、内表面光滑、水力线性条件好等优点,其作为关键结构部件被广泛应用于石油、化工、航空航天等工程领域,其中,由金属内、外管组成的双层金属套管在工程中最为常见。由于在高温、高压、应力复杂的环境下服役,双层金属套管极易出现腐蚀和疲劳裂纹等缺陷,而严重影响结构完整性,造成套管失效[1-2],因此对双层金属套管进行有效原位无损定量评估十分重要。近年来,国内外学者对金属管道无损检测进行了大量研究。鉴于传统涡流检测技术在管道检测中易受集肤效应、提离噪声的影响[3],脉冲涡流检测(Pulsed Eddy Current,PEC)和脉冲远场涡流检测(Pulsed Remote Filed Eddy Current,PRFEC)技术逐步受到关注,相比于常用的超声检测[4]、漏磁检测[5]等无损检测技术,PEC和PRFEC具有频谱丰富、操作简单、检测深度大、分辨率高等优点,在多层金属的缺陷定量评估中占据优势地位[6-7]。YANG等[8]通过仿真和试验,证实了PRFEC在铁磁性管道缺陷检测中的可行性。XU等[9]针对管道结构在开发管道PEC检测探头的基础上,对差分信号特征(峰值和峰值时间)进行了系统研究,发现所提信号特征与管壁厚度存在线性关系,可用于评估管道壁厚减薄。付跃文等[10]对双层结构铁磁性钢管横向裂缝的脉冲远场涡流检测进行了有限元仿真,结果表明采用脉冲远场涡流检测技术可分别检出内、外套管管壁裂纹。张曦郁等[3]将脉冲远场涡流和脉冲涡流技术相结合,提出了基于堆叠自编码器神经网络的分类方法,可对铁磁性双层套管腐蚀缺陷实施高效、高精度的分类识别。基于已开展的研究,笔者着重针对不锈钢内管-碳钢外管的双层金属套管外壁减薄缺陷,结合PEC和PRFEC在管道检测中的优势,探究集成两种检测方法的复合检测技术,即双层金属套管脉冲涡流近-远场复合检测技术,研究了检测信号特征提取方法,利用多种信号特征以实现双层金属套管内、外管外壁减薄缺陷的分类识别和量化评估。

1 脉冲涡流近-远场复合检测的数值仿真分析

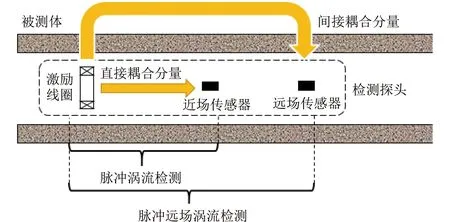

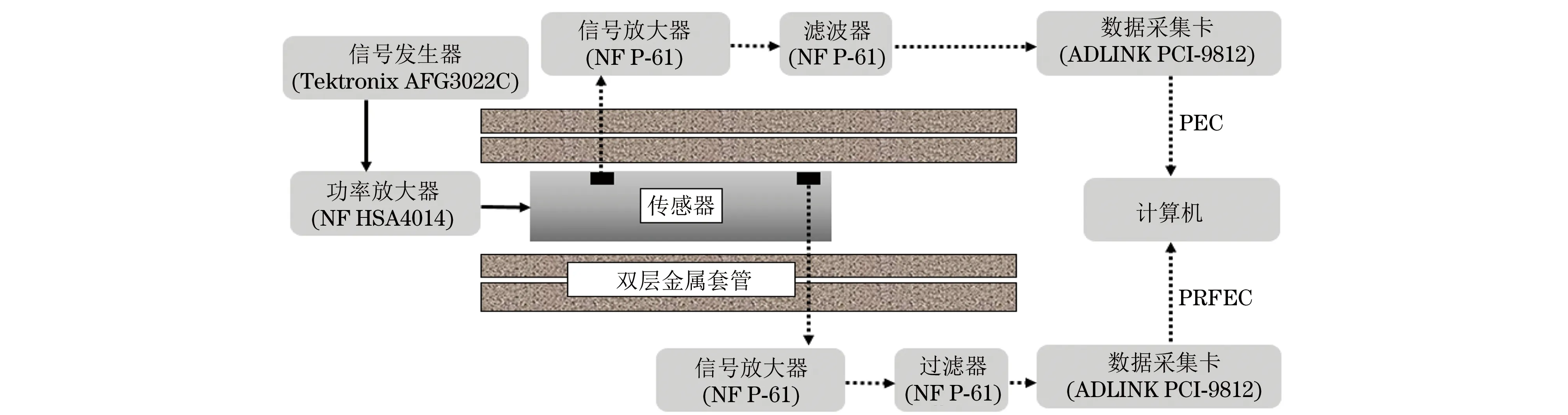

图1 脉冲涡流近-远场复合检测原理示意

双层金属套管脉冲涡流近-远场复合检测的原理如图1所示。检测中,以具有一定占空比的方波加载到激励线圈上,线圈磁场通过直接耦合和间接耦合两种方式沿被测套管轴向方向传播,以直接耦合方式传播的磁场因管壁屏蔽作用沿轴向迅速衰减,因此可使用放置于近场区的磁场传感器拾取直接耦合路径上的磁场强度信号,来实现脉冲涡流近场检测,近场检测信号将蕴含更多的内管壁厚信息;基于远场效应,通过间接耦合方式传播的磁场在线圈附近向管外传播,在管外缓慢衰减后于远场区二次穿透管壁进入套管内部,因此可使用放置于远场区的磁场传感器拾取带有套管壁厚缺陷信息的远场信号,实现脉冲涡流远场检测。通过对脉冲涡流近、远场检测信号的综合分析,可对不锈钢内管-碳钢外管的双层金属套管外壁减薄缺陷实施复合检测、分类识别及定量评估。

1.1 仿真模型及激励加载

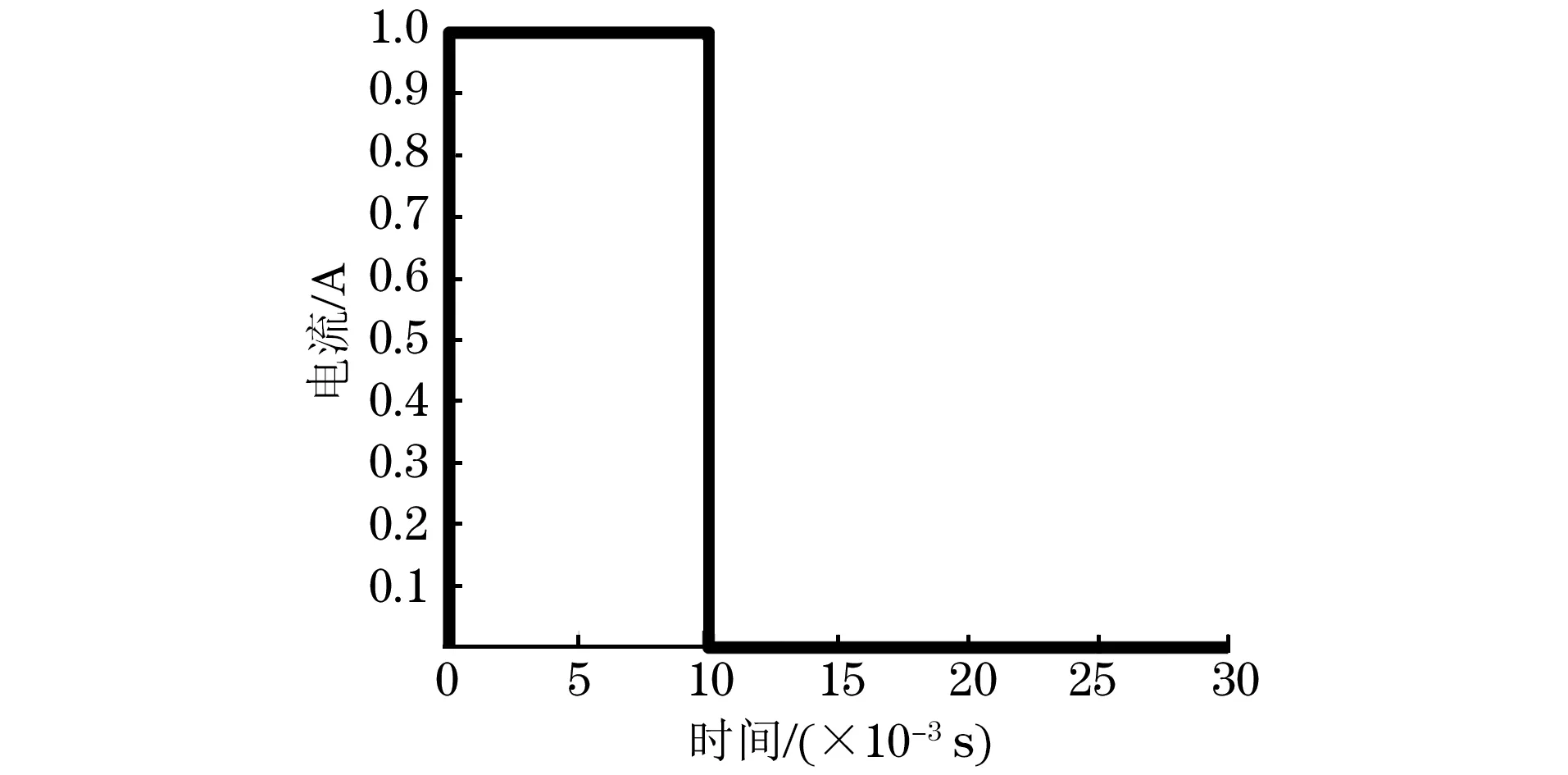

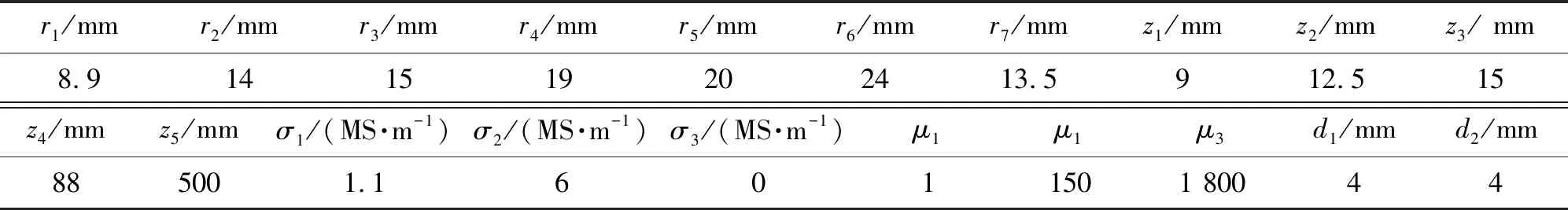

针对双层金属套管脉冲涡流近-远场复合检测,采用有限元仿真进行数值模拟。考虑到套管管壁腐蚀缺陷为内、外管全周外壁减薄,三维模型具有对称性,因此在仿真中建立脉冲涡流近-远场复合检测二维轴对称模型,模型结构示意如图2所示,模型参数如表1所示。为分析内管厚度、外管厚度各自从外壁减薄时对近、远场区的磁场传感器所拾取磁场信号的影响及关联规律,将仿真模型中的缺陷分为两组:第一组模拟外管壁厚d1减薄(r6取24.0~22.0 mm);第二组模拟内管壁厚d2减薄(r4取19.0~17.0 mm)。激励线圈匝数为1350,线圈中所加载的激励电流频率为33 Hz、最大幅值为1 A、占空比为33%,激励电流信号波形如图3所示(图中σ表示各材料的电导率,μ表示各材料的相对磁导率)。

图2 双层金属套管脉冲涡流近-远场复合检测 二维轴对称模型

图3 激励电流信号

表1 脉冲涡流近-远场复合检测探头及被测套管的参数

r1/mmr2/mmr3/mmr4/mmr5/mmr6/mmr7/mmz1/mmz2/mmz3 / mm8.9141519202413.5912.515z4/mmz5/mmσ1/(MS·m-1)σ2/(MS·m-1)σ3/(MS·m-1)μ1μ1μ3d1/mmd2/mm885001.16011501 80044

1.2 磁场传感器放置位置的确定

以表1所示的双层金属套管参数为标准试件(指无缺陷即壁厚未减薄的试件)的尺寸及材料参数(d1=d2=4 mm),其磁通密度z分量(Bz)信号为参考信号,在标准试件的仿真模型远场区z=80~95 mm的各测点上提取Bz信号,如图4所示。由图4可知,在距离激励线圈2~3倍外管内径的远场区域中,磁场传感器与激励线圈的间隔增大,磁场二次穿透管壁后的剩余能量减小,传感器所拾取的磁场信号减弱。

图4 不同测点处的远场区Bz信号

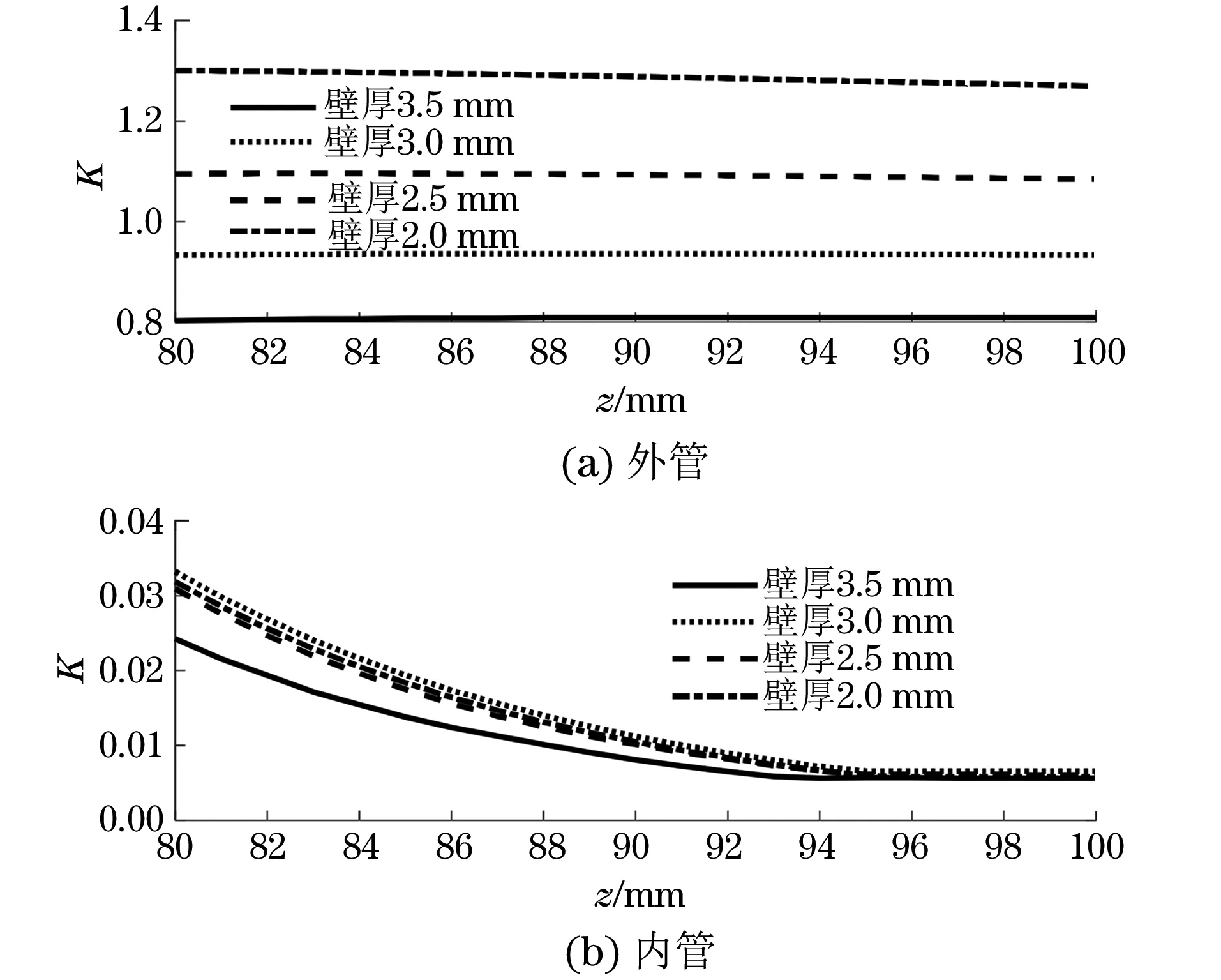

图5 内、外管厚度变化时不同z处的检测灵敏度

为确定磁场传感器具体放置位置,基于检测信号灵敏度进行分析,在两组仿真模型中提取Bz信号,并计算各测点处的检测灵敏度,写为:K=[max(ΔBz)/max(Bz)]/Δd,其中Δd为内/外管外壁减薄量,Bz为各测点处的参考信号,ΔBz为各测点处检测信号与参考信号的差值,即差分信号。两组模型上不同测点处的检测灵敏度曲线如图5所示。由图5可见,磁场传感器所拾取的磁场信号对内/外管外壁减薄缺陷的灵敏度存在显著差异。相比于内管壁厚变化时所对应的检测灵敏度,对于外管壁厚变化,检测灵敏度较高,这一现象表明远场区Bz对内管壁厚变化存在较弱的灵敏度。其原因在于:磁场二次穿过管壁所感应的涡流将生成与原磁场/线圈磁场方向相反的感应磁场以抵抗原磁场变化,减弱原磁场穿过管壁过程中的能量。当壁厚减薄时,涡流对原磁场的抑制作用减弱,磁场更易穿过管壁且能量较强,从而表现出检测信号幅值的提升,因此,检测灵敏度随着壁厚减薄而增加。远场区Bz信号对内管外壁减薄不敏感,同时对外管外壁减薄敏感,说明脉冲涡流近-远场复合检测技术中采用远场信号可对外管外壁减薄缺陷进行识别及定量评估。

图6 外管不同壁厚时,检测灵敏度随磁场传感器位置 变化的曲线

外管不同壁厚时,检测灵敏度随磁场传感器位置变化的曲线如图6所示。由图6可见:当外管壁厚为3.0 mm时,灵敏度随磁场传感器与激励线圈间距的增加而升高,在88 mm处(灵敏度达最大值)后下降;外管壁厚为3.5 mm时,检测灵敏度在z=90 mm前逐步升高,在z>90 mm时趋于稳定;在外管壁厚2.0 mm和2.5 mm对应的检测灵敏度曲线中,灵敏度随着z的增加始终下降,但其均大于壁厚3.0 mm和3.5 mm时所对应的检测灵敏度值。综合考虑,最终选取r=13.5 mm,z=880 mm处为远场区磁场传感器放置位置。考虑实际探头在加工制作中可能存在的限制,近场区磁场传感器放置位置的坐标最终确定为:r=13.5 mm,z=15.0 mm。

1.3 脉冲涡流远场信号特征

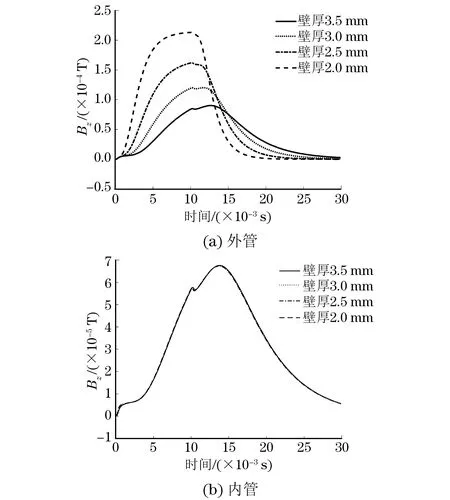

提取两组仿真模型中远场Bz信号,如图7所示。由于管壁减薄使涡流减弱,涡流磁场对原磁场的抑制效应减弱,磁场在穿过管壁过程中损失的能量减少,导致Bz信号幅值增大,图7中具体表现为:电流关断后(t≥0.01 s),Bz信号峰值增加,峰值对应时间(即峰值时间)也随之减小。相比之下,内管壁厚变化对远场Bz信号的影响微弱。由上述分析可知,采用脉冲涡流远场信号特征可有效针对外管外壁减薄缺陷实施集中检测。

图7 两组模型的远场Bz检测信号

为进一步分析远场Bz检测信号对套管壁厚变化的响应,作两组模型对应的壁厚减薄差分信号,结果如图8所示。由图8可见,当内管外壁减薄时,相比外管外壁减薄的差分信号,内管外壁减薄导致的Bz信号幅值变化甚微,再次说明远场Bz检测信号对外管外壁减薄缺陷更为灵敏,有利于外管外壁减薄缺陷的识别及定量评估。

图8 两组模型的远场ΔBz信号

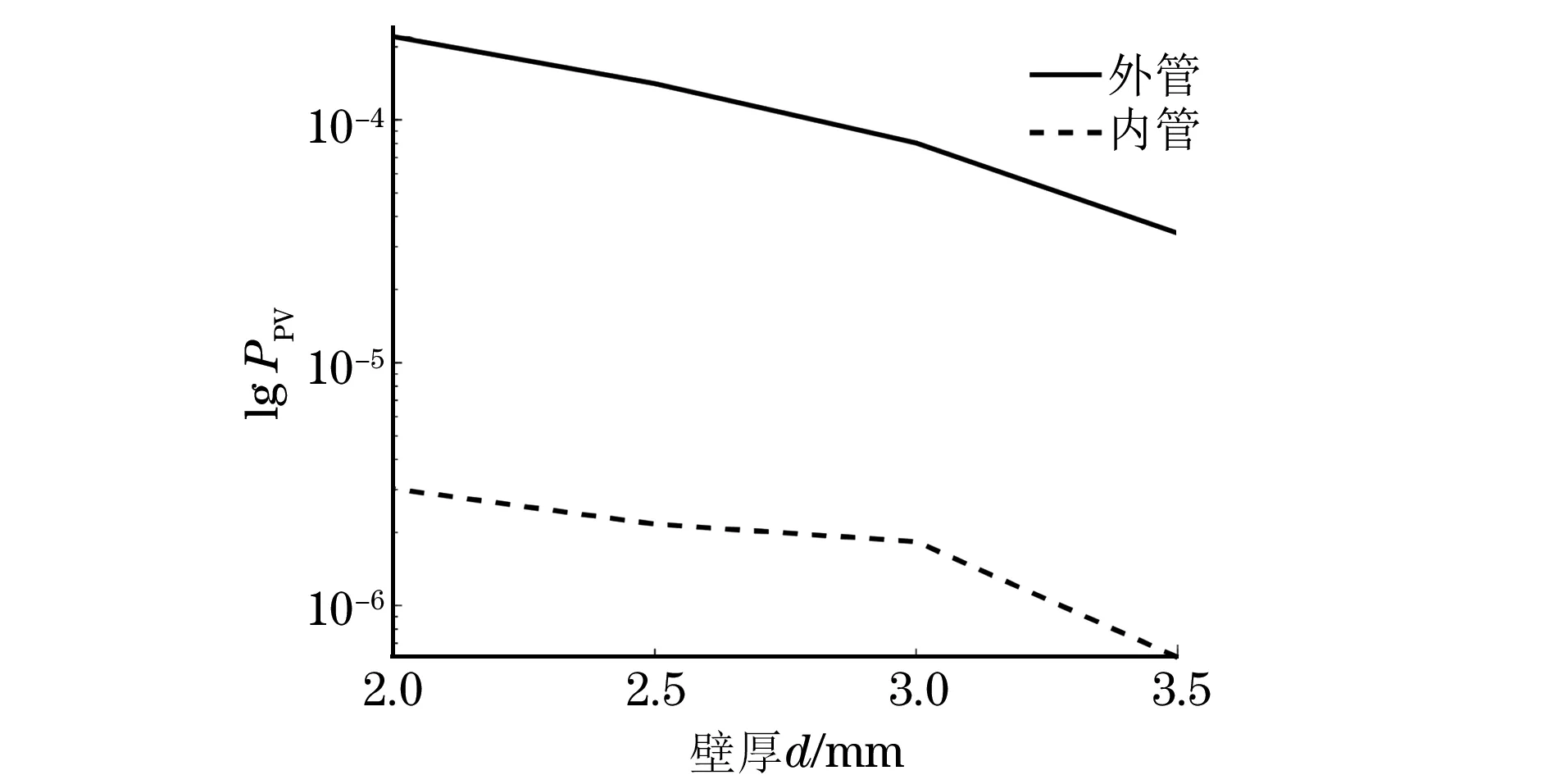

提取两组模型中内/外管不同壁厚下各ΔBz信号的峰峰值(PPV),其与内/外管壁厚间的关联规律如图9所示。由图9所见,PPV随套管壁厚减薄而增加,这是因为:磁场在穿过管壁的过程中,受到管壁表面涡流激发磁场的抑制,在涡流作用下衰减速率更快,因此壁厚相对于标准试件厚度的改变量Δd与ΔBz呈正相关关系,即当减薄量增大时PPV增大。

图9 各ΔBz信号的峰峰值PPV与内/外管壁厚的关联规律

1.4 脉冲涡流近场信号特征

图10 两组模型的近场Bz检测信号

提取两组仿真模型中的近场Bz信号,如图10所示。由于在脉冲激励加载的前期,高频成分多,渗透深度小,受表面涡流的影响大,检测信号中含有内管壁厚信息的同时也包含外管壁厚信息,具体表现为:图10中的激励电流加载的上升阶段,内/外管外壁壁厚不同时的上升速率不同,且在电流关断前幅值存在较大差异。

为探究外壁减薄对脉冲涡流检测信号中在电流关断前Bz与时间轴所围成的面积S的影响,提取两组模型中0~0.01 s内的Bz信号与时间并进行积分,分析围成面积与内、外管减薄后厚度的关系。将内、外管检测信号对应的围成面积与管壁厚度关联后作图11。由图11可见,随着外壁减薄量的减少,外管各厚度对应的围成面积在逐渐增大,内管各厚度对应的围成面积在逐渐减小。内、外管对应曲线的不同变化方式,有利于对内、外管外壁减薄缺陷进行分类识别。并且内、外管对应曲线围成,面积均与壁厚存在一定的映射关系,有利于对缺陷进行定量评估。

图11 内、外管不同壁厚下对应的围成面积

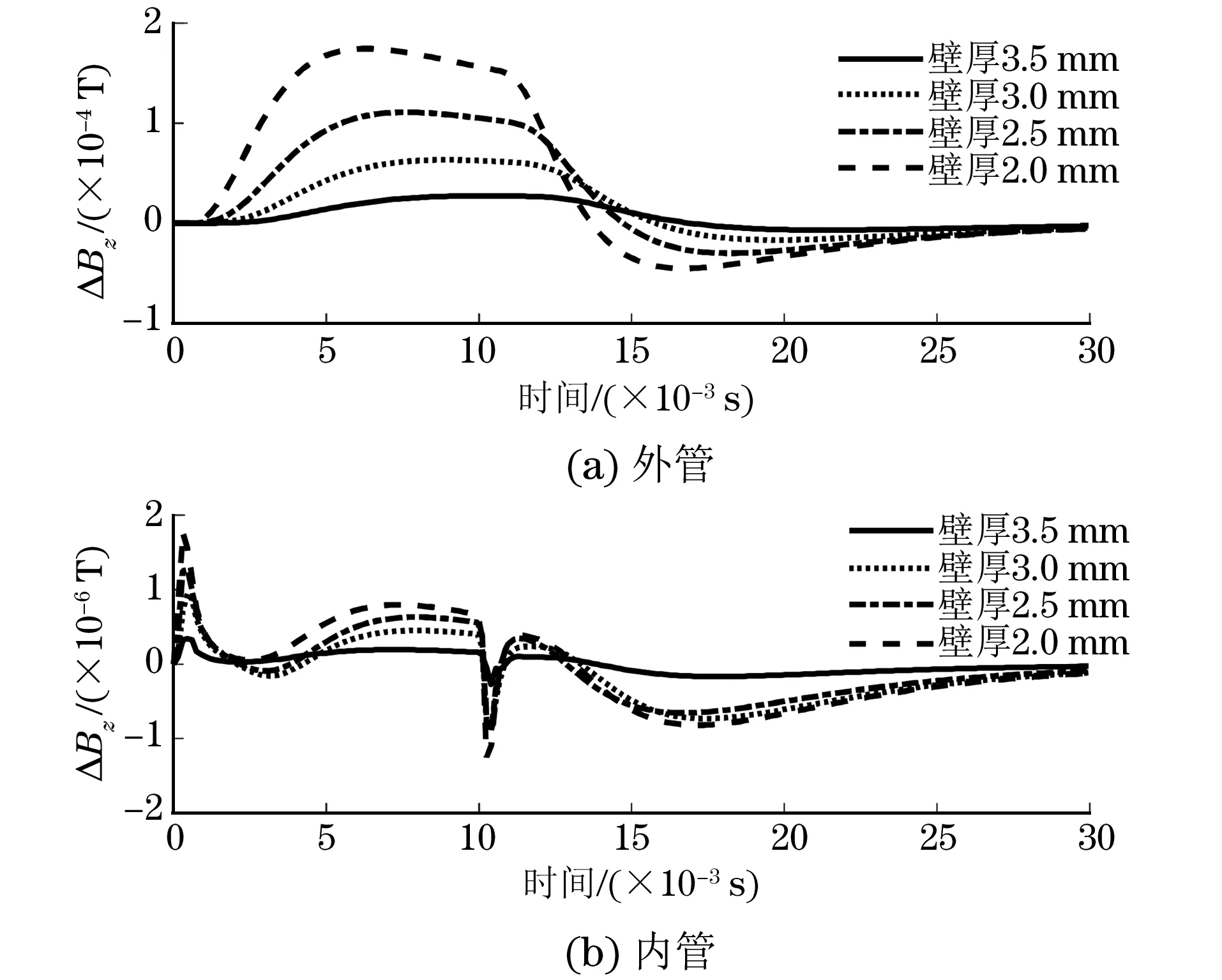

为分别探究内、外管外壁减薄对近场区信号Bz造成的影响,以内、外管均未减薄标准试件的信号为参照,作近场区ΔBz曲线如图12所示。由图12可见,脉冲电流加载上升期间,磁场强度增加,而在管道内壁表面激发的感应涡流所产生的感应磁场会抑制原磁场的增强,该抑制作用与管道厚度有关,管壁越厚其抑制作用越强,原磁场正峰值越小。在电流加载和关断期间,内管各厚度对应的差分峰值远远大于外管各厚度对应的差分峰值,表明近场区磁场强度变化量这一特征对于内管的检测灵敏度更高。

图12 内、外管近场ΔBz信号

将内、外管不同壁厚对应的ΔBz正峰值(PV)与各自壁厚进行关联,得到的曲线如图13所示。由图13可见,当内管外壁减薄时,其PV呈正相关关系逐渐上升,由此可通过内管壁厚与PV的映射关系对内管壁厚进行定量评估;当外管外壁减薄时,其PV值逐步降低,但整体接近于0,表明脉冲涡流近-远场复合检测中,采用脉冲涡流近场信号特征可有效针对内管外壁减薄缺陷实施集中检测。

图13 内、外管壁厚与近场ΔBz峰值PV的关系曲线

1.5 内、外管外壁减薄的识别及定量评估

缺陷分类识别的精度基于所采用的信号特征的种类及数量。当用于对缺陷进行分类的特征数增加时,将有利于提升识别准确度[3]。鉴于脉冲涡流近-远场复合检测信号中含有丰富的内、外管壁厚减薄信息,基于上述仿真结论,提取远场ΔBz峰峰值(PPV)、电流关断前近场Bz对时间的积分(即信号面积S)、近场ΔBz峰值(PV)以对内、外管外壁减薄缺陷进行识别分类,缺陷分类识别结果如图14所示。

图16 试验系统框图

图14 PPV-S-PV识别空间

由图14可见,在内、外管外壁减薄缺陷检测信号中提取的3种特征存在一定聚类效应,不同类别缺陷的特征分布范围具有显著边界,且随着内、外管外壁厚度减薄量的变化,所选取的信号特征均呈现单调递增或单调递减的趋势,表明所提取的3类信号特征中均含有外壁减薄缺陷参数信息,有利于缺陷类别的精确研判。

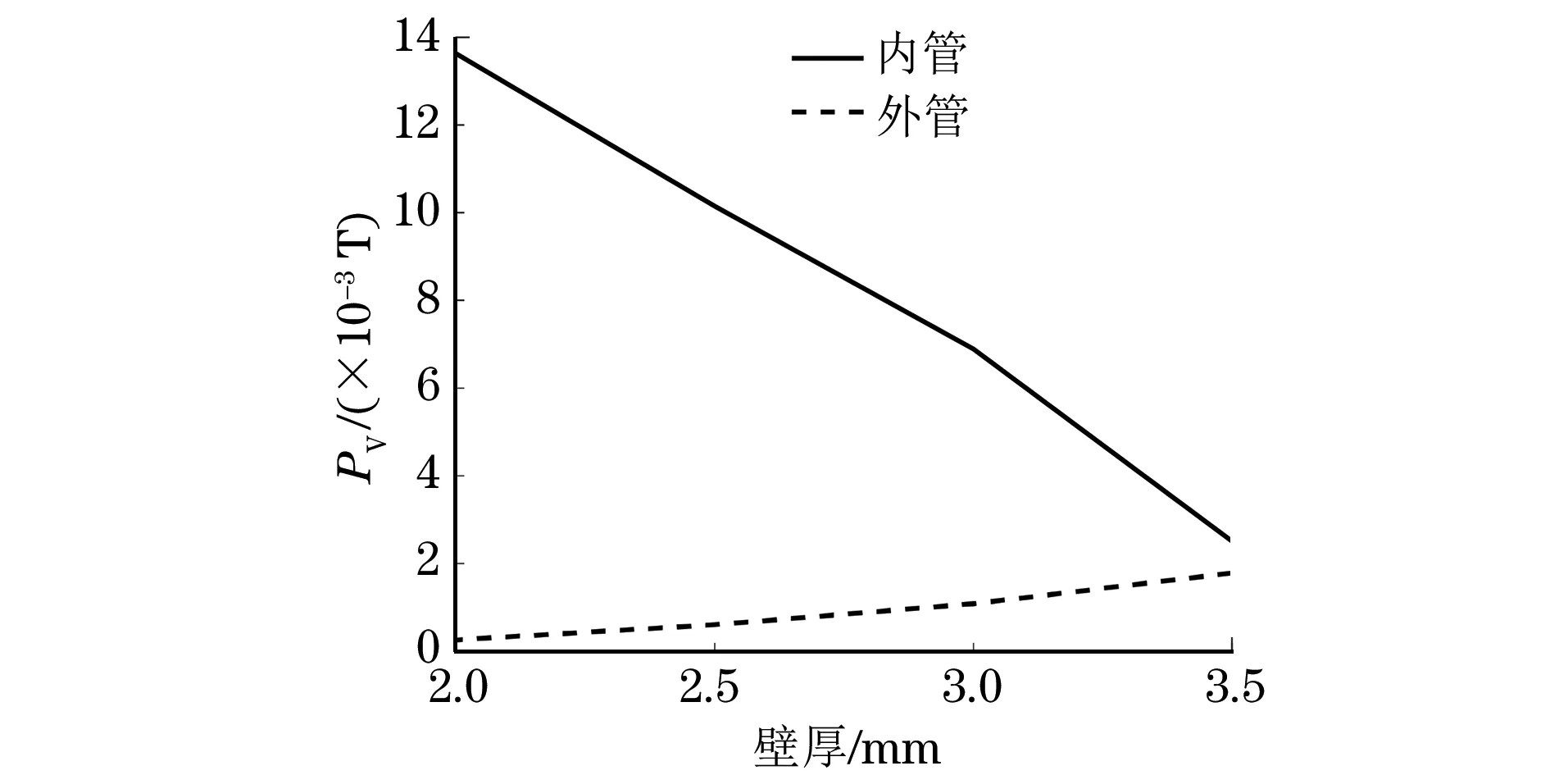

在实现缺陷分类识别后,对所识别缺陷参数进行量化评估非常重要。基于上述仿真模型中所提取的信号特征,在对内、外管壁厚进行定量评估时,采用远场ΔBz峰峰值(PPV)对外管外壁减薄缺陷进行评估,以近场ΔBz峰值(PV)作为信号特征对内管外壁减薄缺陷实施评估。PPV和PV与套管壁厚间的映射曲线如图15所示,在实际定量评估中,采用所建立的映射关系曲线可对内、外管外壁减薄缺陷参数(如减薄量等)实现量化。

图15 内、外管外壁减薄缺陷与信号特征的映射关系

2 双层金属套管的脉冲涡流近-远场复合检测试验

2.1 试验平台

所搭建的双层金属套管脉冲涡流近-远场复合检测系统框图如图16所示。其中,信号发生器产生占空比为33.3%,幅值为400 mV的激励电压信号,信号频率为33 Hz;功率放大器将电压信号放大后加载于探头的激励线圈(内径9 mm,外径12.2 mm,高度18 mm,匝数1 435)中。磁场信号拾取单元使用TMR 2701线性磁场传感器,近场区传感器放置于r=14 mm,z=14 mm处,远场区磁场传感器置于r=14 mm,z=89 mm处。磁场传感器输出信号经信号放大器放大、滤波器滤波后输入到计算机中。被测套管由内径29.3 mm,外径范围为35~38 mm的不锈钢内管和内径范围为38.8 mm,外径范围为45~48 mm的碳钢外管组成。

2.2 试验结果与分析

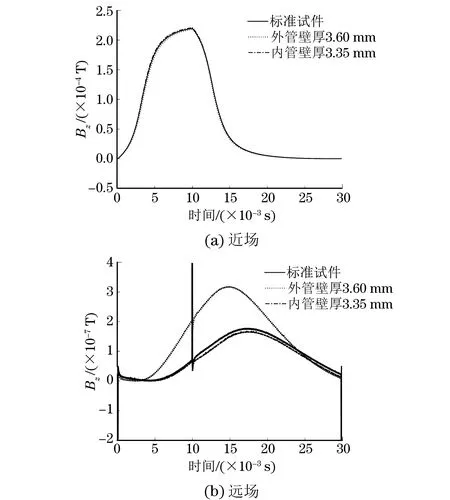

图17 实测Bz检测信号

试验时,首先在保证不锈钢内管参数不变的情况下(内径29.3 mm,外径38 mm),置换不同外径的碳钢外管,模拟外管外壁的减薄缺陷情况,在套管结构中放入检测探头,同时采集近、远场检测信号。其次,在确保碳钢外管参数不变的情况下(内径38.8 mm,外径48 mm),置换不同外径的不锈钢内管,模拟内管外壁的减薄缺陷情况,放入检测探头同时采集近、远场磁场信号。以内管壁厚4.35 mm、外管壁厚4.6 mm的双层金属套管为标准试件。试验实测信号如图17所示。可见,近场信号在电流关断前,内管外壁减薄时Bz幅值高于标准试件的信号幅值,外管外壁减薄时Bz幅值小于标准试件的幅值,该特点有利于套管外壁减薄缺陷的分类识别;在远场信号中,外管壁厚发生变化时的差分信号幅值远远大于内管壁厚变化时的差分信号幅值,表明探头对外管外壁减薄缺陷存在较高的灵敏度。另外,实际套管磁导率分布不均匀、磁滞现象等因素会导致实测检测信号与仿真检测信号存在差异。

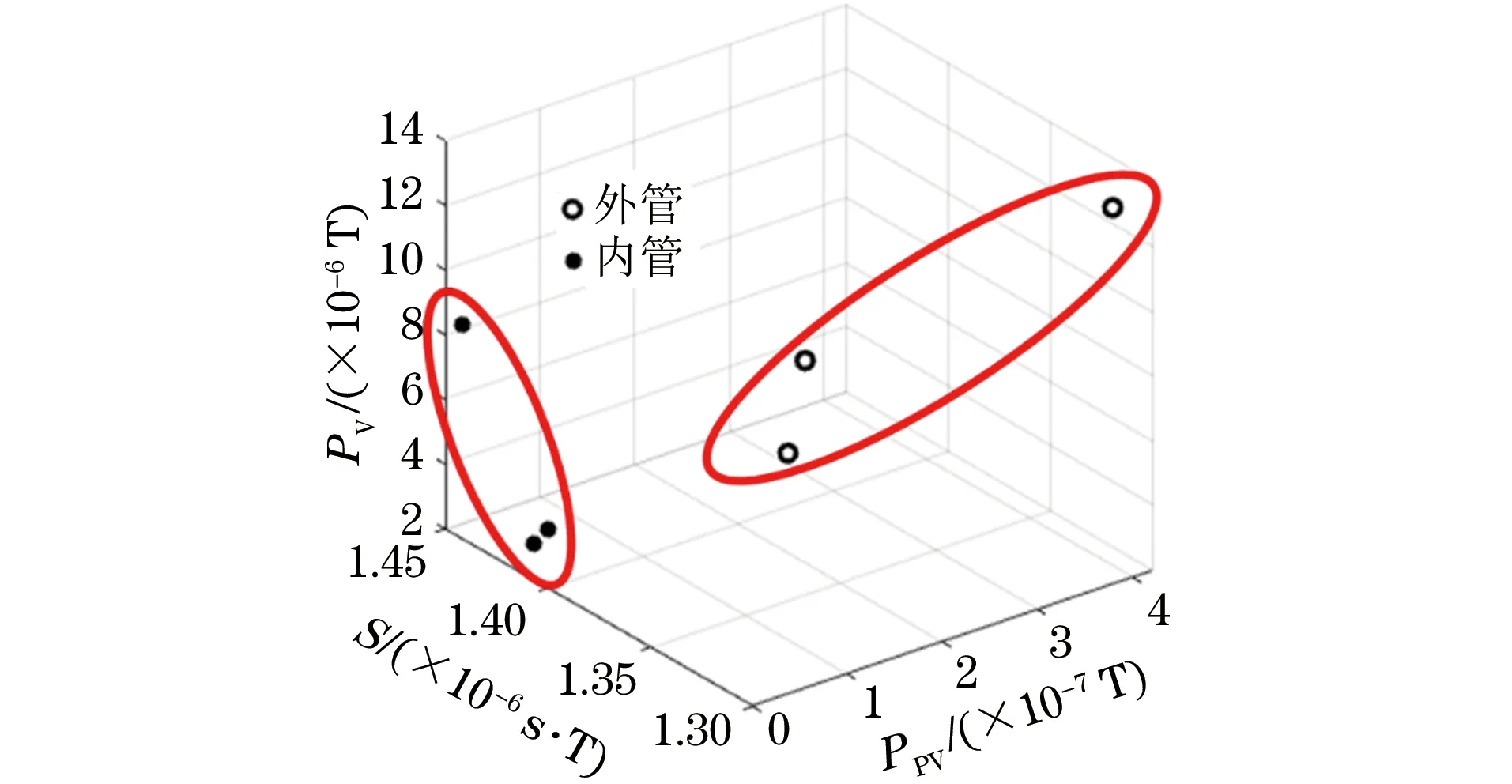

基于仿真研究,提取远场ΔBz峰峰值(PPV)、电流关断前近场Bz对时间的积分(即信号面积S)、近场ΔBz峰值(PV),以对内、外管外壁减薄缺陷进行识别分类,结果如图18所示。由图18可见,从实测信号中提取出的3种特征,在识别空间中的分布存在一定的规律,不同类别缺陷所对应的信号特征间存在一定的差异,3种特征存在一定的聚类效应,不同类别缺陷的特征分布范围具有显著边界,表明所提取的3类信号特征中均含有外壁减薄缺陷参数信息,与仿真结果一致,有利于缺陷的精确分类识别。

图18 PPV-S-PV识别空间(实测信号)

在完成缺陷分类识别后,对所识别缺陷参数进行量化评估十分重要。基于实测信号中所提取的信号特征,在对内、外管壁厚进行定量评估时,PPV和PV与套管壁厚间的映射曲线如图19所示。由图19可见,采用所建立的映射关系曲线可对内、外管外壁减薄缺陷参数(如减薄量等)实现量化。表明在双层金属套管脉冲涡流近-远场复合检测技术中,采用远场ΔBz峰峰值(PPV)对外管外壁减薄缺陷进行评估、近场ΔBz峰值(PV)对内管外壁减薄缺陷实施评估的可行性。

图19 内、外管外壁减薄与实测信号特征的映射关系

3 结语

探究了不锈钢内管-碳钢外管的双层金属套管全周外壁减薄缺陷的脉冲涡流近-远场复合检测方法。通过数值仿真分析,研究了复合检测信号特性及其特征提取手段,建立了检测信号及其特征与套管外壁减薄损伤参数间的关联规律,探究了套管外壁减薄缺陷的分类识别及定量评估方法。搭建了相关试验平台,试验验证了缺陷分类识别方法的有效性。此外,在内/外管外壁减薄条件下,可根据远场检测差分信号峰峰值与被测双层金属套管外管壁厚之间的对应关系,以及近场检测差分信号峰值与内管壁厚之间的对应关系,建立相应映射关系,实现对双层金属套管外壁减薄缺陷的定量评估。