残余应力对铝薄板Lamb波非线性效应的影响

2019-10-31

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

铝合金板材由于自身的优良性能,在工业领域用途广泛,使用中常被加工为承压构件,而承压构件长期处于交变载荷的作用下,易产生疲劳类损伤。在疲劳产生的初期,金属材料内部主要组织形态是位错, 随着位错数量的增加,位错会累积形成驻留滑移带;驻留滑移带再逐渐增大后就形成了微裂纹,微裂纹不断扩展,最终形成宏观裂纹[1]。宏观裂纹产生后,材料内部的应力集中更加明显,会加剧材料的断裂失效。因此,若能在金属疲劳的初期,即微裂纹的萌生初期对材料内部的微小损伤进行检测,对构件使用寿命做出评价,进而采取后续处理措施,将大大降低工业生产中的事故率。

超声波在薄板结构中常以Lamb波的形式存在,当板材的厚度和所激励的超声波波长数量级相同时,纵波和横波会在薄板材中合成出一种特殊的应力波[2],即Lamb波。造成超声波衰减的主要原因是波束扩散、晶粒散射和介质吸收[3]。然而金属处于疲劳初期时,其内部产生的微小缺陷不能引起材料弹性模量的明显改变,常规的线性Lamb波穿过微小缺陷时,模态不发生转换,幅值变化不明显,微小缺陷也就不能有效检出。近年来随着计算机技术的快速发展,超声信号中的频域信息被进一步地开发利用,非线性超声技术作为无损检测领域的新技术,逐渐被应用到材料的微小缺陷检测中。BERMES[4]对比研究了6061铝板和1100铝板材料的非线性,验证了非线性Lamb波应用于材料微小缺陷检测中的可行性。邓明析[5]对各向同性板材中的二次谐波的产生进行了研究,并在固体板材中使用Lamb波进行了损伤评价。JIAO等[6]等利用非线性Lamb波混频技术,得出了非线性系数与裂纹长度成正比的结论。HYUNG等[7]用非线性超声调制方法对3 mm厚的铝合金板上26 mm长,15 μm宽的疲劳裂纹进行了检测。高桂丽等[8]的研究表明高次谐波可作为表征疲劳裂纹或缺陷的特征量,根据不同点的扫描结果可大致确定疲劳裂纹的位置。

然而试验中影响Lamb波非线性系数的因素有很多,主要分为两个部分,其一是系统引入的非线性效应,而通过控制试验条件将所用仪器设备参数设为一致,可排除其对非线性效应的影响[9];其二为材料自身微小缺陷以及材料内部残余应力引起的非线性效应。残余应力是材料内部不均匀塑性变形引起的自身保持平衡的弹性应力[10],如何区分微小缺陷引起的非线性效应和残余应力引起的非线性效应是目前研究的难点。笔者通过对比试验的方法探究了残余应力对Lamb波非线性效应的影响,得到残余应力对Lamb波非线性效应的影响趋势,可为铝合金板材的检测提供更多参考依据,使无损检测技术在材料的寿命评价上更加成熟。

1 超声非线性效应理论

非线性超声检测是在有限振幅激励下,超声波能量较高时,超声波与构件中如微裂纹、孔隙等微小缺陷相互作用后,会产生非线性的谐波分量,其本质上反映的是微小缺陷对材料非线性的影响,检测的特征参数并不受限于缺陷和损伤的大小[11]。非线性超声检测法就是发射一个高能量的单一频率超声波,通过超声波与构件材料的相互作用,检测接收回波中是否存在谐波分量以及谐波能量的大小,来判定是否存在微小缺陷以及判断缺陷的尺寸。

笔者通过有限振幅法激发材料的非线性效应来反映材料的疲劳程度,选用二阶相对非线性系数来表征有限振幅声波非线性产生的程度[12],其表达式如式(1)所示。

(1)

式中:A1为基频Lamb波幅值;A2为二倍频Lamb波幅值。

纵波的非线性规律同样适用于Lamb波,当Lamb波基频相速度与二次谐波相速度一致时,材料中所激发出来的Lamb波的非线性效应最好[13]。

2 试样设计

试验选用厚度为3 mm的6061铝合金薄板,其密度为2 700 kg·m3,弹性模量E为75.6 GPa,泊松比ν为0.33。常温下,6061铝合金的弹性极限在330 MPa左右,抗拉极限在390 MPa左右。

由于超声波传播时存在一定的扩散角,为避免接收到侧壁边沿反射回来的超声波,试样宽度设置为75 mm。试样的尺寸(长×厚)为300 mm×3 mm。试样的加工尺寸如图1所示。

图1 试件加工尺寸

微裂纹的预制方法为:首先在试样表面利用电火花打一个尺寸(长×宽×深)为25 mm×0.2 mm×0.2 mm的凹槽,以利于试样两端受到拉伸时凹槽处的应力更加集中。采用最大载荷为500 kN的Instron压伺服万能试验机,对上述板状试样进行室温状态下的拉伸疲劳试验。试验过程中采用应力控制的模式,最大力设置为30 kN,应力比为0.1,加载波形为正弦波,频率固定为14 Hz。

在此疲劳条件下,该规格试样总的疲劳寿命为5.2万次,设计8块疲劳程度不同的试样,编号依次为1号至8号,每块试样递增6500次循环。8块试样的累计疲劳次数如表1所示。

表1 试样累计疲劳次数

3 试验研究

3.1 模态选择和探头制作

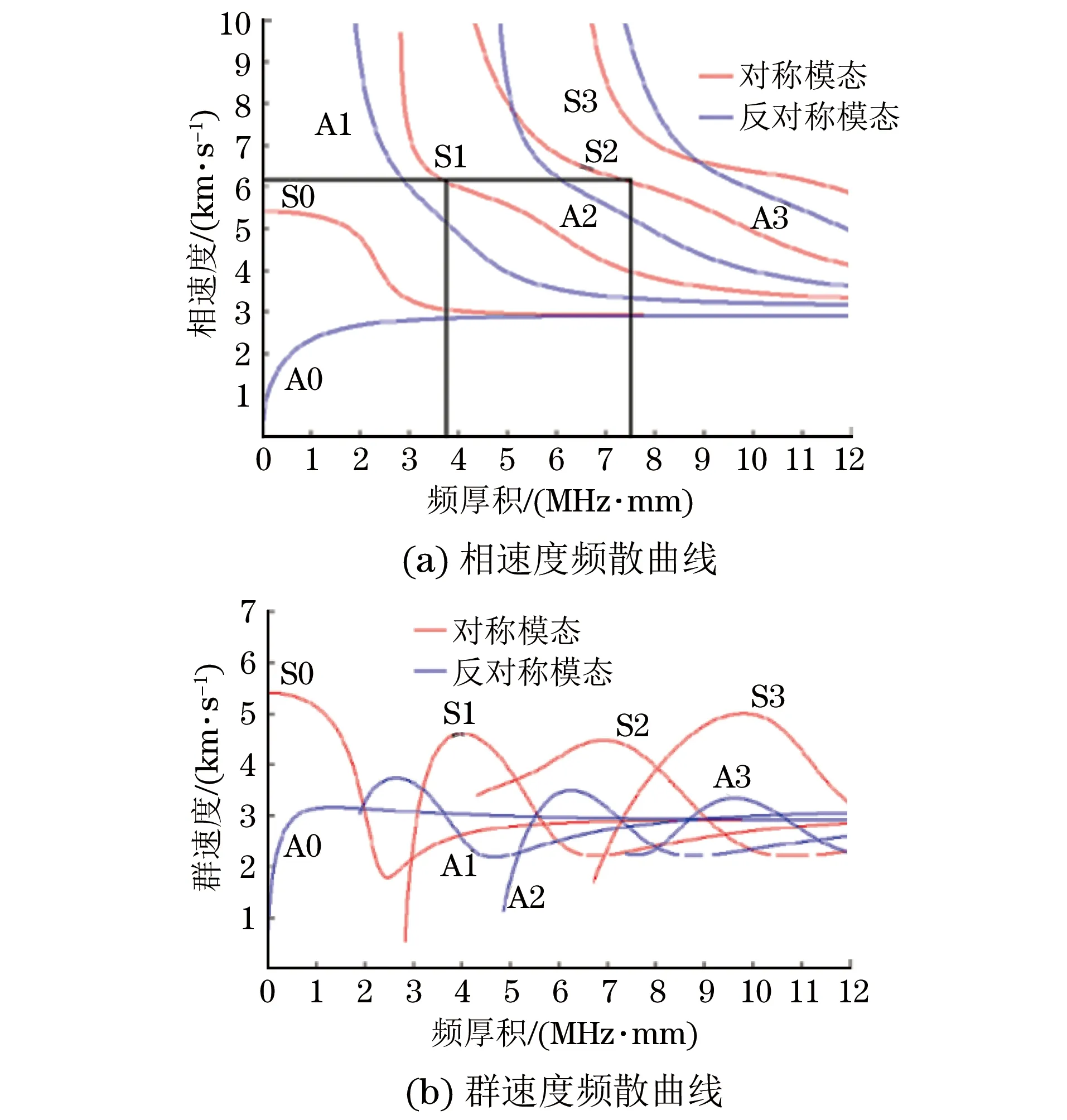

图2 铝合金板Lamb波相速度频散曲线和 群速度频散曲线

铝合金板Lamb波的频散曲线如图2所示。根据3 mm厚铝板的Lamb波频散曲线,选择S1模态进行试验。该模态相对易于激发,符合相速度匹配要求,非线性激发效率高,且由于群速度快,能够很好地从其他Lamb波模态中筛选出该模态。为减小探头阻尼块引入的非线性效应,试验采用自制探头进行Lamb波非线性系数的测量。

Lamb波的激励方法为纵波斜入射,自制发射探头晶片选用频率为1.25 MHz,直径为20 mm的PT(钛酸铅)晶片,接收探头选用频率为2.5 MHz,直径为20 mm的PT晶片,斜楔材料为有机玻璃。根据试样板厚和所选的Lamb波模态及激励晶片频率,在相速度频散曲线上可读取到,频厚积为3.75 MHz·mm时,S1模态对应的相速度Cp为6 230 m·s-1,有机玻璃中纵波的速度Cs为2 700 m·s-1,利用公式θ=arcsin(Cs/Cp)计算得到有机玻璃斜楔的角度θ为25.7°。

3.2 试验系统搭建

设备主要采用美国 Ritec公司生产的 Ritec-SNAP-5000非线性超声测量系统。试验采用一发一收的方式进行,发射探头中心频率为1.25 MHz,接收探头中心频率为2.5 MHz,探头通过医用耦合剂耦合放置在厚度为3 mm的铝合金试件薄板上。试验过程中,通过示波器观察波形,调节仪器参数。试验时,RAM-5000-SNAP发射一个1.25 MHz的高能单频脉冲信号到达发射晶片激励出超声波,再通过斜楔在铝合金板上形成主模态为S1的Lamb波;接收部分分为两个通道,通道Ch1为基频波,信号从接收探头经过可调衰减器返回仪器内部,通道Ch2接收二次谐波,探头接收到信号后经过2.5 MHz 带通滤波,仪器内部再对接收到的两个通道信号分别进行傅里叶变换,最后将频域信息通过绘图显示出来。其测试系统结构框图如图3所示。

图3 Lamb波非线性系数测试系统结构框图

搭建系统后,先对一块未加工凹槽的试样进行测试,探头置于铝板中心线的位置。调节上位机控制面板上的参数,测试条件为:激发频率为1.25 MHz,考虑到要减小Lamb波的频散现象,周期数选为15,积分率为1 100,电压为50 V,加汉宁窗调试[14],一通道衰减19 dB,二通道增益28 dB。计算相对非线性系数时,记录一通道基波1.25 MHz附近处对应的最高幅值,记为A1;记录二通道二次谐波2.5 MHz处附近对应的幅值,记为A2,最后计算相对非线性系数β。

3.3 Lamb波非线性系数测试及应力测试结果

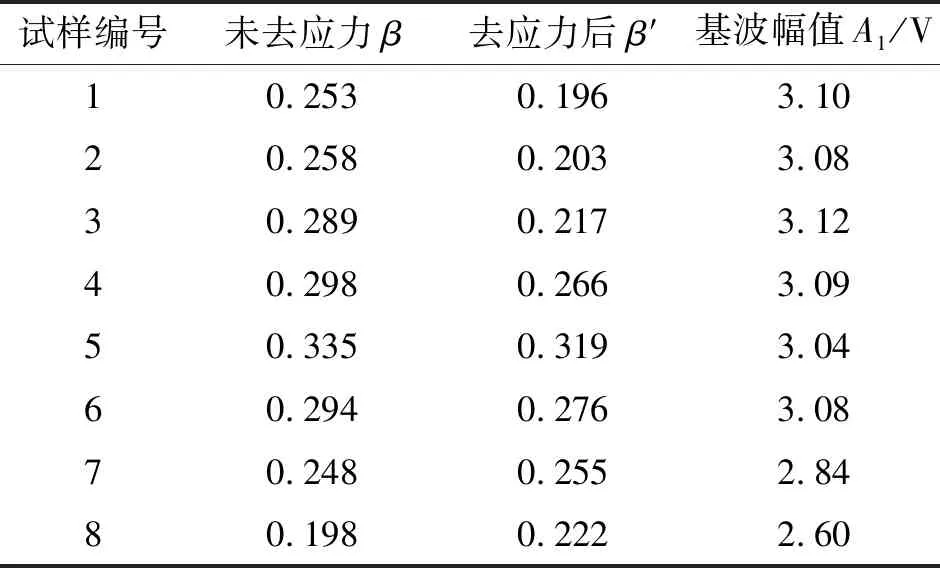

测试现场如图4所示,对制作的疲劳程度不同的8块试样,依次进行Lamb波非线性系数的测量,记录得到的Lamb波相对非线性系数β,然后在试块无凹槽面几何中心点用Stress 3000型X射线应力分析仪进行应力测试,记录未去应力时凹槽处的残余应力值σ。测量完毕后,对8块试样进行热处理,热处理条件为:使用去应力时效设备(箱式电阻炉YTH-5-12),在温度(200±5) ℃下,保温6 h,取出空冷[15]。热处理完毕后,重复之前操作,记录得到去应力后的Lamb波相对非线性系数β′和残余应力σ′。未去应力及去应力后的Lamb波非线性系数和基波幅值如表2所示,残余应力值如表3所示。

表2 未去应力及去应力后的Lamb波 非线性系数和基波幅值

图4 Lamb波非线性系数测试现场

MPa

由表2中数据可看出,在铝合金薄板试样的整个疲劳微裂纹扩展过程中,试样未去应力与去应力时的Lamb波非线性系数都呈现出先增大后减小的趋势,但残余应力大小与试样疲劳程度没有单调关系,去应力前试样中残余应力的平均值为51.8 MPa,去应力后试样中残余应力的平均值为18.0 MPa,平均减小量为33.8 MPa。

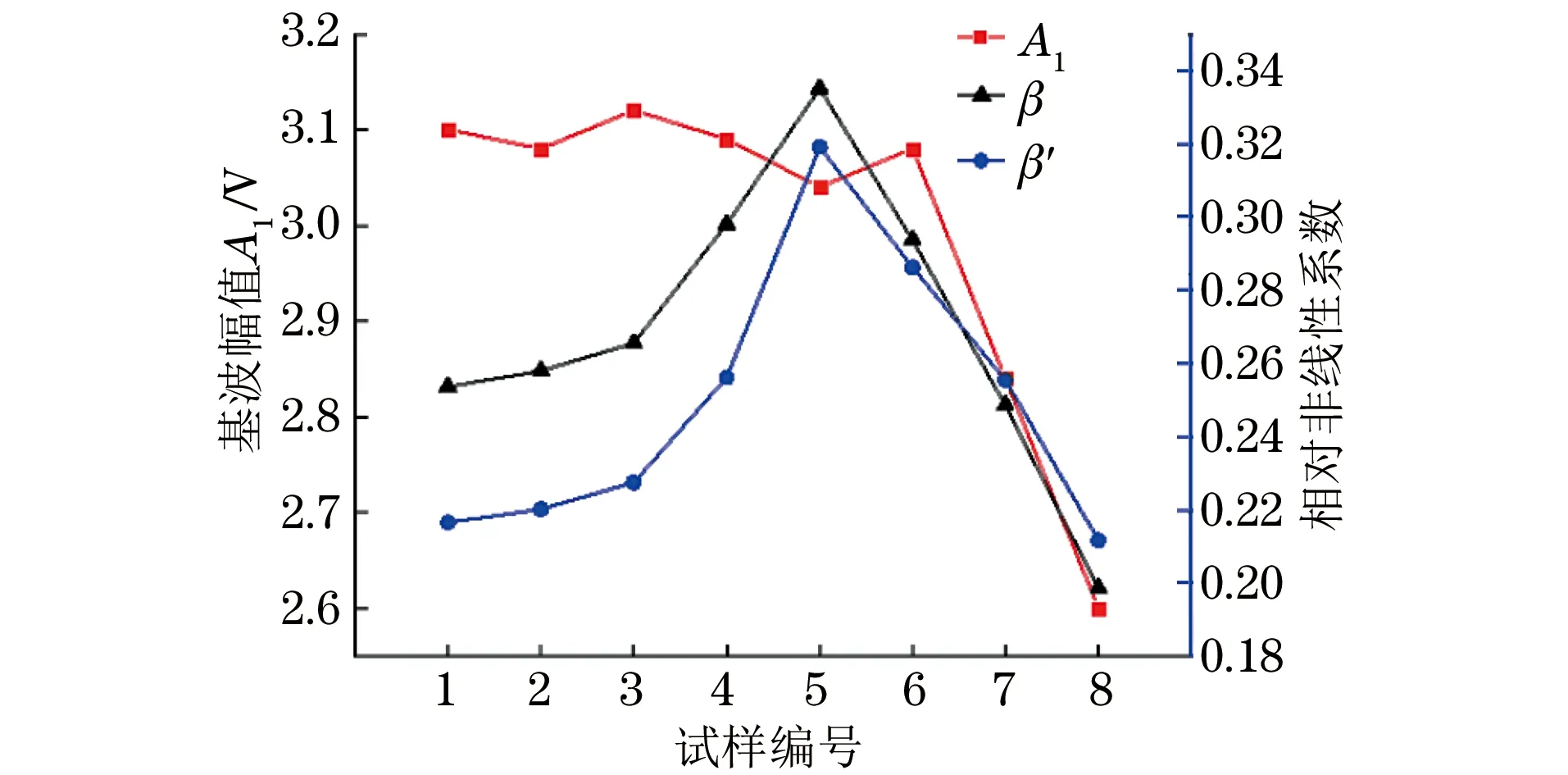

图5 去应力前后Lamb波基波幅值和非线性系数曲线

将表2中数据绘成曲线,如图5所示,可得到试样在整个裂纹扩展过程中,Lamb波非线性系数的变化趋势,对比未去应力和去应力后的两条曲线可发现:

(1) Lamb波相对非线性系数随试样疲劳程度的增加呈先增大后减小的趋势,在前5块试样中依次增大,5号试样达到最大值,随着疲劳程度的增加而减小。在整个循环试验过程中Lamb波基波幅值变化不大,直到7号试样才略微下降。

(2) 前6块试样中,当试样中有残余应力时,其Lamb波相对非线性系数均大于试样去应力处理后的Lamb波相对非线性系数,7号和8号试样则相反,有残余应力时Lamb波相对非线性系数小于去应力处理后试样的。

(3) 对比两条Lamb波非线性系数曲线的差值可看出,前4块试样的Lamb波相对非线性系数差值明显大于后4块的,残余应力对金属疲劳前半程非线性效应的影响明显大于对后半程的。

3.4 金相测试结果

依次对8块试样进行金相试验,图6为1~8号试样的金相测试结果,图6(a)~(h)依次对应各试样凹槽处剖面图。可以看出,1~3号试样凹槽周围还处在位错阶段,还没有出现微裂纹。随着疲劳程度的增加,4~8号试样凹槽处均产生了一条微裂纹,长度从28.3 μm扩展至195.1 μm。图6(i)为试样失效时的金相图,此时微裂纹已扩展成为宏观裂纹,长度为1194.7 μm,宽度为65.8 μm。

图6 试样金相图

结合金相试验和Lamb波非线性测试结果可看出,金属疲劳初期最先是以位错的形式存在的,引起材料非线性效应的主要因素是位错,当对试样进行热处理后,材料中残余应力被消除,试样中的位错也随之减少,因此导致去应力后材料的超声非线性效应减小。当疲劳程度加深后,材料中引起非线性效应的主要因素变为了微裂纹,热处理并不能消除材料中已经产生的微裂纹,所以,此时残余应力对材料超声非线性效应的影响明显减小。

4 结论

在金属疲劳失效的整个过程中,材料所激发的Lamb波非线性效应随着疲劳程度的加深,呈现出先增大后减小的趋势。疲劳过程中,材料中的残余应力在46.4 MPa~58.5 MPa之间,其对Lamb波的非线性效应也有一定的影响,在金属疲劳初期达到疲劳总寿命的62.5%之前,非线性效应主要由位错产生,残余应力的存在会增大材料的超声非线性效应;达到疲劳总寿命的62.5%之后,材料的非线性效应主要由微裂纹引起,此时残余应力对材料超声非线性效应影响不大。因此,在金属材料出现疲劳的初期进行适当的去应力处理,可一定程度上延长材料的使用寿命。