矿用液压电控主阀阀体自动压涨堵装置的设计

2019-10-30崔峰巍陈岩霞苑士泽

崔峰巍 陈岩霞 苑士泽

(北京天地玛珂电液控制系统有限公司,北京市朝阳区,100013)

随着我国经济发展方式的转变,煤炭行业也由粗放的生产方式向集约化、精细化方向转型,智能化开采成为煤炭安全高效开采的发展方向与必然趋势。进入21世纪以来,我国煤炭综采技术和装备制造水平不断取得突破性成果,智能化、无人化的开采的理念和技术被广泛接受和应用[1]。其中液压电控系统作为煤炭智能化开采的基础控制系统之一,主要用于控制综采工作面的液压支架。主阀是液压电控系统的核心支撑部件,如电磁先导阀、阀芯等重要部件均安装在主阀阀体,主阀的质量对于系统的稳定运行起到至关重要的作用[2]。

在主阀的加工过程中,为了完成阀体某些功能孔内部的贯通,需要从阀体外部直接打孔,这样会在阀体外部留下若干工艺孔。这些工艺孔本身并不具备功能性,必须要在组装过程中使用涨开式堵头(以下简称涨堵)进行密封,避免介质泄漏[3]。

现阶段的工艺是由工人把涨堵放入工艺孔,插入铳杆,并用锤子将涨堵砸入孔底,砸至小球完全进入套筒内方可。此种方式不仅存在工人劳动强度大、效率低的问题,还由于砸入的力度和深度都无法控制,主阀各个工艺孔承受的压力参差不齐,存在安全隐患和质量隐患。为了降低劳动强度,保障安全生产,提升产品竞争力,北京天地玛珂电液控制系统有限公司积极响应国家“智能制造2025”政策,推送生产制造过程的自动化和智能化,现已经完成主阀的自动装配生产线并投入使用,主阀自动压涨堵装置作为主阀线的重要扩展站点,其开发也被推上日程。

1 自动压涨堵装置设计方案

1.1 布局和机构

自动压涨堵装置的整体结构主要包括阀体物流小车、阀体平移机构、涨堵自动上料机构、四轴机器人、涨堵压装机构、阀体翻转机构等,该装置位于主阀装配线变位机左侧,为主阀装配线线提供完成压涨堵工序的阀体,设备占地面积为2.86㎡(2200 mm×1300 mm),台面高度为520 mm,上料工位阀体上表面高度为800 mm,下料工位阀体上表面高度为850 mm。自动压涨堵装置总体布局如图1所示,自动压涨堵装置整体结构如图2所示。

图1 自动压涨堵装置总体布局

图2 自动压涨堵装置结构

1.2 主要机构详细设计

1.2.1 阀体平移机构

阀体平移机构由电缸、2套双滑块直线重载导轨及阀体定位板组成。电缸和导轨与定位板之间用浮动接头连接。定位板上开6个凹槽,阀体翻转工位的挑杆进入凹槽对阀体翻面,定位板上有3个检测传感器,可检测阀体是否贴紧定位块。阀体平移机构示意图如图3所示。

图3 阀体平移机构示意图

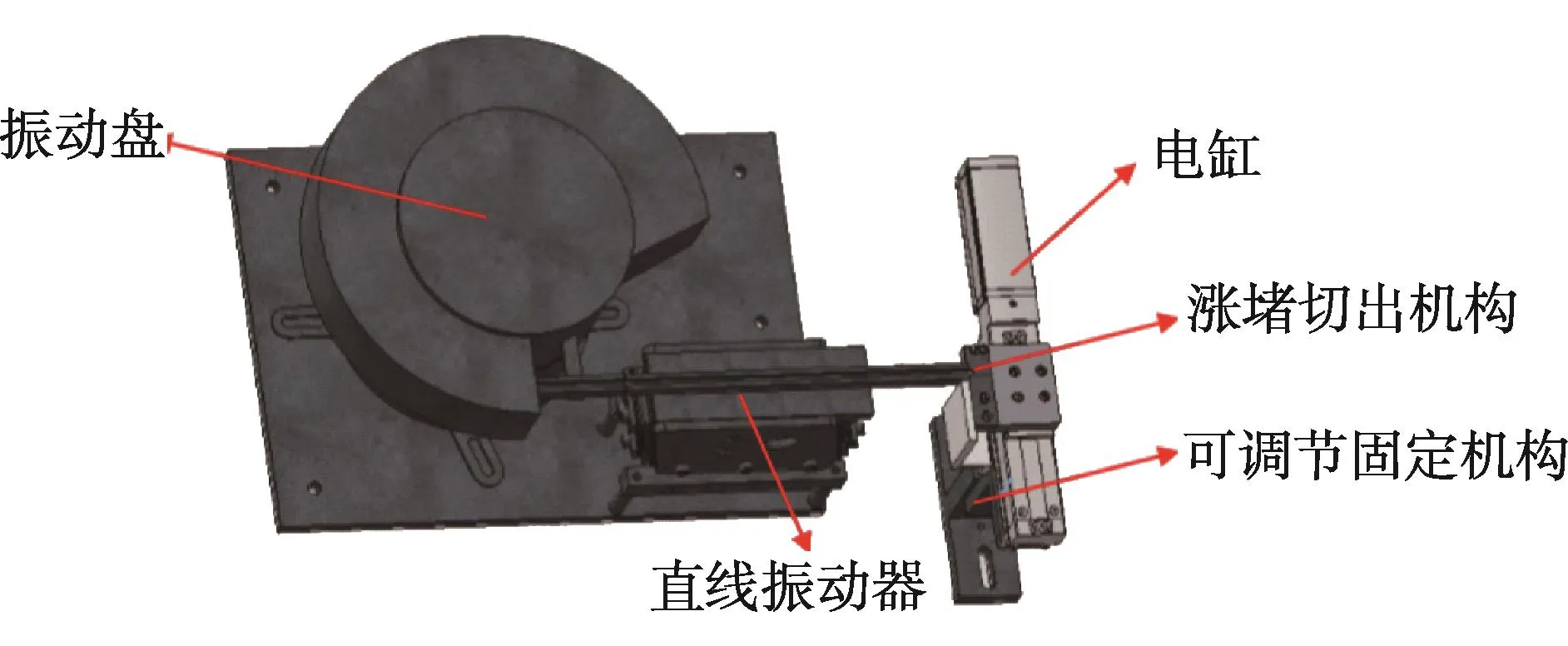

1.2.2 涨堵自动上料机构

涨堵自动上料机构由振动盘、直线振动器、电缸、激光传感器、可调节固定机构等组成,涨堵头朝上排列出料进入分离机构,直线振动器将涨堵送到切出位置,激光传感器检测切出口处是否有涨堵,再由电缸将涨堵带到取料位置。涨堵自动上料机构示意图如图4所示。

图4 涨堵自动上料机构示意图

1.2.3 四轴机器人机构

四轴机器人机构由四轴机器人、连接件、铳杆安装机构、涨堵手爪组成。涨堵手爪取到涨堵后,根据视觉定位的坐标位置,将涨堵放入工艺孔内。第三轴旋转 180°,将铳杆认到工艺孔内,第四轴下行6 mm左右,待增压缸下压。四轴机器人机构示意图如图5所示。

图5 四轴机器人机构示意图

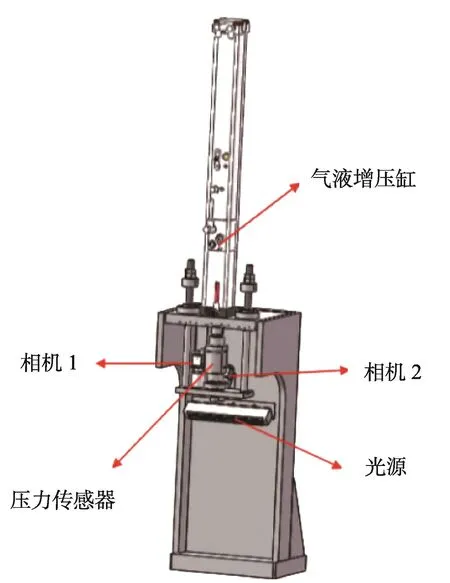

1.2.4 涨堵压装机构

涨堵压装机构由气液增压缸、增压缸支架、2套视觉系统、光源、压力传感器、行程位移传感器、导向机构组成。相机1竖直安装,分析工艺孔的坐标位置,指导四轴机器人放堵、放铳杆及涨堵放置是否合格;相机2倾斜安装,分析铳杆是否合格放入工艺孔内,保证压装时不会将铳杆压偏。光源负责给2套相机提供红色光。压力传感器可实时监测增压缸输出的压力,防止气压浮动造成压力不稳定。行程位移传感器可以监测压缸下压的行程,保证涨堵压装的深度。涨堵压装机构示意图如图6所示。

1.2.5 阀体翻转机构

阀体翻转机构由气缸、轴承组件、步进电机、减速机、液压缓冲器、滚珠导向套及导向轴、阀体挑杆等组成。阀体到达翻转工位后,气缸将阀体挑杆机构前推至定位板上的凹槽内,电机减速机带动挑杆机构向上翻转90°,使阀体主孔面朝上。人工操作助力机械手将阀体取走,传感器检测到阀体离开后,气缸缩回,挑杆机构复位。阀体翻转机构示意图如图7所示。

图6 涨堵压装机构示意图

图7 阀体翻转机构示意图

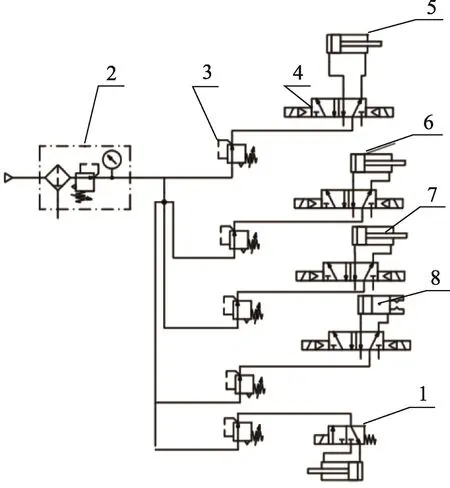

1.2.6 气动系统

气动系统主要由两位三通电磁阀(控制气液增压缸增压)、调压过滤器、减压阀、两位三通电磁阀、气液增压缸(压装)、普通推拉气缸(翻转工位)、三杠气缸(阻挡翻转机构)、两爪气缸(夹持涨堵)等功能部件组成,主要完成设备压装、翻转、阻挡翻转、控制气液增压缸增压、调节气液增压缸压力和夹持涨堵等功能。气动系统示意图如图8所示。

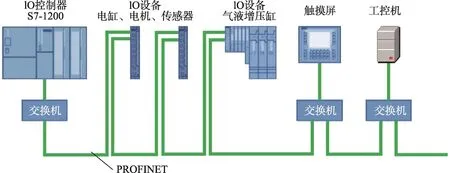

1.2.7 电控系统

电控系统以西门子S7-1200 PLC为控制器,以Profinet总线为介质组态,实现四轴机器人、气液增压缸、电缸、电机、视觉系统、传感器和触摸屏的信息通信和控制。电控系统网络架构如图9所示。

图8 气动系统示意图

2 关键技术要点

2.1 视觉定位、视觉检测、机器视觉与机器人联动

主阀阀体在加工过程中遗留的工艺孔(孔直径为4 mm:上偏差为+0.05 mm,下偏差为+0.02 mm;深度6 mm:上偏差为+0.2 mm,下偏差为0)与阀体定位面并不平行,并且偏移无规律。当阀体重新固定后,按照图纸所给定的工艺孔坐标,工业机器人不能将涨堵(涨堵直径为3.8 mm)放入孔内;这是因为传统意义上工业机器人是在控制系统的控制下,重复特定的动作流程完成加工。而主阀阀体在加工过程中,虽然是一个重复的动作,但是孔的坐标随着孔的变化也在不断变化;同时,产品加工精度的保障依赖于控制系统的稳定性与整个机械系统的精度。然而加工过程中随机误差的产生在所难免,诸如不可预测的震动、产品在工位间传送发生的偏移等,此外机械结构随着长期使用、精度下降带来的系统误差还会导致产品批量报废,加上现今产品序列纷繁复杂,市场对于柔性生产的要求与日俱增,工业机器人想要在传统的控制系统下完成这一切就显得尤为困难[4]。

基于以上问题,北京天地玛珂电液控制系统有限公司采用器人配合视觉的方式,由视觉系统准确分析孔的位置,将坐标传递给工业机器人,由工业机器人完成高精度装配,这样大大提高了产品质量和生产效率,还可以满足同类产品的共线生产,为实现柔性生产提供可能[5]。

此外机器视觉还能对产品加工过程进行检测,该设备中有一个镜头专门用于检测铳杆是否进入孔内。当铳杆进入孔内时,气液增压缸转换为液压模式,提供0.9 t压力,将涨堵压到位;当铳杆没有进入孔内时,设备将报警,提示铳杆未进入孔内。这样有效提高产品合格率,达到99.99%,避免由于铳杆不正对阀体造成的损坏。

2.2 视觉系统的设置和调试

视觉系统以EPSON PV1系统为模板,分别完成四轴机器人和视觉镜头的组态,再通过Ethernet连接机器人控制器(RC90)和工控机(PC运行视觉软件RC+),最终与控制器(Siemens S7-1200)链接,完成视觉系统的组态。通过RC+软件中的Vision Guide模块,首先完成视觉坐标系与机器人坐标系的同步校准,然后针对视觉中的各种图形建立对应的图形序列。

本系统中有Camera1和Camera2两个镜头,Camera1位于孔位的正上方,用于孔位的定位、判断涨堵是否放入孔内,采用Geometric(图形几何轮廓)对象,一般用于确定某个已知对象的位置和方向,即查找对象的特征(例如登记标志)。此方法通常用来查找零件位置,以协助将机器人引导到拾取位置和放置位置。Camera1所拍摄到的孔位和涨堵放置视觉序列图像如图10和图11所示。

图9 电控系统网络架构

图10 孔位视觉序列图像

图11 涨堵放置视觉序列图像

Camera2位于孔位的斜45°上方,用于判断铳杆是否放入孔内,采用Correlation(相关)对象,Correlation(相关)对象通常一方面用于定位,如获取图像上的特征点;一方面用于测量,如零件检查时查找零件的直径、长度、角度和其他关键外形尺寸等特征;一方面用于检查,如查找简单缺陷、零件遗失或印刷模糊。一般用来对比图像使用。Camera2所拍摄到的铳头放置视觉序列图像如图12所示。

图12 铳头放置视觉序列图像

最后通过RC+软件自带的SPEL+语言系统进行编程,对建立的视觉序列调用和运行,同时配合四轴机器人的动作完成整个动作。

3 应用

2019年5月,自动压涨堵装置在北京天地玛珂电液控制系统有限公司顺义生产基地投入使用。本设备投入使用以后,与主阀自动装配线无缝衔接,清洗后的主阀可以直接上线装配,省掉了人工砸涨堵的工序。本设备由主阀操作人员操作,节省了劳动力,同时降低了工人的劳动强度。本设备实现了阀体涨堵孔位从8个到22个等100多种主阀阀体涨堵自动压装,工作时间控制在3~5 min之内,平均每个孔位节拍约为15 s左右,极大地提高了工作效率,为主阀的自动化装配提供了保障。由于本设备配备了两段式的气液增压装置,前段气动增压保障阀体不会由于压力过大而损坏,后段液压增压为涨堵的压装提供稳定压力。同时配合压力传感器和激光位移传感器,将压力控制在0.9 t,压装深度控制在1.5 mm,这样压装的主阀各个孔位所能承受的压力一致,解决了由于人工砸涨堵压力和深度不一致而造成井下涨堵飞出主阀漏液的问题。