阀门导向杆撞击应力数值分析

2018-03-21张雨佳陆文婷

张 翼,张 婷,满 满,张雨佳,陆文婷

阀门导向杆撞击应力数值分析

张 翼1,张 婷1,满 满1,张雨佳2,陆文婷3

(1.北京宇航系统工程研究所,北京,100076;2.首都航天机械公司,北京,100076;3.北京航天万源科技公司,北京,100076)

基于AMESim软件对一种排气阀建立了动力学分析模型,求解了导向杆与主阀芯、主阀芯与阀座撞击时刻的最大撞击速度;基于Abaqus软件建立了发生碰撞部件的有限元模型,求解了该撞击速度对应的最大撞击应力。研究结果表明:采用的数值分析方法可为阀门导向结构的强度设计和试验预示提供指导。

排气阀;导向杆;撞击速度;撞击应力

0 引 言

阀门是液体运载火箭动力系统的关键单机,具有截流、调节等作用[1]。阀门中的导向结构能够实现定位、对中、运动等功能,在阀门性能中具有关键作用。导向结构的精度、灵活性和可靠性是阀门最重要的功能和性能指标之一。

箭上阀门导向结构的故障模式包括运动卡滞、强度失效、疲劳破坏等,这些故障模式都会造成阀门功能失效[2~5]。本文对阀门导向杆在运动撞击过程中的撞击速度及撞击应力进行仿真分析,能够为提高产品的性能和可靠性提供指导。

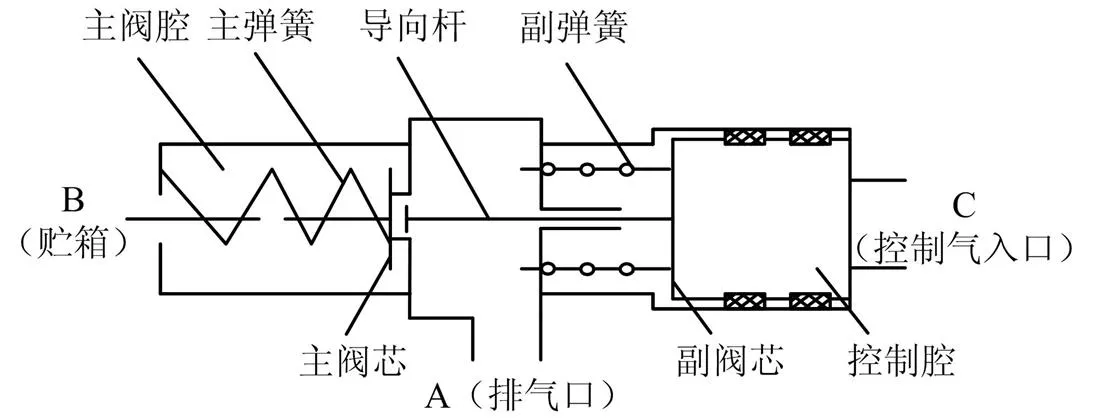

1 排气阀

本文主要研究液体运载火箭增压系统的排气阀,结构原理见图1。排气阀内腔可以分为2部分:控制腔和主阀腔,2个腔由密封圈隔离。贮箱需要排气时,排气阀通过C口通入控制气推动副阀芯向左运动,副阀芯和导向杆再推动主阀芯向左运动,从而打开阀门。阀门打开后,贮箱内气体通过排气阀B口经主阀腔通过A口排出。若需要关闭排气阀,则通过C口排出控制腔内气体,主副阀芯和导向杆受弹簧力作用复位,排气阀关闭。

排气阀正常工作时控制气源压力为4.9 MPa(绝压),贮箱压力0.34 MPa(绝压)。

图1 排气阀原理

对排气阀工作过程进行分析,阀门开启过程中,副阀芯受到强制力作用向左快速运动,导向杆将对初始为静止的主阀芯金属骨架产生撞击。

阀门关闭过程中,导向杆向右运动,主阀芯、导向杆受到弹簧力作用向右快速运动,主阀芯端面上的密封圈将和阀座发生撞击。导向杆撞击接触部位结构见图2。

图2 撞击结构

2 导向杆撞击速度计算

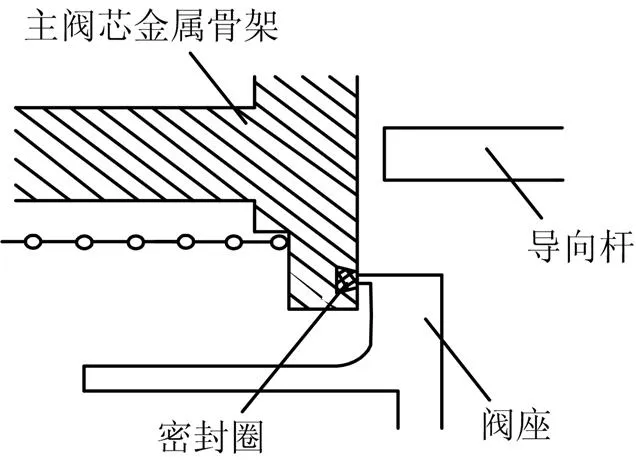

根据排气阀结构搭建AMESim模型[6~8],模型包括主弹簧、主阀芯、副弹簧、副阀芯、导向杆、主阀腔、控制腔以及控制气源等部分具体模型见图3。

图3 排气阀动特性分析模型

模型设置的结构参数根据产品实际情况进行确定,主要性能参数见表1。开展仿真前,明确使用工况见表2。

表1 模型主要性能参数表

Tab.1 Model Main Performance Parameter Table

序号参数名称参数值 1主弹簧刚度/(N∙mm-1)21.18 2主弹簧预紧力/N180 4接触阻尼 /(N/m∙s-1)10 000 5导向杆与主阀芯碰撞恢复系数0.65 6导向杆导向间隙等效孔板流量系数0.72 7副弹簧刚度/(N∙mm-1)3.58 8副弹簧预紧力/N40.5 9控制腔进口等效孔板流量系数0.72

表2 模型工况表

Tab.2 Model Working Condition Table

序号参数名称参数值 1贮箱气(B口)介质状态常温氦气 2贮箱压力(B口)/MPa0.34 3控制气(C口)介质状态常温氮气 4控制气压力(C口)/MPa4.9

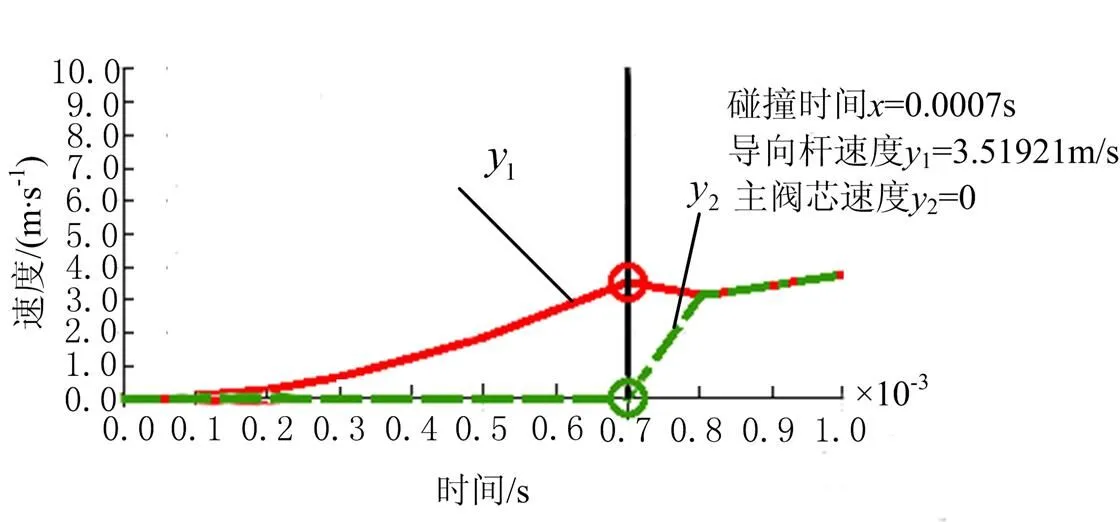

通过在B口保持压力的情况下,C口加载控制气,模拟排气阀打开过程,计算导向杆与主阀芯撞击速度,见图4。

由图4可知,排气阀打开正常,在0.0007s时,导向杆与主阀芯发生碰撞,导向杆撞击主阀芯最大速度为3.52 m/s。

图4 导向杆撞击主阀芯速度

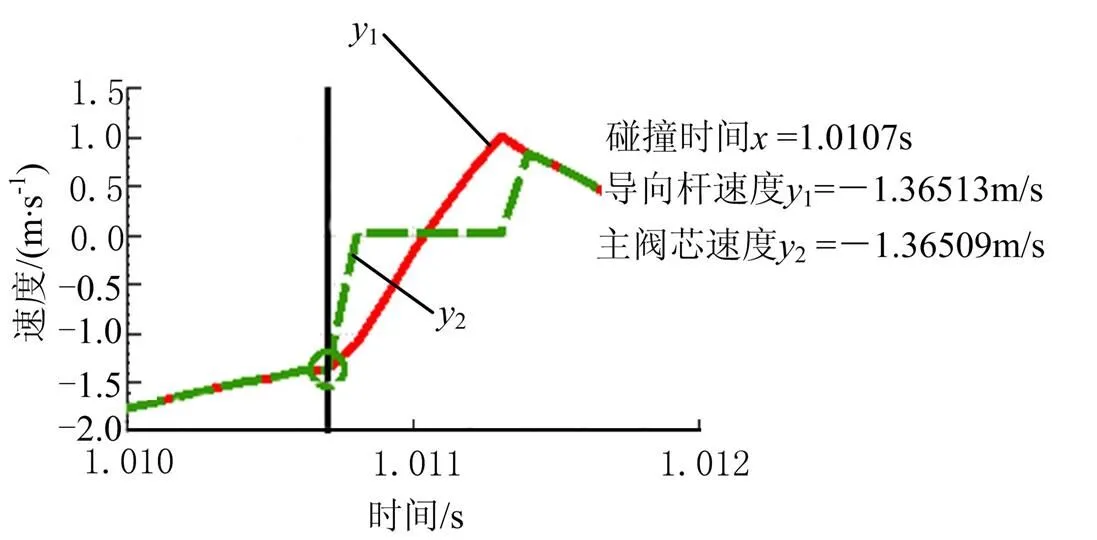

将C口控制气撤除,模拟排气阀关闭,计算主阀芯撞击阀座速度,计算结果见图5。

图5 主阀芯撞击阀座速度

由图5可知,排气阀关闭正常。导向杆与主阀芯脱离时主阀芯速度即为主阀芯撞击阀座最大速度,为1.37 m/s。

3 导向杆撞击应力计算

基于Abaqus软件建立导向杆撞击有限元模型[9,10],应用Dynamic Explicit非线性模块分析撞击应力。

3.1 材料属性

计算中采用的材料性能参数见表3。

表3 材料参数

Tab.3 Material Parameters

位置材料密度kg/m3弹性模量/GPa泊松比屈服强度s0.2/MPa抗拉强度sb/MPa延伸率d5 阀座/主阀芯金属骨架2A142.8×103720.3338045010% 导向杆F1517.85×1031980.2973588210% 密封圈Fs-462.155×1030.4470.3925275%

3.2 仿真模型构建

对排气阀开启和关闭过程进行瞬态撞击受力情况分析,按照二维轴对称建模。导向杆撞击主阀芯最大速度为3.52 m/s,主阀芯撞击阀座最大速度为1.37 m/s。

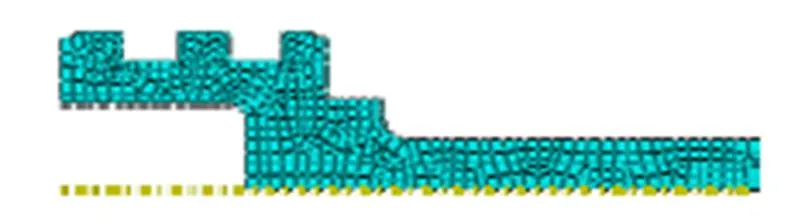

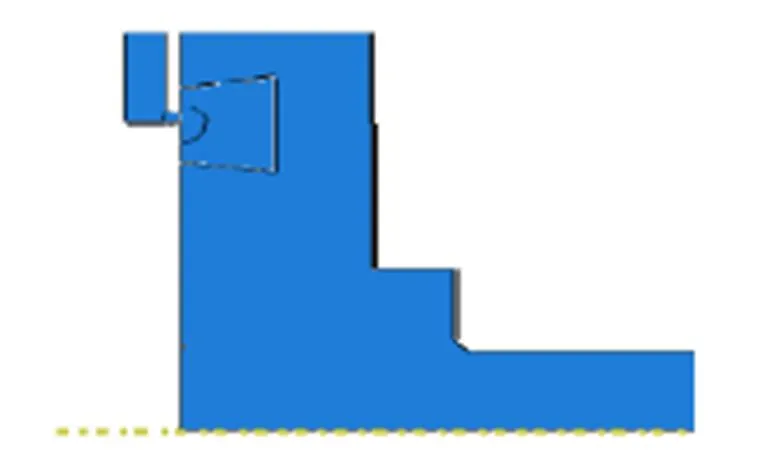

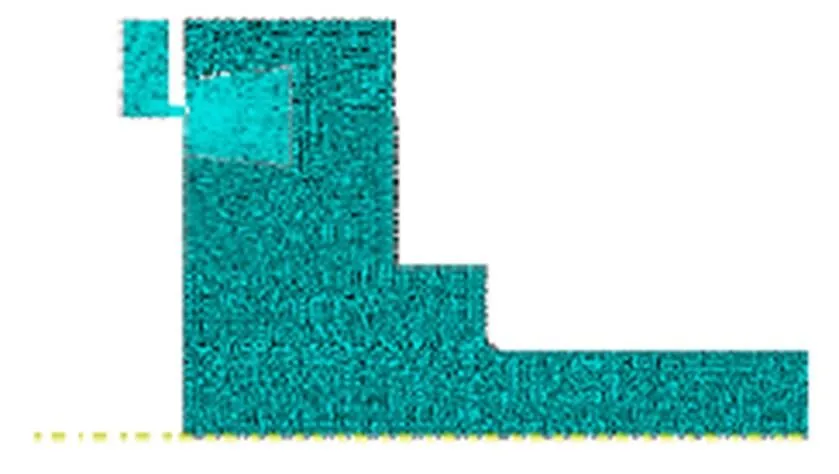

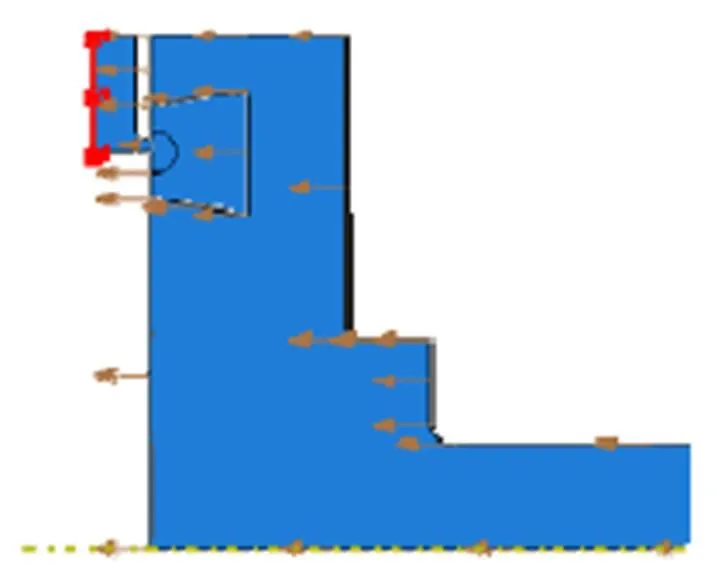

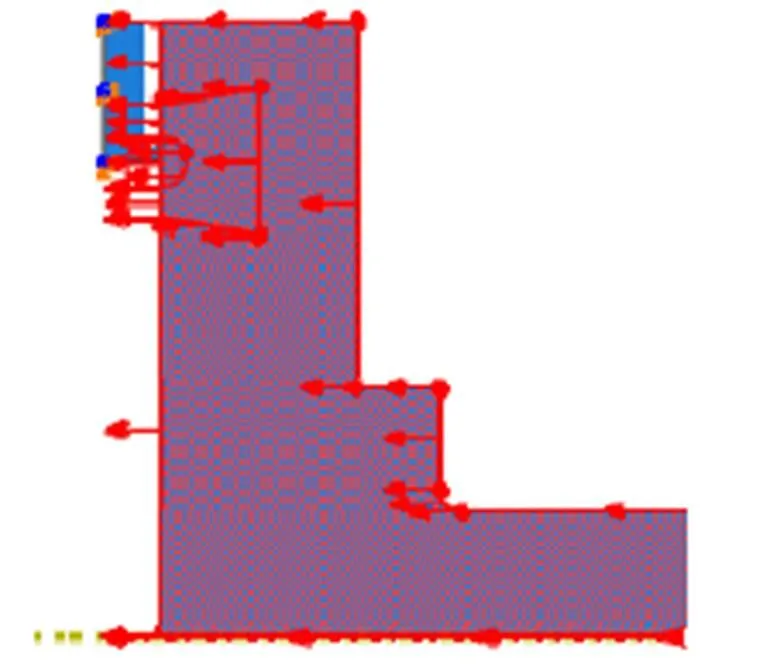

导向杆撞击主阀芯二维模型见图6,导向杆撞击主阀芯网格见图7。导向杆撞击主阀芯边界条件见图8,导向杆撞击主阀芯载荷条件见图9。主阀芯撞击阀座二维模型见图10,主阀芯撞击阀座网格划分见图11。主阀芯撞击阀座边界条件见图12,主阀芯撞击阀座载荷条件见图13。

图6 导向杆撞击主阀芯二维模型

图7 导向杆撞击主阀芯网格

图8 导向杆撞击主阀芯边界条件

图9 导向杆撞击主阀芯载荷条件

图10 主阀芯撞击阀座二维模型

图11 主阀芯撞击阀座网格划分

图12 主阀芯撞击阀座边界条件

图13 主阀芯撞击阀座载荷条件

3.3 计算结果

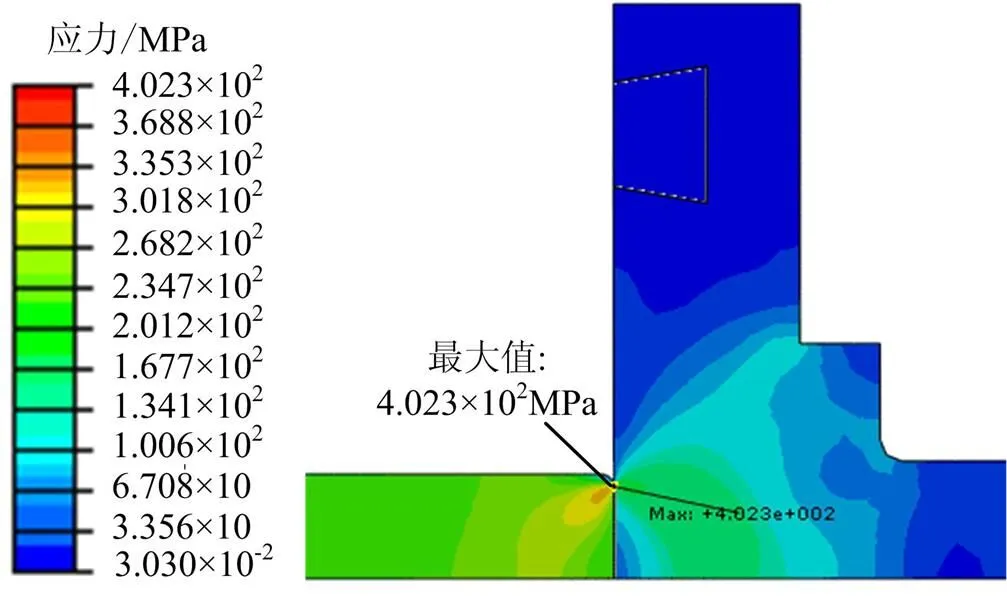

导向杆与主阀芯撞击应力见图14。

图14 导向杆撞击主阀芯应力分析结果

由图14可知,最大应力为402.3 MPa,在导向杆的端部,低于F151材料的屈服强度。主阀芯最大Mises应力为229.3 MPa,位于端部撞击区域,低于材料的屈服强度。

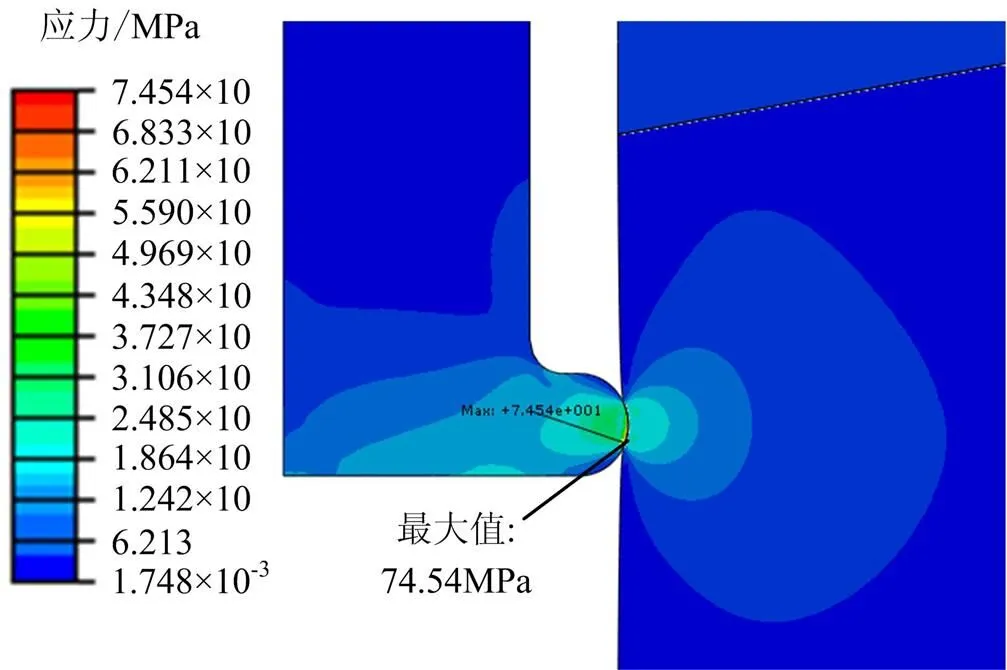

主阀芯与阀座撞击应力见图15。

图15 主阀芯撞击阀座应力分析结果

由图15可知,最大应力为74.5 MPa,在阀座顶端,低于材料的屈服强度。密封圈最大应力为23.5 MPa,略低于材料的抗拉强度,但显著高于材料的屈服强度。

主阀芯撞击阀座应变计算结果见图16。

由图16可知,密封圈的撞击部位进入屈服,产生压痕。

各撞击部位的最大撞击应力计算结果见表4。由表4可知,导向杆与主阀芯、主阀芯与阀座撞击时,撞击部位金属材料处最大撞击应力低于材料屈服强度,不会产生破坏。但密封圈显著进入屈服形成压痕,建议后续在阀门多次运动后注意观察密封圈状态,必要时进行相应处理。

表4 计算结果

Tab.4 Calculated Results

序号工况最大撞击速度m/s最大撞击应力MPa最大撞击应力位置 1导向杆撞击主阀芯3.52导向杆402.3主阀芯229.3导向杆左端面/主阀芯右端面 2主阀芯撞击阀座1.37阀座74.5密封圈23.5阀座/密封圈接触部位

4 结 论

本文基于AMESim和Abaqus软件对一种排气阀建立了动力学分析模型和有限元模型,求解了导向杆与主阀芯、主阀芯与阀座撞击时刻的最大撞击速度和撞击应力。这种数值分析方法可定量分析阀门开启、关闭过程中排气阀导向杆发生撞击时撞击部位的最大撞击应力,对于阀门导向结构的强度设计、试验预示等具有一定的指导意义。

[1] 廖少英. 液体火箭推进增压输送系统[M]. 北京: 国防工业出版社, 2007.

Liao Shaoying. Pressurization feed systems for liquid rocket propulsion[M]. Beijing: National Defense Industry Press, 2007.

[2] 余锋, 王细波, 孙法国. 保险阀导向杆断裂故障分析及结构改进[J]. 强度与环境, 2013, 40(4): 36-42.

Yu Feng, Wang Xibo, Sun Faguo. Fracture analysis and structure improvement of oriented-pole of safety valve[J]. Structure & Environment Engineering, 2013, 40(4): 36-42.

[3] 史刚. 充气开关小活阀非金属脱粘故障分析与改进[J]. 航天制造技术, 2014, 187(5): 26-30.

Shi Gang. Fault analysis and improvement of little piston’s nonmetal fall-off of charge valve[J]. Aerospace Manufacturing Technology, 2014, 187(5): 26-30.

[4] 岳兵. 电磁阀阀芯卡滞故障分析与改进[J]. 航天制造技术, 2016, 199(5): 54-57.

Yue Bing. Fault analysis and improvement of solenoid valve’s piston binding[J]. Aerospace Manufacturing Technology, 2016, 199(5): 54-57.

[5] 王剑中. 随机振动条件下保险阀颤振问题分析及改进[J]. 导弹与航天运载技术, 2016(1): 31-35.

Wang Jianzhong. Analysis and improvement of safety valve flutter under random vibration[J]. Missiles and Space Vehicles, 2016(5): 31-35.

[6] 付永领, 祁晓野. LMS Imagine. Lab AMESim系统建模和仿真参考手册[M]. 北京: 北京航空航天大学出版社, 2011.

Fu Yongling, Qi Xiaoye. LMS Imagine. Lab AMESim system modeling and simulation reference manual[M]. Beijing: Beihang University Press, 2011.

[7] 付永领. LMS Imagine. Lab AMESim系统建模和仿真实例教程[M]. 北京: 北京航空航天大学出版社, 2011.

Fu Yongling. LMS Imagine. Lab AMESim Tutorial on system modeling and simulation[M]. Beijing: Beihang University Press, 2011.

[8] 丁建春, 孙法国. 基于AMESim的运载火箭保险阀系统性能可靠性分析[J]. 强度与环境, 2010, 187(5): 42-47.

Ding Jianchun, Sun Faguo. The system performance reliability analysis of the safety valve of launch vehicle based on AMEsim[J]. Structure & Environment Engineering, 2010, 187(5): 42-47.

[9] 庄茁. 基于ABAQUS的有限元分析和应用[M]. 北京: 清华大学出版社, 2009.

Zhuang Zhuo. Finite element analysis and application based on ABAQUS[M]. Beijing: Tsinghua University Press, 2009.

[10] 石玉萍, 周玉蓉. ABAQUS 有限元分析实例详解[M]. 北京: 机械工业出版社, 2006.

Shi Yuping, Zhou Yurong. ABAQUS tutorial on finite element analysis and application[M]. Beijing: China Machine Press, 2006.

Numerical Simulation for Impact Stress of Guide Stem in Valves

Zhang Yi1, Zang Ting1, Man Man1, Zhang Yu-jia2, Lu Wen-ting3

(1. Beijing Institute of Astronautical Systems Engineering, Beijing, 100076; 2. Capital Aerospace Machinery Company, Beijing, 100076; 3. Beijing Aerospace Wanyuan Science & Technology Corporation, Beijing, 100076)

The dynamic analysis model is established based on AMESim, and the maximum impact velocity between guide stem and main spool or main spool and valve seat is obtained. Moreover, the FEA model for impacting parts is also established, and the maximum impact stress that corresponds to the maximum impact velocity is solved. The simulation method used by this paper can provide guidance for strength design and experiment prediction of guided structure in valves.

Exhaust valve; Guide stem; Impact velocity; Impact stress

1004-7182(2018)01-0045-05

10.7654/j.issn.1004-7182.20180109

V421

A

2015-06-01;

2017-12-19

张 翼(1980-),男,工程师,主要研究方向为运载火箭增压输送系统设计