下行瓦斯抽采穿层钻孔排水技术及装置研究与应用

2019-10-30孟战成

孟战成

(平煤股份勘探工程处,河南省平顶山市,467000)

钻孔抽采瓦斯是实现突出煤层安全开采的前提和保证。为了降低费用,实现“一巷两用”,部分矿井在高位巷施工下行穿层钻孔治理煤巷瓦斯。但在打钻过程中巷道风流瓦斯浓度超限问题不仅影响了钻孔施工效率,而且对钻机作业和井下巷道环境安全构成严重威胁[1-5]。

在高位巷施工下行穿层瓦斯抽采钻孔时,由于施工过程排渣、排水难度大,造成钻孔内积渣、积水无法排出钻孔,影响封孔、抽采效果,无法达到预期抽采目标。目前,高位巷下行穿层瓦斯抽采钻孔施工及封孔过程中有以下问题:下行钻孔向上排粉难,钻孔易积渣、易积水;封孔前孔内有积渣、积水,封孔管不能下至指定位置;因封孔段有水,导致封孔效果不好;抽采段有水,导致抽采效果差。

1 下行穿层钻孔排渣机理与供水参数优化

1.1 下行穿层钻孔排渣机理

下行穿层钻孔目前大多采用冲洗液(高压风或高压水)正循环的方式排渣成孔,即冲洗液从钻杆中心进入,通过钻头上的孔洞进入钻削部位,再沿着钻杆与孔壁之间的间隙带着矿渣流出孔口,完成排渣过程。排渣过程中的动力来自于外在冲洗液的动力,冲洗液正循环排渣示意图见图1。

图1 冲洗液正循环排渣示意图

在钻孔钻进过程中,钻渣在钻头孔口冲洗液射流的作用下离开孔底,进入钻杆与孔壁之间的空间,并上返至孔口。经分析,钻渣上返过程中在孔壁与钻杆之间的空间运动中会形成3个区域。

(1)钻渣上返区。该区与孔口相连,钻渣颗粒直径小,孔内钻渣量较少,冲洗液的流速高,在冲洗液的作用下,这一区域的钻渣能顺利地排到孔外。

(2)钻渣聚集区。在钻渣上返区下部就逐渐聚集一些较大的钻渣颗粒,这些大颗粒无法上返而逐渐聚集起来。

(3)钻渣挤压区。随着钻孔深度继续增加,钻渣聚集区下部,在钻头、钻杆的搅动下,小颗粒穿过聚集区上返,大颗粒则聚集在下边,钻渣聚集区下部的钻渣被逐渐压实,形成钻渣挤压区;随着钻头旋转在挤压区的钻渣被二次粉碎,小颗粒上返。当钻机扭矩不足,不能把大颗粒钻渣挤破时,就会产生钻渣将钻杆紧紧抱死的“卡钻”现象。

在下行穿层钻孔钻进过程中,这3个区域是动态变化的、依次逐步形成的,并最终同时存在。在钻进过程中,不断提钻或增大冲洗液压力,一定程度上破坏了钻渣挤压区和钻渣聚集区,缓和了钻渣挤压区的形成,使得钻进可以得到持续;不断提钻,挤压区的钻渣将掉入孔底,钻头对钻渣反复破碎,有利于钻渣的排出,但降低了钻进的速度。

1.2 下行穿层钻孔供水参数优化

(1)岩屑颗粒沉降速度。静止液体中,岩屑颗粒受力示意图见图2。

图2 静止液体中,岩屑颗粒受力示意图

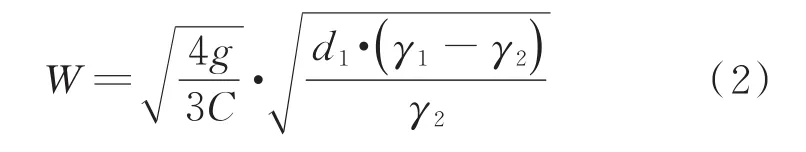

图2中,假定岩屑颗粒为球形,其重力为G,方向向下,在重力作用下颗粒下沉;P1为浮力,大小等于颗粒所排出同体积液体的重量,方向向上;P2为颗粒在液体中下沉运动所遇到的阻力,方向向上。得出:

式中:G——球形颗粒的重量,N;P1——浮力,N;

P2——颗粒在液体中下沉运动所遇到的阻力,N;

γ1——岩屑颗粒密度,取2.5×103kg/m3;

d1——球形岩屑直径,m。

γ2——冲洗液体密度,取1×103kg/m3;

W——岩屑颗粒在液体中的沉降速度,m/s

F1——受到阻力的面积,即垂直于运动方向的岩屑横断面积,m2;

C——阻力系数,与岩屑形状、大小、液体粘度等有关。

将式(1)简化:

设定岩屑颗粒直径为3 mm,C值取2.5,则其在水中的沉降速度W=0.166 m/s。

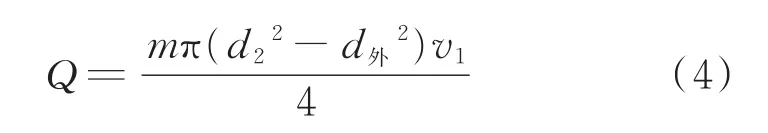

(2)冲洗液流量的计算。Q=F2×v1(3)

式中:Q——冲洗液流量,m3/s;

F2——上返液流流过的断面,m2;

v1——冲洗液上返速度,m/s。正循环冲洗时,式(3)转化为:

式中:m——由于孔径不规则,上返速度不均匀系数,取1.07;

d2——孔径,取0.094 m;

d外——钻杆外径,取0.073 m;

v1——冲洗液上返速度,取0.6 m/s。

将相关参数代入式(4)得Q为0.00175 m3/s(0.1 m3/min)。

此值表明,要使直径3 mm的岩石颗粒能够上返,冲洗液的流量不低于0.1 m3/min。

下行钻孔若要顺利高效率排渣,最小管路直径为34 mm,或最小流速增加到3.56 m/s。

2 封孔排水技术和装置研究

潜入式排水装置结构如图3,实物如图4所示,装置的筒体长1000 mm,筒体直径76 mm,排水管外径16 mm,进排气管外径8 mm,气源压力大于等于0.3 MPa,一个循环排水量4 L。潜入式排水器的排水管管口位于筒体底部,进排气管管口位于筒体顶部,底部控制阀为一单向导通阀门,水只能从外部经此处进入筒体,不能从此处流出。

图3 潜入式排水器结构图

图4 潜入式排水器筒体实物

抽采钻孔打孔结束,退出钻杆钻头之后,封孔之前,先把排水管、进、排气管插到筒体上的快速接头上,把牵引绳的一头拴在绳鼻上,然后将排水器插入孔内,直至接近孔底。在排水器插入孔底的过程中,孔内积水进入筒体内部,打开三通阀手柄,向筒体内通入压缩空气,单向导通阀关闭,筒体内形成封闭空间,在压缩空气的作用下,筒体内的积水通过排水管排到孔外。当排水管不再出水,喷出气体时,筒体内积水就基本排除完毕。停止供气,转动三通阀手柄,进、排气管处于排气状态,在外部水压的作用下,积水通过单向导通阀进入筒体,同时,筒体内的空气通过排气管排到孔外。至此完成一个排水、进水循环。

重复上述循环,就排出了孔内积水。需要注意的是在排水时,排水管管口附近严禁站人,以防高压水喷出伤人。

3 抽采过程中排水技术和装置研究

3.1 抽采过程中排水技术

下行抽采钻孔正压排水器结构和实物图如图5和图6所示。当钻孔内有积水时,排水器安装在钻孔的瓦斯抽采管上,排水器由带快速接头的三通、密封接头、排水管、排水管阀门、进气阀门、抽采管阀门等组成。快速接头与抽采钻孔的抽采管相连,固定于抽采钻孔孔口(当排水器为临时设置时,采用带快速接头的三通,若排水器长期固定使用,则采用胶粘的方式)。排水管出水端安装阀门,排水状态打开,抽采状态关闭,排水管穿过密封接头,通过三通的直管段到达抽采钻孔孔底。三通的另一端安装进气阀门和抽采管阀门。

图5 下行抽采钻孔正压排水器结构示意图

图6 下行抽采钻孔正压排水器实物图

下行抽采钻孔封孔结束之后,在接通抽采系统之前(也适用于抽采过程中的钻孔),将下行抽采钻孔正压排水装置安装固定于抽采钻孔孔口,排水管通过密封三通安放至钻孔孔底,并旋紧密封接头,三通的另一端通过抽采管阀门与抽采管路相连接。当需要排水时,关闭抽采管阀门,打开压缩空气进气阀门、排水管阀门,依靠压缩空气的作用,将钻孔内的积水排出。

3.2 正压排水装置安装步骤

(1)安装三通。将正压排水装置的三通接头安装固定于抽采钻孔孔口。

(2)安装排水管。将正压排水装置排水管通过三通的直管段,送到抽采钻孔孔底,向外拔出200 mm后,在孔口留出适当长度切断,在排水管外露端部安装排水阀门,并关闭排水阀门。旋紧排水管密封接头。

(3)连接抽采系统。将正压排水装置抽采系统与三通的直角端相连接,打开抽采管阀门。

3.3 正压排水装置排水步骤

(1)关闭抽采管阀门,切断抽采钻孔的抽采负压。

(2)用连接软管连接进气接口阀门和井下压风系统。

(3)打开排水管阀门。

(4)打开进气接口阀门,向抽采钻孔内注入压缩空气。

(5)在气体压力的作用下,钻孔内的积水被排出(排水口不再喷水、喷气时,表示排水完毕)。

(6)关闭进气接口阀门和排水管阀门。

(7)打开抽采管阀门,使抽采钻孔处于抽采状态。

(8)排水过程中,排水口严禁对准人或设备,防止喷出的高压水、气伤人。

装置主要特点:以压缩空气为动力,对下行钻孔内的积水进行排放,操作简单、方便可靠;采用三通结构形式与抽采管、抽采管路相连接,固定于抽采钻孔孔口,不影响抽采钻孔正常抽采,排水效率高;装置与抽采钻孔抽采管采用快插式连接,连接速度快。

4 工业性试验

为了保证试验效果,在平煤股份一矿戊8-31220风巷高抽巷和六矿戊8-32010机巷高抽巷2条巷道进行了工业性试验。

4.1 潜入式排水装置排水试验情况

下行穿层钻孔水排粉施工时,可以杜绝粉尘飞扬,同时杜绝了孔内着火事故,为煤矿安全生产创造了良好的环境。但是成孔后,钻孔内积水无法排出,造成封孔管无法安装到设计位置、积水稀释注浆液等问题,导致封孔不符合设计、钻孔封孔效果差、钻孔漏气,影响抽采效果。封孔前,采用潜入式排水装置排出孔内积水,可以解决上述两个问题,可以提高瓦斯抽采效果。

在平煤股份一矿戊8-31220风巷高抽巷试验了封孔前潜入式排水器,共试验213个钻孔。

在潜入式排水器进水口单向阀下部增加粒度不大于5 mm的滤网,如图7所示,保证既能排出积水中一定大小的钻渣颗粒,同时颗粒又不堵塞排水管路。试验过程中,使用定量水桶量取排水量。排水6 min,排出水量138 L,排出的水呈浑浊状,并含有颗粒状岩石,平均排水23 L/min。受排水管长度限制,下放排水器沉入孔中20 m。若出现不出水或堵塞现象,需更换进排气口,向排水口充气,通畅后,再正常排水。

图7 改进后排水器筒体底部滤网

排水前后封孔漏气情况见表1。

(1)排水后注浆量的变化。在平煤股份一矿戊8-31220风巷高抽巷第164组和165组钻孔进行了试验,165组没有应用潜入式排水装置,164组钻孔应用了潜入式排水装置,对两组钻孔注浆量进行对比分析,统计的钻孔注浆量如图8所示。

表1 排水前后封孔漏气情况

图8 封孔使用膨胀水泥量对比

由图8可以看出,改进封孔工艺后,在注浆液配比和封孔段长度相同的情况下,单孔注浆液进入钻孔量明显增加,由原来的平均每孔43.2 kg左右增加到平均每孔61.3 kg左右,最大注浆量为66 kg,单孔注浆液使用量平均提高了41.0%。该装置的应用,排出了孔内积水,提高了封孔、注浆效果,提高了瓦斯抽采效果。

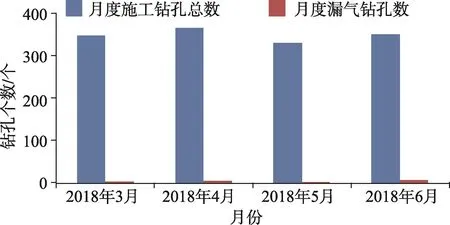

(2)排水后注浆效果。没有采用潜入式排水装置的钻孔数和漏气钻孔数的对比如图9所示,潜入式排水装置的钻孔数和漏气钻孔数的对比如图10所示。

通过相同条件下封孔工艺革新前后每月漏气钻孔个数所占当月施工钻孔比例对比,封孔工艺革新后漏气钻孔所占比例减少3.8%,证明革新后的封孔工艺更能对钻孔进行有效地封堵,封孔质量得到明显提高。

图9 不排水钻孔漏气对比图

4.2 正压排水试验情况

图10 排水后钻孔漏气统计情况

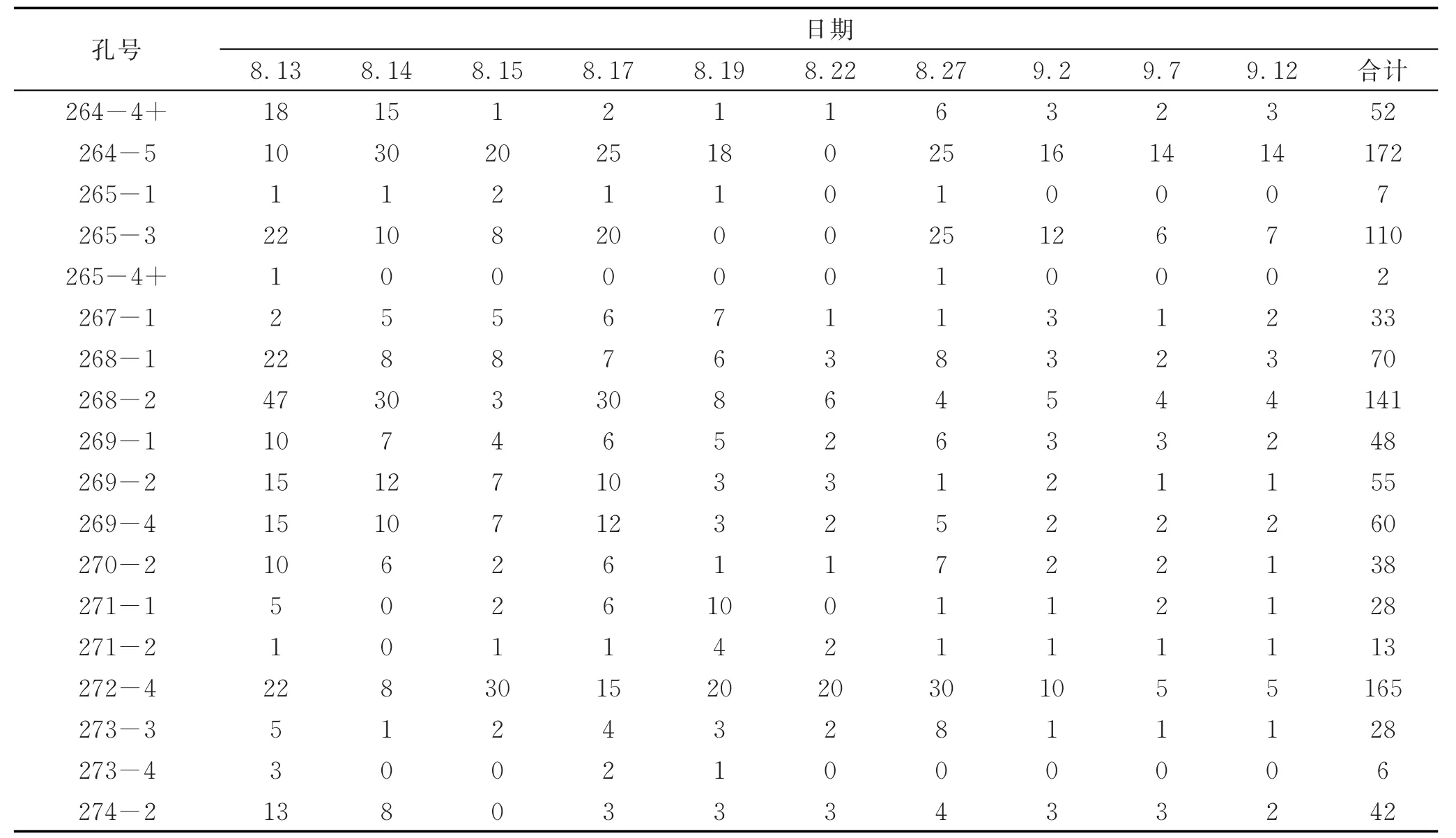

在六矿打钻工区戊8-32010机巷高抽巷选定20个试验孔进行正压排水试验,其中有2个孔在试验过程中因抽采管破损无法排水、测量数据,实际有效试验孔18个。钻孔孔径为94 mm,封孔管径为50 mm。18个有效试验孔统计见表2和表3。

表2 18个有效试验排水记录表 L

在风压0.3~0.6 MPa的条件下,排水用时1~15 min,分别排出水量1~47 L积水,平均每孔累计排水53 L,每孔平均每次排水0.2~14.2 L。

对18个试验抽采孔进行1个月排水试验,各孔排水量趋势如图11所示。除个别钻孔如264-5#、265-3#、268-2#、272-4#的排水量在排水前期变化值比较大外,其余钻孔随着排水天数的增加,排水量呈逐渐减少的趋势,第8次排水(20 d)后,各孔排水量基本趋于稳定,个别钻孔已排不出水,但大部分都会排出少量的积水。由图11可知:

(1)第一次排水1~47 L,平均排水12.3 L,随着排水次数的增加,除264-5、265-3、272-4钻孔外,其他钻孔的排水量逐渐下降直至为0 L;

(2)264-5、265-3、272-4钻孔排水量较大、持续时间较长,根据现场查看分析,推测可能有其他水源引入;

(3)风压对排水有影响,风压越大排水效率越高。

表3 排水统计表

4.3 瓦斯抽采浓度

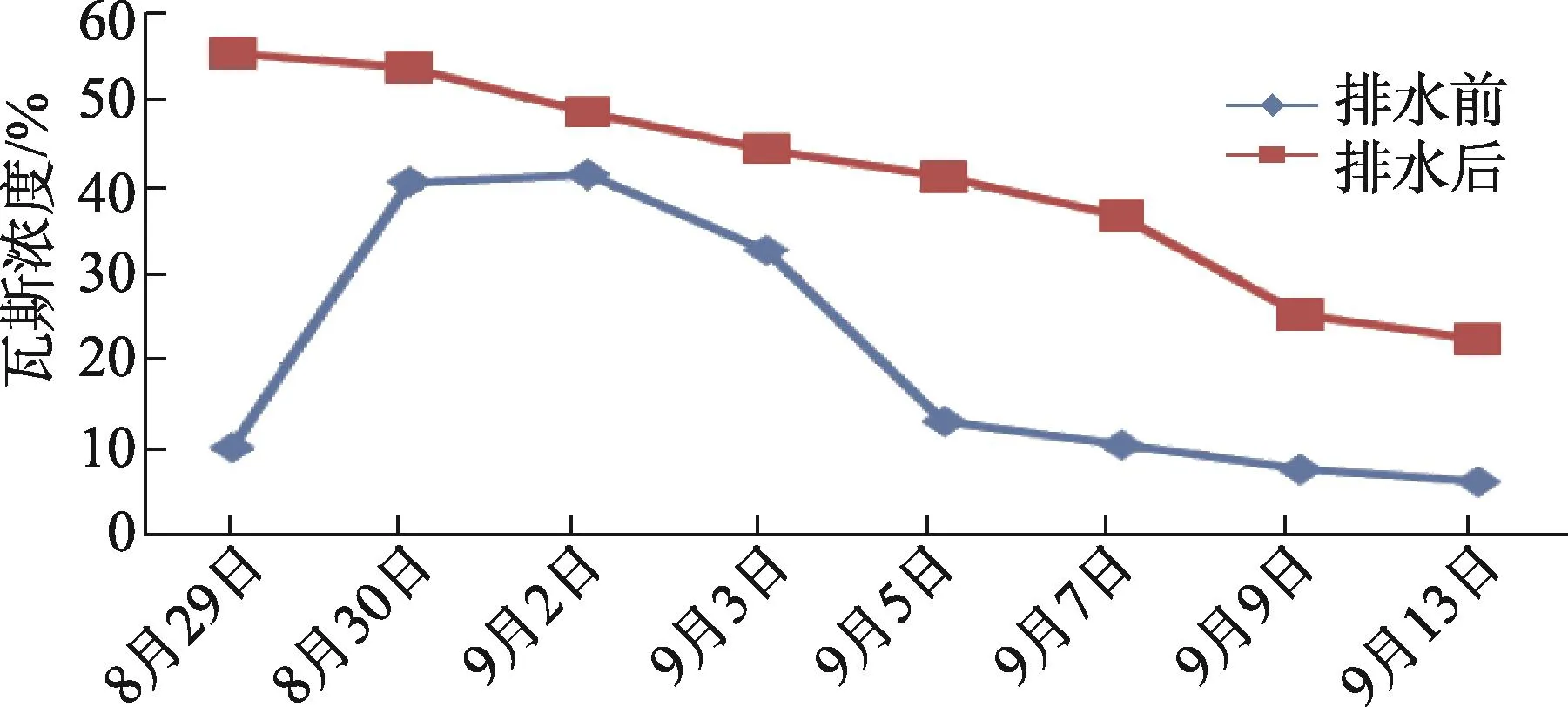

(1)单孔瓦斯抽采浓度。在六矿戊8-32010机巷高抽巷268-2进行排水试验,排水前后瓦斯浓度变化如图12所示。由图12可知,排水前,8次测量平均值为17.75%;排水后,8次测量平均值为41.26%,增幅132%。

344-3钻孔排水前后浓度变化如图13所示。由图13可知,排水前,钻孔瓦斯抽采浓度8次测量平均值为45.91%;排水后,钻孔瓦斯抽采浓度8次测量平均值为60.67%,增幅32%。

图11 各试验钻孔排水量趋势图

图12 268-2试验抽采孔排水前后浓度变化趋势图

图13 344-3试验抽采孔排水前后浓度变化趋势图

345-3钻孔排水前后浓度变化如图14所示。由图14可知,排水前,8次测量平均值为34.50%;排水后,8次测量平均值为56.36%,增幅63.3%。

图14 345-3试验抽采孔排水前后浓度变化趋势图

(2)整体分析。当抽采钻孔中充满积水时,一定高度的水柱在孔底会产生静压,这个压力对于煤层中瓦斯的逸出产生“水封”效应,瓦斯从钻孔内只能自然逸出,瓦斯治理效果差。通过排水,提高瓦斯抽采浓度,排水前后瓦斯抽采浓度如图15、图16所示。

由图15和图16可知,排水前,瓦斯抽采浓度普遍较低,个别施工地点瓦斯抽浓度低于10%。初次排水后,瓦斯抽采浓度在30%以上,有22%的钻孔排水后,瓦斯抽采浓度达到45%以上,瓦斯抽采时间可延长至20 d以上。最大单孔浓度由原来的0%提高至70%,7 d内抽采浓度提高30%以上的有11个孔,所占试验比率73.3%。

图15 排水前后瓦斯抽采浓度

图16 排水后瓦斯抽采浓度

5 结论

(1)现场使用水排粉的供水参数中,供水流量不满足使用要求,实际为0.00098 m3/s,理论计算需要最低流量为0.00175 m3/s,供水管路直径到34 mm,或最小增加流速至3.56 m/s;现场打钻过程中,采用的供水管路直径19 mm,供水流速2 m/s,供水流量为0.0098 m3/s。

(2)研制了封孔前排水装置——潜入式排水器,最大排水深度20 m。潜入式排水器排水后,注浆量增加41.9%;封孔漏气率降低到1.7%以下,同比减少3.8%;平均每分钟排水可达23 L。

(3)研制了抽采过程中的正压排水装置,排水后,瓦斯抽浓度可达到30%以上。

通过排水装置的研究与应用,为下行瓦斯抽采钻孔排水提供了一条解决途径,提高了瓦斯抽采浓度和瓦斯治理效果。