电絮凝技术在废弃涤纶醇解液脱色中的应用

2019-10-29张家琳王纪冬李晓强葛明桥

陈 欣, 张家琳, 王纪冬, 李晓强, 葛明桥

(1. 江南大学 纺织服装学院, 江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

随着石化资源的日益减少以及化纤行业的快速发展,对废弃涤纶进行回收再利用显得十分重要[1]。用乙二醇(EG)对废弃涤纶进行醇解是目前一种常见的降解涤纶的方法,这种方法得到的醇解产物对苯二甲酸乙二醇酯(BHET)品质较好,乙二醇易回收,对原料的要求也较低[2],但在醇解过程中产生了大量涤纶醇解液,其成分主要包括水和乙二醇,并带有染料、助剂及其他添加剂。涤纶属于疏水性纤维,一般选用分散染料对其进行染色。含分散染料废水具有浓度高、色度深、毒性大的特点,将涤纶醇解液直接废弃不仅将对环境造成破坏,对资源也是一种巨大的浪费[3],因此,研究涤纶醇解液的脱色具有重要意义。

去除染料的方法主要包括物理吸附法、化学法和生物法等[4]。涤纶醇解液成分复杂,是典型的难降解有机废水,有机负荷和毒性高,处理难度较大,生物处理无法高效稳定运行。目前国内外对涤纶醇解液脱色方面的研究并不多。李艳艳等[5]以Fe3O4为催化剂使用电芬顿法对模拟涤纶醇解液进行脱色,在催化剂质量浓度为0.6 g/L,电流密度为 90 mA/cm2,初始pH值为4.6的条件下处理3 h后,脱色率达到97.18%。李梦娟等[6]对醇解液进行物理吸附和电化学氧化脱色,结果表明:活性炭具有最强的脱色能力,脱色率为 84.56%;采用电化学氧化脱色法,可将脱色平衡时间缩短至5 h,最大脱色率为94.62%。

电絮凝技术是一种被广泛应用于处理难降解废水的电化学方法,具有去除污染物种类多、效率高、二次污染较少等诸多优点。其原理是阳极在电流作用下被溶蚀,产生的金属离子在经过复杂的水解和聚合过程后生成各种羟基络合物、氢氧化物,它们使水中的悬浮物或胶态杂质凝聚沉淀进而达到分离的效果[7]。但电絮凝过程能耗较大,还会发生极板的钝化。为优化电絮凝的处理效果和处理成本,需要对电絮凝过程中的工艺条件进行改善并对去除机制进行更深入的研究。

本文以模拟涤纶醇解液作为目标污染物,在电化学反应器中用电絮凝法进行实验,考察染料初始质量浓度、电解质质量浓度、初始pH值等对脱色率的影响,对电极和絮凝体进行相关测试分析,探讨电絮凝技术的脱色机制,并建立脱色过程的动力学方程。

1 实验部分

1.1 实验材料

涤纶面料是经纬密均为267根/(10 cm)的平纹织物,市售。乙酸锌(Zn(AC)2·2H2O)、乙二醇(EG)KCl、NaOH、H2SO4,均为分析纯;染料为分散黄54;电极材料采用铝电极和铜电极。

1.2 醇解液的制备

将乙醇锌、乙二醇依次加入烧瓶中,开动搅拌棒,待乙酸锌完全溶解后加入剪碎的白色涤纶面料(乙酸锌、涤纶面料与乙二醇的质量比为 0.005∶1∶2)和不同质量的分散黄54染料并开始通氮气,反应时将温度控制在196 ℃。醇解反应结束后,待其冷却至100 ℃,加入一定量的水,均匀搅拌后真空过滤,对滤液进行冷却结晶,将晶体烘干即为醇解产物BHET,得到的剩余滤液即为实验用醇解液。

1.3 实验方法

每次实验取120 mL醇解液于电解装置中,以KCl为电解质,将铝电极和铜电极插入反应器中作为阳极和阴极,有效面积均为2 cm×2 cm,溶液的pH值用NaOH和H2SO4进行调节。实验开始后每隔20 min取1次样,样品离心后取上清液测试吸光度。

1.4 测试与表征

1.4.1 脱色率测试

在对样品进行全波段扫描后,在其最大吸收峰437 nm处用紫外分光光度计测试电解液的吸光度,通过标准曲线法换算为染料分散黄54的质量浓度,并按下式计算脱色率:

式中:w为染料的脱色率,%;C0为反应前染料的质量浓度,mg/L;C1为反应后染料的质量浓度,mg/L。

1.4.2 电极形貌观察

用去离子水冲洗电解后的阳极,采用VHX-500型超景深三维数码显微镜对其表面形貌进行观察。

1.4.3 粒径分析

将样品加入到一定量的去离子水中,超声处理2 min后,使用粒度分析仪测定样品的平均粒径。

1.4.4 化学结构表征

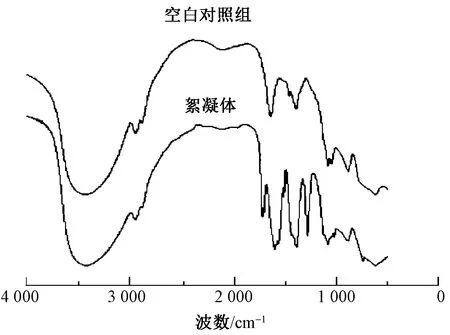

为验证絮体的凝聚沉淀作用,将白色涤纶(不含染料)降解后得到的醇解液进行电絮凝处理,产生的絮凝体作为空白对照组,与含有染料分散黄54的醇解液电絮凝产生的絮凝体进行对比。将二者分别和溴化钾混合压片(2 mg测试样,200 mg KBr)后在4 000~500 cm-1范围内使用傅里叶红外光谱仪进行光谱扫描。

2 结果与讨论

2.1 电压的影响

在pH值为7,电解质质量浓度为0.2 g/L的条件下,采用不同的电压对120 mL染料初始质量浓度为30 mg/L的醇解液进行脱色实验,研究电压对脱色率的影响,结果如图1所示。可以发现:提高电压有效地提升了脱色率;当电压为3 V时,经过80 min的电解后脱色率还未达到35%;在电压增大到25 V之后,脱色率提升至86%,相差在50%以上。电流是影响电絮凝阳极溶解量最重要的因素,随着电压的升高,溶液中的电流增大,从而提高了金属氢氧化物絮凝剂的产生速度,这有利于电絮凝反应的进行,故而脱色率提升,这与文献[8]的结论一致。此外,较高的电流密度又对氢气泡的产生和扩散速率产生有利影响,增强了气浮作用,脱色率升高[9]。电压对脱色率的影响十分显著,可以说电压是控制反应器内反应速率最重要的操作参数。考虑到能耗及电压从20 V增加到25 V时脱色率相差甚微,最终将电压定为20 V。

2.2 电解质质量浓度的影响

在电压为20 V,pH值为7,不同电解质质量浓度条件下,对120 mL初始质量浓度为30 mg/L的醇解液进行电絮凝实验,研究电解质质量浓度对脱色率的影响,结果如图2所示。在电解质质量浓度为0.05~0.80 g/L的范围内,醇解液的脱色率随电解质质量浓度的增大而提高,最高几乎可达90%;当电解质质量浓度继续增大,脱色率不再升高,保持在90%左右。在实验中发现,电解反应随电解质的投放量增大而加强,因为在相同输入电压的条件下,电解质的质量浓度越高,电流和传递电子的数量就越大,产生絮凝剂的速度也更快,电絮凝的脱色效果就更明显[10]。另外随着电解质质量浓度的增加,溶液中Cl-浓度增加,Cl-可以通过点腐蚀现象催化电极材料的溶解[11]。不仅如此,当阳极电位足够高时,还可以生成其他副产物,废水中的Cl-在阳极氧化可能导致次氯酸根离子(ClO-)在处理过程中释放出来,使得间接氧化能力增强[12]。当Cl-浓度达到一定程度,继续增大电解质质量浓度对脱色率的影响不大,而且电流过大,产生的快速气泡会破坏絮体的稳定,所以最佳的电解质质量浓度为0.80 g/L。

图2 电解质质量浓度对脱色率的影响

2.3 初始pH值的影响

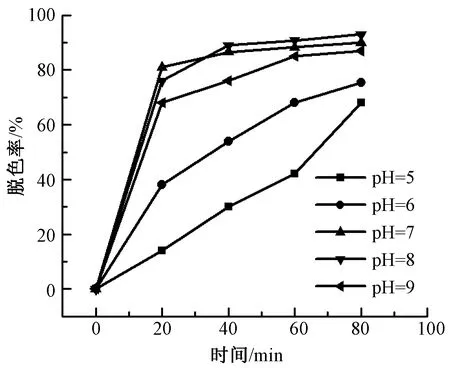

在电压为20 V,电解质质量浓度为0.80 g/L,不同初始 pH 值条件下,对120 mL初始质量浓度为 30 mg/L 的醇解液进行电絮凝实验。用0.1 mol/L H2SO4和0.1 mol/L NaOH调节原液pH 值分别为5、6、7、8、9,考察醇解液随时间的脱色率变化,结果如图3所示。可以看出:在pH值增大至8的范围内,醇解废液的脱色率也随之逐渐增大至92.5%;而当pH值超过8,脱色效果开始下降,这说明适当提高溶液的pH值有利于脱色过程,Khorram等[13]也得到了类似的结论。这可能是因为在一定范围内pH值升高,溶液中Al3+形成的氢氧化物絮体逐渐增多,从而增强了吸附、捕卷作用,有利于絮凝过程;溶液的pH值继续增加之后,电解液中过量的OH-会使Al(OH)3溶解生成Al(OH)4-,显然 Al(OH)4-是没有絮凝作用的,从而影响了溶液的脱色过程[14]。另外在实验中发现,酸性条件下电解 80 min 之后阳极损失质量为0.51 g,而在中性至碱性条件下,阳极损失质量只有0.17 g左右,在酸性条件下阳极严重腐蚀,因此综合考虑初始pH值应控制在8左右。

图3 初始pH值对脱色率的影响

2.4 染料初始质量浓度的影响

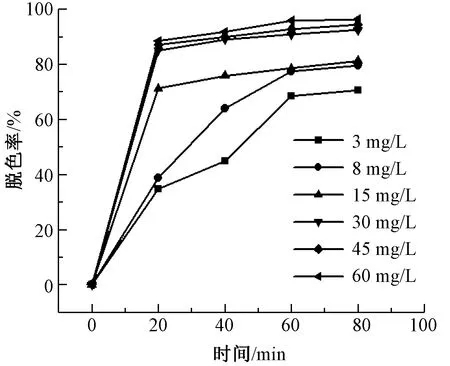

在电压为20 V,pH值为8,电解质质量浓度 0.80 g/L 的条件下,对120 mL不同初始染料质量浓度的醇解液进行电絮凝实验,考察染料初始质量浓度对脱色率的影响,结果如图4所示。可以看出:随着初始质量浓度从3 mg/L增大至60 mg/L,分散黄54的脱色率逐渐提高;染料初始质量浓度低于15 mg/L时,脱色率不足80%;当染料初始质量浓度为60 mg/L时,脱色率提高至96.4%。但是染料的质量浓度并不是决定去除效率的直接因素,当电流密度和电解时间恒定时,染料质量浓度不同的溶液中产生的氢氧化铝络合物的量是相同的[15]。之所以增加染料质量浓度提高了脱色率,这可能是因为染料质量浓度较低,电絮凝效率还没有达到饱和。继续增加染料质量浓度,溶液会因为染料分散黄54的质量浓度太高而呈不透明,实验初期不便于观察现象,并且通常实际中有色涤纶降解后的醇解液染料质量浓度不会超过60 mg/L,继续增加质量浓度已无实际意义,因此综合考虑取染料初始质量浓度为60 mg/L。

图4 染料初始质量浓度对脱色率的影响

2.5 电极分析

阳极随电解时间增加而发生的表面形貌变化如图5所示。可以看出,电解20 min之后,铝片表面出现了点蚀的现象,这是由于铝电极材料的显微组织或成分不均匀导致材料中各相的电位有所不同,电位较低的相会优先溶解,实验初期只有少量电位较低的部位开始溶解,在优先溶解的地方就出现了腐蚀坑和凹洼的点。电解40 min后,随着阳极的继续溶解,铝片表面只剩下一些凸起物,这是因为一些电位较高的相仍残留在材料表面,在电解60 min后,凸起物也已脱落被冲走,这也被称为剥落现象。出现点蚀和剥落这2种现象是因为阳极并非均匀溶解,而是有一定的先后顺序,进行选择性溶解[16]。

点蚀和剥落会造成极板的厚度不均匀,从而影响极板的使用寿命。不仅如此,电极的点蚀和剥落还使阳极表面变得粗糙,实际工作表面积变大,从而在相同电流下,电流密度变小,醇解液的脱色效果下降。

2.6 絮凝体分析

2.6.1 絮凝体的粒径分析

粒径是影响微粒沉降速度的重要因素。当微粒粒径大于10 μm时,微粒通过自然沉降就能与水分离;当微粒粒径不足1 μm时,只依靠自身沉降已无法实现分离[17]。一般而言,微粒粒径较大的体系能更快达到平衡,因为其扩散力较小,沉降速度也较快[18]。

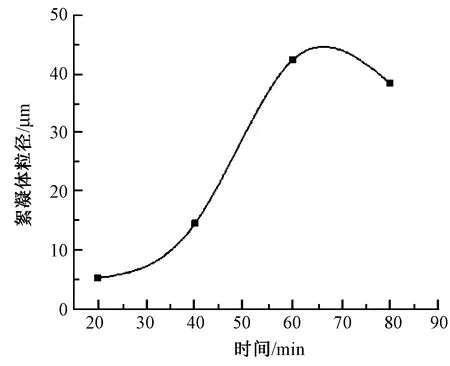

图6 絮凝体粒径随电解时间的变化

在实验中发现电解不足40 min的醇解液在静置2 h后絮凝体仍漂浮在液体中,而电解超过 60 min 的醇解液在20 min后絮凝体就完全沉淀了。图6示出醇解液在电解不同时间后产生的絮凝体平均粒径。可以看出:在电解60 min时絮凝体粒径为42.3 μm;随着电解时间的继续增加,粒径开始下降,所以电絮凝处理醇解废液时,电解时间不宜过长,不仅增加能耗,而且不利于絮凝体的沉降。

2.6.2 絮凝体的红外光谱分析

图7 样品的红外光谱图

2.7 脱色机制分析

电絮凝是一个复杂的过程:机制较复杂;废水中的污染物成分不同;电絮凝作用机制也不同。醇解液中分散染料的去除主要依靠电絮凝、电解氧化和电气浮3种作用。

1)电絮凝作用。电解过程中,铝阳极发生Al→Al3++3e-;另外还可发生水的电解反应2H2O+2e-→H2+2OH-;Al3+可经水解反应而形成氢氧化铝微絮体。在碱性条件下,絮体生长速度较快,电絮凝作用显著,利用集卷网捕和吸附架桥等作用使染料凝聚并吸附在絮体表面,最终沉淀分离[20]。

2)电解氧化作用。电絮凝过程中的氧化作用包括直接氧化和间接氧化2部分:一部分染料黏附在阳极,由于直接得电子被氧化破坏;另一部分染料被反应中生成的强氧化性物质氧化分解去除。

3)气浮作用。电絮凝处理醇解液时阴极会发生还原反应而产生密度和直径都很小的气泡(H2),这些气泡能黏附水中的染料分子并形成浮悬体,通过浮力和范德华力等作用带动染料上升到水面[21]。

2.8 动力学方程的建立

根据对脱色机制的分析,染料主要通过2个途径被去除:第1个途径是染料被阳极电解后形成的絮凝体吸附沉淀而从醇解液中去除;第2个途径则是染料在阳极被氧化破坏而降解。考察电絮凝技术处理醇解液的动力过程,其动力学方程可由下式进行表述:

式中:K1、K2分别为絮凝作用和氧化作用的反应速率常数;C0为染料的初始质量浓度,mg/L;n为反应级数;t为反应时间,min;K1、K2可以常数形式合并到表观动力学常数中。上式可简化为

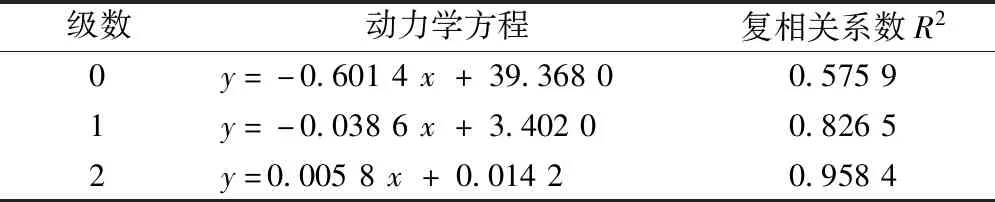

在最佳实验条件下,分别按照一级动力学、二级动力学和零级动力学对电絮凝处理醇解液的脱色过程进行拟合,动力学方程及相关系数如表1所示。

表1 各级动力学方程及相关系数

从表1看出,动力学方程较为符合二级动力学,以时间为横坐标,染料质量浓度的倒数1/C为纵坐标绘制动力学曲线,结果如图8所示。其复相关系数为0.958 4。

图8 电絮凝脱色过程的动力学曲线

3 结 论

1)用电絮凝法处理涤纶醇解液的过程中,电压、初始pH值、电解质和染料的质量浓度等都是影响脱色效果的重要因素。在电压为20 V,电解质质量浓度为0.80 g/L,初始pH值为8,染料初始质量浓度为60 mg/L的工艺条件下电絮凝处理涤纶醇解液,80 min后的脱色率可达96.4%。电絮凝技术是一种能有效处理涤纶醇解液的方法。

2)用电絮凝法处理涤纶醇解液一段时间后,阳极表面会出现点蚀和剥落的现象,致使实际工作表面积变大,电流密度减小,脱色效率逐渐降低,此外絮凝体的粒径随电解时间的增加呈现出先增大后减小的趋势,粒径过小不利于絮凝体的沉降,因此电絮凝的处理时间不宜太长。

3)电絮凝技术兼电絮凝、电解氧化还原和电气浮3种作用,这些作用往往是交叉或共同发挥作用,或在不同的反应阶段下以某种机制占主导作用。电絮凝法处理涤纶醇解液的脱色过程较好地吻合动力学二级反应过程,其复相关系数为0.958 4。